Астафьева КР. "технология сварки кольцевых стыков из материала 12Х18Н10Т"

Скачать 1.13 Mb. Скачать 1.13 Mb.

|

|

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования ИРКУТСКИЙ НАЦИОНАЛЬННЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Заочно-вечерний факультет Кафедра «Материаловедения, сварочных и аддитивных технологий» Допускаю к защите Руководитель____________ Н.А. Астафьева Технология сварки кольцевых стыков из материала 12Х18Н10Т ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовой работе по дисциплине «Технология сварки плавлением и давлением» 1.024.00.00–ПЗ  Выполнил студент гр. МТбз-18-1 ____________ А.П. Слепнев Нормоконтроль ____________ Н.А. Астафьева Курсовая работа защищена с оценкой______________________________  Иркутск 2022 г. Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования ИРКУТСКИЙ НАЦИОНАЛЬННЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ По курсу: «Технология сварки плавлением и давлением» Студенту: гр. МТбз-18-1 Слепневу А.П. Тема работы: “технология сварки кольцевых стыков из материала 12Х18Н10Т” Исходные данные: технологический трубопровод I категории, D=114 мм, толщиной стенки S=4 мм. Рекомендуемая литература: 1. Астафьева Н.А. Технология сварки плавлением и давлением: уч. пособ.– Иркутск; Изд-во ИРНИТУ, 2017. - 162 с. 2. СТО ИРНИТУ 005-2020. Система менеджмента качества. Учебно-методическая деятельность. «Оформление курсовых проектов (работ) и выпускных квалификационных работ технических направлений подготовки и специальностей»- Иркутск, Изд-во ИРНИТУ, 2020. – 39 с. 3. ГОСТ 16037-80 “Соединения сварные стальных трубопроводов”. “Основные типы, конструктивные элементы и размеры”.-Москва;1980. - 24 с. 4. ГОСТ 32569-2013 “Трубопроводы технологические сварные”.-Москва; Изд-во Стандартинформ, 2015. – 138с. 5. Акулов А.И., Алехин В.П., Ермаков СИ., Полевой Г.В.,Рыбачук A.M., Чернышов Г.Г., Якушин Б. Технология и оборудование сварки плавлением и термической резки. - М.: Машиностроение, 2003. - 560 с. Графическая часть на ______ листах. Дата выдачи задания «10» марта 2022 г. Дата представления работы руководителю «___» ___________2022 г. Руководитель курсовой работы __________________Н.А. Астафьева СодержаниеВведение 4 Рисунок 1 – Схема трубопровода 5 2 Описание материала 6 3 Описание вида сварки 7 4 Сварочные материалы 8 4.1 Сварочная проволока 8 4.2 Защитный газ 10 5 Расчет параметров режима 11 Рисунок 5 – Выбор конструктивного оформления соединения, параметры шва 12 6 Выбор оборудования 14 23 Заключение 23 Список использованных источников 25    Сварка является сложным процессом ввиду многообразия способов ее реализации, основанных на использовании различных физических явлений. Сварке подвергаются практически любые металлы и неметаллы (пластмассы, керамика, стекло и др.). Теория сварочных процессов призвана дать правильное описание совокупности явлений, которые составляют сущность сварки. Изучение дисциплины включает рассмотрение физических, механических и химических явлений, происходящих при образовании сварного соединения между отдельными частями изделия. В большинстве случаев это явления, связанные с преобразованием различных видов энергии в тепловую. Важным вопросом дисциплины является оценка технологических особенностей источников тепла, используемых для сварки: электрической энергии, энергии горении газов, лучевой энергии, механической, а также их сочетания. Важным разделом дисциплины являются закономерности распространения тепла в изделии, которые подчиняются законам теплопроводности. Изучение температурных процессов в металле шва и вблизи него необходимо, главным образом, по двум причинам: для количественного описания многочисленных реакций, которые идут между жидким металлом и шлаком или газом, а также для определения условий кристаллизации металла, различных структурных превращений и термодеформационных процессов в металлах. Закономерности формирования химического состава металла шва изложены в разделах, посвященных физико-химическим и металлургическим процессам при сварке. Для многих легированных сталей и сплавов фаза формирования сварного соединения предопределяет их механические свойства. Сварочные процессы вследствие передачи теплоты по механизму теплопроводности могут создавать такие скорости нагрева и охлаждения металла, которые часто невозможно организовать при термической обработке путем поверхностной теплопередачи. Образование сварного соединения сопровождается пластическими деформациями металла и возникновением собственных напряжений, влияющим на свойства соединения и изделия в целом. [6] 1 Описание конструкции Трубопровод – это инженерное сооружение для транспортировки жидких твердых и газообразных веществ под давлением или самотеком (см. рисунки 1, 2). Сварка является простым и надёжным способом неразъёмного присоединения отдельных участков трубопровода. Однако зачастую необходимо обеспечить простую разъёмность соединения трубопровода с другим участком трубопровода с аппаратурой или запорной арматурой. Для этой цели применяются фланцы , которые бывают: -плоские приварные. ГОСТ 12820-80 -свободные на отбортовке. ГОСТ 12822-80 -приварные в стык. ГОСТ 12821-80  1 – фланец; 2 – труба; 3 – сварной шов Рисунок 1 – Схема трубопровода | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| элемент | C | Cr | Ni | Ti | Si | Mn | Р |

| содержание | 0,12 | 18% | 10% | до 1% | 0,8% | до2% | ≤0,035 |

Основные добавки сложнолегированной стали значительно влияют на ее свойства: Хром повышает антикоррозийные качества. Благодаря введению никеля, сталь входит в разряд аустенитов, и сочетает все технологические и эксплуатационные свойства нержавеющих сталей. Введение в сплав алюминия, титана и кремния придает 12Х18Н10Т качества ферритной стали. Титан создает карбидообразующий эффект, и предотвращает риск межкристаллитной коррозии. Марганец позволяет изготавливать сталь с мелкозернистой структурой. Кремний увеличивает плотность и улучшает степень текучести. В то же время он снижает уровень пластичности, что усложняет прокатку холодным способом. Содержание фосфора не должно превышать 0,035 %, так как он провоцирует снижение механических свойств, что осложняет использование стали в криогенной области [3]. Механические свойства стали 12Х18Н10Т представлены в таблице 2.

Таблица 2 – Механические свойства стали 12Х18Н10Т при T=20oC

| Сортамент | σв,МПа | σТ,МПа | δ5,% | Ψ,% |

| Труба | 550-650 | 225-315 | 46-74 | 66-80 |

Хромоникелевые нержавеющие стали применяют для сварных конструкций в криогенной технике при низких температурах, порядка -2690С, для емкостного, теплообменного и реакционного оборудования, а также для паронагревателей, водонагревателей и трубопроводов высокого давления с предельной температурой применения до6000С, для деталей печной аппаратуры, муфелей, коллекторов выхлопных систем. Наибольшая температура применения жаростойких изделий из подобных сталей в промежутке времени до 10000 часов составляет 8000С, при температуре 8500С начинается процесс интенсивного окалинообразования. При непрерывной рабочей нагрузке сталь 12Х18Н10Т сохраняет антиокислительные свойства на воздухе и в атмосфере продуктов сгорания топлива при температурах до 9000С , а в условиях теплосмен до 8000С.

Коррозионно-стойкая сталь марки 12Х18Н10Т широко применяется для изготовления сварной аппаратуры в разнообразных отраслях промышленности, а также металлоконструкций, работающих в контакте с агрессивными средами - азотной кислотой и другими окислительными средами, определёнными органическими кислотами небольшой концентрации, органическими растворителями и тп.

В результате, уникальное сочетание свойств и характеристик прочности, позволил нержавеющая сталь марки 12Х18Н10Т найти широчайшее применение в большинстве отраслей промышленности, изделия из стали этой марки имеют высокие характеристики в течение длительного срока службы.[7]

3 Описание вида сварки

Аргонодуговая сварка, выполняемая неплавящимся вольфрамовым электродом, может производиться на переменном или постоянном токе прямой полярности. Основным рабочим органом при выполнении такой сварки является горелка, в которой закреплен электрод и из сопла которой подается струя аргона. Сварной шов формируется за счет присадочной проволоки, подаваемой вручную в зону горения сварочной дуги. Все движения, совершаемые горелкой, также выполняются вручную. [7]

Рисунок 3 - схема аргонодуговой сварки.

Сущность способа: При сварке неплавящимся электродом в защитном газе (рис. 3) в зону дуги, горящей между неплавящимся электродом и изделием, через сопло подаётся защитный газ, защищающий неплавящийся электрод и расплавленный основной металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

4 Сварочные материалы

4.1 Сварочная проволока

Для сваривания стали 12Х18Н10Т берем присадку Св-12Х18Н10Т. Химический состав и диаметр проволоки для сварки сталей регламентирует ГОСТ 2246-70. Проволока для наплавки выпускается по ГОСТ 10543-75, проволока из меди и сплавов – по ГОСТ 16130-72, проволока из алюминия и сплавов – по ГОСТ 7871-75. Наиболее распространенной является стальная проволока. Она выпускается следующих диаметров (мм): 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0.

Сварочная проволока обозначается следующим образом :

- Марка проволоки: назначение (Св – сварочная, Нп – наплавочная); содержание углерода в сотых долях процента. Св12 – проволока содержит 0,12% углерода; может указываться содержание легирующих элементов, обозначающихся следующими буквами: X – хром; Н – никель, С – кремний; М – молибден; Г – марганец; Т – титан; Ф – ванадий; Д – медь; Ц – цирконий; Ю - алюминий. За буквой, которая обозначает легирующий элемент, следует число, указывающее его содержание в процентах. Если легирующий элемент содержится в количестве около 1%, то число не ставится. Могут указываться повышенные требования к чистоте проволоки по вредным примесям – серы и фосфора. Они отмечаются в марке буквами А и АА. Например, в проволоке Св08 допускается до 0,04% серы и фосфора, для Св08А – до 0,03% этих примесей, в Св08АА – до 0,02%.

- Способ выплавки: ВД – вакуумно-дуговые печи, ВИ – вакуумно-индукционные печи; Ш – электрошлаковый переплав.

- Если проволока предназначена для изготовления электродов, то ставится буква Э.

- Если проволока выпускается с омедненной поверхностью, то ставится буква О.

Вольфрамовые электроды используются при аргонодуговой сварке, то есть сварке неплавящимся электродом в среде защитного газа. Температура плавления вольфрама – 3410 °С, температура кипения – 5900 °С. Это самый тугоплавкий из существующих металлов. Вольфрам сохраняет твердость даже при очень высоких температурах. Это позволяет делать из него неплавящиеся электроды. В природе вольфрам встречается, в основном, в виде окисленных соединений — вольфрамита и шеелита. При аргонодуговой сварке дуга горит между свариваемой деталью и вольфрамовым электродом. Электрод находится внутри сварочной горелки. Для сварки в среде защитных газов обычно применяют постоянный ток прямой полярности. Для улучшения качества электрода (например, устойчивости к высоким температурам, повышения стабильности горения дуги) в чистый вольфрам вводят в качестве добавки окислы редкоземельных металлов. Существует ряд разновидностей вольфрамовых электродов, в зависимости от содержания этих добавок. Этим определяется марка электрода. Марку электрода в наше время легко запомнить по цвету, в который окрашен один конец. Вольфрамовые электроды делятся на три типа: Постоянного (WT,WY), Переменного (WP, WZ) и Универсальные (WL,WC). Диаметр и длина вольфрамовых электродов может варьироваться. Стандартные электроды имеют длину от 50 до 175 мм, а номинальный диаметр от 0,5 до 10 мм .

Сварочную проволоку принимаем для корневого прохода d=1,6мм длиной 1000мм, для заполнения и лицевого прохода d=2,0мм и длиной 1000мм. Вольфрамовый электрод берем универсальный с оксидом лантана (синего цвета) притупление 0,2мм, d=2,4мм, т.к. имеет очень легкий первоначальный запуск дуги, низкую склонность к прожогам, устойчивую дугу и отличную характеристику повторного зажигания дуги.

4.2 Защитный газ

Сварка аргоном представляет собой технологию гибридного типа – благодаря ей удается соединять металлы, работа с которыми считается наиболее сложной. Принцип аргонной сварки отлично работает как с большими диаметрами труб, так и с малыми диаметрами. Дело в том, что этот способ вобрал в себя лучшее из двух классических методов: дугового электрического и газового. В качестве самого распространенного примера работы с аргоном можно привести сварку нержавеющей стали.

Основные качества аргона:

-Гораздо тяжелее, чем воздух. Именно благодаря этому он легко занимает всю сварочную ванну, защищая зону плавления от других газов.

-Инертен, поэтому не вступает в реакцию с другими элементами, но, что важнее всего, никак не взаимодействует со свариваемыми поверхностями – на этом и строится принцип аргонной технологии.

-Шов получается высокого качества, так как в нем нет примесей.

-Обработка металла в среде аргона предполагает умеренный нагрев металла, поэтому подходит для соединения заготовок даже очень сложных конструкций, при этом не происходит их деформации.

-Данный принцип работы позволяет варить однородные и разнородные металлы и сплавы, с которыми не справляются все остальные методы.

-Высокая скорость работы достигается благодаря использованию дуги с высоким температурным режимом. [1]

Аргон для сварки принимаем чистотой 99,999%

Рисунок 4 - Вид защитной среды при сварочном процессе, которую создает аргон

5 Расчет параметров режима

Режимом сварки называют основные показатели, определяющие процесс сварки, которые устанавливаются на основе исходных данных и должны выполняться для получения сварного соединения требуемого качества, размеров и формы, установленных проектом.

Параметрами режима сварки в аргоне являются: сила сварочного тока, Iсв А, напряжение на дуге, Uд В, скорость сварки, Vсв м/ч; род тока; полярность тока.

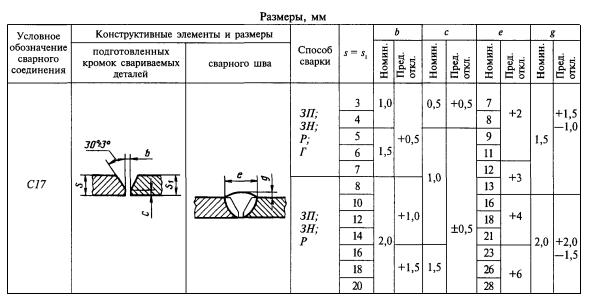

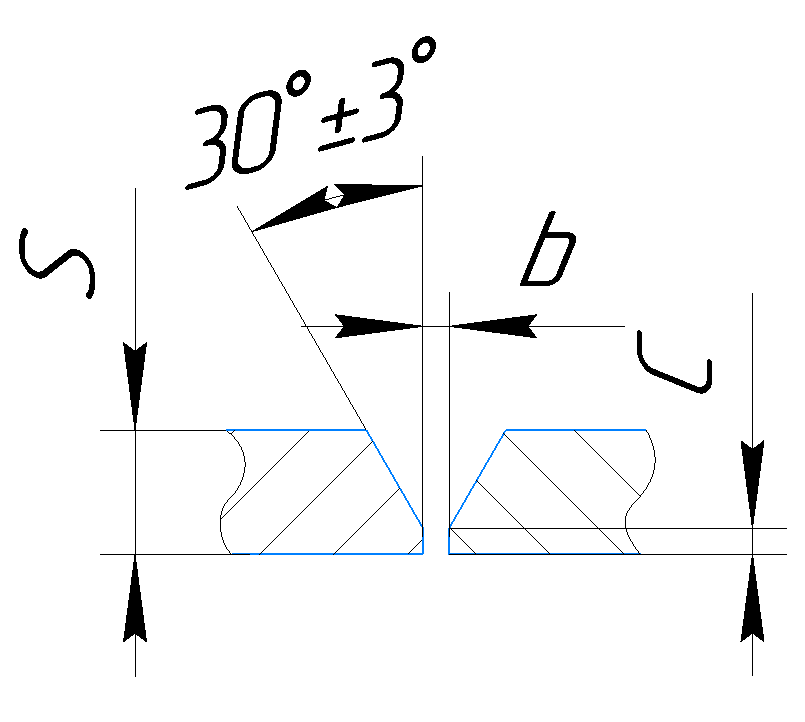

Согласно ГОСТ 16037-80 «Соединения сварные стальных трубопроводов» необходимо придерживаться следующих конструктивных элементов для сварного соединения С17 .Смотри рисунок 5.

Рисунок 5 – Выбор конструктивного оформления соединения, параметры шва

Для толщины металла S=S1=4мм необходимо предусмотреть зазор b=1+0,5 мм. Притупление С=0,5+0,5.

Расчет площади сечения шва [1]:

Рисунок 6 - Площадь сечения шва

Площадь сечения стыкового шва с V-образной разделкой определяется как сумма геометрических фигур:

Fн = F1+ F2+ 2F3 , мм2 (5.1)

F1=0,75·е·g , мм2 (5.2)

F2= S·в , мм2 (5.3)

F3= h x/2, мм2 (5.4)

где x = h·tgα/2.

Тогда:

F3= (h2·tg·α/2)/2, мм2 (5.5)

Но рассматриваемая нами площадь V-образного шва состоит из двух прямоугольных треугольников, поэтому

F3= h2·tgα/2, мм2 (5.6)

Подставляя значения элементарных площадей в формулу (5.1), получим

Fн= 0,75·е·g+в·S+ h2·tgα/2, мм2 (5.7)

Подставляем:

Fн=0,75·8·1,5+1·4+3,52·tg30/2

Fн=9+4+3,5 = 16,5мм

Так как диаметр присадочной проволоки приняли 1,6мм и 2,0мм сварочный ток принимаем от 50А до 70А для корневого прохода; от 60А до 80А для заполнения и облицовки. Напряжение соответственно 11-14В. При ручной аргонодуговой сварке оптимальная скорость сварки оценивается самим сварщиком. Обычно в пределах 0,1-0,3 м/мин.

6 Выбор оборудования

Оборудование для аргонодуговой сварки нужно выбирать исходя из предстоящих задач и их объемов. Иначе можно купить слишком слабый агрегат, или наоборот переплатить за тот потенциал, который останется незадействованный. Аргонный сварочный аппарат — это инвертор, подключаемый к сети 220 или 380 V, который несколько раз преобразует ток из переменного в постоянный, повышая при этом его частоту. Внутри используется несколько трансформаторов, диодные мосты и плата с ключами. Все это содействует небольшому весу 4-30 кг и высокому качеству шва. От диапазона силы тока (А) зависит, с какой толщиной заготовок получится работать. Здесь важен как верхний, так и нижний показатель. Средним расчетным значением служит 35 А на каждый 1 мм толщины металла. Например, если Вы свариваете трубы и профиль, у которых сечение стенки не превышает 2 мм, то будет достаточно 70 А. Аргоновый аппарат с максимальным показателем 160 А покроет любые потребности по сварке заготовок с толщиной до 4 мм. Когда требуется соединять аргоновой сваркой заготовки 5-7 мм, то выбирайте инвертор с максимумом 200-250 А.

На рынке сварочного оборудования представлен широкий ассортимент аппаратов, выбираем из средней ценовой категории. Сварочный аппарат ESAB Rogue ET 200i Pro. Технические характеристики представлены в таблице 3.

Таблица 3 – Технические характеристики «ESAB Rogue ET 200i Pro»

| Минимальный ток | 10 А |

| Максимальный ток | 200 А |

| Напряжение питания | 115/230В |

| частота | 50/60Гц |

| Потребляемая мощность | 7 кВт |

| Масса | 9,6 кг |

7 Дефекты сварки

Качество сварки зависит от многих факторов. Серьезное влияние на прочность и надежность неразъемного соединения оказывает:

- Человеческий фактор, то есть, ошибки, совершаемые сварщиком. А если один из элементов выполненной из металла конструкции не обладает необходимой прочностью, бракованным оказывается и все изделие.

- Незнание конкретной технологии выполнения сварки, недостаточная информация о свойствах свариваемых металлов, небольшой опыт рабочего, неверный выбор режима работы аппарата. Вот только наиболее часто встречающиеся ошибки сварщиков и причины их появления.

Чем большее напряжение дуги используется, тем более широкий шов формируется в итоге.

- Сила тока влияет на глубину получаемого шва. Чем выше сила тока, тем больше глубина шва. Однако если глубина шва достигает значения 0,8 от толщины свариваемого металла, есть риск проплавления соединяемых деталей не всю толщину. Этот параметр не оказывает влияния на ширину шва.

- Зависит глубина провара и от диаметра проволоки. При применении проволоки с меньшим диаметром она увеличивается. Однако ширина шва при этом уменьшается.

- Большую роль играет и скорость сварки. Шов становится уже, а глубина провара уменьшается при увеличении скорости работы. Дело в том, что расплавленный металл просто не успевает в такой ситуации протекать под дугу, что делает его толщину совсем небольшой. Слишком высокая скорость может привести к тому, что металл шва в некоторых местах будет несплавлен с металлом изделия, поскольку и глубина провара и время воздействия дуги значительно уменьшаются.

- Подрез. Так называют образование локального истончения металла на границе шва. Наиболее часто этот дефект проявляется при работе с угловыми деталями и многослойными швами. При этом металл, используемый для укрепления формируемого шва, плохо растекается. Причинами образования такого дефекта могут стать невысокое качество сварки или слишком большое напряжение дуги. Этот дефект можно устранить. Он заваривается при условии, что его глубина более 1 – 2 мм, а общая толщина металла позволяет. Если его глубина меньше – можно применить механическую зачистку области дефекта.

- Кратер. Это углубление, сформировавшееся на самом конце шва. Причиной возникновения является обрыв дуги. Наличие кратера может привести к появлению трещин, что в свою очередь серьезно уменьшает прочность сварного шва. Если при сварке не используются специальные планки, то можно заварить этот дефект, оборвав дугу на уже заваренном месте.

- Наплыв. Так называют попадание металла на поверхность свариваемых изделий. Однако при этом сплавления между металлом изделия и натекшим материалом не происходит. Наплывы появляются из-за неверного выбора режима работы. Предотвратить появление наплывов можно, правильно выбрав режим работы, уменьшив количество наплавляемого металла или, повысив, напряжение дуги. Дефект устраняется механическим способом.

- Прожог. Так называют образование пустоты в шве, в результате вытекания сварочной ванны. Дефект появляется из-за слишком высокого значения применяемого сварочного тока, серьезного увеличения зазора в сравнении с тем, которое предусмотрено технологией, неправильный угол наклона электрода. Этот дефект легко устраним – достаточно зачистить и потом заварить места, в которых обнаружены пустоты.

- Непровар. Так называют отсутствие фактического соединения деталей, подлежащих сварке. Причин возникновения непровара довольно много. Это выбор режима работы без учета запаса глубины, нарушение режима работы в ходе сварки. У молодых сварщиков нередко непровар появляется из-за неточного направления конца электрода. Непровар может сформироваться и в начале, и в конце сварного шва. Кроме прочего, к дефектам такого рода может привести неверное возобновление приостановленного сварочного процесса, который мог быть прерван для замены проволоки или электрода. Наличие подобного дефекта способно значительно уменьшить ударную прочность детали в месте выполнения сварки. Даже 10% (от толщины соединения) непровар уменьшает усталостную прочность на половину. Непровар 40% уменьшает выносливость в 2,5 раза. Этот дефект можно устранить, повысив силу тока.

После завершения сварочных работ, изделия должны подвергаться контролю сварных соединений с целью обнаружения и исправления дефектов. Невооруженным глазом можно рассмотреть лишь часть из них - крупные наружные трещины и поры, непровары, подрезы и т.п. Большая часть дефектов скрыта в глубине металла или имеет такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. [8]

Существует много способов контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние, в силу понятных причин, являются наиболее широко используемыми. Применяются следующие основные методы неразрушающего контроля сварных соединений:

- внешний осмотр;

- радиационная дефектоскопия;

- магнитный контроль;

- ультразвуковая дефектоскопия;

- капиллярная дефектоскопия;

- контроль сварных швов на проницаемость;

8 Технологическая карта

Таблица 4 – Технологическая карта

| Вид сварки | РАД |

| Сварочное оборудование | «ESAB Rogue ET 200i Pro» |

| Наименование НД | ГОСТ 32569-2013 |

| Тип соединений (по НД) | С17 (стыковое) |

| Основной материал (марка) | М11 |

| Тип шва | СШ |

| Конструктивные размеры | |

| |

| Сварочный материал | Проволока стальная сварочная Св-12Х18Н10Т ГОСТ 2246-70 |

| Диаметр проволоки, мм | 1,6; 2,0 |

| Режимы сварки | |

| Сварочный ток, А | 50-70 корневой 60-80 заполнение 60-80 облицовка |

| Напряжение, В | 11-14 |

| Расход аргона для защиты корня, л/мин | 4-6 |

| Расход аргона для защиты дуги, л/мин | 6-8 |

| Электрод вольфрамовый | WL-20 |

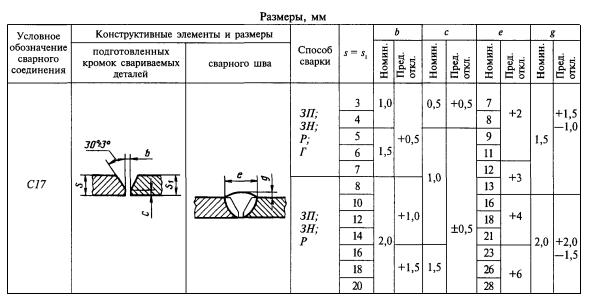

Рисунок 7 - Направление и порядок выполнения сварки на трубах Ø114х4

Рисунок 8 - схема поддува аргона

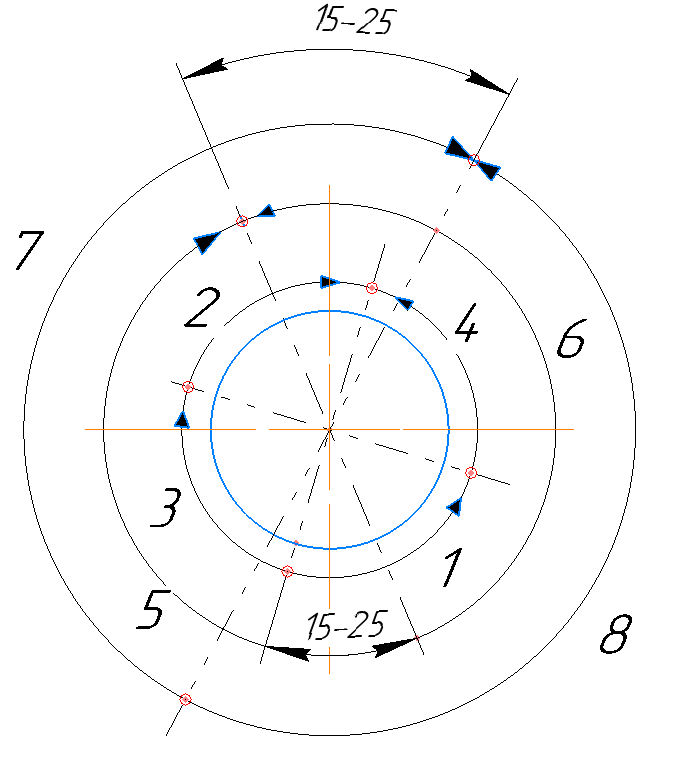

Рисунок 9 - схема подготовки кромок

Подготовительные мероприятия:

Резку труб и подготовку кромок необходимо проводить механическим способом. Отклонение от перпендикулярности подготовленных под сварку торцов к оси трубы, измеренное наложением угольника на базовую поверхность длинной не менее 100мм не должно превышать 1,5 мм.

Подготовить кромки, согласно рис.9 Осмотреть наружные и внутренние поверхности торцов свариваемых элементов. При наличии влаги на кромках стыкуемых труб, кромки необходимо просушить раструбной горелкой или строительным феном.

Устранить шлифованием на наружной поверхности торцов царапины, риски, задиры глубиной до 0,16 мм;

Зачистить до металлического блеска кромки свариваемых элементов, а так же прилегающие к ним участки по внутренней (не менее 10 мм) и наружной (не менее 20 мм) поверхностям на ширину от торцов элементов, и обезжирить. Присадочные прутки перед сваркой так же обезжирить.

Сборка:

Сборка и сварка на открытом воздухе во время дождя, снегопада и при ветре со скоростью более 5 м/с должны выполняться только при обеспечении защиты места сварки. При выполнении сварочных работ сварщик и место сварки должны быть защищены от непосредственного воздействия осадков и ветра, при Т < 0°С сварку вести в местных укрытиях. При температуре окружающего воздуха -15°С и ниже - обеспечить устройство теплового контра внутри тепляков.

Аргонодуговую сварку выполнять с поддувом аргона внутрь трубопровода, используя заглушки, по типу, представленному на рисунке 8.2;

Заглушки установить по очереди в каждую из стыкуемых частей трубопровода до сборки трубы, используя тросики, представленные на эскизе; заглушку 1 установить на расстояние 80-100 мм от края трубы (фланца), сцепленную с ней гибкой длинной цепочкой заглушку 2 установить не до конца, окончательно установить после сближения труб до требуемого зазора, подтягивая ее за тросик до жесткой фиксации внутри трубопровода; после установки стык закрыть заклеив малярным или металлизированным скотчем. Сборку стыков под сварку произвести с помощью специальных приспособлений - центраторов, с последующей постановкой на прихватки.

В процессе постановки прихваток, а затем при сварке, необходимо постепенно приоткрывать небольшой участок для постановки прихваток или сварки стыка, не нарушая целостность газовой защиты корня шва путём подсоса воздуха;

Количество прихваток 3-4 шт. протяжённостью 30-40 мм. Высота прихваток минимальная, но не более толщины стенки трубы.

Прихватки выполнить аргонодуговой сваркой тем же сварочным материалом, что и сварку основного шва. Зачистить прихватки щёткой из высоколегированной стали, при необходимости обработать шлифовальным кругом начальный и конечный участки каждой из них. К качеству прихваток требования, как к основному шву. Смещение (несовпадение) внутренних поверхностей свариваемых труб при сварке стыков не должно превышать 0,7мм для стенки S=4мм.

При обнаружении недопустимых дефектов (пор, несплавлений, и пр.) прихватку удалить с помощью УШМ или другим механическим способом.

Отклонение от прямолинейности собранного встык участка трубопровода, измеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать:

1,5 мм - для трубопроводов PN>100 и трубопроводов I категории;

Ведение сварочных работ:

Сварщики приступают к сварке только после установления правильности сборки конструкции ответственными мастерами. Сварку корневого шва произвести способом РАД в соответствии с технологическими параметрами, указанными выше.

Режимы сварки являются расчётными и в зависимости от условий проведения работ могут быть откорректированы для соблюдения геометрических параметров шва и недопущения дефектов. Пооперационный контроль производится в процессе выполнения сварного соединения.

Зажигать дугу и гасить в разделке кромок или на уже сваренном шве. Замки швов смещать относительно друг друга на 20-30 мм. Кратеры швов должны быть заварены при обнаружении дефектов (пор, свищей, вольфрамовых включений удалить механическим способом) После сварки корневого прохода шов должен быть зачищен металлической щёткой из высоколегированной стали. Межслойная температура не более 100°С. Принудительное охлаждение не допускается.

Кол-во проходов не менее двух, геометрия шва должна соответствовать табличным значениям приведенным выше.

По окончании сварки удалить заглушки из трубопровода, вытягивая их с помощью тросика. Зачистить сварное соединение при помощи щетки из высоколегированной стали (при доступности по внутреннему диаметру тоже) от цветов побежалости.

На сварном соединении поставить клеймо сварщика, дату сварки, номер линии трубопровода; клеймение выполнить несмываемой краской либо маркером по металлу. По окончанию сварочных работ промыть трубопровод хлодоном.

Оборудование и инструмент:

Угольник, линейка, строительный фен (горелка), УШМ, отрезной диск для нержавеющей стали, лепестковый диск для нержавеющей стали, щетка из высоколегированной стали, ветошь, обезжириватель. Комплект заглушек для поддува, центратор, щетка , шлифовальная машинка, шаблон УШС-3, скотч (металл./малярный) аппарат для РАД сварки, баллон Ar 99.9%, редуктор У-30/АР-40, линейка 400мм

Требование к качеству:

Визуальный и измерительный контроль сварных соединений осуществлять в соответствии с требованием ГОСТ Р ИСО 17637-2014 в объеме 100%, допускается использовать методику проведения ВИК, описанную в РД 03-606-03. Оценку качества осуществить согласно требованиям ГОСТа 32569-2013 пункта 12.3.4 и таблицы 12.2 для первой категории трубопровода и ГОСТа 16037-80 для сваного соединения С17.

Швы должны иметь гладкую и равномерную чешуйчатую поверхность. Швы не должны иметь видимых сужений, перерыров, наплывов, а так же недопустимых по размерам подрезов и пор. Металл шва и околошовной зоны не должен иметь трещин любой длины и любой ориентации.

Допускается утяжка корня шва для трубопроводов I-III категорий 0,4мм при S=4мм, непровары не допускаются.

Радиографический контроль сварных соединений осуществлять в соответствии с требованием ГОСТ 7512-82 в объеме 100%. Оценку результатов контроля провести по ГОСТ 32569-2013 согласно таблице 12.2 по первой категории.

Заключение

В курсовой работе была рассмотрена сварная конструкция – технологический трубопровод I категории.

Были рассчитаны параметры режима сварки неплавящимся электродом с среде защитных газов (аргона), которые обеспечивают хорошее формирование шва.

Была разработана технологическая карта.

Подобрана проволока Св–12Х18Н10Т, обеспечивающая требуемое качество сварного соединения и сварочный аппарат «ESAB Rogue ET 200i Pro», который полностью отвечает нашим требованиям.

Список использованных источников

1. Астафьева Н.А. Технология сварки плавлением и давлением. Учеб. пособие. - Иркутск, Изд-во ИРНИТУ, 2017. -162 с.

2. Акулов А.И., Алехин В.П., Ермаков СИ., Полевой Г.В.,Рыбачук A.M., Чернышов Г.Г., Якушин Б. Технология и оборудование сварки плавлением и термической резки. - М.: Машиностроение, 2003. - 560 с

3. В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин, и др.:«Марочник сталей и сплавов», М.: Машиностроение, 1989 г., 640с.

4. ГОСТ 16037-80 “Соединения сварные стальных трубопроводов”. “Основные типы, конструктивные элементы и размеры”.-Москва;1980. - 24 с.

5. ГОСТ 32569-2013 “Трубопроводы технологические сварные”.-Москва; Изд-во Стандартинформ, 2015. – 138с.

6. В. М. Неровный и др. “Теория сварочных процессов” учебник для вузов. – Москва, Изд-во МГТУ им. Н. Э. Баумана, 2016г., 702с.

7. http://met-all.org

8. https://vistek-weld.ru

[Введите текст]