практика. Структура прохождения технологической практики

Скачать 127.39 Kb. Скачать 127.39 Kb.

|

СОДЕРЖАНИЕ

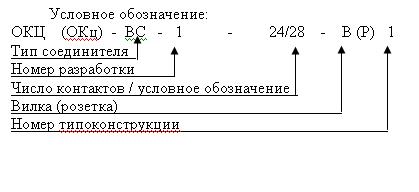

ВВЕДЕНИЕ Для успешного прохождения практики студент должен знать: меры безопасности при выполнении работ; применяемые материалы, инструмент, приспособления, оборудование при выполнении элементарных слесарно-электромонтажных операций; технологию выполнения элементарных слесарно-электромонтажных операций; технологию осмотра, монтажа и демонтажа блоков и узлов авиационного оборудования; простейшие принципы работы электро и приборного оборудования; Так же должен уметь: производить подготовку рабочего места, инструмента, приспособлений, расходного материала к выполнению работ; производить обмер деталей средствами измерения общего назначения; читать несложные чертежи и схемы; выполнять элементарные слесарно-электромонтажные операции; выполнять простейший монтаж и демонтаж блоков и узлов авиационного оборудования; выполнять замену электрических ламп и различных предохранителей; И обязан владеть: навыками пользования учебной и производственно-технической литературой, применяемой при техническом обслуживании; навыками использования простых электроизмерительных приборов. Целью технологической практики является изучение студентами технологии производства электро и приборного оборудования, а также всего цикла: изготовление деталей, сборка узлов и контрольно-поверочные испытания. Предусматривается овладение элементарными слесарно-электромонтажными операциями, операциями сборки и поверки. Практика проходит в период с 02.07.18 по 14.07.18 на Иркутском релейном заводе. ОАО «Иркутский релейный завод» представляет собой научно-производственное предприятие по разработке и изготовлению коммутационных изделий. Входит в список стратегических производств России. Практика студентов является неотъемлемой частью подготовки специалистов. Кроме разносторонних теоретических знаний студенты должны иметь хорошую практическую подготовку, позволяющую выпускнику по окончании высшего учебного заведения активно включиться в производственный процесс. Практика на предприятиях способствует закреплению теоретических знаний студентов по общеобразовательным и специальным дисциплинам, накоплению практического опыта. СТРУКТУРА ПРОХОЖДЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПРАКТИКИ 1. 08.07.19. Получение индивидуального задания; Оформление содержания практики; Постановка задач. В первый день практики получили дневники, прослушали цель нахождения на заводе, получили индивидуальное задание. Также оформили свои дневники по практике. 2. 09.07.19.Структура современного предприятия, производственные цехи и отделы, вопросы планирования. В середине 2000-х прошло большое обновление технологического процесса, в цехах появилось современное оборудование. В 2006 году на Иркутском релейном заводе был создан научный центр, в задачи которого входит разработка новых видов продукции. Свое будущее АО «Иркутский релейный завод» видит в создании новых современных изделий коммутационной техники, модернизации производства, расширении номенклатуры выпускаемой продукции. Иркутский релейный завод состоит из научно-технического центра и цехов: механического; сборочного; пластмассовых изделий; инструментального. 3. 10.07.2019. Инструмент приспособления, технология, операции для изготовления деталей. Сборочное производство: сборка электромагнитных реле и переключателей, герконовых реле, механических переключателей и электронных реле специального общепромышленного и бытового назначения сборка с применением лазерной, микроплазменной и точечной сварки регулировочные операции контрольно-измерительные операции монтажные операции с применением оловянно-свинцовых припоев упаковка готовых изделий Участок по переработке пластмасс: изготовление деталей литьем под давлением на стационарных и съемных формах изготовление деталей прямым прессованием на прессах галтовочная обработка, снятие облоя Участок намотки катушек: намотка катушек для серийного производства изделий коммутационной техники Участок микроэлектроники гибридные микросборки по тонкопленочной технологии Виды операций: магнетронное напыление фотолитография сборка на установке термокомпрессионной сварки герметизация лазерная сварка Инструментальное производство: универсальные станки с ЧПУ особоточные оптикошлифовальные станки координатные станки резьбошлифовальные станки Инструментальный цех: изготовление штампов, приспособлений, мерительных инструментов термическая обработка деталей токарные, фрезерные, слесарные, граверные, шлифовальные работы Заготовительное производство: резка листового и рулонного материалов на гильотинных и роликовых ножницах литье под давлением электроэрозионная и лазерная обработка металлов тепловая обработка пенополистирола Гальваническое производство: меднение серебрение химникелирование золочение цинкование кадмирование хромирование Производство металлостеклянных спаев: приготовление стеклопорошка производство стеклотаблеток резка стеклокапилляров спекание изоляторов 4. 11.07.2019. Изучение перечня выпускаемых узлов, технология сборки и регулировки реле, переключателей, соединителей; Приобретение навыков по технологическим операциям сборки и регулировки. РЕЛЕ: - Герметичные малогабаритные слаботочные: РЭС 48; РЭК 83. - Зачехленные малогабаритные общепромышленного применения: РЭК 59; РКС 3М; РП-Ир2 (4 переключения); РП-Ир2 (одно замыкание). - Открытые многоконтактные электромагнитные: РЭН 18. - Открытые и в кожухе многоконтактные электромагнитные: МКУ 48-С. - Открытое электромагнитное: РКС 3. - Розетки (для реле): КС-2; КС-4; КС-6. ПЕРЕКЛЮЧАТЕЛИ МАЛОГАБАРИТНЫЕ И НИЗКОЧАСТОТНЫЕ: МПН-1; МПН-1М; МПН-1МГ; МПН – 2; МПН-1Г. СОЕДИНИТЕЛИ: -Соединители комбинированные: ОКЦ; ОКП. -Соединители ленточные: СРЛМИ 2. -Соединители радиочастотные, переходы: Соединитель радиочастотный герметичный СРГ-50-751-ИрФВ, СРГ-50-876-ИрФВ, СРГ-50-876-ИрФМВ; Переход розетка - розетка СР-50-968ФВ; Переход герметичный микрополосковый СРГ-50-972В; Переход герметичный вилка – вилка СРГ-50-974В. - Соединители радиочастотные с врубным соединением: Розетка кабельная прямая СР-50-969ФВ; Розетка кабельная угловая СР-50-970ФВ; Розетка кабельная прямая СР-50-971ФВ; Вилка для поверхностного монтажа СР-50-973В. - Переходы коаксиальные герметичные: Переход коаксиальный герметичный (низкочастотный ввод) типа ПКГн; Переход коаксиальный герметичный (сверхвысокочастотный ввод) типа ПКГс-50; Переход коаксиальный герметичный вилка-вилка типа ПКГ-50; Переход коаксиальный герметичный микрополосковый типа ПКГм-50. 5. 12.07.2019. Изучение устройства контрольно-сдаточных установок, технологии приема сдаточных испытаний. Общие положения 1) Электрооборудование до 500 кВ, вновь вводимое в эксплуатацию, должно быть подвергнуто приемо-сдаточным испытаниям в соответствии с требованиями настоящей главы. Приемо-сдаточные испытания рекомендуется проводить в нормальных условиях окружающей среды, указанных в государственных стандартах. При проведении приемо-сдаточных испытаний электрооборудования, не охваченного настоящими нормами, следует руководствоваться инструкциями заводов-изготовителей. 2) Устройства релейной защиты и электроавтоматики на электростанциях и подстанциях проверяются по инструкциям, утвержденным в установленном порядке. 3) Помимо испытаний, предусмотренных настоящей главой, все электрооборудование должно пройти проверку работы механической части в соответствии с заводскими и монтажными инструкциями. 4) Заключение о пригодности оборудования к эксплуатации дается на основании результатов всех испытаний и измерений, относящихся к данной единице оборудования. 5) Все измерения, испытания и опробования в соответствии с действующими нормативно-техническими документами, инструкциями заводов-изготовителей и настоящими нормами, произведенные персоналом монтажных наладочных организаций непосредственно перед вводом электрооборудования в эксплуатацию, должны быть оформлены соответствующими актами и/или протоколами. 6) Испытание повышенным напряжением промышленной частоты обязательно для электрооборудования на напряжение до 35 кВ. При отсутствии необходимой испытательной аппаратуры переменного тока допускается испытывать электрооборудование распределительных устройств напряжением до 20 кВ повышенным выпрямленным напряжением, которое должно быть равно полуторакратному значению испытательного напряжения промышленной частоты. 7) Электрооборудование и изоляторы на номинальное напряжение, превышающее номинальное напряжение электроустановки, в которой они эксплуатируются, могут испытываться приложенным напряжением, установленным для класса изоляции данной электроустановки. Измерение сопротивления изоляции, если отсутствуют дополнительные указания, производится: аппаратов и цепей напряжением до 500 В - мегаомметром на напряжение 500 В; аппаратов и цепей напряжением от 500 В до 1000 В - мегаомметром на напряжение 1000 В; аппаратов напряжением выше 1000 В - мегаомметром на напряжение 2500 В. Испытание повышенным напряжением изоляторов и трансформаторов тока, соединенных с силовыми кабелями 6 - 10 кВ, может производиться вместе с кабелями. Оценка состояния производится по нормам, принятым для силовых кабелей. 8) Испытания электрооборудования производства иностранных фирм производятся в соответствии с указаниями завода (фирмы) - изготовителя. При этом значения проверяемых величин должны соответствовать указанным в данной главе. 9) Испытание изоляции аппаратов повышенным напряжением промышленной частоты должно производиться, как правило, совместно с испытанием изоляции шин распределительного устройства (без расшиновки). При этом испытательное напряжение допускается принимать по нормам для оборудования, имеющего наименьшее испытательное напряжение. 10) При проведении нескольких видов испытаний изоляции электрооборудования испытанию повышенным напряжением должны предшествовать другие виды ее испытаний. 11) Испытание изоляции напряжением промышленной частоты, равным 1 кВ, может быть заменено измерением одноминутного значения сопротивления изоляции мегаомметром на 2500 В. Если при этом полученное значение сопротивления меньше приведенного в нормах, испытание напряжением 1 кВ промышленной частоты является обязательным. 6. 15.07.2019. Изучение и приобретение навыков при работе с автоматизированными средствами контроля. Автоматизированная система контроля логических блоков АСК-ЛБ-КM Система контроля АСК-ЛБ-КМ предназначена для функционального и параметрического контроля, диагностики неисправностей объектов контроля (ОК), выполненных с использованием цифровых узлов и элементов дискретной автоматики (микросхем стандартной логики, микросхем ОЗУ, ПЗУ и других цифровых микросхем различной степени интеграции, оптронов, реле, ключей, импульсных трансформаторов и других). Состав: 1. Персональная электронно-вычислительная машина (ПЭВМ типа IBM PC). 2. Контроллер обмена ПЭВМ с блоком контроля (карта расширения PCI). 3. Блок контроля, в который функционально входят: - 256 каналов ввода-вывода; - тестовый процессор; - контроллер синхронизации; - цифровой мультиметр (измерение напряжения, тока, временных интервалов в любом канале через встроенный коммутатор); - схема управления источниками питания ОК; - одноканальный логический и сигнатурный анализатор (диагностический щуп).br> 4. Программируемые источники питания ОК. Общие характеристики Управление системой осуществляется персональной ЭВМ посредством контроллера обмена, устанавливаемого в слот расширения шины PCI. Интегрированное программное обеспечение (ПО) позволяет выполнить все виды работ — от ручной или автоматизированной (с помощью САПР-ТЕСТ) разработки программы контроля и документации, включения их в архив, до тестирования и диагностики неисправностей ОК. Пользовательский интерфейс выполнен в виде многоуровневой системы меню, снабжённой инструкциями для всех пунктов меню, и не требует от оператора специальных знаний по персональной ЭВМ. Блок контроля выполнен в виде настольного корпуса в конструктиве «Евромеханика 19»». Система сохраняет преемственность с системами контроля предыдущих поколений АСК-ЛБ, АСК-ЛБ-Ф, АСК-ЛБ-К по программам контроля и контактным приспособлениям. 7. 16.07.2019. Изучение перечня деталей, меры безопасности, технология изучения деталей, реле, переключателей и соединителей. Студенты еще на стадии обучения знакомятся с заводом, вовлекаются в основные вопросы, которые ставит перед собой производство, а в их образовательную программу внедряется ряд тем, которые актуальны для предприятия. Специфика завода достаточно узкая, что заставляет студентов под другим углом взглянуть на процессы машиностроения, начиная от заготовки, механообработки деталей, гальванических покрытий, заканчивая процессами сборки и сварки и пайки. Для изучения существуют машины контактной сварки «СМС-1» с блоком управления и «Частота-1М» с блоком контроля сварки двух лучевым осциллографом, тензодатчиком для определения усилий при сварке и возможностью подключения к ЭВМ, установкам лазерной сварки «Квант-15» с усовершенствованными блоками управления, системой контроля и видеонаблюдения. Также стереоскопический микроскоп «Альтами СМ0745», цифровой осциллограф «АКИП-4122/2V», цифровой паяльной станции «Quick 203H». 8. 17.07.2019. Изучение системы менеджмента, качества выпускаемой продукции. Система качества на предприятии сертифицирована органом АНО "Институт испытаний и сертификации вооружения и военной техники". Продукцию применяют предприятия: аэрокосмического комплекса, авиационной промышленности, машиностроения, транспортного машиностроения, судострое-ния, приборостроения, связи и др. Свое будущее АО «Иркутский релейный за-вод» видит в создании новых современных изделий коммутационной техники, модернизации производства, расширении номенклатуры выпускаемой продукции. 9. 18.07.2019. Изучение нормативной документации предприятия по стандартизации, унификации и сертификации изделий. Заявитель: Акционерное общество «Иркутский релейный завод» в лице Генерального директора Максименко Виктора Никитовича заявляет, что реле промежуточные РП-Пр2 и реле слаботочные электромагнитные РЭК 59, изготавливаемые на предприятии соответствуют требованиям технического регламента. Были проведены испытания (протоколы №127, №128 от 13.02.2017), и на основании результатов проведенных исследований выдана декларация о соответствии с даты регистрации по 10.08.2022 включительно. 19. 13.07.2019. Ознакомление с продукцией завода и самих изделий, изготовляемых на предприятии. (На примере соединителя типа ОКЦ-ВС-1) ОКЦ - ВС – 1 - cоединители электрические низкочастотные комбинированные цилиндрические врубные для межблочного объемного и печатного монтажа, предназначены для работы в низкочастотных электрических цепях постоянного, переменного и импульсного тока с частотой от 0 до 3 МГц при напряжении от 10 -3 до 200 В и силе тока от 10 -6 до 4 А, высокочастотных электрических цепях частотой до 500 МГц и напряжении до 100 В. Соединители выпускаются по техническим условиям ШИО.364.009 ТУ. Соединители изготавливаются двух типов и двух типономиналов для печатного и объемного монтажа  ОКЦ - соединители для объемного монтажа, ОКц - соединители с низкочастотными контактами для печатного монтажа Радиочастотные контакты обозначаются (А,Б) их количество входит в общее число контактов Вилки и розетки поставляются отдельно Пример условного обозначения: Вилка ОКЦ - ВС - 1 - 24/28 - В 1 ШИО.364.009ТУ, Вилка ОКц - ВС - 1 - 24/28 - В 1 ШИО.364.009ТУ Масса соединителей, г, не более: вилок - 15, розеток - 17. Усилие расчленения соединителя не должно превышать 14 кгс. Габариты соединителей и разметка платы для крепления. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

УСЛОВИЯ ЭКСПЛУАТАЦИИ

ЧАСТНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Минимальная наработка соединителей 10000 час. В течение указанного времени соединители выдерживают 250 сочленений - расчленений. Минимальная наработка соединителей в облегченном температурном режиме при максимальной 100% - ой нагрузке, соответствующей заданной температуре перегрева контактов 200С соответствует значениям приведенным в таблице. Минимальный срок сохраняемости и срок службы соединителей 15 лет. 11. 19.07.2019. Оформление дневников и отчетов по практике, сдача дифференцированного зачета. ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ «Технология изготовления отдельных деталей СВЧ – соединителей» ТРЕБОВАНИЯ К МОДУЛЯМ СВЧ Электронный модуль СВЧ – это изделие электронной техники для диапазона частот 3...30 ГГц, имеющее законченное конструктивное исполнение и состоящее из одного или нескольких функциональных узлов СВЧ, взаимозаменяемое и неремонтопригодное в условиях эксплуатации. Модули являются базовыми компонентами радиоэлектронной аппаратуры СВЧ (РЭА СВЧ). На рисунке 1 изображены примеры модулей СВЧ. Создание модуля предполагает раз работку его конструкции и технологии изготовления. К современным модулям СВЧ предъявляется большое число сложных, часто взаимоисключающих требований: ● высокий уровень электрических параметров с учётом конструктивно-технологических запасов; ● прочность и (или) устойчивость к внешним воздействующим факто рам (механическим, климатическим, биологическим и специальным); ● надёжность и длительная сохраняемость; ● минимальные габариты, установочные и присоединительные размеры и масса; ● приемлемые способы охлаждения и крепления в аппаратуре; ● определённые типы вводов и выводов энергии, напряжения питания и сигналов управления; ● производственная технологичность, требования стандартизации и унификации, высокий процент выхода годных изделий, низкая стоимость и др. ИНТЕГРАЛЬНЫЕ СХЕМЫ МОДУЛЕЙ Диапазон рабочих частот модуля определяет выбор базовой технологии, типы вводов и выводов энергии, питания и сигналов управления, а также линий передачи электромагнитной энергии. Основой электронного модуля СВЧ являются печатные платы и интегральные схемы (ИС). В настоящее время используют следующие типы ИС: толстоплёночные, тонкоплёночные гибридноинтегральные (ГИС), гибридномонолитные (ГМИС) и монолитные (МИС) схемы. В печатных платах корпусированные активные элементы монтируют пайкой на под ложки из фольгированных органических диэлектриков; их достоинством являются малое время задержки сигнала, невысокая стоимость, высокая производительность сборки, короткий технологический цикл раз работки и изготовления. Однако применение печатных плат ограничено высоким значением тангенса угла диэлектрических потерь материала подложки, низкой разрешающей способностью рисунка проводников электрической схемы, увеличением габаритов, снижением надёжности (из-за использования флюсов при пайке) и воспроизводимости электрических параметров, а также отсутствием полного набора отечественных комплектующих элементов, предназначенных для поверхностного монтажа. Печатные платы применяют в производстве модулей в основном гражданского применения. В последнее время, благодаря совершенствованию техники печатного монтажа, их используют и в производстве некоторых типов модулей специального применения. Толстоплёночные ИС на основе керамики изготавливают с использованием высокотемпературного или низкотемпературного обжига. Тангенс угла диэлектрических потерь и разрешающая способность рисунка в этом случае не имеют решающего значения. Конструкторско-технологические решения модулей на основе ГИС, ГМИС и МИС достаточно близки. Они должны обеспечивать миниатюризацию, высокие электрические параметры и надёжность модулей. Сравнительно недорогая технология ГИС требует меньше времени на разработку и поэтому в настоящее время наиболее широко используется в твердотельной электронике СВЧ. В качестве подложек ГИС перспективно использование сапфира. Такие подложки дороже стандартных поли коровых, однако, их применение позволяет в едином технологическом цикле изготавливать кроме полосковых линий и индуктивностей также и конденсаторы. Технология МИС обеспечивает высокую повторяемость параметров и расширенные функциональные возможности создаваемых устройств. Однако производство сложных монолитных схем с высоким процентом выхода годных изделий и приемлемой стоимостью в настоящее время проблематично. Разработка МИС оправдана только для массовой продукции. Кроме того, некоторые электрические параметры МИС, например, коэффициент шума усилителей и смесителей, хуже, чем в гибридно-интегральных схемах. ВВОДЫ И ВЫВОДЫ МОДУЛЕЙ СВЧ В качестве вводов и выводов энергии в модулях СВЧ применяют прямоугольные волноводы, коаксиально-микрополосковые переходы и микрополосковые линии. Использование волноводов целесообразно в диапазоне частот выше 8,25 ГГц и особенно оправдано на частотах выше 18 ГГц, а также при необходимости стыковки модулей с высокодобротными волноводными фильтрами. На частотах ниже 8,25 ГГц волноводы имеют слишком большие размеры, и их изготовление трудоёмко. В модулях СВЧ чаще всего применяют штыревые и волноводно-щелевые переходы. Для передачи СВЧэнергии с коаксиальной линии на микрополосковую наиболее широко применяются коаксиально-микрополосковые переходы (КМПП), к которым предъявляют следующие требования: ● возможность использования в устройствах со стандартным волновым сопротивлением 50 Ом на подложках из поликора толщиной 0,5 мм и 1 мм; ● высокие электрические параметры – малые КСВН и потери, повторяемость фазочастотных характеристик при перестыковках, надёжность, допустимая мощность, радиогерметичность и при необходимости радиационная стойкость; ● герметичность (скорость натекания 10–9...10–11 м3 Па/с); ● технологичность в изготовлении, приемлемая стоимость и др. В микроэлектронных и радиотехнических устройствах СВЧ наиболее широко применяют зарубежные и отечественные КМПП типа SМА, обеспечивающие согласование на частотах до 18 ГГц, а при определённых условиях и до 26,5 ГГц. Резьбовая часть корпуса перехода выполняется с метрической (М6×0,75) или с дюймовой (0,250-36UNS-2А) резьбой. Наружный диаметр дюймовой резьбы приблизительно равен 6,2 мм, а её шаг 0,706 мм. Из отечественных герметичных КМПП наиболее широко применяется переход типа СРГ-50-751ФВ с коаксиальной линией размерами 4,1/1,27 мм, заполненной фторопластом. Покрытие металлических поверхностей перехода выполнено из сплава олова с висмутом. Переход имеет приемлемые параметры согласования до 11...12 ГГц, устойчивость к поломке гнездового контакта и сравнительно невысокую стоимость. Однако этот КМПП по основным параметрам существенно уступает зарубежным аналогам и не обладает достаточной радиационной стойкостью Разработан аналог перехода СРГ-50-751ФВ, имеющий точно такие же габариты, присоединительные и установочные размеры, КСВН которого на частотах до 18 ГГц не превышает 1,25 (у перехода СРГ-50-751ФВ КСВН = 1,5). Герметичные КМПП с предельной рабочей частотой 36 ГГц (с воздушной коаксиальной линией размерами 3,5/1,52 мм), близки по своим параметрам зарубежным аналогам. Они имеют золочёные металлические поверхности, высокую радиационную стойкость и хорошую повторяемость параметров при повторных соединениях. Общим недостатком всех соединителей с воздушной коаксиальной линией является возможность отгибания и поломки ламелей гнездового контакта. Широко применяются также «составные» герметичные КМПП, сочетающие 50-омный герметичный металлостеклянный СВЧ-ввод, впаиваемый в корпус модуля, и фланцевый СВЧ-разъём. В этом случае возможна замена СВЧ-разъёма в полевых условиях. С такими КМПП наиболее целесообразно выпускать унифицированные модули, которые могут стыковаться как с коаксиальными разъёмами, так и с полосковыми линиями. В измерительных приборах и измерительной оснастке чаще всего применяют КМПП с размерами коаксиала 7/3,04 мм. Переход с микрополосковой на коаксиальную линию в модуле СВЧ может быть соосным или перпендикулярным. При правильной конструкции соосный переход мало изменяет структуру поля в месте соединения с МПЛ и потому является наиболее широкополосным. Для достижения минимальных потерь СВЧ-сигнала при переходе с микрополосковой на коаксиальную линию необходимо соблюдение следующих рекомендаций по установке КМПП в корпус модуля и соединению его центрального проводника с МПЛ: ● диаметр центрального проводника КМПП не должен превышать шири ну микрополосковой линии; ● центральный проводник и МПЛ должны быть соосны; ● выступ центрального проводника за габариты корпуса модуля дол жен быть менее 0,3 мм; ● диаметр отверстия в корпусе моду ля в месте расположения центрального проводника КМПП (с учётом толщины покрытия) должен быть равен 1,38 мм, если диаметр центрального проводника равен 0,6 мм, и 1,15 мм при диаметре проводника 0,5 мм; ● электрическое соединение центрального проводника КМПП с микрополосковой линией лучше выполнять сваркой с использованием плоской перемычки («плющенки») или проволоки из золота, внахлестку на полосок. Перемычка должна быть приварена как можно ближе к краю полосковой линии. Соедини тельную перемычку необходимо приваривать к торцу центрального проводника КМПП и к полоску с небольшим напуском (петлёй); ● соединение перемычки с центральным проводником, покрытым сплавом олова с висмутом, менее надёжно, чем соединение по золотому покрытию центрального проводника; ● зазор между торцом платы и стен кой корпуса должен быть минимально возможным (с учётом теплового расширения элементов модуля), но не более 0,2 мм; ● возможна аксиальная установка КМПП в корпус модуля таким образом, чтобы его центральный проводник не выступал из корпуса. В этом случае оптимальное расстояние от оси КМПП до поверхности платы толщиной 0,5 мм должно быть не более 0,8 мм; корпус над торцом центрального проводника необходимо вскрыть для облегчения сварки. Однако этот способ менее предпочтителен для широкополосных изделий; ● в верхней части СВЧ-диапазона частот, когда толщина керамической подложки и ширина полоска МПЛ равны 0,25 мм, желательно использовать «подвешенную» МПЛ (с удалённой металлизацией экрана). Это позволяет увеличить ширину полосков линии. При жёстких требованиях к габаритам модуля используют миниатюрные соединители типа SМP. Они соединяются защёлкиванием и имеют предельную рабочую частоту 40 ГГц. На частотах 26…45 ГГц лучшие параметры согласования обеспечивают КМПП с меньшими размерами воздушной коаксиальной линии – 2,92/1,27 и 2,4/1,04 мм. Однако отечественные аналоги этих КМПП не выпускаются. Традиционный способ создания РЭА СВЧ из модулей с коаксиальными разъёмами приводит к увеличению размеров аппаратуры. Поэтому в современных модулях всё чаще используют малогабаритные герметичные импедансно-согласованные выводы СВЧ. Они могут быть конструктивно-законченными, впаиваемыми в корпус модуля или являться частью многослойного керамического корпуса. Такие выводы позволяют миниатюризировать СВЧ – устройство и в то же время обеспечивают технологичность его сборки, настройки и ремонта, а также хорошую экранировку модулей друг от друга. Применение согласованных выводов в многофункциональных модулях даёт дополнительные возможности в выборе расположения выводов и компоновке модуля и позволяет снизить трудоёмкость изготовления и увеличить процент выхода годных изделий. Так, например, герметичный толстоплёночный микрополосковый СВЧ-вывод с габаритами 1 × 4 × 4,5 мм на частоте 4 ГГц имеет потери 0,1...0,15 дБ и КСВН = 1,15...1,3. В работе описан модуль с подобными выводами, име ющий на частоте 33 ГГц потери менее 0,5 дБ. ЛИНИИ ПЕРЕДАЧИ В СВЧ-модулях применяют следующие типы линий передачи электромагнитной энергии: ● микрополосковую – основной используемый тип линии; ● связанную микрополосковую – в фильтрах и для гибридных соединений; ● щелевую линию и копланарный волновод – в гибридных соединениях на комбинациях линий пере дачи и в межэтажных переходах. Линии этого типа могли бы стать основными для гибридно-интегральных модулей из-за удобства монтажа элементов схемы, но конструкции их соединений с внешними выводами энергии недостаточно отработаны; ● линию с подвешенной подложкой – при необходимости высокого волнового сопротивления и технологически реализуемой ширине линии (в направленных ответвителях). Вводы питания и управления СВЧ – модуля должны обеспечивать его электромагнитную совместимость. Они должны подавлять внутри блочные и внутримодульные помехи и создавать развязку по СВЧ – помехам. В качестве таких вводов применяют коаксиальные фильтры нижних частот. Зарубежные фирмы выпускают широкую номенклатуру миниатюрных проходных фильтров нижних частот. Рекламируются фильтры с электрической ёмкостью от единиц до десятков тысяч пикофарад, номинальным напряжением от 50 до 200 В и номинальным током от 3 до 15 А. ГЕРМЕТИЗАЦИЯ МОДУЛЕЙ Обеспечение устойчивости модулей к климатическим и биологическим воздействиям, радиогерметичности, надёжности и длительного срока хранения обеспечивается их герметизацией. Герметизация может осуществляться пайкой, сваркой или приклеиванием крышки к корпусу модуля. Для высоконадёжных изделий наиболее пригодными являются пайка и сварка. Некоторое ограничение герметизации пайкой для ремонтопригодных модулей (с применением выдергиваемой проволоки) – необходимость увеличения ширины кромок корпуса. Корпуса, герметизируемые лазерной сваркой, приходится изготавливать из труднообрабатываемых материалов (сплава 29НК или титана). Несмотря на повышенное выделение из клеев газов и летучих веществ, герметизация клеем с наполнителем из алюминиевого порошка обеспечивает минимальную наработку модулей на отказ 10 000 ч и более, а так – же радиогерметичность на уровне –60 дБ. При герметизации клеем рекомендуемая ширина посадочной кромки корпуса должна быть не менее 1,5 мм. Для обеспечения прочности корпуса при пониженном давлении крышку дополнительно крепят винтами, на шляпки которых наносят клей. Метод сборки, называемый «надёжность без герметичности», исключает применение герметичных корпусов и, соответственно, технологические операции термической дегазации и проверки на герметичность. В этом случае ИС покрывают электроизолирующими, химически пассивными материалами. Опробована защита малошумящего модуля (рабочая частота 1,5 ГГц) с бескорпусными активными элементами при помощи распыления в его внутреннем объёме полипараксилилена. Устойчивость модулей к таким климатическим факторам, как морской туман и плесневые грибы, обеспечивается гальваническим покрытием его корпуса палладием толщиной не менее 6 мкм (вместо обычно применяемого более дешёвого никелевого покрытия или покраски). ОСОБЕННОСТИ КОНСТРУКЦИИ И ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ МОДУЛЕЙ СВЧ Насыщенность СВЧ – модулей элементами, взаимозависимость электронных компонентов, схем, узлов, установочных изделий и материалов влияют на электрические параметры, надёжность, технологию изготовления и предопределяют дополнительные конструктивно-технологические особенности модулей. При изготовлении высоконадёжных модулей с бескорпусными активными элементами необходимо использовать бесфлюсовые процессы сборки. Бесфлюсовая сборка обеспечивает стабильность параметров (тока и коэффициента усиления) полевых транзисторов. При такой сборке активные элементы модуля, монтируемые на несущие основания, крепят в корпус винтами или прижимами, а межсхемные соединения выполняют сваркой. Винты фиксируют никелевой «плющенкой», привариваемой к их шляпкам и к корпусу. При креплении основания винтами М1,6, вкручиваемыми в корпус, минимальная толщина основания должна составлять 1,3 мм. Для гарантированного прижима основания на стыках винты располагают на расстоянии 1,5 мм от его краёв. Необходимо обеспечить плоскостность и чистоту поверхности основания и посадочных мест в корпусе. При размерах основания более 15 мм для лучшей термостойкости необходима дополнительная точка крепления. Основания обычно изготавливают из сплава 29НК, хорошо согласующегося по коэффициенту термического расширения (КТР) с поликоровой подложкой МПЛ и обеспечивающего прочность резьбового соединения. Основания тепловыделяющих узлов изготавливают из сплава МД40, МД 50 (молибден – медь), имеющего высокую теплопроводность и хорошее согласование по КТР с поликором. Для заполнения неровностей поверхностей корпуса и основания используют прокладку из индия. Однако следует подчеркнуть, что применение несущих оснований требует дополнительных мер по обеспечению низкого уровня КСВН. Пассивные узлы модуля (вентили, фильтры, промежуточные полоски) нередко паяют непосредственно на дно его корпуса. Для обеспечения надёжности модуля при циклическом изменении температуры окружаю щей среды во время пайки плат с размером одной из сторон более 15 мм необходимо использовать термокомпенсирующие прокладки (для корпусов из алюминиевых сплавов применяется свинец, плакированный индием). Допуски на размеры деталей и узлов должны быть жёсткими во избежание образования трещин в платах. В состав одной ГИС должны включаться ИС с близкими температурными режимами. Для уменьшения массы, повышения технологичности и снижения стоимости модулей их корпуса изготавливают из сплавов алюминия Д16 и АМц. В конструкции корпуса необходимо предусматривать элементы, обеспечивающие его жёсткость и отсутствие резонансных частот. Интегральная технология в наибольшей степени отвечает требованию технологичности. Из-за необходимости контроля параметров и замены узлов в модулях с большим набором контролируемых параметров, удобным конструктивным решением является крепление узлов в корпус при помощи винтов. При этом использование бесфлюсовых процессов сборки для модулей с бескорпусными полупроводниковыми элементами, наряду с повышением надёжности, позволяет улучшить и другие технические характеристики: устранить дрейф параметров при включении питания (минимизировать время готовности), стабилизировать временные изменения параметров и снизить их температурный дрейф. Для обеспечения технологичности сборки модулей необходимо: ● обеспечить хороший доступ к местам сварки и пайки. При этом рас стояние от поверхности плат до стенок корпуса должно быть не менее 10 мм; ● исключить закрытые полости, из которых затруднено удаление флюса после пайки вводов и пассивных плат; ● осуществлять сварку межсхемных соединений проволокой, а не «плющенкой». Для оптимизации настройки параметров модуля, при конструировании необходимо предусматривать возможность быстрого определения и замены неисправных элементов. Конструкция ИС должна обеспечивать возможность контроля (при помощи СВЧ – зондов) рабочих характеристик, как в процессе изготовления узла, так и в составе модуля. Для модулей СВЧ – диапазона частот необходимо минимизировать влияние крышки и внутреннего объёма модуля на его параметры. Влияние крышки становится заметным, когда её удаление от МПЛ меньше 7-кратной толщины подложки. Корпус не влияет на параметры модуля только при условии «запредельности» волновода, образуемого его стенками, для распространения электромагнитных волн во внутреннем объёме модуля. Для этого ширина канала корпуса, в котором размещают СВЧ – узлы, не должна превышать значения 150/fверх [мм], где fверх – верхняя рабочая частота, ГГц. На частотах выше 15 ГГц или для широкополосных модулей, когда платы монтируют на тонкие широкие основания, это условие не выполняется. Поэтому приходится на нижнюю поверхность крышки помещать поглощающий материал, а для местного сужения ширины канала применять вставные металлические боковые стенки внутри корпуса. Материал, эффективно абсорбирующий энергию поля, должен одинаково хорошо поглощать и электрическое, и магнитное поле. Дополнительные меры применяют, когда работоспособность модуля принципиально определяется размерами его внутреннего объёма (генераторы, фильтры и т.п.). Их целесообразно закрывать дополнительными внутренними крышками для удобства настройки оставшейся части модуля. Особенность технологии изготовления приёмных модулей, важнейшим параметром которых является коэффициент шума на промежуточной частоте (ниже 1 МГц), заключается в обеспечении высокого качества всех электрических соединений. Низкое качество соединений, прежде всего на стыке подложкаоснование, проявляется в виде кратковременных непериодических «всплесков» или длительных (с периодом до нескольких минут) периодических повышений уровня низкочастотного шума. В таких модулях нельзя использовать толстоплёночные резисторы, поскольку они имеют худшие шумовые и температурные характеристики. Для получения оптимального сочетания электрических параметров важно правильно разделить СВЧ – модуль на составляющие узлы. Для унификации и снижения стоимости узел модуля должен выполнять минимальное количество функций и иметь максимальную широкополосность. Тогда его можно использовать в модулях различного назначения и сложности, легко контролировать его параметры, находить и устранять неисправности. В то же время для увеличения степени интеграции и уменьшения числа межсоединений желательно наращивать количество функций отдельного узла. Иногда для достижения необходимых электрических параметров нужно объединить в один узел схемы различного функционального назначения. Например, смеситель – усилитель промежуточной частоты, фильтр подавления зеркального канала – смеситель, вентиль – усилитель, умножитель частоты – фильтр и т.д. Для обеспечения необходимых электрических параметров аппаратуры полезно сами модули делать многофункциональными. Так, идентичность параметров многоканальной системы наиболее просто обеспечивается использованием единого многоканального корпуса модуля, в котором количество межсхемных переходов минимально, а изменения параметров под воздействием дестабилизирующих факторов происходят согласованно. В других случаях влияние внеполосных сигналов и переотражений СВЧ – сигналов снижают при помощи развязывающих вентилей, развязывающих усилителей и резистивных аттенюаторов. Для развязки по постоянному току, уменьшения проникновения видеосигналов управления на выходы модуля, снижения КСВН и улучшения повторяемости параметров лучше использовать не сосредоточенные конденсаторы, а развязки на четвертьволновых отрезках линий передачи. Электромагнитную совместимость модуля с остальной частью аппаратуры целесообразно обеспечивать посредством управления стробируемыми каскадами при помощи встроенных схем формирования (модуляторов). Такие электрические параметры, как развязка каналов многоканального модуля, глубина стробирования или величина управляемого затухания в СВЧ – узлах, побочные каналы приёма (паразитные сигналы) и другие, напрямую зависят от конструкции модуля и его насыщенности элементами. Поэтому необходимо применять конструктивные элементы, обеспечивающие снижение электромагнитной связи узлов. Кроме обеспечения «запредельности» ширины каналов и использования промежуточных крышек, применяют межэтажные и межсекционные СВЧ – переходы, поперечные стенки, элементы обеспечения радиогерметичности стыков крышек со стенками (винты, прокладки) и т.п. Межэтажные и межсекционные СВЧ-переходы из отрезков коаксиального кабеля недостаточно миниатюрны и технологичны, но часто удобны в применении. Межсекционные переходы на микрополосковой линии в суженом канале являются простыми в применении. Миниатюрны, но не всегда технологичны в стыковке 50-омные коаксиальные герметичные металлостеклянные СВЧ – вводы. Бывают удачными по конструкции микрополосково – щелевые переходы. Могут также применяться переходы из отрезков линий на гибких диэлектрических подложках. Для достижения необходимых электрических параметров функционально насыщенных СВЧ – модулей не всегда целесообразно наращивать их конструктивно-технологическую сложность. Улучшение параметров проще обеспечивать с помощью цифрового управления (на основе микропроцессорной техники) регулируемыми характеристиками предварительно откалиброванных плавных аттенюаторов или фазовращателей. Особое внимание необходимо уделять обеспечению развязок по цепям питания отдельных узлов многокаскадных усилителей или объединённых в одном корпусе аналоговых и цифровых устройств. Аналоговые малосигнальные схемы и цифровые ИС с большим уровнем сигнала должны иметь отдельные шины питания и заземления. Питание каскадов много каскадных усилителей следует осуществлять от разных источников питания. Важно также учитывать, что при увеличении степени интеграции неизбежно возрастает тепловая нагрузка на каждый компонент. На электрические параметры приёмопередающих модулей влияет эффективность отвода тепла от усилителей мощности и развязка малошумящих усилителей от тепловыделяющих узлов. Одно из основных назначений корпуса модуля в этом случае – обеспечение эффективного переноса тепла от тепловыделяющих элементов к среде охлаждения. Недопустимо использовать в СВЧ – модулях материалы и элементы с высоким выделением газов и летучих веществ. Также нежелательно использовать компоненты, требующие механической настройки в процессе работы. СТАНДАРТИЗАЦИЯ, УНИФИКАЦИЯ, ИСПЫТАНИЯ МОДУЛЕЙ Стандартизация и унификация конструкторско – технологических решений модуля обеспечивается применением: ● стандартных деталей, узлов и материалов; ● унифицированных на предприятии – изготовителе нестандартных узлов, деталей и материалов; ● подложек ИС, соответствующих стандартным размерам; ● типовых технологических процессов. Насыщенность модулей электронными компонентами, схемами и узлами определяет содержание технологической документации в части распределения объёма отбраковочных испытаний между узлами и самим модулем. Типичный перечень отбраковочных испытаний модуля: термоциклирование (3 цикла), испытание на вибропрочность в течение 30 мин, электротренировка при повышенной температуре в течение 96 ч. При высоком качестве узлов модуля возможно уменьшить общий объём технологических испытаний на воздействие внешних факторов путём смещения акцента с испытаний отдельных узлов на испытания модуля. Особенно информативно испытание на холодоустойчивость. Если модули применяются в импульсных системах, а их параметры для уменьшения трудоёмкости изготовления проверяются в непрерывном режиме, при контроле параметров в импульсном режиме обнаруживается изменение качества комплектующих элементов. ЗАКЛЮЧЕНИЕ По индивидуальному заданию можно сделать вывод, что на практике наиболее удачными конструкторско-технологическими решениями модулей СВЧ оказываются решения, обеспечивающие выполнение предъявляемых требований наиболее простым способом. Прежде всего, это устойчивость к воздействию внешних факторов и высокая технологичность в производстве. Поэтому конструирование модулей должно выполняться с учётом особенностей имеющейся технологии. Стабильность технологических процессов и строгость их соблюдения позволяют обеспечить эффективное промышленное производство. Перспективными направлениями совершенствования СВЧ – модулей являются: использование встроенных микропроцессоров для обеспечения высокого уровня электрических параметров, применение гибридно – монолитных интегральных схем и объёмных многослойных схем на низкотемпературной керамике, новых материалов для подложек и корпусов, а также новых способов изготовления межсоединений. ЛИТЕРАТУРА Использованы ссылки на следующие нормативные документы: 1. Правила технической эксплуатации электроустановок потребителей (ПТЭЭП): Министерство энергетики РФ, 2003г. 2. Правила устройства электроустановок (ПУЭ изд.7). 3. Правила по охране труда при эксплуатации электроустановок. ПОТЭУ 2014. 4. ГОСТ Р 50571.16-2007 «Приемо-сдаточные испытания». 5. ГОСТ Р 8.563-2009 «Методики выполнения измерений». 6. Типовая инструкция по организации и производству работ в устройствах релейной защиты и электроавтоматики электростанций и подстанций. СО 34.35.302-2006 техническая литература: Межотраслевые правила по охране труда (ПБ) при эксплуатации электроустановок. ПОТ Р М — 016 — 2001. — М.: 2001. Наладка и испытания электрооборудования станций и подстанций/ под ред. Мусаэляна Э.С. -М.:Энергия, 1979. Сборник методических пособий по контролю состояния электрооборудования. — М.: ОРГРЭС, 1997. «Правила технического обслуживания устройств релейной защиты, электроавтоматики эл. сетей 0,4-35 кВ», РД 34.35.613-89. — М., Союзтехэнерго, 1989. Джуринский К.Б. Миниатюрные коаксиальные радиокомпоненты для микроэлектроники СВЧ. Техносфера, 2006. Джуринский К.Б. Техника соединения коаксиально-микрополосковых переходов с микрополосковыми линиями в изделиях СВЧ. Электронные компоненты. 2004. № 9. С. 39-44. Review of the Electrical Communication Laboratories. 1989. Vоl. 37. № 2. PP. 123-126. Ненашев А.П. Конструирование радиоэлектронных средств. Высшая школа,1990. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||