Расчет конусной дробилки. Дробитель. Структура устройства и принцип работы

Скачать 330.69 Kb. Скачать 330.69 Kb.

|

|

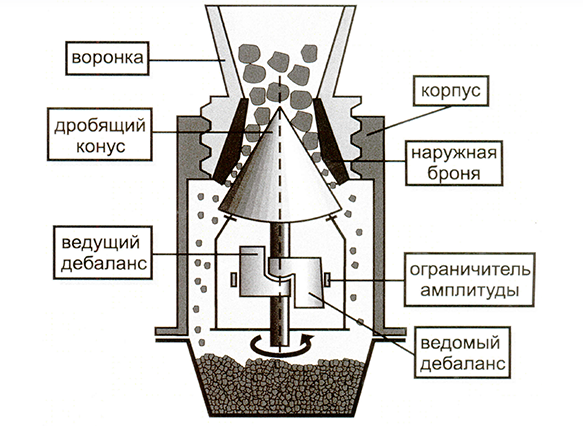

СТРУКТУРА УСТРОЙСТВА И ПРИНЦИП РАБОТЫ Стандартная конусная дробилка представляет собой чашу, внутри которой размещен конический подвижный орган. Тот в свою очередь крепится к валу, позволяющему ему свободно двигаться внутри чаши. Во время движения между подвижным органом и внутренней поверхностью чаши образовываются конические пространства, в которые попадают частицы горной породы. Руда засыпается в погрузочное отверстие в верхней части чаши. После того как руда попадает в конусное пространство, подвижная деталь начинает движение в обратном направлении и создает высокое давление на руду, которая не выдерживая нагрузки измельчается и под силой земного притяжение падает в нижнее разгрузочное отверстие.  Рисунок 1 - Схема устройства и принцип работы конусной дробилки При этом поверхности подвижного конуса и чаши покрыты слоем прочной стали с большим содержанием марганца, что значительно продлевает срок службы комплектующих, уменьшая износ во время работы. При такой схеме работы конусная дробилка проявляет ряд преимуществ, которые выгодно отличают ее от других: • она создает очень низкий уровень шума при работе, что снижает дискомфорт при работе с ней; • благодаря практичной конструкции повышается качество дробления породы; • устройство может работать как с мокрой породой, так и с сухой, что позволяет дробить даже твердую породу; • отсутствие холостого хода значительно уменьшает количество энергии, необходимой для переработки единицы руды. 1.1 НЕДОСТАТКИ КОНУСНЫХ ДРОБИЛОК В отличии от щековых и молотковых дробилок устройства конусного типа отличаются высоким уровнем потребления энергии. Затраты энергии идут на обе фазы хода движимого органа. В щековых устройствах используется обратный ход, который значительно уменьшает потребление электричества. Но, и продуктивность таких устройств ниже. Еще одним недостатком устройства является необходимость периодической замены съемных стальных пластин на рабочих поверхностях, которые не смотря на высокую износостойкость все же имеют ограниченный срок эксплуатации. 1.2 ПРИНЦИП РАБОТЫ Конический рабочий орган конусной дробилки совершает вращательно-колебательное, называемое так же гирационным, движение внутри неподвижной чаши-основания, измельчая исходное сырье, подаваемое в верхнюю загрузочную кольцевую щель. Прижимаясь к одной стороне неподвижной чаши, подвижный конус раздавливает руду, а когда отходит в другую сторону, фракция попадает в выходную щель. И так по кругу. Измельченный материал удаляется под действием силы тяжести в нижнее разгрузочное отверстие. Рабочие поверхности дробящих конусов конусных дробилок обычно защищаются сменными футеровками из износостойкой стали. Процесс дробления на конусных дробилках, в отличие, например от щековых, происходит непрерывно, в работе дробилки отсутствует холостой ход. При прочих равных условиях, количество измельченных кусков, не соответствующих заданным параметрам, при дроблении на конусных дробилках ниже, чем на щековых. Дробилки конусные это дробящие агрегаты непрерывного действия, способные работать под завалом, в условиях прямой и непрерывная подача горной массы, конвейерами или думпкарами (спецвагонами для перевозки сыпучих материалов). Для некоторых моделей конусных дробилок работа под завалом это обязательное условие, необходимое для реализации принципа дробления «камень о камень», когда в пространстве рабочего органа конусной дробилки создаются стесненные условия, при которых часть дробимого материала измельчается трением друг о друга. По своим техническим и функциональным качествам дробилки, основывающиеся на такой технологии, разделены на агрегаты крупного дробления (сокращенный вариант ККД), среднего дробления (соответственно КСД) и мелкого дробления (КМД). Главными критериями такого разделения является размер рабочего движущегося конуса и соотношение высоты чаши к размерам ее поперечного разреза. От этих показателей зависит куски каких размеров могут проходить обработку и каких размеров будет уже обработанное сырье. 1.3 ВЫБОР ПРОТОТИПА В качестве прототипа к своему проекту я решил выбрать Конусную дробилку для среднего дробления КСД-2200 Гр. Конусная дробилка КСД 2200 Гр, предназначенная для грубого дробления, оснащена пружинной амортизацией, механизмом регулирования ширины разгрузочной щели (от 30 до 60 мм). В качестве исходного сырья для дробления могут выступать рудные и нерудные полезные ископаемые, а также аналогичные материалы (за исключением пластических). При выборе дробилки необходимо учитывать некоторые параметры, например, к дроблению в КСД 2200 Гр допускается материал, наибольший размер которого не превышает 300 мм, а влажность – не больше 4%. Это высокопроизводительная машина, за час вырабатывающая 360-610 куб.м. щебня. Мой выбор обоснован тем, что данная модель КД создана для выполнения работ с исходным материалом среднего размера. Так же производительность данной модели соответствует моим исходным данным к моему проекту. Дробимый материал разгружается из дробилки по кольцевому пространству. Патрубок приводного вала и ребра станины, соединяющие центральный патрубок с наружным кольцом, в местах разгрузки дробимого материала закрыты плитами. Для предохранения картера дробилки от пыли в сферической опоре 17 имеется водяная Подлежащий дроблению материал подается сверху в приемную воронку 22 и далее на распределительную тарелку 1.ванна, в которой постоянно находятся воротник 18, скрепленный с корпусом подвижного конуса. В результате полость картера дробилки оказывается всегда изолированной от зоны разгрузки дробленого материала. Водяная ванна является проточной — в ванну вода подается под давлением, а слив происходит самотеком. В результате поддерживается постоянный уровень воды в ванне. По принципу работы дробилки среднего и мелкого дробления идентичны. Различаются они прежде всего по форме камеры дробления, т. е. профилями дробящих конусов (подвижного и неподвижного). Камеры для мелкого дробления (рис. 5, б) принимают меньшие по размеру куски и при одинаковой ширине разгрузочной щели выдают более мелкий продукт, чем камеры для средне дробления (рис. 5, а). Это достигается более длинной параллельной зоной, в которой происходит гарантированный захват кусков дробимого материала. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ МАШИНЫ И РАБОЧЕГО ОБОРУДОВАНИЯ Исходные данные: Крупность исходного продукта (200+50N) мм; Диаметр основания дробящего конуса (300+60N) мм; Производительность 20N м^3/ч. 2.1 Определение угла захвата конусной дробилки Коэффициент трения железной руды о сталь f = 0,22. Определение угла захвата:  , (2.1) , (2.1)где φ – угол трения, φ = arctgf. где f – коэффициент трения скольжения.  , (2.2) , (2.2) , ,Тогда α принимаем равным 24º. 2.2 Определение скорости вращения эксцентрикового стакана Скорость вращения эксцентрикового стакана определяется по формуле (2.3)

где  – угол наклона образующей подвижного конуса в параллельной зоне, град; – угол наклона образующей подвижного конуса в параллельной зоне, град; – длина параллельной зоны, м. – длина параллельной зоны, м.Угол  принимаем из прототипа, тогда принимаем из прототипа, тогда  . . Длина параллельной зоны определяется по формуле (2.4)

где  диаметр основания неподвижного конуса. диаметр основания неподвижного конуса.Диаметр основания неподвижного конуса  Тогда определим частоту вращения эксцентрикового стакана по формуле (2.3)  2.3 Определение производительности Производительность конусной дробилки дана по условию 380 м3/ч. По формуле (2.5), с помощью которой можно найти производительность, найдем ширину разгрузочной щели.

где  – диаметр окружности описываемой центром тяжести параллельной зоны, м; – диаметр окружности описываемой центром тяжести параллельной зоны, м; – коэффициент разрыхления готового продукта, – коэффициент разрыхления готового продукта,  ; ;Определим диаметр окружности описываемой центром тяжести параллельной зоны по формуле (2.6)

Подставив все значения в формулу (2.5), можно найти ширину разгрузочной щели.  Расчетная степень измельчения определяется по формуле  где  крупность исходного продукта, по условию; крупность исходного продукта, по условию;d – максимальная крупность продукта на выходе. 2.4 Определение мощности приводного двигателя Мощность приводного двигателя определяется по формуле (2.7)

где  – частота вращения эксцентрикового стакана, об/сек; – частота вращения эксцентрикового стакана, об/сек; Тогда определим мощность приводного двигателя по формуле (2.10)  3 ПРОЕКТИРОВАНИЕ ПРИВОДА МАШИНЫ 3.1 Определение потребной мощности электродвигателя для всего привода Требуемая мощность электродвигателя определяется по формуле (3.1)

где  – мощность на приводном валу, кВт; – мощность на приводном валу, кВт; – общий КПД привода. – общий КПД привода.Общий КПД привода определяется по формуле (3.2)

где  – КПД ременной передачи, – КПД ременной передачи,  ; ; – КПД зубчатой передачи с коническими колесами, – КПД зубчатой передачи с коническими колесами,  ; ; – КПД подшипников, – КПД подшипников,  . .Определим общий КПД привода по формуле (3.2)  Тогда определим требуемую мощность электродвигателя по формуле (3.1)  3.2 Определение требуемой частоты вращения электродвигателя Требуемая частота вращения электродвигателя определяется по формуле (3.3)

где  – частота вращения приводного вала, об/мин; – частота вращения приводного вала, об/мин;  – передаточное число конической передачи, – передаточное число конической передачи,  . .Тогда определим требуемую частоту вращения электродвигателя по формуле (3.3)  Выбираем электродвигатель 4АН355S12У3, мощностью  , с синхронной частотой вращения , с синхронной частотой вращения  и скольжением 2,5% по ГОСТ 19523-81. и скольжением 2,5% по ГОСТ 19523-81.3.3 Определение номинальной частоты вращения электродвигателя Номинальная частота вращения электродвигателя определяется по формуле (3.4)

3.4 Определение частоты вращения валов привода Частота вращения ведущего вала привода равна частоте вращения электродвигателя, т.е.  Определим частоту вращения второго вала по формуле (3.5)

Определим частоту вращения третьего вала по формуле (3.6)

3.5 Определение мощности на валах привода Определим мощность на первом валу привода  Определим мощность на втором валу привода по формуле (3.7)

Определим мощность на третьем валу привода по формуле (3.8)

3.6 Определение крутящего момента на валах привода Определим крутящий момент на первом валу привода по формуле (3.9)

Определим крутящий момент на втором валу привода по формуле (3.10)

Определим крутящий момент на третьем валу привода по формуле (3.11)

4 РАСЧЕТ КОНИЧЕСКОЙ ОТКРЫТОЙ ПЕРЕДАЧИ 4.1 Определение расчетного диаметра шестерни Расчетный диаметр шестерни определяется по формуле (4.1)

где  = 77 – для прямозубых передач; = 77 – для прямозубых передач; – крутящий момент на втором валу; – крутящий момент на втором валу; – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца,  ; ; – коэффициент внешней динамической нагрузки, – коэффициент внешней динамической нагрузки,  ; ; – коэффициент ширины шестерни относительно ее диаметра, – коэффициент ширины шестерни относительно ее диаметра,   – предел прочности; – предел прочности; – передаточное отношение. – передаточное отношение.Определим расчетный диаметр шестерни по формуле (4.1)   Определим угол делительного конуса по формуле (4.2)

4.2 Определение ширины венца зубчатых колес Ширина венца зубчатых колес определяется по формуле (4.3)

Величину  округляют до целых чисел, следовательно округляют до целых чисел, следовательно  . .4.3 Определение внешнего конусного расстояния Внешнее конусное расстояние определяется по формуле (4.4)

Определим внешний делительный диаметр шестерни по формуле (4.5)

4.4 Определение модуля Принимая  определяется модуль зацепления по формуле (4.6) определяется модуль зацепления по формуле (4.6)

Значение  округляют до ближайшего значения в соответствии с ГОСТ 9563-60, округляют до ближайшего значения в соответствии с ГОСТ 9563-60,  . .Определим число зубьев шестерни по формуле (4.7)

Принимаем число зубьев шестерни  . .Определим число зубьев колеса по формуле (4.8)

Определим действительные значения углов делительных конусов по формулам (4.9)

4.5 Определение внешних диаметров колес Определим делительные диаметры колес по формулам (4.10)

Определим вершины зубьев по формулам (4.11)

Определим впадины зубьев по формулам (4.12)

4.6 Определение параметров передачи Определим внешнее конусное расстояние по формуле (4.13)

Определим средний модуль по формуле (4.14)

Определим средние делительные диаметры колес по формулам (4.15)

5. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ РЕМЕННОЙ ПЕРЕДАЧИ Диаметр ведущего шкива определяется по формуле

По ГОСТ 20889-88 принимаем  Диаметр ведомого шкива определяется по формуле

величина проскальзывания ремня, 0,015. величина проскальзывания ремня, 0,015. По ГОСТ 20889-88 принимаем  Для клиноременной передачи межосевое расстояние определяется по формуле:

высота сечения ремня по ГОСТ 1284.1-89 принимаем 8, мм. высота сечения ремня по ГОСТ 1284.1-89 принимаем 8, мм. Принимаем межосевое расстояние  Длина клинового ремня определяется по формуле

Угол охвата ремнем малого шкива:

Расчетное число ремней определяется по формуле:

где   номинальная мощность, кВт, передаваемая одним; номинальная мощность, кВт, передаваемая одним;  коэффициент угла обхвата; коэффициент угла обхвата;  коэффициент, учитывающий длину ремня; коэффициент, учитывающий длину ремня;   коэффициент, учитывающий число ремней в передаче; коэффициент, учитывающий число ремней в передаче; коэффициент динамичности нагрузки и режима работы. коэффициент динамичности нагрузки и режима работы. Расчетное число ремней принимаем 4 СПИСОК ЛИТЕРАТУРЫ Детали машин и основы конструирования. Курсовое проектирование: учебноепособие / В. И. Врублевская, В. Б. Врублевский– Гомель: УО “БелГУТ”, 2006. – 433c. Детали машин: учебное пособие / Л. В. Курмаз, А. Т. Скойбеда – Минск: УП “Технопринт”, 2001. Дробильные, сортировочные и транспортирующие машины. Фейгин Л.А. 1983г. Дробилки. Конструкция, расчет, особенности эксплуатации. Клушанцев Б.В., Косарев А.И., Муйземнек Ю.А. 1990г.  |