Шпоры по вакуумной технологии. 1. Применение вакуума в науке и технике

Скачать 3.17 Mb. Скачать 3.17 Mb.

|

|

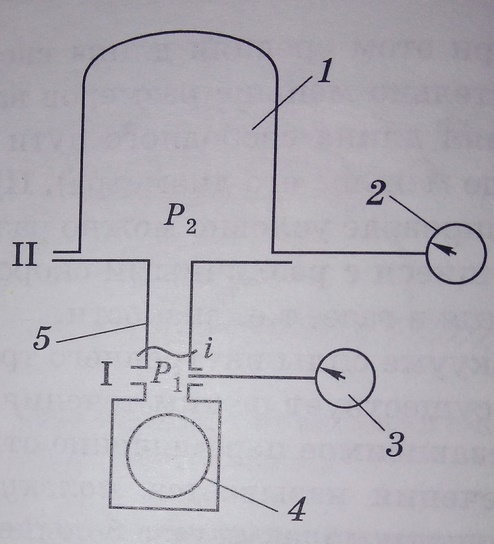

1. Применение вакуума в науке и технике 2. Молекулярно-кинетическая модель вакуума. Давление. Длина свободного пробега 3. Степени вакуума, единицы измерения, параметры атмосферного воздуха 4. Откачка вакуумных систем. Основное уравнение вакуумной техники. 5. Основные параметры вакуумных насосов: 6. Пластинчато-роторный насос и пластинчато-статорные насосы. Принцип работы, устройство. Назначение и принцип работы газобалластного устройства. 7. Двухроторный насос Рутса. Устройство, технические характеристики. 8. Молекулярные и турбомолекулярные насосы. Принцип действия. Особенности работы. 9. Диффузионный паромасляный насос. Принцип действия. Устройство, особенности эксплуатации. 10. Измерение полных (общих) давлений. Гидростатический, деформационный манометры. 11. Тепловые манометры. Работа и устройство термопарного преобразователя и преобразователя сопротивления. 12. Электронные преобразователи. Принцип действия, конструкция, особенности работы. 13. Магнитные преобразователи. Принцип действия, конструкция, особенности работы. 14. Основы конструирования вакуумных систем. Принципиальная схема средневакуумной установки. 15. Требования к герметичности вакуумных систем. Характеристика основных методов течеискания. 16. Вакуумметрический метод поиска течей. 17. Хемосорбционная откачка. Конструкции испарительных насосов. 18. Ионно-сорбционная откачка. Конструкции ионно-сорбционных насосов. 19. Источники электронов. Эмиттеры электронов с фиксированной границей. 20. Зависимость тока термоэлектронной эмиссии от температуры катода и ускоряющего напряжения 21. Типовые конструкции и материалы для термокатодов. 22. Формирование электронного луча в катодной линзе. Способы управления электронным лучом. 23. Основные конструкции технологических электронных пушек. Их характеристики 24. Физические основы работы лазеров. 25. Методы накачки лазеров. 26. Твердотельные технологические лазеры. Конструкция, технические характеристики. 27. Газовые лазеры на углекислом газе. Конструкция, технические характеристики 28. Методы увеличения мощности лазеров на углекислом газе. 29. Физико-химические методы откачки. 30. Материалы вакуумных систем. Требования к ним. 31. Фокусировка и управление лазерным излучением. Режимы работы лазеров. 32. Механизм преобразования энергии лазерного излучения в тепловую в металлах. 33. Физические процессы происходящие при воздействии лазерным излучением на металлы. 1.Применение вакуума в науке и технике Экспериментальные исследования испарения и конденсации, поверхностных явлений, некоторых тепловых процессов, низких температур, ядерных и термоядерных реакций осуществляются в вакуумных установках. Основной инструмент современной ядерной физики — ускоритель заряженных частиц — немыслим без вакуума. Вакуумные системы применяются в химии для изучения свойств чистых веществ, изучения состава и разделения компонентов смесей, скоростей химических реакций. В электровакуумных приборах вакуум является конструктивным элементом и обязательным условием их функционирования в течение всего срока службы. Низкий и средний вакуум используется в осветительных приборах и газоразрядных устройствах. Высокий вакуум — в приемно-усилительных и генераторых лампах. Наиболее высокие требования к вакууму предъявляются при производстве электронно-лучевых трубок и сверхвысокочастотных приборов. В металлургии плавка и переплав металлов в вакууме освобождает их от растворенных газов, благодаря чему они приобретают высокую механическую прочность, пластичность и вязкость. Плавкой в вакууме получают безуглеродистые сорта железа для электродвигателей, высокоэлектропроводную медь, магний, кальций, тантал, платину, титан, цирконий, бериллии, редкие металлы и их сплавы. В производстве высококачественных сталей широко применяется вакуумирование. Спекание в вакууме порошков тугоплавких металлов, таких, как вольфрам и молибден, является одним из основных технологических процессов порошковой металлургии. Сверхчистые вещества, полупроводники, диэлектрики изготавливаются в вакуумных кристаллизационных установках. Сплавы с любым соотношением компонентов могут быть получены методами вакуумной молекулярной эпитаксии. Искусственные кристаллы алмаза, рубина, сапфира получают в вакуумных установках. Диффузионная сварка в вакууме позволяет получать неразъемные герметичные соединения материалов с сильно различающимися температурами плавления. Таким способом соединяют керамику с металлом, сталь с алюминием и т. д. Высококачественное соединение материалов с однородными свойствами обеспечивает электронно-лучевая сварка в вакууме. В машиностроении вакуум применяется при исследованиях процессов схватывания материалов и сухого трения, для нанесения упрочняющих покрытий на режущий инструмент и износостойких покрытий на детали машин, захвата и транспортирования деталей в автоматах и автоматических линиях. Химическая промышленность применяет вакуумные сушильные аппараты при выпуске синтетических волокон, полиамидов, ами-нопластов, полиэтилена, органических растворителей. Вакуум-фильтры используются при производстве целлюлозы, бумаги, смазочных масел. В производстве красителей и удобрений применяются кристаллизационные вакуумные аппараты. В электротехнической промышленности вакуумная пропитка как самый экономичный метод широко распространена в производстве трансформаторов, электродвигателей, конденсаторов и кабелей. Повышаются срок службы и надежность при работе в вакууме переключающих электрических аппаратов. Оптическая промышленность при производстве оптических и бытовых зеркал перешла с химического серебрения на вакуумное алюминирование. Просветленная оптика, защитные слои и интерференционные фильтры получают напылением тонких слоев в вакууме. В пищевой промышленности для длительного хранения и консервирования пищевых продуктов используют вакуумную сушку вымораживанием. Расфасовка скоропортящихся продуктов, осуществляемая в вакууме, удлиняет сроки хранения фруктов и овощей. Вакуумное выпаривание применяется при производстве сахара, опреснении морской воды, солеварении. В сельском хозяйстве широко распространены вакуумные доильные аппараты. В быту пылесос стал нашим незаменимым помощником. На транспорте вакуум используется для подачи топлива в карбюраторах, в вакуумных усилителях тормозных систем автомобилей. Имитация космического пространства в условиях земной атмосферы необходима для испытания искусственных спутников и ракет. В медицине вакуум применяется для сохранения гормонов, лечебных сывороток, витаминов, при получении антибиотиков, анатомических и бактериологических препаратов. 2. Молекулярно-кинетическая модель вакуума. Вакуум – состояние газа или пара, при котором его давление ниже атмосферного. Вакууму соответствует область давления ниже 10–5 Па. Разреженный газ по своим свойствам близок к идеальному газу. Поэтому к нему применимы законы, описывающие поведение идеального газа. Состояние идеального газа описывается уравнением Клайперона-Менделеева:  или p = nkT или p = nkTгде р – давление газа; V – объем; T – термодинамическая температуру; М – масса газа; N – общее число молекул газа; постоянная Больцмана; k – число молекул в единице объема В процессе хаотического теплового движения молекулы газа сталкиваются со стенкой сосуда и при столкновении передают стенке импульс. Импульс, передаваемый единице площади поверхности в единицу времени, есть сила, действующая на единичную поверхность или давление. Расстояние, которое проходит молекула между двумя соседними столкновениями с другими молекулами, называется длинной свободного пробега молекулы. Длинны отрезков, проходимых молекулой от одного столкновения до другого, различны. Число столкновений, которое испытывает молекула в единицу времени, также различно. Поэтому для характеристики состояния газа применяют среднюю длину свободного пробега молекулы и среднее значение числа ее столкновений. 3.Степени вакуума, единицы измерения, параметры атмосферного воздуха Интенсивность протекания физико-химических процессов в вакууме зависит от соотношения между числом столкновений молекул газа со стенками вакуумной камеры Кс и числом взаимных столкновений молекул Км. Отношение Кс / Км называется числом Кнудсена. В зависимости от значения числа Кнудсена области вакуума условно разделяют на диапазоны: низкий, средний, высокий, сверхвысокий. Низкий вакуум – это состояние газа, при котором взаимные столкновения между молекулами преобладают над столкновениями молекул газа со стенками вакуумной камеры. Такое состояние газа соответствует условию Kn << 1, при этом длина свободного пути молекул газа значительно меньше размеров вакуумной камеры. Низкому вакууму соответствует область давлений от 105 до 100 Па. Средний вакуум – это состояние газа, при котором частоты соударений молекул друг с другом и со стенками вакуумной камеры одинаковы, при этом Kn ≈ 1. Среднему вакууму соответствует область давлений от 100 до 0,1 Па. Высокий вакуум – это состояние газа, при котором столкновения молекул газа со стенками вакуумной камеры преобладают над взаимными столкновениями молекул газа, при этом Kn >> 1. Высокому вакууму соответствует область давлений от 0,1 до 10–5 Па. Сверхвысокий вакуум характеризуется давлением, при котором не происходит заметного изменения свойств поверхности, первоначально свободной от адсорбированного газа, за время, необходимое для рабочего процесса. Сверхвысокому вакууму соответствует область давлений менее 10-5 Па. Единицей измерения давления в СИ является Па. Наиболее часто используемой внесистемной единицей измерения давления является миллиметр ртутного столба, или Торр. Под давлением 1 мм рт. ст. понимают давление, которое оказывает столбик ртути высотой 1 мм при температуре 273 К = 0 0С на широте 450. Гидростатическое давление столба ртути p = pgh. Поэтому 1 мм рт. ст. = 133,32239 Па. При получении вакуума обычно производится откачка из вакуумной камеры воздуха. Атмосферный воздух представляет собой газовую смесь, в которой основную долю составляют азот, кислород и водяной пар. Нормальное атмосферное давление составляет 101325 Па (760 мм рт. ст.). Давление и концентрация молекул атмосферного воздуха зависит от высоты над уровнем моря. В предположении постоянства температуры воздуха Т и ускорения g силы тяжести зависимость атмосферного давления от высоты h определяется барометрической формулой:  где p0 – давление на уровне моря Давление атмосферного воздуха зависит от высоты над уровнем моря. При подъеме на каждые 15 км давление воздуха уменьшается приблизительно в 10 раз. 4. Откачка вакуумных систем. Основное уравнение вакуумной техники. Рассмотрим схему простейшей вакуумной системы, состоящую из откачиваемого объекта (1), манометрических преобразователей (2,3), насоса (4) и соединительного трубопровода (5). Течение газа из откачиваемого объекта в насос происходит за счет разности давлений (Р2 – Р1)  Быстрота откачки насоса Si d в соединительном трубопроводе произвольного сечения можно определить как объем газа проходящий через это сечение в единицу времени:  Объем газа, поступающий в единицу времени из объекта, откуда происходит откачка, в трубопровод через сечение II при давлении Р2, называется быстротой откачки объектаили эффективной быстротой откачки:  Объем газа, удаляемый насосом в единицу времени через его входной патрубок (сечение I ) при давление Р1 — это быстрота действия насоса:  Производительность насоса Qн — это поток газа, проходящий через входное сечение насоса (поток газа — расход газа, в котором количество газа выражено произведением Q = SР). Для стационарного потока выполняется условие сплошности, согласно которому во всех сечениях трубопровода, соединяющего объект, откуда происходит откачка, с насосом, при отсутствии натекания и газовыделения в системе поток газа Qi одинаков:  Проводимость элемента является коэффициентом пропорциональности между потоком и разностью давлений и численно равна количеству газа, протекающего через элемент в единицу времени, при разности давлений на концах элемента, равной 1. Поэтому проводимость трубопровода:  Уравнение, связывающее основные параметры вакуумной системы, называется основным уравнением вакуумной техники.  5. Основные параметры вакуумных насосов Быстрота откачки насоса Si d в соединительном трубопроводе произвольного сечения можно определить как объем газа проходящий через это сечение в единицу времени:  Производительность насоса Qн — это поток газа, проходящий через входное сечение насоса (поток газа — расход газа, в котором количество газа выражено произведением Q = SР). Для стационарного потока выполняется условие сплошности, согласно которому во всех сечениях трубопровода, соединяющего объект, откуда происходит откачка, с насосом, при отсутствии натекания и газовыделения в системе поток газа Qi одинаков:  Предельное давление насоса – минимальное давление, которое может обеспечить насос, работая без откачиваемого объекта. Наименьшее рабочее давление – минимальное давление, при котором насос длительное время сохраняет номинальную быстроту действия. Наибольшее рабочее давление – максимальное давление, при котором насос длительное время сохраняет номинальную быстроту действия. Давление запуска – максимальное давление во входном сечении насоса, при котором он может начать работу. Наибольшее выпускное давление – максимальное давление в выходном сечении насоса, при котором он может осуществлять откачку. 6. Устройство и принцип действия пластинчато-роторных вакуумных насосов

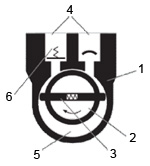

Пластинчато-роторный вакуумный насос представляет собой роторный вытесняющий насос с масляным уплотнением. Насосная система состоит из корпуса (1), внецентренно установленного ротора (2), лопастей, двигающихся радиально под силой сжатия пружины (3), а также входа и выхода (4). Выпускной клапан имеет масляное уплотнение. Впускной клапан разработан по подобию вакуумного предохранительного клапана и при работе всегда находится в открытом состоянии. Рабочая камера (5) расположена внутри корпуса. Ротор и лопасти разделяют рабочую камеру на два отдельных, разных по объему отсека. После включения ротора газ поступает в расширяющую камеру всасывания до тех пор, пока его не перекроет второй лопастью. Газ внутри камеры сжимается, пока не откроется выпускной клапан под атмосферным давлением. В случае использования газового балласта открывается наружное отверстие, через которое газ выпускается в герметичную камеру всасывания, расположенную на передней стороне. 7. Двухроторный насос Рутса. Устройство, технические характеристики. Принцип действия

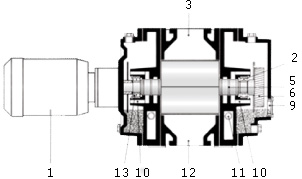

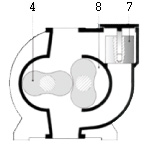

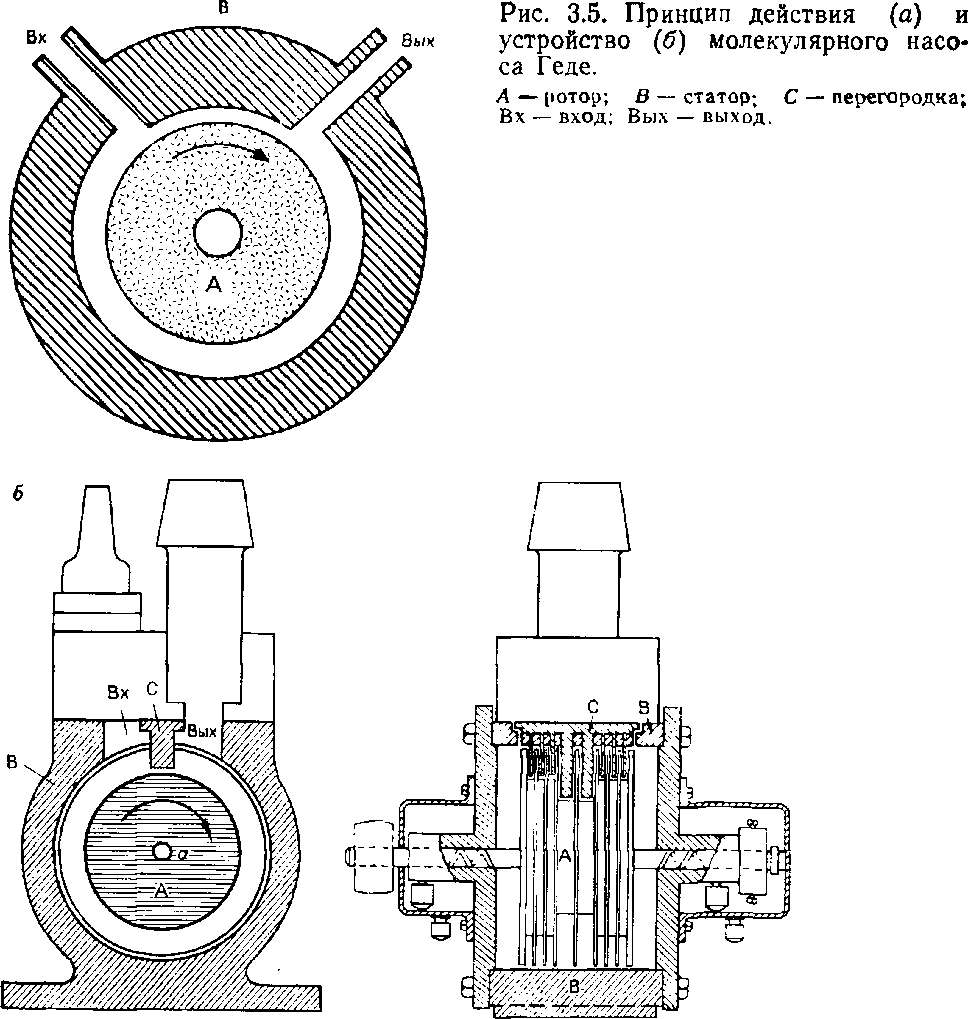

В насосах Рутса два синхронно противоположно вращающихся ротора (4) вращаются бесконтактно в одиночном корпусе. Роторы имеют конфигурацию в виде восьмерки и отделяются друг от друга узким зазором. Принцип действия роторов аналогичен работе шестеренчатого насоса с двузубчатым колесом, который откачивает газ из впускного канала (3) в выпускной канал (12). Один вал приводится в движение двигателем (1). Другой вал синхронизируется с помощью зубчатой пары (6) в приводной камере. Зона смазывания ограничивается двумя приводными камерами с подшипником, которые изолированы от камеры всасывания (8) лабиринтными уплотнениями (5). Благодаря отсутствию трения в камере всасывания вакуумный насос Рутса способен функционировать при высоких скоростях вращения (1500 – 3000 об/мин). Отсутствие массы, совершающей возвратно-поступательные движения, также обеспечивает надежную динамическую балансировку, при которой вакуумные насосы Рутса, несмотря на высокие скорости, работают крайне бесшумно. Устройство Подшипники вала ротора расположены на двух боковых поверхностях. Для обеспечения неравномерного теплового расширения между корпусом и поршнем они сконструированы как неподвижные подшипники с одной стороны и как уплотнительные внутренние кольца с другой стороны. Подшипники смазываются маслом, которое подается из брызговиков. Вывод приводного вала наружу изолируется уплотнительными кольцами радиального вала. Кольца изготовлены из фторкаучука и пропитаны уплотняющим маслом. Для защиты вала на защитном рукаве расположены уплотнительные кольца, заменяемые в случае их износа. Если снаружи требуется герметичное уплотнение, то насос может также приводиться в движение с помощью муфты с постоянными магнитами и стаканом. Данная конструкция обеспечивает скорость течи Qlменее 10-5 мбар · л/с. 8. Молекулярные и турбомолекулярные насосы. Принцип действия. Особенности работы. В простейшем варианте (рис. 3.5, а) молекулярный насос состоит из металлического цилиндра (ротора), вращающегося с большой скоростью внутри герметически закрытого корпуса (статора). По своей конструкции этот насос напоминает ротационный, но отличается от него тем, что в нем нет физической границы между объемами низкого и высокого вакуума.  Для молекул газа, попадающих во впускное отверстие насоса со скоростями теплового движения, довольно высока вероятность столкновения с вращающейся поверхностью ротора, в результате чего они остаются на ней некоторое время (равное времени пребывания). После отрыва от поверхности молекулы приобретают высокую скорость, направленную по касательной к вращающемуся ротору. Таким образом, за счет импульсов, полученных при таких столкновениях, молекулы будут двигаться вслед за цилиндром в полости насоса. Для эффективной работы насоса необходимо, чтобы приобретаемая молекулой дополнительная скорость значительно превосходила скорость ее теплового движения, а длина свободного пробега молекулы была больше размеров впускного отверстия насоса, чтобы практически полностью исключить межмолекулярные столкновения. Геде показал, что в условиях свободно-молекулярного течения отношение давлений на выходе и на входе насоса (степень сжатия) определяется вьтажением где w — угловая скорость вращения ротора, которая должна быть порядка 10000 об/мин, и А — константа, определяемая геометрией рабочего зазора насоса и природой газа. Для того чтобы константа А была большой, необходимо увеличивать площадь части поверхности ротора, взаимодействующей с входящим потоком газа, но зазор между ротором и статором при этом должен быть малым. Кроме того, для обеспечения условий свободно-молекулярного течения предварительный вакуум должен быть не хуже 100 Па. В одной из разработанных конструкций (рис. 3.5, б) поверхность была увеличена за счет пазов в роторе, в которые входят перегородки, находящиеся на статоре (рис. 3.5, б). Диаметр ротора при этом составлял 5 см, а зазор между ним и статором — 0,1 мм. Несколько таких откачивающих секций, включенных последовательно, создавали общую степень сжатия по азоту 105. 9. Диффузионный паромасляный насос. Принцип действия. Устройство, особенности эксплуатации. При пароструйной откачке молекулы откачиваемого газа, поступающие в насос через входной патрубок, взаимодействуют со струей пара рабочей жидкости, имеющей звуковую или сверхзвуковую скорость, и приобретают дополнительную скорость в направлении насоса предварительного разрежения, присоединяемого к выходному патрубку. Взаимодействие откачиваемого газа с паровой струей зависит от степени вакуума. При низком вакууме молекулы, находящиеся в пограничном с паровой струей слое, за счет внутреннего трения увлекают другие слои газа. Такие насосы называютэжекторными. В области высокого вакуума все молекулы откачиваемого газа, перемещаясь за счет самодиффузии, непосредственно взаимодействуют с движущейся струей пара, их называютдиффузионными. |