Шпоры по вакуумной технологии. 1. Применение вакуума в науке и технике

Скачать 3.17 Mb. Скачать 3.17 Mb.

|

|

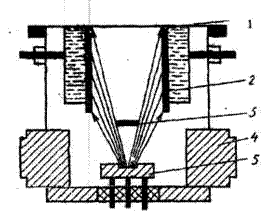

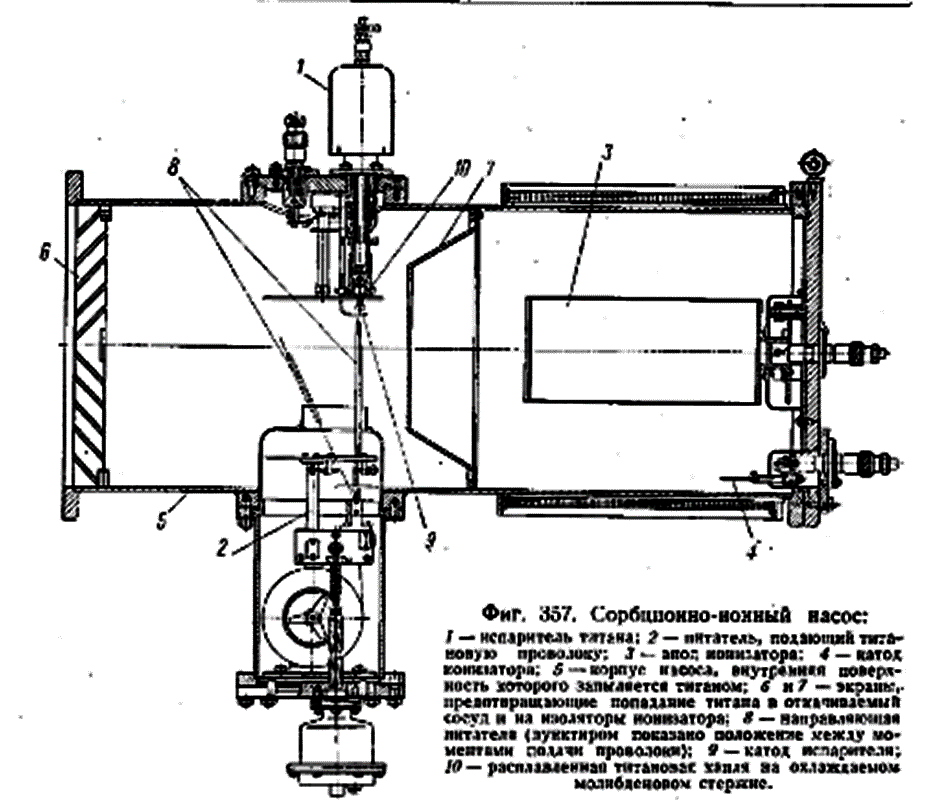

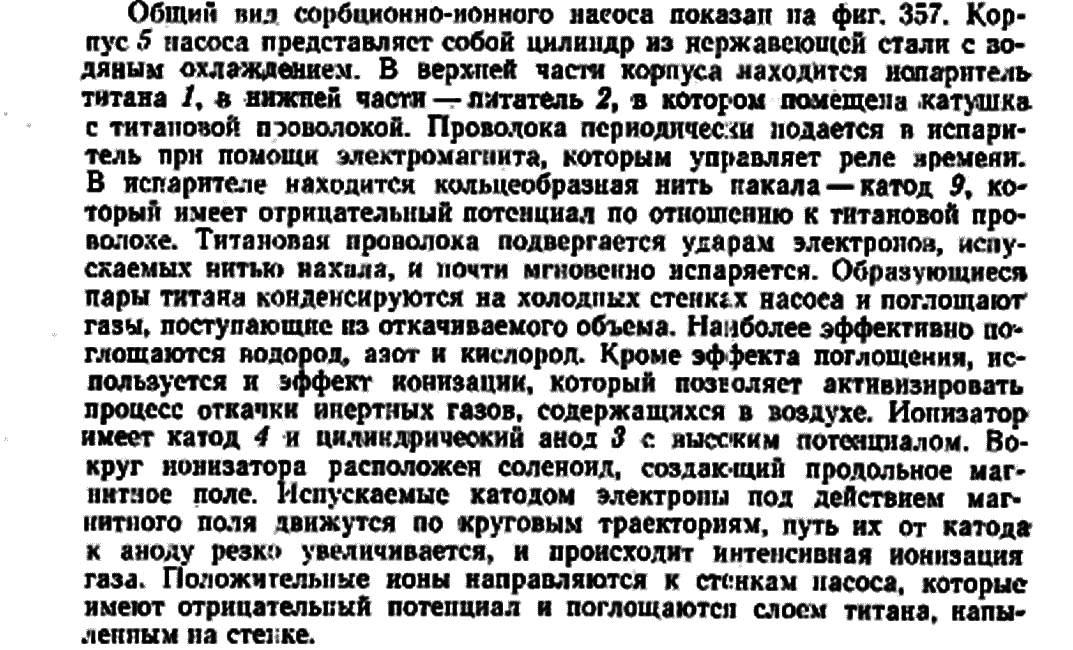

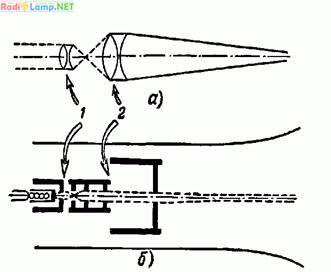

Манометрический метод наиболее прост и удобен для оценки степени герметичности вакуумной системы, имеющей собственные средства откачки и измерения давления, так как не требует специального оборудования. Для контроля герметичности может быть использован любой манометрический преобразователь, имеющийся в системе. Этим методом может быть определено суммарное натекание в систему и могут быть выявлены единичные течи. Для поиска течей могут быть использованы любые манометрические преобразователи, показания которых зависят от рода газа, например, электронные ионизационные и теплоэлектрические. Поиск течей сводится к следующему. После установления давления в вакуумной системе подозреваемое в натекании место обдувают пробным газом или смачивают жидким пробным веществом. Изменение показаний вакуумметра свидетельствует о наличии течи. Наибольший эффект дает работа с жидкими пробными веществами: ацетоном, спиртом и эфирами. Небольшие количества жидкости, проникшие в вакуумную систему через течь, испаряясь в вакууме, резко увеличивают общее давление в системе. Галогенный метод основан на свойстве нагретой (до 1100 – 1200 К) поверхности чувствительного элемента, изготовленного из платины или из никеля, резко увеличивать эмиссию положительных ионов при наличии в пробном газе, проникающем через сквозные дефекты контролируемого объекта, галогенов или галогеносодержащих веществ. Обычно в качестве пробного газа используют галогеносодержащие вещества: фреон, хладон, хлористый метил и т.д. Работа галогенного течеискателя осуществляется следующим образом: через чувствительный элемент течеискателя, выполняющий функции анода, прогоняется с помощью насоса анализируемый газ. Анод, испускает ионы содержащихся в нем примесей щелочных металлов (натрия, калия). Под действием разности потенциалов между анодом и коллектором ионы движутся к коллектору. Ток является измеряемой величиной. Галогены способствуют процессу ионизации щелочных металлов и их присутствие резко увеличивает ток. Галогенный течеискатель сравнительно несложный и легкий прибор. Масс-спектрометрический метод. Наиболее распространенным в вакуумной технике методом контроля герметичности и поиска течей является масс-спектрометрический метод, обладающий высокой чувствительностью. Основным элементом течеискателя является масс-спектрометрический анализатор, представляющий собой масс-спектрометр с магнитным отклонением пучка ионов. Принцип действия демонстрируется на рис 1, на котором показана масс-спектрометрическая камера течеискателя, предназначенного для работы с гелием в качестве пробного газа. Электроны, эмитируемые катодом 9, попадают в камеру ионизации 8. Источник питания катода 11 подключен к анализатору через фланец 10. В случае негерметичности вакуумной системы, обдуваемой пробным газом, молекулы гелия через фланец 5 проникают в камеру ионизации. Положительные ионы гелия ускоряющим напряжением направляются в камеру магнитного анализатора 6. Ускоряющее напряжение Еy и магнитная индукция В, подбираются таким образом, чтобы ионы гелия, прошедшие через входную щель 7, двигаясь по траектории 4, попали в выходную щель 2. Остаточные газы по траектории 3 разряжаются на стенках анализатора. 16. Вакуумметрический метод(ВМ) поиска течей. ВМ основан на изменении выходного сигнала манометрического преобразователя при проникновении пробного в-ва ч/з течь. В кач-ве пробного в-ва выбирают такие пары или газы, которые по сравнению с воздухом обладают знач-но большей или знач-но меньшей теплопроводностью(метод теплового манометрического преобразователя).Такими св-вами обладают пары ацетона,спирта, эфира, газы :гелий, аргон, водород и др. Определяемая минимальная течь этим методом составляет величину 3*10-6-10-7 м3*Па/с. 17. Хемосорбционная откачка. Конструкции испарительных насосов. Насосы поверхностного действия , принцип работы которых основан на преимущественно химическом связывании газов, называются геттерными. Хемосорбционная откачка осуществ-ся. этом за счет связывания газа на поверхности поглащающего материала - геттера Геттерами являются химически по отношению к большому числу газов металлы , образующие при взаимодействии с ними стабильные нелетучие соединения . Окачка геттерными насосами имеет ряд особенностей . По льку при хемосорбции в химическую связь вступают молекулы ,контактирующие с поверхностью , то для повышения эффективности откачки и получения высокой степени разрежения необходимо использовать либо активную поверхность достаточно большой площади , либо непрерывно или периодически ее возобновлять . В силу прочности связей хемосорбированных молекул peгенерации поверхности простым повышением ее температуры невозможна : при повышении температуры молекулы газа лишь частично диффундируют , вглубь поглотителя . Кроме того , процессы хемосорбции некоторых газов протекают только при комнатной или повышенной температурах . Хемосорбционная откачка осуществляется путем поглощения активных газов на поверхности металлов. Наибольшее распространение для хемосорбционной откачки получили следующие металлы: Ti, Zr, Ta, Ba, Mo, W, Hf, Er. Теплота адсорбции Qа зависит от рода газа; например титан лучше поглощает кислород, азот и углекислый газ, не поглощает инертные газы. Для увеличения поверхности металла при его взаимодействии с откачиваемыми газами используется распыление металла, сопровождающееся нанесением тонких пленок на электроды и корпус насоса. Возможность непрерывного обновления напыленной пленки увеличивает срок службы насоса. Поглощение газов пленками может носить поверхностный (обычно при низких температурах) или объемный (при высоких температурах) характер. При поверхностном - количество сорбированного газа прямо пропорционально времени сорбции. Объемное поглощение происходит за счет диффузии газа в пленку, и количество поглощенного газа про порционально корню квадратному из времени сорбции. Сорбционные характеристики пленок зависят от условий их образования: пленка осажденная при низкой температуре, имеет пористую структуру, что приводит к повышению скорости поглощения газов. Н  асос состоит из корпуса 4, в котором размещается испаритель 5. Атомы титана, вылетащие из испарителя, конденсируются на охлаждаемой поверхности коллектора 2 в виде тонкой плёнки, на которой и осуществляется хемосорбционная откачка химически активных газов. Экран 3 защищает вакуумную камеру от проникновения в нее паров распыляемого металла. Коллектор 2 охлаждается проточной водой или жидким азотом. Охлаждения коллектора способствует повышению быстроты откачки насоса.Повышение быстроты откачки при понижении температуры коллектора с осаждаемым геттером обусловлено тем, что при низкой температуре минрация частиц осаждаемого металла затормаживается,что способствует формированию пористой плёнки геттера с хорошо развитой поверхностью асос состоит из корпуса 4, в котором размещается испаритель 5. Атомы титана, вылетащие из испарителя, конденсируются на охлаждаемой поверхности коллектора 2 в виде тонкой плёнки, на которой и осуществляется хемосорбционная откачка химически активных газов. Экран 3 защищает вакуумную камеру от проникновения в нее паров распыляемого металла. Коллектор 2 охлаждается проточной водой или жидким азотом. Охлаждения коллектора способствует повышению быстроты откачки насоса.Повышение быстроты откачки при понижении температуры коллектора с осаждаемым геттером обусловлено тем, что при низкой температуре минрация частиц осаждаемого металла затормаживается,что способствует формированию пористой плёнки геттера с хорошо развитой поверхностью18. Ионно-сорбционная откачка. Конструкции ионно-сорбционных насосов. Ионно-сорбционная откачка использует два способа поглощения газа: внедрение ионов в объем твердого тела под действием электрического поля и химическое взаимодействие откачиваемых газов с тонкими пленками активных металлов. Конструкция ионно-сорбционного насоса определяется типом испарителя, конфигурацией электродов и способом Большое распространение получили ионно-сорбционные насосы, которые используют одновременно поглощение газов хемосорбцией и ионной откачкой. Эти насосы можно разделить на две группы: насосы с независимым и саморегулирующимся распылением активного материала. Недостатком насосов с независимым распылением является то, что скорости распыления активного металла и производительность откачки в таких насосах независимы друг от друга. Это часто приводит к непроизводительному расходу активного металла. Саморегулирование скорости распыления обеспечивается в магниторазрядном насосе. Откачиваемые газы ионизируются электронами, появляющимися за счет автоэлектронной эмиссии из катода, и вторичными электронами, возникающими при бомбардировке катода ионами откачиваемого газа. Напряженность магнитного поля подбирается таким образом, чтобы радиус траектории электронов был меньше радиуса анода. При этом общая длина траектории электрона до его попадания на анод сильно увеличивается, что ведет к возрастанию вероятности ионизации остаточных газов. Положительные ионы, слабо отклоняющиеся магнитным полем, бомбардируют катод и распыляют активный металл, который осаждается на аноде. Один ион выбивает в среднем один атом активного материала, что и обеспечивает саморегулируемую скорость распыления при работе насоса. Активные газы химически взаимодействуют с распыляемыми атомами материала катода и осаждаются на анод в виде химических соединений. Инертные газы откачиваются за счет ионной откачки: положительные ионы внедрением в материал катода, отрицательные ионы и высокоэнергетические нейтральные частицы - на аноде. Основное количество инертных газов откачивается на аноде, так как из катода наблюдается реэмиссия поглощенных газов в процессе их распыления.   19. Источники электронов. Эмиттеры электронов с фиксированной границей Источники электронов или инжекторы электронов называют также электронными пушками, в основе их действия лежит эмиссия электронов с поверхности вещества в результате различных процессов. В твердом теле энергетические уровни отдельных электронов размываются в зоны разрешенных состояний, отделенных друг от друга запрещенной зоной. В диэлектриках ширина запрещенной зоны такова, что электроны не могут переходить из заполненной зоны в зону проводимости. В полупроводниках ширина запрещенной зоны сравнительно мала и электроны, получая энергию извне, могут переходить из заполненной зоны в зону проводимости. В металлах (проводниках) заполненная зона и зона проводимости перекрываются и электроны могут рассматриваться как свободные. Источник электронов - инжектор, на анод которого в определенный момент времени подается короткий импульс высокого напряжения, при этом в камеру впрыскиваются электроны. Под действием вихревого электрического поля электроны начинают вращаться по окружности с определенным радиусом, все время увеличивая свою энергию. Энергия электронов увеличивается до тех пор, пока нарастает магнитное поле. В конце ускоряющего периода электроны сбрасываются с орбиты. Пучок ускоренных электронов при этом попадает на мишень, которая обычно прикрепляется к тыльной стороне инжектора. При взаимодействии электронов с веществом мишени возникает тормозное излучение. С помощью бетатрона легко получают тормозное излучение в области 10 - 30 Мэв, причем, регулируя момент сброса электронов, можно плавно менять максимальную энергию тормозного излучения. Источник электронов обычно представляет собой простой проволочный катод прямого накала в форме кольца, охватывающего образец. В некоторых случаях вместо одного ставится несколько электронных эмиттеров. Идеальный материал - вольфрам, а идеальная ситуация такая, когда электронный эмиттер и образец идентичны по составу. Отражательные пластины изготавливаются из тугоплавких проводников, часто из тантала; на них подают нулевой или отрицательный потенциал, чтобы улучшить фокусировку пучка на образец Эмиттеры электронов с фиксированной границей. Основные требования, предъявляемые к катодам электронно-лучевых установок, следующие: 1) обеспечение требуемого электронного тока; 2) устойчивость к ионной, бомбардировке; 3) восстановление работоспособности после возможных высоковольтных пробоев; 4) отсутствие искрений по поверхности; 5) устойчивость и сохранение эмиссионной способности после многократных воздействий воздуха. ТЕРМОЭЛЕКТРОННАЯ ЭМИССИЯ Явлением термоэлектронной эмиссии называется процесс испускания электронов в вакуум (или другую среду) нагретыми телами (эмиттерами). АВТОЭЛЕКТРОННАЯ ЭМИССИЯ Автоэлектронной эмиссией называется явление испускания в вакуум электронов споверхности твердого тела под действием сильного электрического полянапряженностью 107 это испускание электронов проводящими твёрдыми и жидкими телами под действием внешнего электрического поля без предварительного возбуждения этих электронов, то есть без дополнительных затрат энергии, что свойственно другим видам электронной эмиссии 20. Зависимость тока термоэлектронной эмиссии от температуры катода и ускоряющего напряжения Термоэлектронная эмиссия - испускание электронов нагретыми металлами. С повышением температуры резко увеличивается число электронов, кинетическая энергия теплового движения которых больше работы выхода и явление термоэлектронной эмиссии становится более заметным. Эмиссионную способность материала катода характеризует плотность тока насыщения При статистическом равновесии концентрация электронов n в соответствии с распределением Больцмана, будет равна Величина Так как средняя скорость теплового движения электронов пропорциональна Однако из опыта следовало, что плотность тока эмиссии возрастает с ростом температуры быстрее, чем по закону Ричардсона. Основываясь на квантовой теории, Дешман показал, что формула (5) должна быть заменена следующей формулой: Данная формула, называемая формулой Ричардсона – Дешмена, хорошо согласуется с экспериментом. Для определения температуры катода используется зависимость его сопротивления от температуры по известному закону: где Ro – сопротивление катода при 0оС, R – сопротивление при tоС, α – температурный коэффициент сопротивления материала катода. Из данной формулы по известной величине α и измеренным значениям Ro и R можно определить температуру по шкале Цельсия, а затем и по шкале Кельвина. Величина R определяется из отношения напряжения на катоде к току Ik, протекающему по нему. Под напряжением на катоде Uk подразумевается разность потенциалов между двумя выводами катода, один из которых имеет нулевой потенциал. Обе эти величины, Ik и Uk, определяются путем прямых измерений. Величина Ro приводится в рабочей инструкции. Там же приведен график зависимости отношения R/R0 от температуры по шкале Цельсия. 21. Типовые конструкции и материалы для термокатодов. Термокатоды применяются во всех электровакуумных и электроннолучевых приборах, технологических и исследовательских установках. Они должны создавать как можно больший поток первичных электронов при наименьших затратах энергии в течение максимально долгого времени. По физико-химической природе эмитирующего материала термокатоды принято делить на следующие классы: - тугоплавкие; - торированные; - оксидные; Тугоплавкие термокатоды изготавливают из металлов с высокой температурой плавления – вольфрама W Главный недостаток прямонакальных тугоплавких термокатодов – невысокие экономичность и долговечность из-за больших затрат мощности на подогрев и испарения материала. Значительно лучшими параметрами обладают плёночные термокатоды. Их получают нанесением монослоя электроположительных атомов на эмиттирующую поверхность. Исторически первым катодом такого типа стал торированный катод – вольфрамовая нить, покрытая слоем атомов тория. Электроположительные атомы охотно отдают один из валентных электронов вольфраму. В результате на поверхности образуется искусственный двойной электрический слой, поле которого противоположно полю динамического двойного слоя . Оксидные катоды также относятся к плёночным, но происхождение слоя электроположительных атомов на их поверхности совершенно иное. Было обнаружено, что платиновая проволока, покрытая слоем карбоната кальция 22. Формирование электронного луча в катодной линзе. Способы управления электронным лучом. Образование электронного луча начинается уже около катода электронно-лучевой трубки, который состоит из маленького никелевого цилиндра с колпачком, покрытым эмиттирующим (хорошо испускающим электроны при нагревании) материалом. Внутри цилиндра помещается изолированная проволока — подогреватель. Благодаря такой конструкции катода электроны излучаются со значительно меньшей поверхности, чем в обычной электронной лампе. Это сразу создает некоторую направленность пучка летящих от катода электронов. Катод электронно-лучевой трубки помещен в тепловой экран — металлический цилиндр, торцовая часть которого, направленная в сторону колбы, открыта. Благодаря этому электроны движутся от катода не во все стороны, как это имеет место в лампе, а только в направлении люминесцирующето экрана. Однако, несмотря на специальную конструкцию катода и тепловой экран, поток движущихся электронов остается чрезмерно широким. Резкое сужение потока электронов осуществляется управляющим электродом, который хотя и выполняет роль управляющей сетки, конструктивно ничего общего с сеткой не имеет. Управляющий электрод выполнен в виде накрывающего катод цилиндра, в торцовой части которого сделано круглое отверстие диаметром в несколько десятых долей миллиметра. На управляющий электрод подают значительное (несколько десятков вольт) отрицательное смещение, благодаря чему он отталкивает электроны, обладающие, как известно, отрицательным зарядом. Под действием отрицательного напряжения траектории (пути движения) электронов, проходящих сквозь узкое отверстие в управляющем электроде, «сжимаются» к центру этого отверстия и таким образом образуется довольно тонкий электронный луч. Однако для нормальной работы трубки нужно не только создать электронный луч, но и произвести его фокусировку, т. е. добиться того, чтобы траектории всех электронов луча сходились на экране в одной точке. Если фокусировки луча не производить, то на экране вместо светящейся точки появится довольно большое светящееся пятно и вследствие этого изображение окажется расплывчатым или, как говорят фотолюбители, «нерезким».  Фокусировка луча осуществляется электронной оптической системой, которая действует на движущиеся электроны так же, как и обычная оптика на световые лучи. Электронная оптическая система образуется электростатическими линзами (статическая фокусировка) либо электромагнитными линзами (магнитная фокусировка), конечный результат действия которых одинаков. Электростатическая линза — это не что иное (рис. 4,а), как образованное с помощью специальных электродов электрическое поле, под действием которого искривляются траектории электронов луча. В трубке со статической фокусировкой (рис. 4,б) обычно имеются две линзы, для образования которых используют уже известный нам управляющий электрод, а также два специальных электрода: первый и второй аноды. Оба эти электрода представляют собой металлические цилиндры, иногда разных диаметров, на которые подают большое положительное (относительно катода) напряжение: на первый анод — обычно 200—500 в, на второй — 800—15 000 в. Первая линза образуется между управляющим электродом и первым анодом. Ее оптическим аналогом является короткофокусная собирающая линза, состоящая из двух элементов: двояковыпуклой и двояковогнутой линз. Эта линза дает внутри первого анода изображение катода, в свою очередь проектируемого на экран трубки с помощью второй линзы. Вторая линза образуется полем между первым и вторым анодами и аналогична первой линзе, за исключением того, что ее фокусное расстояние значительно больше. Таким образом, первая линза играет роль конденсора, а вторая линза — главной проекционной линзы. Внутри анодов располагают тонкие металлические пластины с отверстиями в центре — диафрагмы, которые улучшают фокусирующие свойства линз. Изменяя напряжение на любом из трех образующих электростатические линзы электродов, можно менять свойства линз, добиваясь хорошей фокусировки луча. Обычно это делают путем изменения напряжения на первом аноде. 23. Основные конструкции технологических электронных пушек. Их характеристики Электронная пушка - устройство, с помощью которого получают пучок электронов с заданной кинетической энергией и заданной конфигурации. Чаще всего используется в кинескопах и других электронно-лучевых трубках, а также в различных приборах, таких как электронные микроскопы и ускорители заряженных частиц. Конструктивно электронная пушка состоит из следующих основных узлов: катод и фокусирующий электрод, высоковольтный изолятор, анод, магнитный экран, элементы внешней армировки. Конструкция электронной пушки изображена в приложении. |