Шпоры по вакуумной технологии. 1. Применение вакуума в науке и технике

Скачать 3.17 Mb. Скачать 3.17 Mb.

|

|

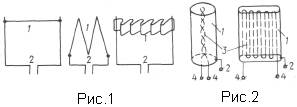

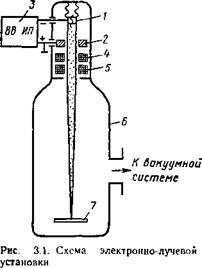

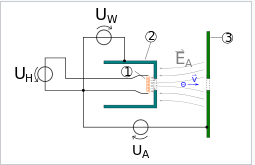

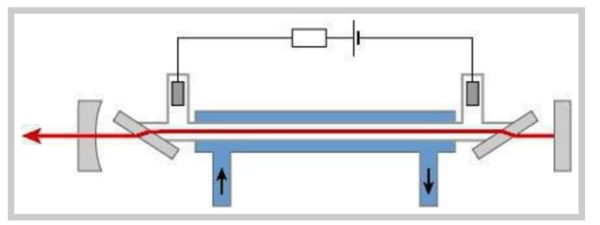

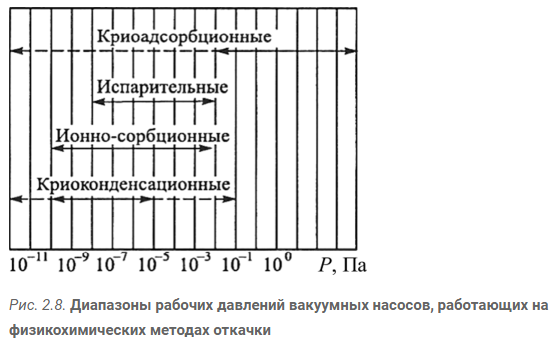

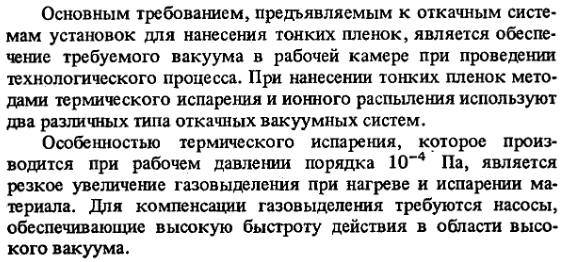

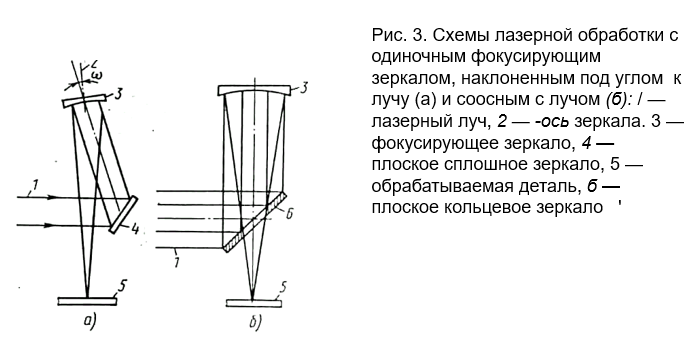

Катод и подогреватель. Широкое практическое применение нашли только два типа катодов - оксидные синтерированные и металлопористые (импрегнированные). Основные характеристики этих катодов представлены в таблице 4. Подогреватели катодов имеют вид спиралей из тугоплавкого металла (молибден, вольфрам, их сплавы, сплавы вольфрама с рением). Проволока подогревателя для изоляции покрыта слоем алунда. Импрегнированные катоды имеют значительно более высокую температуру эмиссии, чем оксидные, поэтому обладают более мощными подогревателями. Их обычно выполняют неалундировннными, из непокрытой проволоки. В последнее время находят применение так называемые заплавленные подогреватели, в которых спираль закреплена ("запечена") в сплошной таблетке из алунда. Катодно-подогревятельный узел (КПУ) помимо катода и подогревателя содержит еще ряд деталей - элементы крепления, тепловые экраны и теплоразвязки. Последние имеют вид цилиндров из тонкой фольги либо конструкции из тонких проволок, расположенных на цилиндрических или конусных поверхностях (так называемые стержневые держатели типа "беличье колесо"). Тепловые экраны и развязки служат не только для повышения экономичности КПУ (уменьшают отток тепла), но и для снижения температуры деталей, окружающих катод, что предупреждает паразитную термоэмиссию, снижает риск выхода их из строя при многочисленных включениях и выключениях. В КПУ могут входить детали, включая керамические изоляторы, закрепляющие самый ненадежный элемент конструкции - ввод подогревателя. Катодно-фокусируюший узел содержит КПУ, держатель КПУ и накальный изолятор. Держатель - это обобщенное название детали, к которой прикреплена тепловая развязка КПУ или сам КПУ. Держатель может иметь вид трубки, втулки, фланца и т.п. К нему приваривается фокусирующий электрод. Материал фокусирующего электрода - нержавеющая сталь, молибден, реже - сталь (железо). Основные размеры должны выполняться с высокой точностью по 6-7 квалитету (по 2-му и 2а классу точности). После установки катода в КПУ закрепление всех деталей при сборке пушки - производят только сваркой (контактной, лазерной, дуговой). Высоковольтный анодный изолятор содержит керамический цилиндр со шлифованными металлизированными торцами. К ним припаяны сравнительно тонкостенные детали - манжеты, переходящие в посадочные фланцы анода и катодно-фокусирующего узла. Высота изолятора определяется рабочим напряжением. Практикой установлено, что необходимо брать по керамике примерно 0.5-I мм на I кВ напряжения. Например, изолятор на 10 кВ будет иметь высоту 15-20 мм, на 40 кВ – 40-60 мм. В нашем случае ускоряющее напряжение составляет 17700 В, т. о. изолятор должен иметь высоту не менее 20 мм. Именно анодный изолятор, обеспечивающий достаточную электрическую прочность, определяет габариты электронной пушки. Анодпушки имеет вид цилиндра с конической фаской и выполнен из меди. Детали, образующие высоковольтный промежуток, должны быть скруглены и иметь высокую чистоту обработки поверхности для предотвращения пробоев. Для точной сборки пушек требуется большое число специальных оправок. Элементы внешней армировки не имеют отношения к электронной оптике. Это - провода со штеккерами или разъемами, заливка герметизирующим компаундом, защитный кожух и т.п. Они служат для удобства эксплуатации и обеспечивают работоспособность пушки в условиях повышенной влажности, запыленности, повышенной температуры окружающей среды и т.п. 24. Типовые конструкции и материалы для термокатодов Для образования потока свободных электронов в вакуумных или ионных приборах используются специальные электроды — катоды. В соответствии с различными видами эмиссии катоды разделяются на термоэлектронные катоды, фотоэлектронные (катоды и вторично-электронные катоды. В большинстве электровакуумных и газонаполненных приборов используются термоэлектронные катоды, эмиссия с поверхности которых происходит в результате сообщения им тепловой энергии. Термокатоды. Термоэлектронный катод является источником электронов в большинстве электровакуумных приборов. Нагрев катода до необходимой рабочей температуры осуществляется либо постоянным электрическим током, либо переменным. В зависимости от способа пропускания тока для нагрева катода различают катоды прямого и косвенного накала. Катод прямого накала (рис.1) разогревается током, пропускаемым непосредственно через катод, выполняемый в этом случае в виде одной или нескольких соединенных между собой нитей или лент 1, имеющих выводы 2. Катод прямого накала обычно представляют собой нити накала из тугоплавких металлов (чаще вольфрамовые, реже из молибдена или тантала) и обезгаживаются вакуумным отжигом путем нагревания при пропускании электрического тока. Они обладают большой механической прочностью, просты и надежны в эксплуатации, достаточно долговечны. Однако из-за больших значений работы выхода электронов(> 4 эВ) металлические катоды имеют низкую эмиссионную способность при высоких значениях рабочей температуры. Катод косвенного накала (рис.2) нагревается от подогревателя, передающего тепловую энергию эмитирующей поверхности катода. Обычно катоды изготовляются в виде цилиндра 1 с отдельным выводом 2. Роль подогревателя выполняет специальная нить накала 3 с выводами 4, размещаемая внутри цилиндра. Нить накала изолирована от катода и с этой целью обычно покрывается теплостойким изолирующим составом - алундом. Эмиттеры с косвенным подогревом монтируются в катодные узлы с подогревателями и для их обезгаживания требуется спец. Обработка. Подогреватель обычно состоит из вольфрамовой проволоки с изолирующим покрытием из алундовой керамики и помещается внутрь катода – эмиттера или монтируется рядом с катодом. В основном используется 2 типа катодов косвенного подогрева: оксидные катоды и катоды из торированного вольфрама.  Наиболее распространены бариево-стронциевые оксидные катоды. Для их изготовления обычно используют спец. Сплавы с высоким содержанием никеля. Эти оксидные катоды относятся к низкотемпературным, обладают невысокой работой выхода. Термокатоды изготовляются либо из чистых металлов, либо из металлов, покрытых пленками инородного металла, либо из полупроводников. В зависимости от этого различают три основных типа катодов: металлические, пленочные и полупроводниковые. Наибольшей работой выхода обладают металлические катоды, наименьшей - полупроводниковые катоды. Вследствие этого эмиссионная способность катодов различна. Различие в физических свойствах материалов приводит к тому, что и многие другие важные свойства катодов оказываются различными. 25. Формирование электронного луча в катодной линзе. Способы управления электронным лучом. Формирование электронного луча для технологических целей можно представить состоящим из следующих основных стадий: 1. Получение свободных электронов. 2. Ускорение электронов электростатическим или электромагнитным полем и формирование электронного пучка. 3. Изменение поперечного сечения электронного пучка (чаще всего для его «фокусировки» на обрабатываемой поверхности). 4. Отклонение электронного луча и обеспечение требуемой траектории перемещения точки его встречи с обрабатываемой поверхностью (фокального пятна). 5. Собственно взаимодействие электронного луча с обрабатываемой поверхностью для осуществления требуемого технологического процесса.  Для формирования электронного луча и управления им применяется ряд специальных устройств, называемых «электронными пушками». Функциональная схема: Для формирования электронного луча и управления им применяется ряд специальных устройств, называемых «электронными пушками». Функциональная схема:Использование: для управления электронной пушкой типа Пирса. Сущность заключается в том, что состояние фокусировки электронного луча выполняют постоянным посредством измерения температуры внутри электронной пушки и осуществления обратной связи температуры по скорости выпуска вакуумной системы выпуска для регулирования давления внутри электронной пушки. Технический результат: обеспечение возможности устранения любых влияний эффекта пространственного заряда, а также нейтрализующего действия пространственного заряда внутри электронной пушки для достижения полного управления электронным лучом. 26.Основные конструкции технологических электронных пушек. Их характеристики Электронная пушка – устройство, с помощь которого получают пучок электронов с заданной кинетической энергией и заданной конфигурации. Работа электронной пушки возможна только в условиях глубокого вакуума, чтоб пучок электронов не рассеивался при столкновении с молекулами атмосферных газов. Электронные пушки с катодом прямого накала в основном применяются для сварки, пайки, резки и термообработки малогабаритных изделий. Мощность источников питания таких пушек обычно не превышает 10—15 кВт.  Электронная пушка состоит из катода, управляющего электрода (модулятора), ускоряющего электрода, и одного и более анодов. При наличии двух и более анодов, за первым анодом закрепляется термин фокусирующий электрод. Основная задача электронной пушки заключается в формировании интенсивного электронного пучка определенной конфигурации с заданными значениями тока и скорости и, по возможности, с ламинарным движением электронов. Для формирования потока электронов и транспортировки его к объекту необходим вакуум. Внутри электронных пушек вакуум поддерживается на уровне 10-3- 10-4 Па, а в технологических камерах 10-2 - 10-3Па. 27. Газовые лазеры на углекислом газе. Конструкция, технич. Хар-ки. CO2 лазеры (углекислотные лазеры) - лазеры на газовых смесях, в которых усиление света происходит за счет колебательных переходов в молекулах углекислого газа СО2. Присутствие других газов необходимо для возбуждения молекул углекислого газа, обеспечения релаксации энергии и т.д. Лазеры на углекислом газе (CO2-лазеры) используют смесь углекислого газа (CO2), гелия (He), азота (N2), в некоторых случаях водорода (H2), водяного пара и/или ксенона (Xe). Генерация излучения происходит в основном на длине волны 10.6 мкм. Эффективность таких лазеров выше 10%, и они способны генерировать излучение высокого качества с мощностью в несколько киловатт. Лазеры на углекислом газе широко используются для обработки материалов, например, резки, сварки и маркировки, а также в лазерной хирургии. Принцип работы следующий: Основной элемент – трубка (как правило, стеклянная), с обеих сторон оснащенная оптическими элементами. Существует много подтипов установок, рассмотрим типовую схему углекислотного лазера.  Внутри колбы находится смесь газов, основу которой составляет CO2 (отсюда и наименование). За счет переходов в молекулах (на основе быстрых колебаний), углекислый газ способен усиливать поток света. Для запуска процесса необходим некий катализатор. В его роли выступают молекулы азота. Разряд электрического тока приводит их в метастабильное вибрационное состояние, и молекулы азота начинают сталкиваться с молекулами углекислоты. Выделяя огромное количество энергии, углекислота (СО2) превращается в угарный газ (СО). Частично регенерировать его в прежнее состояние можно с помощью водорода или водяного пара. Для запуска процесса необходимо высокое напряжение. Усиленный поток света многократно отражается от оптических элементов и выходит через специальное зеркало с отверстием. 28. Методы увеличения мощности лазеров на углекислом газе. Для газовых лазеров характерна высокая однородность активной среды, именно это обеспечивает малую расходимость пучка. Для накачки лазеров используется электронный удар. Мощность лазера в СО2 определяется длиной активной зоны. Если скорость прокачки газа высокая, то можно получать мощность 250 Вт/м, при небольших скоростях - 70 Вт/м. Управление мощностью осуществляется изменением параметров накачки, а также за счет оптических затворов. 29. Физико-химические методы откачки. Существенное преимущество физико-химических насосов перед механическими заключается в возможности устранения загрязнения откачиваемой камеры парами рабочих жидкостей, которые применяются для смазки и герметизации во многих механических насосах. Направленное движение предварительно заряженных молекул под действием электрического поля является основой работы ионных насосов. Испарительные насосы работают на принципе хемосорбции. Физическая адсорбция и конденсация используются для откачки газов криосорбционными насосами: криоадсорбционными и криоконденсационными. Принцип ионной откачки совместно с сорбционным используется в конструкциях ионносорбционных насосов. Диапазоны рабочих давлений физико-химических методов откачки. Криоконденсационнная откачка - это удаление газов из вакуумной системы за счет их конденсации на охлажденных поверхностях насоса. Криоадсорбционная откачка осуществляется адсорбцией газа на охлаждаемых адсорбентах. Диапазоны рабочих давлений представлены на рис. 2.8  30. Материалы вакуумных систем. Требования к ним. Соединения с металлическими прокладкамии. Металлические прокладки используются для уплотнения в вакуумных системах с давлением ниже 10 мм рт. ст., которые требуют обезгаживания при температурах около 400° С. Наиболее часто в качестве материала для прокладок используется бескислородная медь, реже — алюминий или золото. Определение течи с помощью разрядной трубки.Способ разрядной трубки применим для вакуумных систем, изготовленных из любого материала. Если включить разрядную трубку в высоковакуумную систему между диффузионным и механическим форвакуумным насосом, а затем обдувать систему пробным газом (углекислым газом, метаном, парами спирта, ацетона, бензина, эфира), то при попадании газа через течь внутрь вакуумной системы цвет разряда изменится. Наиболее чувствительным индикатором является углекислый газ. Наиболее употребительными материалами для изготов.ления небольших вакуумных систем являются стекло и латунь. Стекло чрезвычайно хрупко, по преимущество его заключается в том, что на стеклянной установке сравнительно легко производить всевозможные переделки. Небольшие течи в стеклянных системах достаточно просто обнаружить (при помощи трансформатора Тесла) и легко устранить.  31. Фокусировка и управление лазерным излучением. Режимы работы лазеров. Для успешной реализации любого технологического процесса лазерной обаботки необходима разработка соответствующей оптической системы, являющейся важным элементом современной лазерной установки Под оптической системой в широком смысле слова следует понимать оптический резонатор лазера, фокусирующую, управляющую оптику и другие оптические элементы системы преобразования параметров лазерного луча. Для фокусировки лазерного излучения применяют как прозрачную оптику проходного типа (линзы), так и отражательную металлооптику (зеркала). Для фокусировки лазерного излучения малой мощности (Р= =1—3 кВт)--используют прозрачные линзы, а для фокусировки , лазерного излучения повышенной мощности — зеркала, обеспечивающие значительно больший срок службы. Применяют как одиночные фокусирующие зеркала, так и более сложные по конструкции, но зато и более эффективные двух зеркальные объективы Кассегрена.  32. Механизм преобразования энергии лазерного излучения в тепловую в металлах. Известно, что в результате перехода энергии лазерного излучения в тепло начинается нагревание материала. Перенос тепла в твердом теле осуществляется механизмами теплопроводности, из которых для металлов и сильно выраженных полупроводников основным является электронная теплопроводность, а для неметаллов - решеточная. Превращение поглощенной энергии излучения в тепловую энергию материала происходит почти мгновенно, поэтому температура поверхности материала в область воздействия быстро возрастает, примерно сохраняя распределение плотности мощности в поперечном сечении лазерного пучка. Одновременно происходит перенос тепла вглубь материала. Для металлов значение , как правило, составляет величину  - -  см , то есть энергия лазерного излучения в металлах поглощается в приповерхностном слое толщиной см , то есть энергия лазерного излучения в металлах поглощается в приповерхностном слое толщиной   см. Значение зависит от частоты света , химической природы и состояния вещества см. Значение зависит от частоты света , химической природы и состояния вещества - линейный коэффициент поглощения. 33. Физические процессы происходящие при воздействии лазерным излучением на металлы. Для жидких и твёрдых тел поведение электронов, определяющих оптические свойства атома, резко меняются под действием полей соседних атомов. Поглощение твёрдых тел характеризуется, как правило, очень широкими областями (сотни и тысячи нм); качественно это объясняется тем, что в конденсированных средах сильное взаимодействие между частицами приводит к быстрой передаче энергии, отданной светом одной из них всему коллективу частиц. Поглощенная энергия распространяется в веществе за счет различных механизмов теплопроводности. Для металлов основной является электронная теплопроводность. Если коэффициент поглощения веществ зависит от длины волны света, говорят о спектре поглощения вещества. На рис.2 приведены коэффициенты поглощения некоторых металлов в зависимости от длины волны излучения. Выделены длины волн Nd:YAG и CO2-лазеров, наиболее часто применяемых в термических видах лазерной технологии. При наклонном падении лазерного излучения на поверхность отражение зависит от поляризации, рис.3. Отражательные способности Rp -составляющей, лежащей в плоскости падения луча, и Rs -составляющей, перпендикулярной плоскости падения луча, в общем случае различны. Это означает, что отражательная способность поляризованного лазерного излучения зависит от ориентации вектора поляризации относительно поверхности металла и от оптических свойств его поверхности.  Взаимодействие лазерного излучения на материалы. |