|

|

Шпоры по вакуумной технологии. 1. Применение вакуума в науке и технике

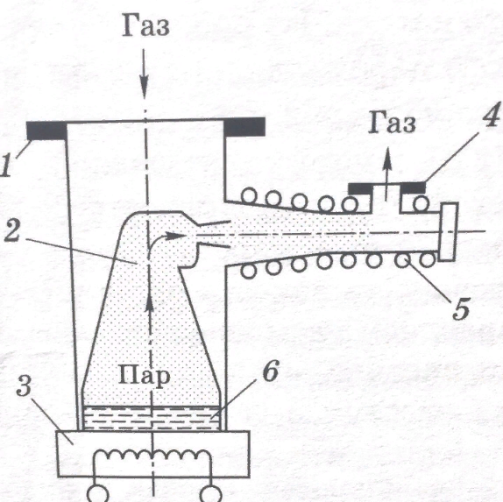

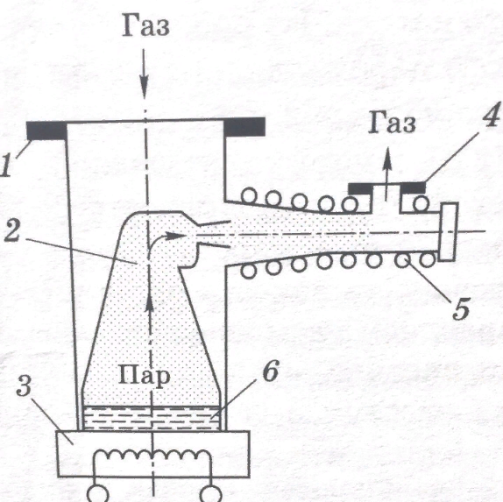

Э жекторный насос жекторный насос

1-впускной фланец

2- эжекторное сопло Лаваля

3-нагреватель

4-выпускной фланец

5-камера смешения

6-непрерывная циркуляция рабочей жидкости

Рабочая жидкость нагревается до кипения, испаряется, и ее пары образуют на выходе из сопла струю пара высокой плотности. Молекулы откачиваемого газа, находящиеся в пограничном с паровой струей слое, за счет внутреннего трения начинают двигаться вместе с паром. На выпускном патрубке имеется холодильник, охлаждаемый проточной водой. Сконденсировавшийся на стенках холодильника пар стекает на дно насоса, обеспечивая непрерывную циркуляцию рабочей жидкости 6 в насосе. Откачиваемый газ через фланец 4 обычно поступает во вращательный насос с масляным уплотнением.

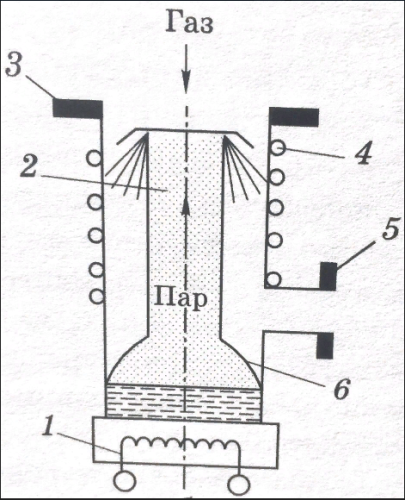

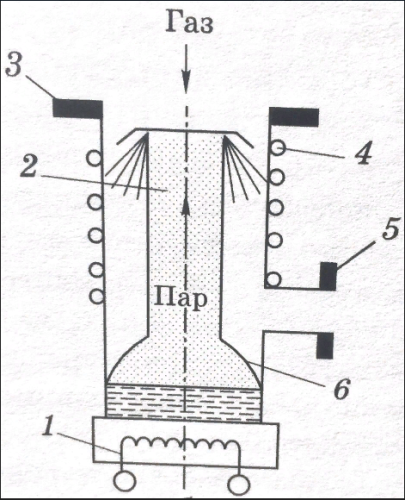

Простейший диффузионный насос

1 -нагреватель -нагреватель

2-диффузионное сопло ,закреплённого на паропроводе 6

3-впускной патрубок

4-холодильник

5-выпускной патрубок

6-паропровод

Пары рабочей жидкости из кипятильника проходят по паропроводу через зонтичное сопло и конденсируются на стенках насоса, охлаждаемых холодильником.

За время движения пара от конца сопла до стенок насоса в струю пара диффундирует откачиваемый газ. Молекулы газа получают импульсы от молекул пара в направлении парового потока и уносятся вместе со струей к стенке корпуса насоса, при этом пар конденсируется на охлаждаемой стенке. После конденсации образовавшейся парогазовой смеси выделившийся газ откачивается через выпускной патрубок насосом предварительного разрежения, а конденсат стекает по стенкам насоса в кипятильник через зазор между паропроводом и корпусом насоса.

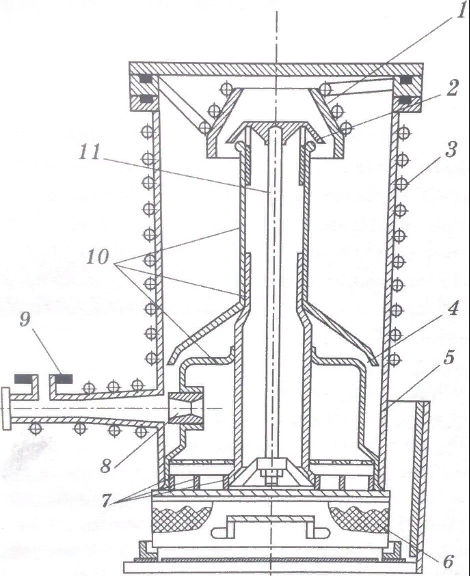

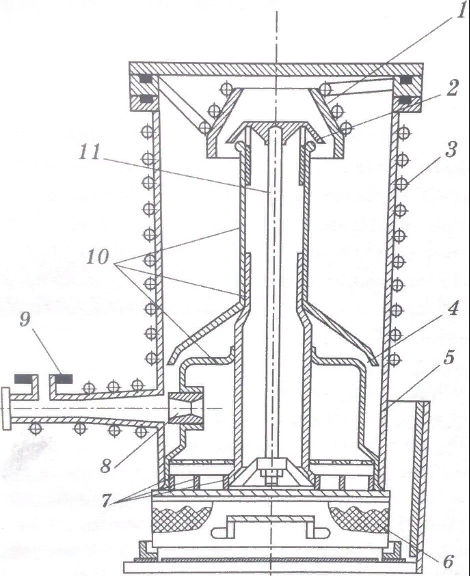

Конструкция пароструйного насоса.

( многоступенчатый паромасляный насос) многоступенчатый паромасляный насос)

1- механический отражательный колпачок;

2,4-диффузионные ступени

8-эжекторная (выходная) ступень (2,4,8-питаются от одного кипятильника)

3-змеевик

5-корпус

6-съёмный нагреватель

7-лабиринт

9-фланец

10-паропровод

11-стержень

Корпус насосаохлаждается водой. Рабочая жидкость получает тепло от съемного нагревателя. В паромасляных насосах используют различные рабочие жидкости органического происхождения с низким давлением насыщающего пара при комнатной температуре. Как правило, это смеси фракций с различными молекулярными массами и различными давлением насыщающего пара.

Условия работы ступеней различаются. Первая ступень 2 определяет предельное давление и быстроту действия насоса. Для получения низкого остаточного давления требуется рабочая жидкость с низким давлением насыщающего пара при комнатной температуре. Для обеспечения большой скорости откачки необходима большая скорость диффузии откачиваемого газа в струю пара и поэтому требуется рабочая жидкость с низким давлением насыщающего пара при рабочей температуре (температура в кипятильнике). Для выходной ступени 8, определяющей наибольшее выпускное давление насоса, давление пара при рабочей температуре должно быть как можно большим для получения струй высокой плотности.

Чтобы соблюсти эти условия, в паромасляных диффузионных насосах предусмотрено разделение рабочей жидкости на фракции в кипятильнике. На дне насоса установлен лабиринт, образуемый кольцами с прорезями. Конденсат масла, стекающий по стенкам корпуса в кипятильник, проходит по лабиринту к середине насоса. По мере движения фракции с меньшими температурами испарения (легкие фракции с высоким давлением пара) улетучиваются и к центру доходят фракции с низким давлением пара. Первая ступень отделена от других трубой, по которой в нее поступает пар с низким давлением. Легкие фракции испаряются в промежутке между внешней и внутренней трубами паропровода. Стержень 11 скрепляет отдельные части паропровода в одно целое. Корпус насоса охлаждается проточной водой, проходящей через змеевик. Откачиваемый газ через фланец поступает во вращательный вакуумный насос с масляным уплотнением, обеспечивающим давление не более 10 Па.

Предельное давление пароструйных насосов обусловлено обратным потоком паров рабочей жидкости из насоса в откачиваемый объект. Этот поток можно значительно уменьшить, если на пути обратного потока установить ловушки. В насосах над первой ступенью устанавливается механический отражательный колпачок 1, охлаждаемый водой. Пары рабочей жидкости на краях сопла будут подвергаться турбулентным завихрениям и образовывать обратный поток.

Обратный поток паров масла в пароструйном насосе составляет 10

3 мг/(с • см2) относительно поверхности зазора между первым соплом и корпусом насоса. Если на пути обратного потока установить такую ловушку, то за счет конденсации паров на ловушке он уменьшается до 10

5 мг/(с • см2).

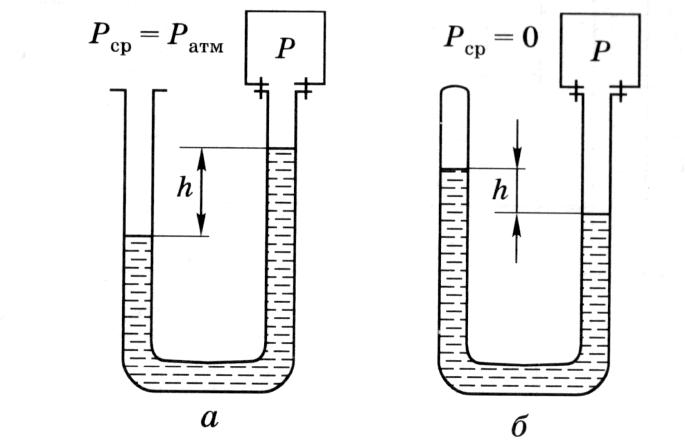

10. Измерение полных (общих) давлений. Гидростатический, деформационный манометры.

Датчики для абсолютных измерений

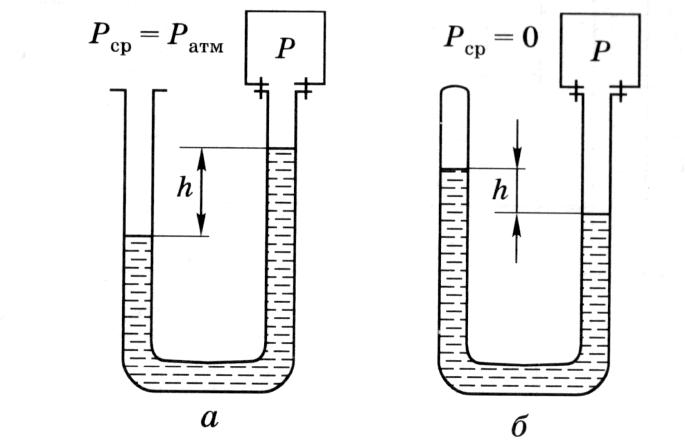

Простейшими гидростатическими преобразователями являются жидкостные манометры с открытым или закрытым коленом. Измеряемая разность давлений Рср и Р уравновешивается весом столба идкости высотой h: Рср - Р =gph,

где Рср –сравнительное давление, p-плотность жидкости.

Манометры с открытым коленом (а) удобны для измерения давлений, близких к атмосферному (Ратм). В этом случае Рср = Ратм и высота столбаh минимальна. Показания такого манометра зависят от атмосферного давления.

В манометре с закрытым коленом (б) перед заполнением рабочей жидкостью получают давление Рср«0, что позволяет непосредственно измерять абсолютное давление газа в вакуумной системе. В этом случае показания прибора не зависят от атмосферного давления. При измерении малых давлений (менее 2 • 104 Па) манометр с закрытым коленом имеет меньшие габариты, чем манометр с открытым коленом. манометре с закрытым коленом (б) перед заполнением рабочей жидкостью получают давление Рср«0, что позволяет непосредственно измерять абсолютное давление газа в вакуумной системе. В этом случае показания прибора не зависят от атмосферного давления. При измерении малых давлений (менее 2 • 104 Па) манометр с закрытым коленом имеет меньшие габариты, чем манометр с открытым коленом.

В качестве рабочей жидкости применяют ртуть и масло. Масляные манометры имеют большую чувствительность, так как плотность масла примерно в 15 раз меньше плотности ртути. Однако масло хорошо растворяет газы, поэтому перед работой требуется его тщательное обезгаживание.

Пределы измерения давления с помощью ртутных манометров 105...103 Па, масляных — 105...0,1 Па. Погрешность при отсчетеh может быть доведена до 0,1 мм. Чувствительность манометров к перепаду давлений в основном ограничивается вязкостью самой жидкости.

Гидростатические манометры с предварительным сжатием газа называютсякомпрессионными.

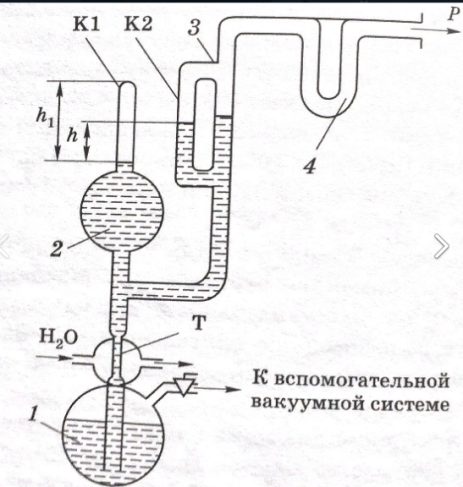

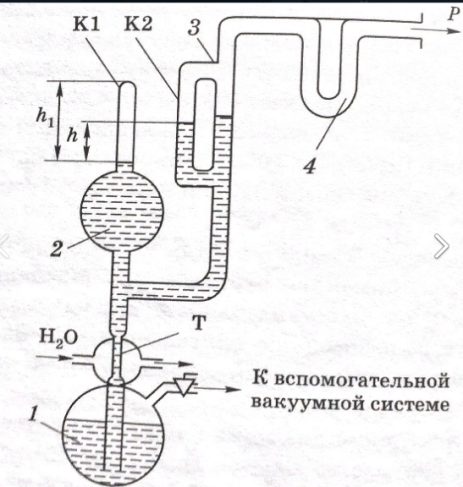

К омпрессионный манометр Мак-Леода состоит из измерительного баллона 2 с закрытым капилляром К1, резервуара с ртутью /, соединительного трубопровода 3 со сравнительным капилляром К2. Через азотную ловушку 4 манометр подключается к вакуумной системе. Баллон 2 перед началом измерений соединяется с вакуумной системой через трубку 3. Из баллона / под давлением атмосферного воздуха ртуть поднимается вверх по трубке Т, отключает баллон 2 от вакуумной системы и сжимает заключенный в баллоне газ до давления, которое можно измерить по разности уровней ртути в капиллярах К1 и К2 (оба диаметром dk). После компрессии давление измеряется точно так же, как в обычном ртутном манометре с закрытым коленом. омпрессионный манометр Мак-Леода состоит из измерительного баллона 2 с закрытым капилляром К1, резервуара с ртутью /, соединительного трубопровода 3 со сравнительным капилляром К2. Через азотную ловушку 4 манометр подключается к вакуумной системе. Баллон 2 перед началом измерений соединяется с вакуумной системой через трубку 3. Из баллона / под давлением атмосферного воздуха ртуть поднимается вверх по трубке Т, отключает баллон 2 от вакуумной системы и сжимает заключенный в баллоне газ до давления, которое можно измерить по разности уровней ртути в капиллярах К1 и К2 (оба диаметром dk). После компрессии давление измеряется точно так же, как в обычном ртутном манометре с закрытым коленом.

Кдеформационным преобразователям относятся трубчатые, мембранные, сильфонные, механотронные манометры.

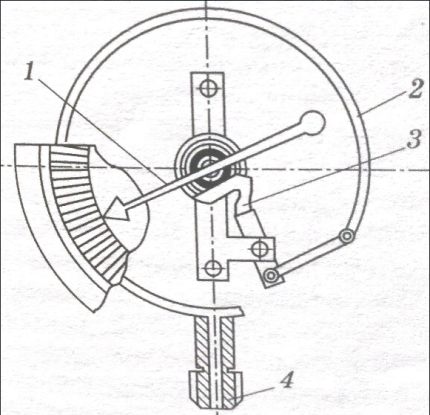

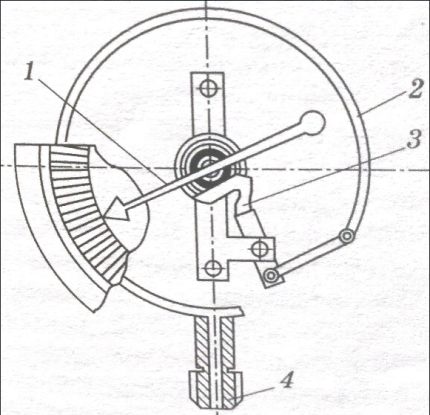

Т рубка Бурдона — деформационный манометр в виде спиральной трубки, скручивающейся под действием атмосферного давления в случае откачки газа из внутренней полости за счет разных радиусов кривизны, а следовательно, и площадей наружной и внутренней поверхностей трубки. Манометр измеряет давление в пределах 103...105 Па. Погрешность измерения 5 % и ограничивается упругими свойствами трубки. рубка Бурдона — деформационный манометр в виде спиральной трубки, скручивающейся под действием атмосферного давления в случае откачки газа из внутренней полости за счет разных радиусов кривизны, а следовательно, и площадей наружной и внутренней поверхностей трубки. Манометр измеряет давление в пределах 103...105 Па. Погрешность измерения 5 % и ограничивается упругими свойствами трубки.

1-стрелка, 2-спиральна трубка, 3-рычаг, 4-штуцер.

Деформационные мембранные преобразователи различаются в зависимости от способа регистрации перемещения мембраны и метода измерения.

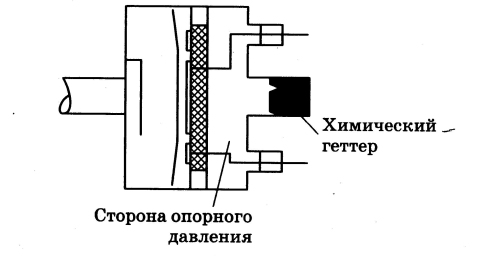

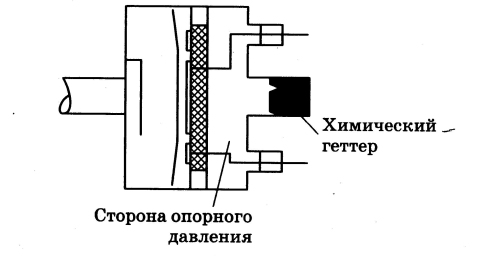

С енсор датчика «Баратрон» состоит из металлической ячейки, разделенной на две части туго натянутой плоской металлической диафрагмой, с одной стороны которой расположены электроды. Электроды с диафрагмой образуют две переменные емкости, которые включены в плечи измерительного моста. Когда давление по обеим сторонам диафрагмы одинаково, мост сбалансирован. Изменение давления в одной из камер деформирует диафрагму и изменяет емкости, разбалансируя мост. Полученный сигнал дисбаланса усиливается и демодулируется, образуя на выходе сигнал постоянного тока. Сейчас все сенсоры изготавливаются с электродами, расположенными с одной стороны от диафрагмы. Таким образом, газ, давление которого необходимо измерить, будет находиться в контакте только с камерой, выполненной из нержавеющей стали. Это позволяет проводить измерения, не зависящие от рода газа, и использовать датчик для измерения давления загрязнённых, коррозионных, агрессивных, радиоактивных газов, смесей газов неизвестного состава ,а так же очень чистых газов. енсор датчика «Баратрон» состоит из металлической ячейки, разделенной на две части туго натянутой плоской металлической диафрагмой, с одной стороны которой расположены электроды. Электроды с диафрагмой образуют две переменные емкости, которые включены в плечи измерительного моста. Когда давление по обеим сторонам диафрагмы одинаково, мост сбалансирован. Изменение давления в одной из камер деформирует диафрагму и изменяет емкости, разбалансируя мост. Полученный сигнал дисбаланса усиливается и демодулируется, образуя на выходе сигнал постоянного тока. Сейчас все сенсоры изготавливаются с электродами, расположенными с одной стороны от диафрагмы. Таким образом, газ, давление которого необходимо измерить, будет находиться в контакте только с камерой, выполненной из нержавеющей стали. Это позволяет проводить измерения, не зависящие от рода газа, и использовать датчик для измерения давления загрязнённых, коррозионных, агрессивных, радиоактивных газов, смесей газов неизвестного состава ,а так же очень чистых газов.

Датчики позволяют измерять абсолютное и дифференциальное давление в диапазоне от 10-3 Па до 106 Па с точностью от 0,25 до 0,05 %.

11. Тепловые манометры. Работа и устройство термопарного преобразователя и преобразователя

Датчики для относительных измерений

Принцип действиятеплового преобразователя основан на зависимости теплопередачи разрежённого газа от давления. Передача теплоты происходит от тонкой металлической нити баллону, находящемуся при комнатной температуре. Металлическая нить нагревается в вакууме путем пропускания электрического тока. Чем выше давление, тем больше тепла отводится от нити, следовательно, температура нити накала снижается.

Различают термопарные манометры и манометры сопротивления.

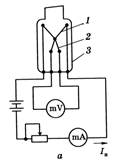

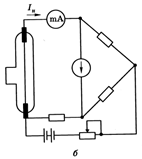

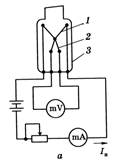

Втермопарном преобразователе (а) температура нити 1 измеряется термопарой 2. Электроды расположены в стеклянном или металлическом баллоне 3, имеющем патрубок для подключения к вакуумной системе. Термо ЭДС термопары измеряется милливольтметром, ток накала нити регулируется реостатом и измеряется миллиамперметром. Втермопарном преобразователе (а) температура нити 1 измеряется термопарой 2. Электроды расположены в стеклянном или металлическом баллоне 3, имеющем патрубок для подключения к вакуумной системе. Термо ЭДС термопары измеряется милливольтметром, ток накала нити регулируется реостатом и измеряется миллиамперметром.

Впреобразователе сопротивления измеряется электрическое

сопротивление нити, которое зависит от температуры. Он включается в мостовую схему (б).

Ток накала нити измеряется миллиамперметром, включенным в то же плечо моста, что и преобразователь, а температура нити определяется по току гальванометра в измерительной диагонали моста. Ток накала регулируется реостатом.

Существует два метода работы тепловых манометров: с постоянной температурой нити и с постоянным током накала. Оба рассмотренных преобразователя могут работать и в том, и в другом режиме.

При определении рабочего тока накала (если он не указан в паспорте) каждого термопарного преобразователя перед началом работы требуется проведение калибровки. Для этого при давлении в преобразователе менее 10

2 Па, когда термо ЭДС не зависит от давления, устанавливают такой ток нагревателя, чтобы ЭДС термопары составляла 10 мВ. Таким образом, подбор тока накала позволяет совместить его характеристику с типовой градуировочной кривой( в методе нарисована)

При эксплуатации термопарного преобразователя происходит загрязнение термопары и нити накала, что приводит к изменению теплового баланса и показаний вакуумметра, поэтому необходимо периодически выполнять корректировку тока накала нити. Термопарный преобразователь, работающий в режиме с постоянным током накала, позволяет измерять давления в диапазоне КГ1... 10 Па, преобразователь сопротивления — в диапазоне 10...104 Па.

Тепловые преобразователи имеют погрешность 10...40 %. Значительную ошибку при измерении давления с помощью тепловых преобразователей вносит отличие температуры баллона датчика от комнатной. При ее увеличении температура нити также возрастает и показания вакуумметра оказываются заниженными. И наоборот, охлаждение баллона лампы приводит к завышению показаний вакуумметра.

Достоинства: их можно применять для измерения давления всех газов, непрерывного наблюдения за изменением давления, простотая конструкция, большой срок службы, сохранение работоспособности при прорыве атмосферного давления.

Недостатки: изменение тока накала с течением времени, что требует периодической проверки, и инерционность при низких давлениях.

12. Электронные преобразователи. Принцип действия, конструкция, особенности работы.

В электронных манометрах для ионизации молекул и атомов остаточных газов B рабочее пространство преобразователя инжектируются электроны c энергиями, превышающими потенциал ионизации молекул газа (50 эВ). При столкновении электрона с молекулами газа последние ионизируются. Образующиеся положительные ионы ускоряются B направлении к коллектору. Число положительных ионов, появляющихся в результате столкновений, пропорционально плотности газа n и, следовательно, давлению Р

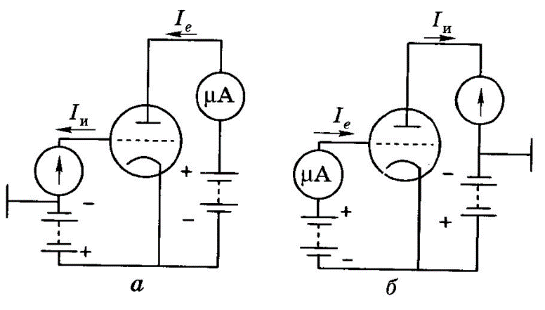

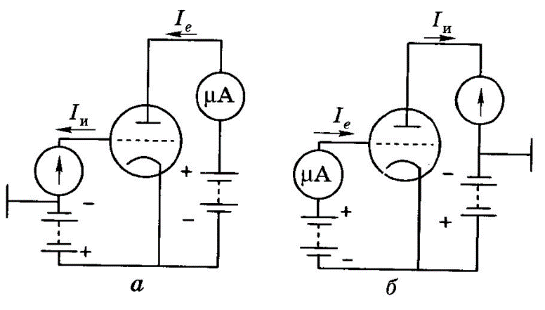

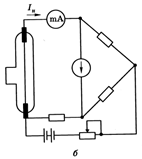

Существует две схемы электронного преобразователя: с внутренним и внешним коллектором. Схема с внутренним коллектором (рис. а) аналогична схеме обычного триода. Коллектором ионов является сетка, на нее относительно катода подается отрицательное напряжение в несколько десятков вольт, a на анод – положительное напряжение 100...200 В. Существует две схемы электронного преобразователя: с внутренним и внешним коллектором. Схема с внутренним коллектором (рис. а) аналогична схеме обычного триода. Коллектором ионов является сетка, на нее относительно катода подается отрицательное напряжение в несколько десятков вольт, a на анод – положительное напряжение 100...200 В.

Электроны нa пути от катода к аноду (ток Ie) соударяются с молекулами остаточных газов, и образовавшиеся положительные ионы попадают на сетку, создавая ионный ток IИ, измеряемым микроамперметром.

В схеме c внешним коллектором (рис. б) потенциалы сетки и анода меняются местами и коллектором становится анод. Электроны, летящие от катода к сетке, совершают вокруг ее витков ряд колебаний, что увеличивает длину траектории электронов и повышает вероятность ионизации молекул остаточных газов. Это делает схему с внешним коллектором более чувствительной. Область измерения давления электронными ионизационными манометрами — от 10 до 10-5 На.

13. Магнитные преобразователи. Принцип действия, конструкция, особенности работы.

Для увеличения степени ионизации, уменьшения фоновых токов, расширения области измерения давления в сторону сверхвысокого вакуума были предложены магнитные преобразователи. Их действие основано на зависимости тока самостоятельного разряда, возникающего в разреженном газе в скрещенных магнитном (напряжённостью Н) и электрическом полях, от давления газа. Этими вакуумметрами можно измерять сверхвысокий вакуум (до 10-12 Па).

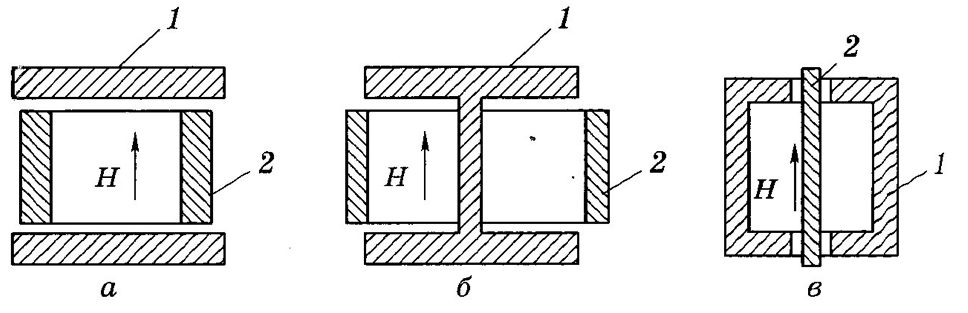

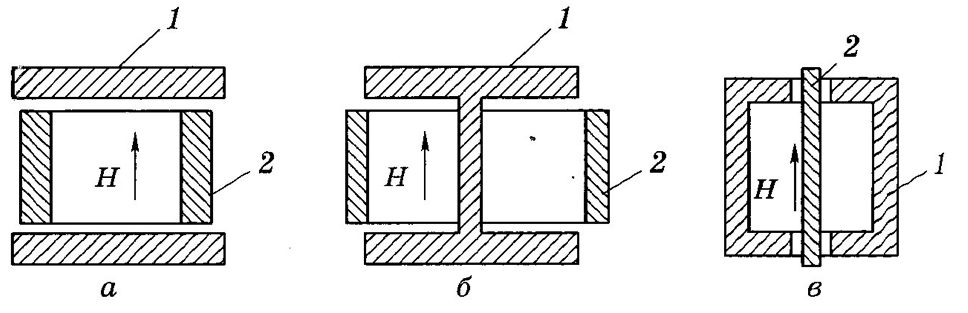

Электродная система прибора состоит из катода и анода (рис. 1). Торцы системы закрыты дисками, соединенными с катодом для предотвращения выхода заряженных частиц в осевом направлении. На анод подается напряжение в несколько киловольт, катод соединяется с усилителями постоянного тока и находится под нулевым потенциалом. Электроды помещаются в осевое магнитное поле. В результате действия электрических и магнитных сил образующиеся свободные электроны движутся по замкнутым траекториям в пространстве между катодом и анодом, попадая на анод только вследствие столкновения c молекулами газа.

Рис. 1 Магнитные электроразрядные преобразователи:

а — манометр Пеннинга; б — магнетронный; в — инверсно-магнетронный; 1 — катод; 2 — анод

Образовавшиеся при столкновениях ионы, траектории которых слабо искривляются магнитным полем, движутся к катоду, а электроны, в свою очередь, начинают вращаться в пространстве катод — анод, вызывая ионизацию; возникает газовый разряд. По значению разрядного тока можно судить о разрежении.

Электроразрядные вакуумметры не имеют накаливаемого катода (это удобно для измерения разрежения, например, в криогенных системах) и обладают большой чувствительностью.

Недостатки: медленное возникновение самостоятельного газового разряда при низких давлениях, необходимость очистки электродов при работе прибора в вакуумных установках, которые содержат пары масел. Ионизационные и магнитные электроразрядные вакуумметры часто подключают к одной вакуумной системе, что позволяет последовательно включать в работу тот или иной прибор и управлять вакуумированием. Погрешность магнитных электроразрядных вакуумметров – 60 % и более. `

Особенности магнитных преобразователей:

они не содержат накаленных деталей и поэтому могут включаться при любых давлениях;

наличие паров масла и других органических загрязнений нарушает нормальную работу датчика;

при высоких давлениях в вакуумной системе может наблюдаться катодное распыление, что приводит к искажению результатов измерения.

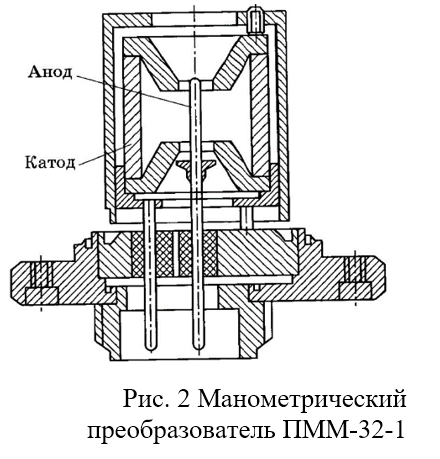

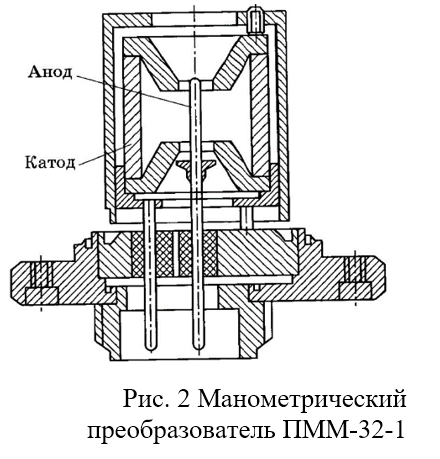

На рис. 2 показана конструкция широко применяемого в вакуумных установках манометрического преобразователя ПММ-З2-1. Он представляет собой инверсно-магнетронный датчик с холодным катодом и служит для преобразования сигнала давления в диапазоне 1,3·10-7 ...1,3 Пa в электрический сигнал постоянного тока 7·10-10...2·10-3 А.

Действие манометрического преобразователя основано на возможности поддержания разряда в разрядном промежутке датчика, образованном стержневым анодом и окружающим его коаксиальным цилиндром с закрытыми торцами, являющимися катодом. Поле с магнитной индукцией 0,11 Тл, создаваемой магнитной системой, одновременно являющейся катодом‚ направлено вдоль оси разрядного промежутка. На анод подается напряжение 2500 В. Катод соединяется c входом измерительного блока вакуумметра БМВ- 8. Действие манометрического преобразователя основано на возможности поддержания разряда в разрядном промежутке датчика, образованном стержневым анодом и окружающим его коаксиальным цилиндром с закрытыми торцами, являющимися катодом. Поле с магнитной индукцией 0,11 Тл, создаваемой магнитной системой, одновременно являющейся катодом‚ направлено вдоль оси разрядного промежутка. На анод подается напряжение 2500 В. Катод соединяется c входом измерительного блока вакуумметра БМВ- 8.

14. Основы конструирования вакуумных систем. Принципиальная схема средневакуумной установки.

Конструирование вакуумных камер. Одной из основных частей вакуумной системы установок является рабочая камера, которая предназначена для проведения технологических процессов a условиях вакуума. Внутри камеры монтируются различные приспособления. Необходимые для проведения тех или иных процессов. Основными элементами камеры являются: обечайка (корпус), днище, устройства водяного охлаждения, фланцы и патрубки.

Форма рабочей камеры определяется технологическими требованиями, предъявляемыми к той или иной установке, а также конструктивными соображениями и может быть цилиндрическая, коническая, сферическая, коробчатая и др.

При конструировании сварных и паяных рабочих камер следует руководствоваться следующими основными правилами:

общая длина швов должна быть возможно меньшей, так как они являются наиболее вероятным местом возникновения течи;

не допускать встречных (перекрестных) швов; швы должны быть смещены по отношению друг к другу на величину свыше трехкратной толщины обечайки и не менее на 100 мм между осями швов;

все швы должны иметь хороший доступ для контроля на герметичность и в случае надобности для устранения дефектов шва;

отверстия для сварки патрубков по швам обечайки делать не рекомендуется;

Вакуумные камеры, как правило, имеют днища и крышки. Днищем называется деталь камеры, которая ограничивает ее с какой-либо стороны и неразъёмно соединена с ней. В вакуумных камерах днища обычно привариваются или припаиваются к обечайкам и составляют с ними одно целое. Днища в зависимости от конкретных требований к аппаратуре бывают эллиптическими. Коническими, плоскими и сферическими.

В отличие от днищ, неразъемно соединенных с обечайкой. Крышки являются отъемными частями, предназначенными для удобства загрузки и выгрузки камеры во время эксплуатации, a также для ее осмотра, чистки, ремонта и т.д. По конструкции крышки бывают плоские, эллиптические, сферические и др.

Очень часто вакуумные камеры установок имеют устройства водяного охлаждения стенок. Эго бывает необходимо для компенсации тепловой энергии, выделяющейся внутри камеры при проведении высокотемпературных технологических процессов. Водяное охлаждение предотвращает от коробления и поводок стенок корпуса из-за неравномерности его нагрева, a также препятствует выделению тепла в рабочее помещение. Иногда эти же устройства используются для обогрева камер путем пропускания через них горячей воды.

Вакуумные камеры выполняются из листового приката. При этом используются металлы, обеспечивающие высоко герметичные и механически прочные сварные швы. В качестве конструкционных материалов для вакуумных камер применяются углеродистые и легированные стали, а также медь и алюминий.

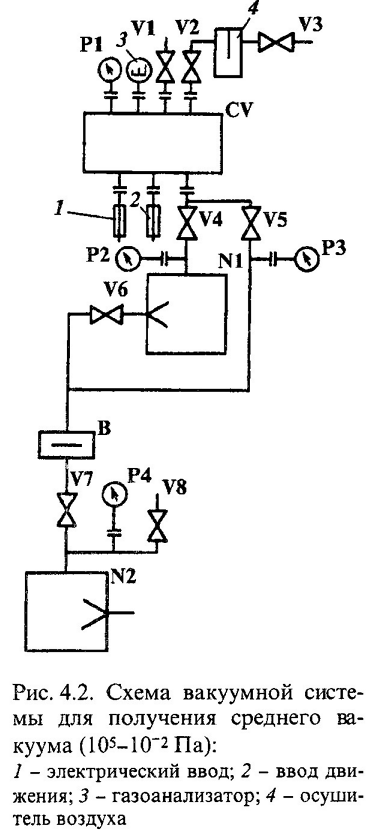

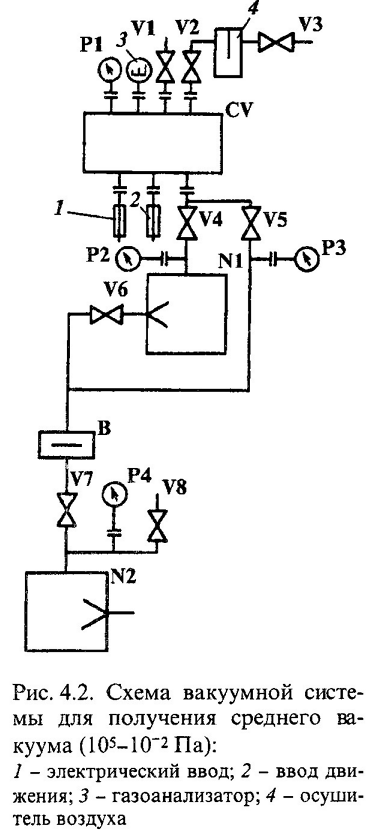

Вакуумная система для получения низкого и среднего вакуума (рис. 4.2) включает два вакуумных насоса: насос N2 предназначен для создания предварительного разрежения, насос N1 — для получения среднего вакуума. Для получения низкого вакуума используется форвакуумный насос (механический объемный или адсорбционный). В качестве насоса для получения среднего вакуума можно применять двухроторный, пароэжекторный или адсорбционный насосы. Вакуумная система для получения низкого и среднего вакуума (рис. 4.2) включает два вакуумных насоса: насос N2 предназначен для создания предварительного разрежения, насос N1 — для получения среднего вакуума. Для получения низкого вакуума используется форвакуумный насос (механический объемный или адсорбционный). В качестве насоса для получения среднего вакуума можно применять двухроторный, пароэжекторный или адсорбционный насосы.

Вначале включается форвакуумный насос N2. После выхода насоса на рабочий режим открываются клапаны V7 и V6 и производится откачка форвакуумным насосам газа из рабочего пространства более высоковакуумного насоса N1. Манометрический преобразователь P4 используется для контроля за работой насоса N2, ловушка В -для предотвращения проникновения паров масла из насоса N2 в вакуумную систему.

Затем включится насос N1, рабочее давление в котором контролируется манометрическим преобразователем Р2. После выхода насоса N1 на рабочий режим открывается клапан V4 и осуществляется откачка газа из вакуумной камеры СV. Предусматривается возможность форвакуумной откачки рабочей камеры через V5, минуя насос N1. При мом в рабочей камере создаётся низкий вакуум.

Вакуумная камера снабжена электрическими 1 и механическими 2 вводами, манометрическим преобразователем Р1, газоанализатором 3, клапаном V1 для подключения течеискателя, клапанами V2 и V3 c осушителем 4 для напуска воздуха. Осушитель предназначен для предотвращения попадания в вакуумную камеру паров воды, содержащихся в атмосферном воздухе.

15 Требования к герметичности вакуумных систем. Характеристика основных методов течеискания.

Для систем, находящихся под постоянной откачкой, параметрами, определяющими герметичность, являются необходимое равновесное давление и эффективная быстрота откачки. Для изолированных вакуумных систем требования к герметичности определяются их объёмом и допускаемым возрастание давления во времени.

В вакуумных системах, подлежащих контролю герметичности должен быть обеспечен доступ пробного газа ко всем поверхности оболочек, отделяющих вакуумный объём от атмосферы, сварным шмат, разборным и неразборным уплотнениям. В конструкциях технологического вакуумного оборудования обычно предусматривают возможность секционирования системы в процессе течеискания для быстрого нахождения участков с течью.

Конструкция вакуумный системы не должна иметь плохо откачиваемых полостей, так как в них может задерживаться пробный газ, вызывающий повышенный уровень фонового сигнала течеискателя. В местах явнго образования полостей (например, за резьбовым соединением) следует предусматривать прорези или проточки, обеспечивающие их эффективную откачку.

|

|

|

Скачать 3.17 Mb.

Скачать 3.17 Mb.

жекторный насос

жекторный насос  -нагреватель

-нагреватель многоступенчатый паромасляный насос)

многоступенчатый паромасляный насос) манометре с закрытым коленом (б) перед заполнением рабочей жидкостью получают давление Рср«0, что позволяет непосредственно измерять абсолютное давление газа в вакуумной системе. В этом случае показания прибора не зависят от атмосферного давления. При измерении малых давлений (менее 2 • 104 Па) манометр с закрытым коленом имеет меньшие габариты, чем манометр с открытым коленом.

манометре с закрытым коленом (б) перед заполнением рабочей жидкостью получают давление Рср«0, что позволяет непосредственно измерять абсолютное давление газа в вакуумной системе. В этом случае показания прибора не зависят от атмосферного давления. При измерении малых давлений (менее 2 • 104 Па) манометр с закрытым коленом имеет меньшие габариты, чем манометр с открытым коленом. омпрессионный манометр Мак-Леода состоит из измерительного баллона 2 с закрытым капилляром К1, резервуара с ртутью /, соединительного трубопровода 3 со сравнительным капилляром К2. Через азотную ловушку 4 манометр подключается к вакуумной системе. Баллон 2 перед началом измерений соединяется с вакуумной системой через трубку 3. Из баллона / под давлением атмосферного воздуха ртуть поднимается вверх по трубке Т, отключает баллон 2 от вакуумной системы и сжимает заключенный в баллоне газ до давления, которое можно измерить по разности уровней ртути в капиллярах К1 и К2 (оба диаметром dk). После компрессии давление измеряется точно так же, как в обычном ртутном манометре с закрытым коленом.

омпрессионный манометр Мак-Леода состоит из измерительного баллона 2 с закрытым капилляром К1, резервуара с ртутью /, соединительного трубопровода 3 со сравнительным капилляром К2. Через азотную ловушку 4 манометр подключается к вакуумной системе. Баллон 2 перед началом измерений соединяется с вакуумной системой через трубку 3. Из баллона / под давлением атмосферного воздуха ртуть поднимается вверх по трубке Т, отключает баллон 2 от вакуумной системы и сжимает заключенный в баллоне газ до давления, которое можно измерить по разности уровней ртути в капиллярах К1 и К2 (оба диаметром dk). После компрессии давление измеряется точно так же, как в обычном ртутном манометре с закрытым коленом. рубка Бурдона

рубка Бурдона енсор датчика «Баратрон» состоит из металлической ячейки, разделенной на две части туго натянутой плоской металлической диафрагмой, с одной стороны которой расположены электроды. Электроды с диафрагмой образуют две переменные емкости, которые включены в плечи измерительного моста. Когда давление по обеим сторонам диафрагмы одинаково, мост сбалансирован. Изменение давления в одной из камер деформирует диафрагму и изменяет емкости, разбалансируя мост. Полученный сигнал дисбаланса усиливается и демодулируется, образуя на выходе сигнал постоянного тока. Сейчас все сенсоры изготавливаются с электродами, расположенными с одной стороны от диафрагмы. Таким образом, газ, давление которого необходимо измерить, будет находиться в контакте только с камерой, выполненной из нержавеющей стали. Это позволяет проводить измерения, не зависящие от рода газа, и использовать датчик для измерения давления загрязнённых, коррозионных, агрессивных, радиоактивных газов, смесей газов неизвестного состава ,а так же очень чистых газов.

енсор датчика «Баратрон» состоит из металлической ячейки, разделенной на две части туго натянутой плоской металлической диафрагмой, с одной стороны которой расположены электроды. Электроды с диафрагмой образуют две переменные емкости, которые включены в плечи измерительного моста. Когда давление по обеим сторонам диафрагмы одинаково, мост сбалансирован. Изменение давления в одной из камер деформирует диафрагму и изменяет емкости, разбалансируя мост. Полученный сигнал дисбаланса усиливается и демодулируется, образуя на выходе сигнал постоянного тока. Сейчас все сенсоры изготавливаются с электродами, расположенными с одной стороны от диафрагмы. Таким образом, газ, давление которого необходимо измерить, будет находиться в контакте только с камерой, выполненной из нержавеющей стали. Это позволяет проводить измерения, не зависящие от рода газа, и использовать датчик для измерения давления загрязнённых, коррозионных, агрессивных, радиоактивных газов, смесей газов неизвестного состава ,а так же очень чистых газов.

Втермопарном преобразователе (а) температура нити 1 измеряется термопарой 2. Электроды расположены в стеклянном или металлическом баллоне 3, имеющем патрубок для подключения к вакуумной системе.

Втермопарном преобразователе (а) температура нити 1 измеряется термопарой 2. Электроды расположены в стеклянном или металлическом баллоне 3, имеющем патрубок для подключения к вакуумной системе.