отчет по практике. Отчет по практике. Структурная карта месторождения (по месту практики)

Скачать 477.73 Kb. Скачать 477.73 Kb.

|

|

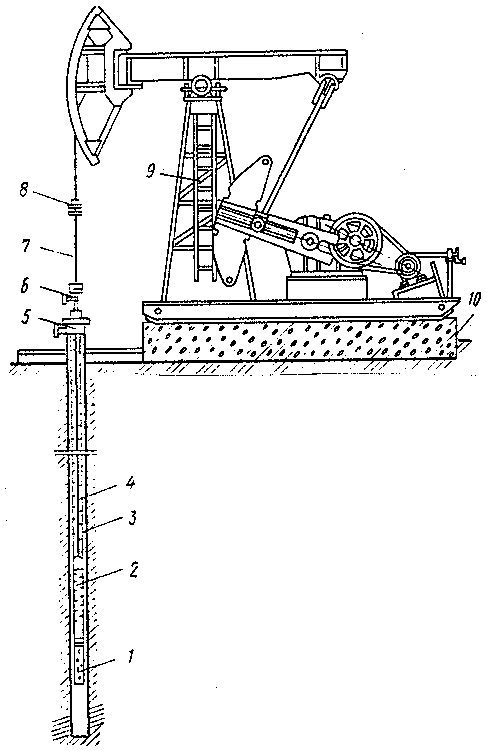

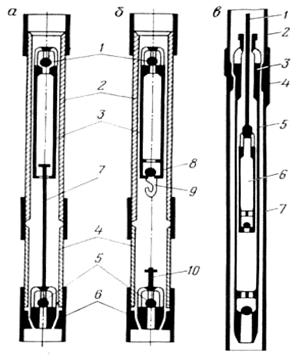

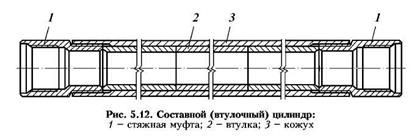

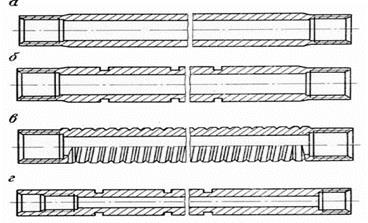

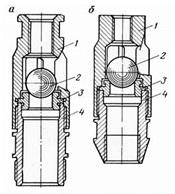

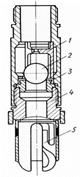

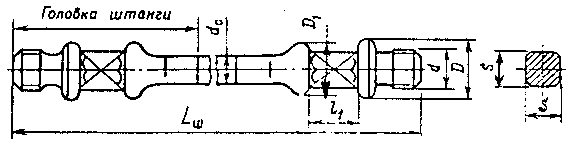

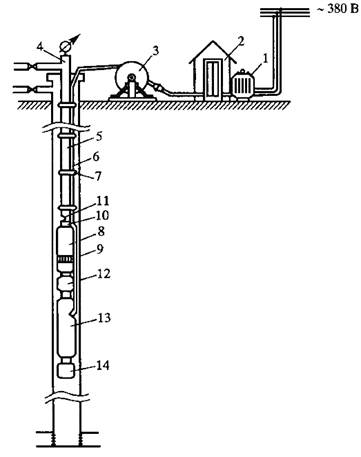

Показатели разработки залежи (продуктивного пласта). Чутырская площадь разрабатывается с 1972 г. В эксплуатации три объекта: верейский, башкирский и визейский. Башкирский и визейский разбурены самостоятельными сетками, верейский разрабатывается единичными скважинами, переведенными с нижележащих объектов. Основной по величине запасов и по объемам добычи башкирский объект обеспечивает 97,4% накопленной добычи по площади. Запасы турнейской залежи, числящиеся на государственном балансе, выработаны. Башкирский объект. Башкирский объект введен в промышленную эксплуатацию в 1972 г. Объект многопластовый (пласты А4-0+1-8), по пластам А4-0+1-А4-5 осложнен газовыми шапками. Продуктивные пласты образуют единую гидродинамическую систему и при подсчете запасов объединены в один подсчетный объект - А4-0+1-8. Первоначально на объект была реализована блоковая 3-х рядная система разработки с расстоянием между скважинами 600 м. В последующем, в высокопродуктивных зонах проектная сетка была уплотнена до 400 м между добывающими скважинами внутри блоков и 250 м между нагнетательными скважинами в разрезающих рядах. С 2003 г. реализуются мероприятия по переходу на однорядную систему. В целом реализованная система разработки соответствует запроектированной. С начала разработки объекта добыто 50699,4 тыс. т нефти (78% от НИЗ). Текущий КИН - 0,309 (утвержденный 0,396). Объект находится в стадии падающей добычи. В 2016 г. добыто 627,3 тыс. т нефти (темп отбора от НИЗ – 0,97%), 10415,6 тыс. т жидкости, обводненность продукции составила 94,0%. Среднегодовой дебит по нефти - 5,8 т/сут, по жидкости – 96.7 т/сут. Объект обеспечивает основной объем добычи по Чутырской площади – 97,4%. Динамика добычи нефти имеет вид «классической кривой». Период роста добычи соответствует периоду интенсивного разбуривания объекта. Период стабилизации добычи отмечен характерной «полочкой» (1980-1982 гг.), далее - период снижения добычи (падение от 5,5% до 15,2%), связанный с интенсивным ростом обводненности. Рост добычи с 2003 г. обусловлен проводимыми геолого-техническими мероприятиями. Динамика добычи жидкости повторяет динамику закачки, что косвенно указывает на неравномерный характер фронта вытеснения, наличие большого количества промытых зон и поступление закачиваемой воды к добывающим скважинам. Обводненность зависит от интенсивности заводнения. Наиболее высокие темпы обводнения (абсолютный годовой прирост 2,5-10,8%) совпадают с периодом интенсивного освоения системы ППД (1976-1994 гг.). В этот период, очевидно, шло формирование основных каналов фильтрации, сопровождавшееся прорывами закачиваемой воды и преждевременному обводнению добывающих скважин. В 1995-2001 гг. ограничение объемов закачки позволило стабилизировать обводненность и обеспечить некоторое ее снижение. С 2002 г. вновь наметилась тенденция к росту обводненности, связанная с оптимизацией работы фонда и увеличением объемов закачки. Динамика дебитов повторяет динамику добычи. Максимальные дебиты по нефти получены в первые два года разбуривания - 48,0 т/сут и 37,8 т/сут, когда разбуривались наиболее продуктивные участки. После достижения максимума добычи (1982 г.) отмечается снижение дебита по нефти, обусловленное ростом обводненности. Увеличение дебитов по нефти с 2003 г. связано с проведением геолого-технических мероприятий. По основным показателям разработки - отборам нефти, жидкости, объемам закачки, средним дебитам по нефти и жидкости наблюдается, преимущественно, превышение прогнозной оценки. Годовые отборы нефти превышают прогнозные показатели на 0,3-3,5%, что обеспечивалось более высокими дебитами по нефти (2012 гг.), за счет проведения геолого-технических мероприятий, большим действующим фондом и более высоким коэффициентом эксплуатации (2013-2014 гг.). Фактическая добыча нефти за 2015 г. соответствует проектной, за 2016 – выше проектной. Прогнозная обводненность в 2012-2013 гг. выше проектной, в 2014 – чуть ниже, в 2015-2016 соответствует проектной. В 2012 г. имело место отставание действующего добывающего фонда от проектного, что было вызвано пребыванием значительной части скважин в бездействии и консервации. В 2013-2014 гг. действующий фонд превышает проектный на 8 единиц, из бездействия, консервации и контрольного фонда введены 20 скважин. В 2015-2016 гг. действующий фонд меньше проектного на 2-11 единиц. В 2013 г. пробурена 1 скважина, что не предусматривалось проектом. Средний дебит скважины за первый год эксплуатации составил 13,5 т/сут. Проектные объемы бурения на 2014 г. не выполнены (3 скважины). Средние дебиты скважин по нефти на уровне проектных. Большие по сравнению с проектом отборы жидкости полностью компенсировались объемами закачки. В продуктивные пласты закачивалось больше воды, чем предусматривалось проектом. Отклонение текущей компенсации составляло +2,3-6,4% от проектной. В связи с уточнением проектных уровней, накопленные показатели с начала разработки на уровне проектных: отклонения по нефти - +0,02%, по жидкости + 0,44%, закачке +0,06%. Объект разрабатывается с поддержанием пластового давления. Реализована блоковая трехрядная система заводнения с очагами внутри блоков. Освоение системы ППД началось с 1973 г., на второй год после начала разбуривания. На начальном этапе освоение системы ППД велось весьма интенсивными темпами (текущая компенсация достигала 131-139%). В этих условиях эксплуатация многопластового объекта, представленного карбонатными коллекторами с высокой неоднородностью, сопровождалась формированием неравномерного фронта вытеснения и преждевременным обводнением добывающих скважин. Последнее доказывается проводимыми промыслово-геофизическими исследованиями. В дальнейшем, с целью совершенствования реализованной системы заводнения, осуществлялся комплекс мероприятий, включающий перенос фронта нагнетания и формирование на отдельных участках однорядной системы, по разрезу - выравнивание профилей приемистости, изоляцию промытых пластов и воздействие на низкопроницаемые пропластки, не вовлеченные в разработку или слабоохваченные вытеснением. С начала заводнения в продуктивные пласты закачано 246736,5 тыс. м3 воды, накопленная компенсация отборов жидкости составляет 119,1%, текущая – 118,3%. За всю историю под закачкой находилось 267 скважин. Накопленная закачка на 1 нагнетательную скважину составляет 953,1 тыс. м3. Средняя приемистость скважин за 2016 г. составляет 176,4 м3/сут. Скважины с более высокой приемистостью размещены преимущественно в центральной части, с меньшей - в краевых зонах, а также в южной, менее продуктивной части объекта. Распределение объемов закачки по площади носит неравномерный характер. Наиболее интенсивные темпы заводнения на центральных наиболее продуктивных участках, здесь же расположена и основная часть высокообводненного фонда. Краевые участки залежи менее охвачены воздействием. Охват воздействием по разрезу также неравномерен. При моделировании учтены результаты промыслово-геофизических исследований. Поскольку башкирский объект представляет собой единую гидродинамическую систему, представленные результаты имеют определенную степень погрешности и носят качественную оценку. Как видно из представленных данных, наиболее охвачены воздействием пласты А4-3, А4-4 и А4-2, А4-6, они же и наиболее промыты, и выработаны. Наращивание объемов закачки сопровождается увеличением объемов поступления воды в указанные пласты. Из чего следует, что для вовлечения в более активную разработку пластов, слабо охваченных воздействием, необходимы дополнительные мероприятия по выравниванию профилей приемистости и ограничению объемов закачки в промытые пласты. Энергетическое состояние залежи относительно стабильно. Средневзвешенное пластовое давление по залежи в целом поддерживается на уровне начального – 13,1 МПа (начальное 13,2 МПа). Вместе с тем, отмечаются участки как с пониженными, так и повышенными пластовыми давлениями. В этой связи, одним из направлений по повышению эффективности разработки объекта является управление заводнением, с предварительным проведением комплекса исследований по выявлению и изучению наиболее промытых зон и участков неохваченных воздействием. Схема установки скважинного штангового насоса (УСШН). ШСНУ включает: Наземное оборудование: станок-качалка (СК), оборудование устья. Подземное оборудование: насосно-компрессорные трубы (НКТ), насосные штанги (НШ), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.  Штанговая глубинная насосная установка (рис. 12) состоит из скважинного насоса 2 вставного или не вставного типов, насосных штанг 4, насосно-компрессорных труб 3, подвешенных на планшайбе или в трубной подвеске 8 устьевой арматуры, сальникового уплотнения 6, сальникового штока 7, станка качалки 9, фундамента 10 и тройника 5. На приеме скважинного насоса устанавливается защитное приспособление в виде газового или песочного фильтра 1. Скважинные штанговые насосы, их элементы. ШСН предназначены для откачивания из нефтяных скважин жидкости обводненностью до 99%, температурой не более 130С, содержанием сероводорода не более 50 мг/л, минерализацией воды не более 10 г/л. Скважинные насосы имеют вертикальную конструкцию одинарного действия с неподвижным цилиндром, подвижным металлическим плунжером и шариковыми клапанами. Насосы спускают в скважину на штангах и насосно-компрессорных трубах. Насос скважинный не вставной первого типа (НСН-1). Насос НСН-1 имеет два клапана и состоит из трех основных узлов: первый-цилиндр, который состоит из собственно цилиндра 2, патрубка-удлинителя 4 и седла конуса 6; второй – плунжер, в состав которого входят сам плунжер 3, шариковый нагнетательный клапан 1; третий – шариковый всасывающий клапан 5 с захватным штоком 7, головка которого находится в полости цилиндра. В скважину на НКТ спускается цилиндр насоса с седлом конуса 6. Затем в скважину на штангах спускают плунжер 3 со всасывающим клапаном 5, который висит на захватном штоке 7. Всасывающий клапан устанавливается в седло конуса, надавливая на него весом колонны штанг. Трехклапанный насос НСН-2 имеет три клапана и состоит так же, как и двухклапанный, из цилиндра, плунжера и всасывающего клапана. Второй нагнетательный клапан 8 устанавливается в нижней части плунжера 3, а под плунжером монтируется ловитель 9, который представляет собой муфту с крючкообразным захватом. Вместо захватывающего штока у всасывающего клапана имеется наконечник 10 с поперечной шпилькой на верхнем конце. Принципиальная схема скважинных штанговых насосов  а - не вставной насос с штоком типа НСН-1; б - не вставной насос с ловителем типа НСН-2; 1 - нагнетательные клапаны, 2 - цилиндры, 3 - плунжеры; 4 - патрубки-удлинители, 5 - всасывающие клапаны, 6 - седла конусов, 7 - захватный шток, 8 - второй нагнетательный клапан, 9 - ловитель, 10 - наконечник для захвата клапана; в - вставной насос типа НСВ-1: 1 - шток, 2 - ниппель, 3 - посадочный конус, 4 - замковая опора, 5 - цилиндр, 6 - плунжер, 7 - НКТ, 8 - всасывающий клапан. Насос скважинный вставной первого типа (НСВ-1) (рис.3 в). Вставные насосы типа НСВ-1 чаще применяются для эксплуатации скважин с глубиной подвески до 2500 м. Вставной насос состоит из трех основных узлов: цилиндра, плунжера и замковой опоры цилиндра. Цилиндр насоса 5 на нижнем конце имеет всасывающий клапан 8, закрепленный наглухо, а на верхнем конце – конус 3, который входит в замковую опору 4 и герметизирует НКТ. Плунжер 6 подвешивается к колонне штанг с помощью штока 1 так, чтобы при ходе вниз он не доходил до всасывающего клапана, а при ходе вверх не доходил до ниппеля 2. Ниппель устанавливается на верхнем конусе и служит для направления штока 1. Под замковой опорой 4, которая закреплена на нижнем конце подъемных НКТ 7, монтируется направляющая труба, которая обеспечивает правильную установку насоса. Цилиндр в сборе с плунжером и клапанами спускается в скважину на штангах. Цилиндры насосов. Цилиндры глубинных насосов собираются из отдельных коротких чугунных или стальных втулок 2 длиной 300 мм, вставляемых на специальной оправке в кожух 3 и сжатых с торцов муфтами 1 кожуха. Число втулок в насосах НСН-1 от 2 до 7, а в насосах НСВ-1 – от 9 до 27. Составной цилиндр  Плунжеры. Плунжеры глубинных насосов изготавливаются из цельнотянутых стальных труб. Длина плунжера 1200 мм, а толщина стенки в зависимости от диаметра от 5 до 9,5 мм. На концах плунжера делается внутренняя резьба для присоединения клапанов, переводников и т.д. Наружная поверхность плунжера тщательно шлифуется, покрывается хромом с целью повышения износостойкости, после чего полируется. Плунжеры изготовляют с гладкой поверхностью, с кольцевыми и винтовыми канавками на внутренней поверхности, а также с резиновыми уплотняющими кольцами. Плунжеры, применяемые для штанговых глубинных насосов  а – гладкий, б – с кольцевыми канавками, в – с винтовыми канавками, г – типа «пескобрей». Клапаны. В глубинных штанговых насосах применяют клапаны шаровой конструкции. Шаровой клапан состоит из шарика и седла шарика, изготавливаемых из легированной стали, с последующей термической обработкой для повышения твердости и износостойкости. Шарик должен плотно прилегать к седлу, что достигается притиркой рабочей поверхности седла, которое находится в контакте с шариком. Клапанные узлы  а - нагнетательный клапан для насосов НСН-1 (43, 55 и 68 мм); б - всасывающий клапан для насосов НСН-1 (43, 55 и 68 мм): 1 – клетка клапана, 2 – шарик, 3 – седло клапана, 4 –ниппель или ниппель-конус. Нижний нагнетательный клапан насосов НСН-2 с ловителем для захвата штока всасывающего клапана  – клетка клапана, 2 – шарик, 3 – седло, 4 - корпус ловителя; 5 - ловитель. Резьбовые соединения насосно-компрессорных труб и насосных штанг Конструкции изготавливаемых НКТ следующие: Муфтовые, гладкие с конической резьбой треугольного профиля по ГОСТ 633-80 (а); муфтовые гладкие высокогерметичные с конической резьбой трапецеидального профиля - тип НКМ по ГОСТ 63-80 (б); муфтовые, гладкие с конической резьбой треугольного профиля с повышенной пластичностью и хладостойкостью то ТУ 14-3-1534-87 (в); муфтовые, гладкие с конической резьбой треугольного профиля с узлом уплотнения из полимерного материала по ТУ 14-3-1534-87 (г); В соединении труб с треугольной резьбой (а) применяется резьба конусностью 1:16 с углом профиля 60. Прочность соединения до 70% от прочности тела трубы. Соединение недостаточно герметично из-за несовершенства конструкции. Расчетные величины предельных давлений составляют 2/3 практических. Трубы типа НКМ (б) характеризуются равнопрочностью резьбового соединения с телом трубы и высокой герметичностью. Герметичность обеспечивается коническим и торцевым уплотнением типа «металл-металл». Увеличенный шаг резьбы позволяет ускорить сборку соединения в 2,5 раза по сравнению с треугольной резьбой. Трубы насосно‑компрессорные муфтовые гладкие:  а – с конической резьбой треугольного профиля; б – с конической резьбой трапециидального профиля; в – с конической резьбой треугольного профиля с повышенной пластичностью и хладостойкостью; г – с конической резьбой треугольного профиля с узлом уплотнения из полимерного материала Эксплуатационная долговечность НКТ гладких труб с резьбой треугольного профиля с повышенной пластичностью и хладостойкостью на 40% выше, чем по ГОСТ 633-80. НКТ гладкие с резьбой треугольного профиля с узлом уплотнения из полимерного материала отличаются высокой герметичностью и меньшим коррозионным износом резьбы. Эксплуатационные характеристики труб аналогичны по ГОСТ 633-80. Насосная штанга  Насосная штанга представляет собой стальной стержень круглого сечения диаметром 12, 16, 18, 22 и 25 мм с высаженными концами. На концах штанги имеется участок квадратного сечения для захвата под ключ при свинчивании-развинчивании, и выполнена резьба метрическая специальная, причем резьба накатывается. Штанги соединяются между собой муфтами. Муфты штанговые выпускаются: соединительные типа МШ – для соединения штанг одинакового размера и переводные типа МШП – для соединения штанг разного диаметра. Схема установки электроцентробежного насоса (УЭЦН) Установка ЭЦН является сложной технической системой и, несмотря на широко известный принцип действия центробежного насоса, представляет собой совокупность оригинальных по конструкции элементов. Принципиальная схема УЭЦН приведена на рисунке ниже.  Принципиальная схема УЭЦН Установка состоит из двух частей: наземной и погружной. Наземная часть включает автотрансформатор 1, станцию управления 2, иногда кабельный барабан 3 и оборудование устья скважины 4. Погружная часть включает колонну НКТ 5, на которой погружной агрегат спускается в скважину, бронированный трехжильный электрический кабель 6, по которому подается питающее напряжение погружному электродвигателю и который крепится к колонне НКТ специальными зажимами 7. Погружной агрегат состоит из многоступенчатого центробежного насоса 8, оборудованного приемной сеткой 9 и обратным клапаном 10. Часто в комплект погружной установки входит сливной клапан 11, через который сливается жидкость из НКТ при подъеме установки. В нижней части насос сочленен с узлом гидрозащиты (протектором) 12, который, в свою очередь, сочленен с погружным электродвигателем 13. В нижней части электродвигатель 13 имеет компенсатор 14. |