продольная прокатка. Сущность процесса прокатки и его классификация

Скачать 124.76 Kb. Скачать 124.76 Kb.

|

|

Введение Производство металла имеет большое значение для развития народного хозяйства и роста благосостояния людей. От успешного развития металлургии в значительной мере зависит обеспечение металлом машиностроения, машиностроительства, транспорта, сельского хозяйства и других областей народного хозяйства. Технологический процесс получения готового проката является завершающей стадией металлургического производства. Через прокатные цеха проходит почти вся сталь, выплавляемая в сталеплавильных цехах, поэтому наряду с увеличением производства проката существует проблема повышения эффективности прокатного производства и качества готового продукта. Особенностью развития прокатного производства является переход к непрерывным процессам прокатки. Это позволяет существенно увеличить производительность прокатных станов и качество их продукции. Обеспечение непрерывной схемы прокатки требует существенного повышения уровня автоматизации технологических процессов и обеспечения оптимальности управления. Управление технологическим процессом, проблема выбора оптимальной технологии связаны с выбором критерия оценки качества. Задачу выбора таких критериев можно определить как задачу определения качества технологического процесса. Актуальность темы реферата состоит в том, что с увеличением производства проката существует проблема повышения эффективности прокатного производства и качества готового продукта. Таким образом, процесс прокатки является.

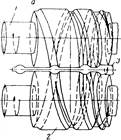

Прокатка — процесс пластического деформирования тел на прокатном стане между вращающимися приводными валками(часть валков может быть неприводными). Слова "приводными валками" означают, что энергия, необходимая для осуществления деформации, передается через валки, соединённые с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения. Прокатка относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат)разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением прокатка служит не только для получения нужной формы изделия, но и для формирования у него определенной структуры и свойств. Классификация процессов прокатки Процессы прокатки классифицируют по следующим признакам:

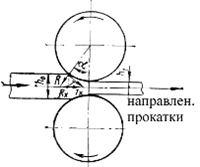

Способ продольной прокатки является наиболее распространенным. При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счет сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) между валками. При этом способе прокатки полоса перемещается только вперед, то есть совершает только поступательное движение. В зависимости от калибровки валков форма поперечного и продольного сечения проката может быть разной. Таким способом получают листы, плиты, ленту, фольгу, сортовой прокат, периодические профили, гнутые профили и др. Продольная прокатка — прокатка, при которой деформация обрабатываемого изделия происходит между валками, вращающимися в противоположных направлениях и расположенными в большинстве случаев параллельно один другому. Силы трения, возникающие между поверхностью валков и прокатываемым металлом, втягивают металл в межвалковое пространство. При этом металл подвергается пластической деформации:

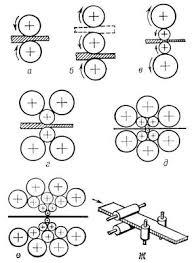

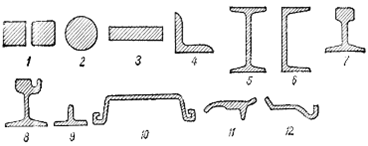

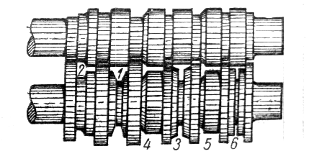

Прокатку производят на металлургических заводах и машиностроительных заводах, при этом получают прокат - готовые изделия или заготовки для последующей обработки ковкой, штамповкой прессованием, волочением или резанием. В прокат перерабатывается около 80% всей выплавляемой стали и большую часть цветных металлов. В зависимости от вида проката его делят на: сортовой, листовой, трубный и специальный. Сортовой прокат общего назначения сортовой прокат специального назначения и листовой прокат имеют одинаковое сечение по всей длине. Трубы в зависимости от технологии изготовления делят на бесшовные и сварные. К специальным видам проката относят: цельнокатаные колеса, бандажи, валы, шары, зубчатые колеса, сверла и др.  Рис. Виды профилей сортового проката При прокатке нагретые или холодные заготовки - слитки, блюмы, слябы пропускают между вращающимися валками прокатных станов. Существуют три основных вида прокатки, продольная (для сортовых и фасонных профилей), поперечная и поперечно-винтовая (для тел вращения). При продольной прокатке (рис.) валки вращаются в разные стороны, деформируя заготовку: толщина её уменьшается, а длина и ширина увеличиваются. Важнейшим технологическим показателем при прокатке является обжатие.  Рис. Схема продольной прокатки Абсолютное обжатие h=h0-h1; относительное обжатие вычисляют по формуле Относительное обжатие за один проход зависит от угла захвата и составляет 10 - 60%. Можно найти, что h = D(1-cos), т.е. абсолютное обжатие увеличивается с увеличением диаметра валков D и угла захвата Во время деформации заготовка находится под действием двух основных сил: силы трения Т между валком и заготовкой и силы реакции R: Для увеличения коэффициента трения при прокатке производят насечку валков. Угол захвата в насеченных валках 27 - 340, при прокатке сортового материала - 22 - 240, при горячей прокатке листов - 15 - 220, при холодной - 3 - 80. Для горячей прокатки сталь нагревают до температуры выше линии GSK (диаграмма Fe-C); медь, алюминий и их сплавы также прокатывают в горячем состоянии. Из горячекатаной заготовки (лист толщиной 1,25 мм) холодной прокаткой получают тонкие изделия до 0,1 мм и меньше.  Рис. Калибровка валков для прокатки тавровой балки Валки для прокатки отливают из закаленного чугуна или выковывают из углеродистой и легированной стали. Их делают гладкими или калиброванными, с канавками (ручьями) по окружности. Первые применяют при прокатке листов, вторые - для сортового и фасонного проката. Профиль, составляемый смежными ручьями двух валков, называют калибром. Прокатные станы различают по назначению, количеству валков и схеме их расположения. По назначению прокатные станы делятся на обжимные, заготовительные, сортовые, листовые и специальные. В начале слиток или прессованную заготовку обрабатывают на обжимном стане, затем на заготовительном и, наконец, на сортовом, листовом или специальном. По количеству валков и их расположению станы делятся на двух-, трех-, четырех-, многовалковые и универсальные. Универсальные станы имеют горизонтальные и вертикальные валки и обеспечивают обжатие с четырех сторон. Существуют также следующие виды станов. Блюминг является двухвалковым реверсивным станом. На блюминге стальные слитки весом 5 - 15 т прокатываются на блумы (квадратные заготовки) сечением от 150х150 мм до 450х450 мм. На слябинге слитки весом 7 - 25 т прокатываются на слябы (листовые заготовки) толщиной от 125 до 225 мм и длиной до 5000 мм. Средняя годовая производительность блюминга или слябинга около 1.5 млн. т. Сортовые станы предназначены для прокатки сортовых и фасонных профилей. В соответствии с размерами проката сортовые станы делят крупносортовые, среднесортовые и мелкосортовые. У сортовых станов в отличие от блюминга не одна, а несколько рабочих клетей с валками. В цехах холодной прокатки рулоны горячекатаной листовой стали сначала разматывают для травления (обычно серной кислотой), чтобы снять окалину. После холодной прокатки листы отжигают для устранения наклепа, затем дрессируют и разрезают. Дрессировкой на

Станы для производства сварных труб - трубосварочные станы представляют систему машин для формовки заготовки в трубу и последующей сварки (электродуговой или электроконтактной)[4]. Заключение Прокатка — один из самых распространённых видов обработки металлов давлением. Заключается в обжатии металла между двумя, реже тремя, вращающимися в разные стороны валками. Силами трения заготовка затягивается в зазор между валками и обжимается по высоте. Тангенс угла захвата равен коэффициенту трения. После прокатки отношение площади сечения заготовки к площади сечения готового профиля равно отношению длины готового профиля к длине исходной заготовки ( то есть объем при прокатке не изменяется) без учёта потерь по переделу и называется коэффициентом вытяжки. Прокаткой получают прокат различного назначения. Если температура прокатки выше температуры рекристаллизации, то прокатку называют горячей. Если температура прокатки ниже температуры рекристаллизации, то прокатку, в зависимости от температуры, называют тёплой, либо холодной. Список использованной литературы 1. Геллер Ю.А. Рахштадт А.Г. Материаловедение. Методы аʜализа, лабораторные работы и задачи. М.: Металлургия, 1984г. 2. Бернштейн М.Л.. Металловедение и термическая обработка ϲҭали.М.: Металлургия, 1983 3.Богодухова С.И., Бондаренко В.А. Технологические процессы машиностроительного производства. Оренбург, ОГУ, 1996 4.Жадаʜ В.Т., Полухин П.И. Материаловедение и технология материалов. М.: Металлургия, 1994 5. Лахтин Ю.М, В.П. Леонтьева. Материаловедение. М.: Машиностроение, 1990 |