Сварка является технологическим процессом, широко применяемая практически во всех отраслях народного хозяйства

Скачать 360.65 Kb. Скачать 360.65 Kb.

|

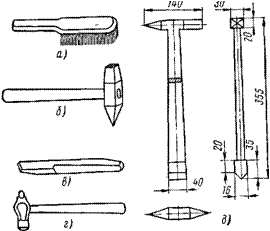

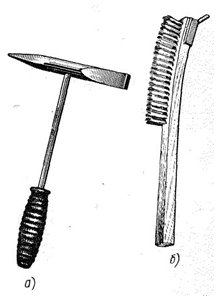

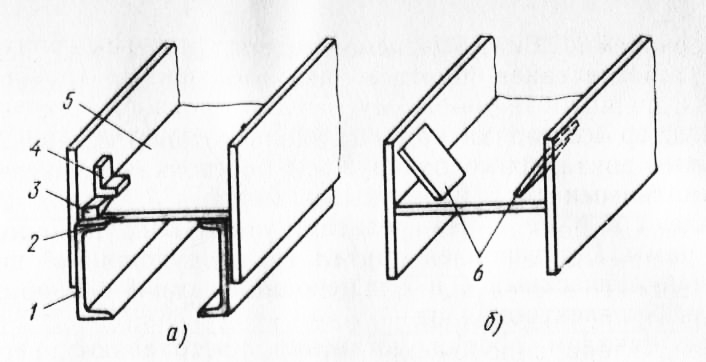

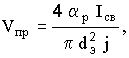

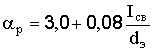

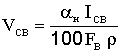

Введение На сегодняшний день сварочное производство занимает своё значительное место в машиностроении, строительстве и прочих трудовых сферах, которые включают в себя огромный объём работ и производство массивных конструкций. Благодаря сварочному производству, стало возможным существенное облегчение деталей. Сварка является технологическим процессом, широко применяемая практически во всех отраслях народного хозяйства. При изготовлении металлоконструкций, прокладке трубопроводов, установке технологического оборудования, на сварку приходится четвертая часть всех строительно-монтажных работ. Основным видом сварки является дуговая сварка. Сварка - экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения. Сварные конструкции характеризуются многими показателями и характеристиками, которые дают представление об их технических, технологических, эксплуатационных и экономических достоинствах и недостатков. Развитие машиностроительной отрасли предусматривает постоянное увеличение объема производства сварных конструкций, значительную часть которых составляют сварные балочные конструкции. В современных условиях к технологическим и эксплуатационным характеристикам балочных конструкций предъявляются высокие требования, поэтому производство этих изделий должно осуществляться с использованием наиболее передовых и эффективных технологий. В том числе, должны применяться современные технологии сварки, позволяющие обеспечить надежное и прочное соединение деталей из стали различных марок. Металлические конструкции из сварной балки экономически выгодны в строительстве зданий и сооружений. Использование сварных балок, в качестве строительных металлоконструкций каркасов, дает возможность не только облегчить элементы конструкции, имеющие неоправданно большой коэффициент запаса прочности, но и создать более экономичную форму опор и сечения отдельных элементов, тем самым уменьшить массу металлической конструкции. Процесс изготовления сварных двутавровых балок экономичен и успешно конкурирует с изготовлением балок способом прокатки. При необходимых прочностных характеристиках металлоконструкции должны быть технологичными, иметь невысокую стоимость, минимальную наветренную поверхность, удовлетворять эстетическим требованиям, а внешние поверхности конструкций должны быть гладкими для снижения возможности образования коррозии и удешевления окраски. Цель работы: описание технологического процесса изготовления двутавровой балки. Для выполнения заданной цели поставлены следующие задачи: - изучить литературу, необходимую для выполнения данной работы; - дать оценку современного состояния решаемой проблемы, основные и исходные данные для разработки письменной экзаменационной работы; - представить анализ сварной конструкции, подлежащей к изготовлению; - разработать требования, предъявляемые к сварной конструкции: материал, его обработка, виды сварочных материалов, способы контроля изделия, его сварных швов и испытание конструкции; - разработать технологический процесс с расчетами режимов ручной дуговой сварки плавящимся электродом; - представить расчет расхода материалов и расчета норм времени на сварочные работы; - разработать мероприятия по технике безопасности при выполнении сварочных работ с соблюдением правил электробезопасности, пожарной безопасности и промсанитарии. 1 Основная часть 1.1 Назначение и конструктивные особенности изделия Основное назначение сварных балок – это их использование в качестве металлических стальных конструкций для создания каркасов быстровозводимых зданий. Сварные балки применяются также и в межэтажных перекрытиях, стойках, эстакадах, подкрановых балках, покрытиях, рабочих площадках, мостах и в прочих металлических конструкциях. Особенно эффективное использование сварных балок в качестве многопролётных конструкциях огромных промышленных цехов и комплексов, и в прочих сооружениях. Сварные двутавровые профили нашли применение в машиностроении и строительстве, а тавровые пролёты - в судостроении. При изготовлении их мелкими партиями заводы вынуждены использовать примитивную малопроизводительную оснастку, и такие профили обходятся сравнительно дорого. Серийное производство сварных профилей в поточных линиях или автоматических станах, выполняющих весь цикл производства двутавра, позволяет поднять производительность труда и снизить стоимость балок. Большие специализированные заводы ориентированы на крупносерийное производство для крупных заказчиков, для этих целей они используют автоматизированные методы сваривания. Такие поточные линии могут оснащаться либо автоматизированными установками непрерывного действия, либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса. Наиболее широкое применение имеет двутавровый профиль с поясными швами, выполняемыми обычно сварочными автоматами под флюсом. Двутавр собирают из трех листовых элементов. При их заготовке, помимо правки, резки и зачистки кромок, часто предусматривают сборочную и сварочную операции для получения листового элемента требуемой длины и ширины. В этом случае к стыковым соединениям предъявляется требование полного и надежного проплавления с хорошим формированием усиления шва. Балки - конструктивные элементы, работающие в основном на поперечный изгиб. Балки двутаврового сечения используют, когда нагрузка приложена в вертикальной плоскости. Применяют при сооружении пролетных строений, перекрытий, мостов, при изготовлении кранов, металлических опор, эстакад и иных решетчатых конструкций. Двутавр – это металлическая балка (изделие), имеющее Н-образное сечение. Такая форма металлического бруса наиболее выгодна: с одной стороны, снижается подверженность изгибу, с другой – уменьшается вес металлоконструкции. Изготовляется стальная балка из низколегированной углеродистой стали). Двутавр изображен на рисунке 1.  а) б) Рисунок 1 – Сварная (а) горячекатаная и (б) двутавровая балка Преимущества использования сварных балок: снижение массы конструкций сварного двутавра до 35% по сравнению с горячекатаным за счет оптимального подбора составного сечения стальной балки; возможность применения в сечении сварной балки разных типов сталей полок и стенок (бистальная балка) наиболее напряженные участки балки изготавливаются из стали повышенной прочности, а наименее напряженные — из малоуглеродистой стали, позволяет снизить стоимость балки; возможность изготовления несимметричных, переменных, составных сечений стального двутавра, дает снижение веса конструкции до 10%; минимализация отходов на 25% за счет изготовления сварной балки требуемой длины; использование сварных балок позволяет: разнообразить архитектуру сооружений, увеличить широту пролета зданий, уменьшить вес несущих конструкций, повысить рентабельность проектов. Типы сварных швов: Т8, Т3 Сварная балка выпускается высотой (Н) от 200 до 3000 мм, толщина листа (t,s) от 8 до 50 мм, ширина полки 200-800 мм Сварные балки изготавливаются длиной от 3 до 12 м. Допускается изготовление балок длиной до 16.5 м. Расчетный вес указывается с точностью +/- 3 %. Окончательный вес определяется по факту изготовления. 1.2 Выбор материала и сортамента сталей элементов сварной конструкции Виды нестандартных балок: Перфорированная балка (облегченная балка с «окнами» в стенке с сохранением всех механических параметров). Балка переменного сечения (балка с изменением высоты стенки вдоль длины). Разнополочная балка (балка с различной шириной полок). Усиленная балка (балка, усиленная ребрами жесткости). Крановая балка. При изготовлении сварной балки используется лист марки стали Ст3пс Ст3сп Ст3сп5 09Г2С 09Г2С-12 10-15ХСНД. Характеристика выбранного материала по химическому составу механическим и технологическим свойствам. Остаточные напряжения в конструкции балки могут быть очень велики в последующем применении крана могут вызвать серьезные проблемы, вплоть до внезапного разрушения крана. Выявить эти напряжения на стадии производства крана и на готовом изделии практически невозможно. Такая ситуация может возникнуть и у известных и опытных производителей кранов по элементарным причинам «кривые руки» либо бракованный металл. Коробчатое сечение позволяет отказаться от применения раскосов дающих горизонтальную жесткость пролетному строению, что немало важно при больших пролетах крана. Немало важен для некоторых производств и внешний вид крана, который лучше при такой конструкции. Номенклатура материала применяемого для изготовления крана унифицирована и применяется в широком спектре грузоподъемности и пролета крана. Лист необходимый для изготовления, это более дешевый прокат на настоящий момент по сравнению с сортовым прокатом. Сортовой прокат, а особенно балки 24М, 30М, 36М, 45М не всегда есть в наличии на металлобазах, в случае если требуется сталь 09Г2С применяемая в изделиях с рабочей температурой окружающей среды от -40 да +40. Сечение типа короб более универсален, чем двутавр и позволяет оптимально расходовать материал, уменьшая или увеличивая толщину в нулевой зоне и на периферийных участках в зоне максимальных напряжений. Характеристика свариваемости стали. Для выбора материала сварной конструкции в первую очередь руководствуются такой характеристикой металла, как свариваемость. Под свариваемостью материалов понимается комплексная технологическая характеристика металла или сплава, которая отражает их реакцию на процесс сварки и показывает пригодность данного материала для получения надежного сварного соединения. Свариваемость определяется в первую очередь механическими испытаниями сварных швов на разрыв, изгиб, ударную вязкость и, кроме того, способностью материалов без образования трещин и значительного изменения свойств выдерживать быстрый нагрев до температуры плавления, значительное тепловое расширение, быстрое охлаждение и усадку при этом. Например, сталь должна обладать запасом вязкости при местных нагревах и высоких напряжениях и не быть склонной к хрупкому разрушению без проведения термической обработки. В некоторых случаях для определения свариваемости проводят специальные испытания сварных соединений в условиях, соответствующих реальным условиям их эксплуатации. Помимо сварных образцов испытывают и несварные образцы основного металла, применяя термическую обработку, чтобы воспроизвести изменение свойств материала аналогично происходящему во время нагревания при сварке. Испытание материалов на свариваемость необходимо при разработке. Свариваемость стали может быть определена также по содержанию химических элементов (С, Mo, V, Ni, Cr, Mn), влияющих на ее механические свойства. В этом случае пользуются эмпирической формулой, определяющей эквивалент углерода Сэкв: Сэкв = C + Mn/20 + Ni/15 + (Cr + Mo + V)/10, где Mn, Ni, Cr, Mo, V, С — содержание элементов в стали в весовых процентах по данным химического анализа. Для ручной дуговой, автоматической и полуавтоматической сварки эквивалент углерода не должен превышать 0,45%. При этом соотношении не обнаружено склонности стали к образованию горячих трещин. Если Сэкв более 0,45%, то для предотвращения образования трещин и закалочных структур применяют предварительный и сопутствующий подогрев и последующую термическую обработку. При сварке металлов малых толщин допускается предельное содержание Сэкв 0,55% без применения термической обработки. Свариваемость стали ухудшают примеси серы и фосфора, содержание которых свыше 0,035 и 0,04% соответственно повышает склонность к образованию трещин. По свариваемости стали подразделяют на: хорошо, удовлетворительно, ограниченно и плохо свариваемые (Приложение А). Сплав марки стали Ст3сп содержит: углерода - 0,9-1%, кремния - 0,05-0,17%, марганца - 0,4-0,65%, никеля, хрома - до 0,3% , серы и фосфора - до 0,05 и 0,04% соответственно. Сэкв = 0,9 + 0,5/20 + 0,3/15 + (0,3 + 0,05)/10 =0,23 Из уравнения видно, что сталь хорошо сваривается и не дает трещин, не требует предварительного нагрева. Для изготовления типовых и стандартных сварных конструкций чаще всего используются стали различных марок. Сталь марки Ст3сп - малоуглеродистая конструкция обыкновенного качества, (поставляется с гарантируемыми химическими и механическими свойствами), хорошо сваривается без ограничений, не дает закалочных структур. Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей. Высокая механическая устойчивость к деформациям позволяет с успехом применять листовой прокат данной марки стали. В работе для изготовления балки применяется сталь марки Ст3сп низкоуглеродистая, относится к группе хорошо свариваемых. Углерода в ней до 0,25 % , марганца 0,5% , кремния 0,35%. 1.3 Выбор и обоснование подготовительных операций Технологический процесс заготовок деталей из проката может включать следующие операции: правку, разметку, резку, обработку кромок и очистку под сварку. Правка осуществляется за счет создания местной пластической деформации и, как правило, производится в холодном состоянии. Для устранения волнистости листов и полос толщиной от 0,5 до 50мм широко используют многовалковые машины с числом валков больше пяти. Листы толщиной более 40 – 50мм обычно правят под прессом. Правка достигается в результате многократного изгиба при пропускании листов между верхним и нижним рядами валков, расположенных в шахматном порядке. Тонкие листы толщиной менее 0,5мм правят растяжением с помощью приспособлений на прессах или на специальных растяжных машинах. Правку мелко- и среднесортного и профильного проката производят на роликовых машинах работающих по той же схеме, что и листоправильные. Для изготовления решетки правка металла не осуществлялась, так как использовался новый профильный прокат. Очистка. В месте сварки деталей изделия кромки тщательно зачищают железной щеткой от грязи, масла, ржавчины которые приводят к образованию дефектов. От состояния поверхности свариваемых кромок значительной мере зависит качество сварных швов. Перед сваркой проверяют тщательность очистки стыкуемых кромок и прилегающих к ним поверхностей на ширину не менее 20 мм от окалины, ржавчины, краски, масла и зачистки этих участков до блеска. Для выполнения работы использовался следующий вспомогательный инструмент (рис. 2)   в) Рисунок 2 - Вспомогательный инструмент металлическая щетка (а), Молоток (б), зубило (в) Индивидуальная разметка трудоемка. Наметка более производительна, однако изготовление специальных наметочных шаблонов не всегда экономически целесообразна. Использование приспособлений для мерной разметки проката обеспечивает экономию времени. Слесарная операция заключается в нанесении на поверхность заготовки углублений (кернов) и линий (рисок), определяющих контуры изготовляемой детали или места, подлежащие обработке. По рискам с заготовки при обработке удаляют припуск. Разметку осуществляют главным образом в индивидуальном и мелкосерийном производствах. При разметке арматурного прутка был использован разметочный материал и измерительный инструмент: чертилка, керн, металлическая линейка, рулетка и штангенциркуль. Резка, разделка кромок. Резкой металлов называют отделение частей (заготовок) от сортового, листового или литого металла. Для поперечной резки фасонного проката применяют пресс-ножницы с фасонными ножами или дисковые пилы. В некоторых случаях применяют резку гладким диском. Сборка под сварку- это технологическая операция, обеспечивающая подлежащие сварке деталям необходимое взаимное расположение с закреплением их специальными приспособлениями. Виды сборки: последовательная, на прихватках и поузловая. На сборку изделия тратится около 30% рабочего времени от общей трудоемкости изготовления изделия. Трудоемкость сборки детали под сварку зависит от ряда условий: серийности производства, типа изделий и другое. Для уменьшения времени сборки, а также для повышения ее прочности применяются различные приспособления. Приспособления могут быть предназначены только для сборки деталей под сварку или для сварки уже собранных деталей. Применяются и комбинированные сборочно-сварочные приспособления. Сборка. В процессе изготовления сварных конструкций должны быть обеспечены заданные технологическим процессом взаимное положение соединяемых деталей и условия, наиболее благоприятные для образования качественного соединения. Это достигается применением технологических приспособлений и оснастки. Д  ля точной сборки деталей под сварку нужно использовать измерительные инструменты и всевозможные зажимы, угольники, струбцины (рис. 3). Рисунок 3 - Угловая струбцина В процессе сборочных работ необходимо выполнять прихватки. Сварочные прихватки представляют собой неполноценные короткие швы с поперечным сечением до 1/3 сечения полного шва. Процесс последовательного соединения и скрепления сборочных деталей между собой прихватками для образования отправочного элемента называют сборкой. Сборка сварочной конструкции – это одна из главных операций при изготовлении изделия. Собранные детали конструкции сначала прихватывают, а потом сваривают. В некоторых случаях сборочные операции чередуются со сварочными. Прихватки придают изделию жесткость и препятствуют перемещению деталей, что может привести к трещинам в прихватках при их охлаждении. Сборка балки должна быть достаточно точной, особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки. Сборка на стеллаже с помощью простейших приспособлений является трудоемкой и может применяться только в единичном производстве. Использование станов для сборки двутавровых балок позволяет повысить производительность сборочных операций в несколько раз. С помощью стана достигается симметрия расположения стенки относительно полок балки, обеспечивается взаимная перпендикулярность полки и стенки балки (рис. 4).  Рисунок 4 - Сборка балок двутаврового сечения: а — подтяжка выпуклой части стенки балки к кондуктору; 6 фиксация торцов собираемого двутавра; 1 — швеллер сборочно го кондуктора, 2 — проектное положение стенки, 3—-клип. 4 временный уголок, 5 — стенка с выпуклостью, 6 — временные планки Эффект использования сборочного стана обеспечивается быстродействием и надежностью механизма позиционирования элементов. Закрепление и освобождение элементов балки по всей длине с помощью винтов занимает много времени. Значительно производительнее и удобнее в работе приспособления, оснащенные гидравлическими прижимными механизмами. Сборка двутавровой балки осуществляется в 2 этапа: сборка профиля T-образной формы, затем балка кантуется на 180° и собирается двутавр 2 Специальная часть 2.1 Выбор и обоснование способа сварки Проектирование технологии сварки заключается в выборе способа сварки, сварочных материалов, определении параметров режима и условий сварки, а также дополнительных технологических мероприятий, обеспечивающих требуемое качество сварного изделия и необходимые технико-экономические производственные показатели. При выборе способа сварки учитывались следующие факторы: свойства свариваемого металла; толщина свариваемого металла; экономическую эффективность. Балку можно изготовить при помощи ручной дуговой сварки или сваркой в среде углекислого газа на полуавтомате и автомате. Ручная электродуговая сварка в настоящее время остается одним из самых распространенных способов сварки. Это объясняется возможностью сварки в различных пространственных положениях и в местах, недоступной для механизированных способов сварки, также простотой и мобильностью применяемого оборудования. Однако ручная дуговая сварка характеризуется малой производительностью. Качество сварки в большой степени зависит от практических навыков сварщика. Сварка порошковой проволокой сочетает в себе преимуществаручной дуговой сварки – простоту, мобильность, и механизированной сварки в углекислом газе - большую производительность и высокое качество сварных соединений. Порошковая проволока - это непрерывный электрод, состоящий из металлической оболочки и порошкового сердечника - шихты. Порошковые проволоки позволяют применять сварочный ток большой плотности, этим достигается высокая производительность расплавления. При сварке порошковой проволокой плотность тока может достигать 170-200 А/мм2. Введение в сердечник порошковой проволоки значительного количества хрома, никеля, молибдена и других элементов обеспечивает такой химический состав наплавленного металла, который чрезвычайно трудно получить обычным металлургическим путем. Одной из основных проблем при сварке порошковой проволокой является обеспечение защиты зоны сварки от взаимодействия с воздухом. Из-за высокой температуры дуги металл ванны и капель расплавляющейся оболочки нагревается до температур 2000-2500ОС, при которых жидкое железо активно окисляется кислородом воздуха и соединяется с азотом, если зону сварки не защитить от воздействия воздуха. В результате выделения газов при кристаллизации металла сварочной ванны возникает пористость. Минимальная толщина свариваемого металла при сварке порошковой проволокой 3 мм. В данном случае толщина металла 1 мм, поэтому способ сварки порошковой проволокой не подходит. в)Аргонодуговая сварка - это аргонная сварка алюминия, магниевых и титановых сплавов, стальных труб, сосудов высокого давления, теплообменников, сварки тонких листов из нержавеющей стали. Так как этот вид сварки применим для мелких деталей, аргонная сварка применяется в электронной промышленности. В качестве защитного сварочного газа наиболее часто используется аргон. Аргонодуговая сварка может быть без подачи присадочной проволоки (для сварки тонкого металла), так и с подачей, вручную или автоматической. Аргон один из дорогих газов, поэтому брать его для сварки бака из нержавеющей стали не выгодно. Особенностью полуавтоматической сварки в среде углекислого газа является высокая степень концентрации тепловыделения, обеспечивающая минимальную зону структурных превращений и относительно небольшую деформацию изделия. При этом способе сварки обеспечивается высокоэффективная защита расплавленного металла, высокая производительность процесса, возможность наблюдения за формированием шва. Также преимуществом полуавтоматической сварки является отсутствие периодической замены электродов и операций по удалению шлака. Этим способом соединяют различные металлы и сплавы, в различных пространственных положениях. Для изготовления балки более целесообразным является сварка на полуавтоматической машине в среде углекислого газа, поэтому расчет параметров режима сварки будет рассчитываться для полуавтоматической сварки. Расчет сварочного тока, А, производится по формуле:  , Iсв=3,14 * 0,82 * 110 / 4 = 55 А , Iсв=3,14 * 0,82 * 110 / 4 = 55 Агде  Vпр= 4 * 8,5 * 55 / 3,14 * 0,82 * 7,8 = 119,1 Vпр= 4 * 8,5 * 55 / 3,14 * 0,82 * 7,8 = 119,1где Значение  αp = 3,0 + 0,08 * 55 / 0,8 = 8,5 αp = 3,0 + 0,08 * 55 / 0,8 = 8,5Скорость сварки (наплавки) рассчитывается по формуле:  , VСВ = 7,65 * 55 / 100 * 0,3 * 7,8 = 2 , VСВ = 7,65 * 55 / 100 * 0,3 * 7,8 = 2где где 2.2 Выбор сварочного оборудования для изготовления конструкции В соответствии с установленным технологическим процессом производят выбор сварочного оборудования. Основными условиями выбора служат: -техническая характеристика сварочного оборудования, отвечающая принятой технологии; -наименьшие габариты и вес; -наибольший КПД и наименьшее потребление электроэнергии. Основным условием при выборе сварочного оборудования является тип производства. Так, при единичном и мелкосерийном производстве из экономических соображений необходимо более дешевое сварочное оборудование - сварочные трансформаторы, выпрямители или сварочные полуавтоматы, отдавая предпочтение оборудованию, работающему в среде защитных газов с источником питания - выпрямителями. Выпрямитель сварочный ВД-313 предназначен для ручной дуговой сварки покрытыми электродами изделий из стали постоянным током от сети трехфазного переменного тока. Он состоит из сварочного трансформатора с подвижной первичной катушкой, выпрямительного кремниевого блока с вентилятором, пусковой и защитной аппаратуры. При параллельном соединении обмоток в электрическую цепь получают диапазон больших токов (Приложение 3). Первичная обмотка подвижна, с помощью ее ведется регулирования силы тока. Сварочный ток плавно регулируется с помощью механического перемещения магнитного шунта горизонтального исполнения. Градуировка тока дуги выпрямителя сварочного ВД-313 выполнена на внешней поверхности шунта. Оригинальный механизм шунтового регулирования резко уменьшает время, необходимое на смену режима сварки. Выпрямитель сварочный ВД-313 отличается простотой, надежностью конструкции, низким весом, мобильностью и по сварочным свойствам не уступает известному сварочному выпрямителю ВД-306. Выпускается ВД-313 в исполнении с приборами и без них. Характеристика сварочного выпрямителя ВД-313 представлено в таблице 1. |