Сварка является технологическим процессом, широко применяемая практически во всех отраслях народного хозяйства

Скачать 360.65 Kb. Скачать 360.65 Kb.

|

|

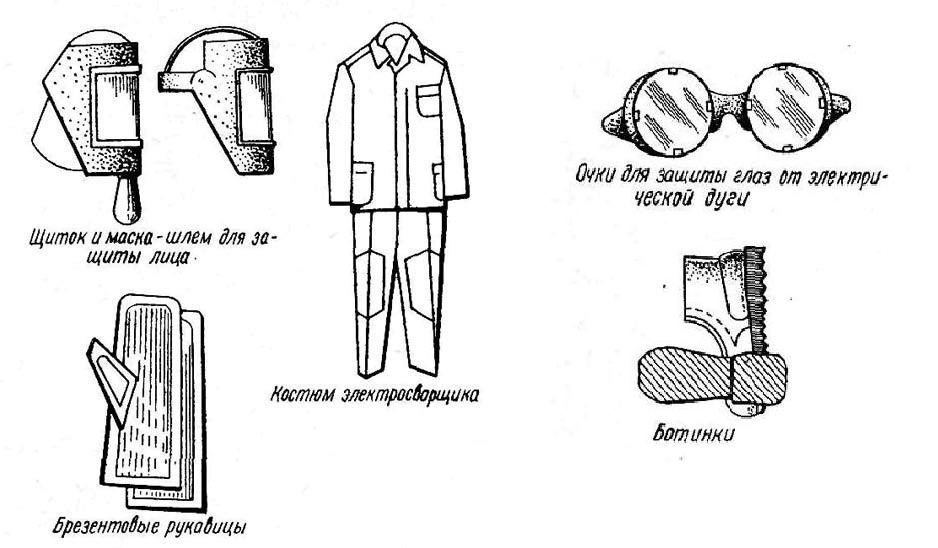

3.2 Методика выполнения контроля Контроль качества сварочных работ начинается еще до того, как сварщик приступит к сварке. Проверяют качество основного материала, который должен соответствовать требованиям сертификата. При наружном осмотре проверяют отсутствие на металле окалины, ржавчины, трещин, расслоения. Контроль качества сварки в готовом изделии Для этой цели осуществляют: 1. внешний осмотр и обмер детали; 2. испытание на плотность, просвечивание рентгеновскими или гамма-лучами; 3. контроль ультразвуком 4. магнитные методы контроля; 5. механические испытания. Контроль качества сварочных работ и сварных соединений проводят в два этапа: в процессе монтажа и сварки законченных сварных соединений. В процессе монтажа и сварки проверяют: -качество сварочных материалов; -правильность сборки (зазоры и контрольные размеры конструкции); -чистоту свариваемых кромок; -соблюдение очередности наложения швов, предусмотренной технологической картой; -качество шва в процессе его наложения. Работы по контролю качества сварочных работ проводят в три этапа: - Предварительный контроль, проводимый до начала работ; - Контроль в процессе сборки и сварки (пооперационный); - Контроль качества готовых сварных соединений. Контроль наружных дефектов в сварных швах и околошовной зоны осуществляют путем внешнего осмотра (визуального или с применением лупы) и измерения их геометрических размеров. Визуальному осмотру с проведением необходимых измерений подлежат 100% сварных швов. Классификация методов контроля (ГОСТ 3242-79). Методы контроля сварных соединений разделяют на две основные группы: неразрушающий контроль (НК) и разрушающий контроль (РК). Неразрушающий контроль (НК) (ГОСТ 18353-79): 1. Визуально-оптический метод (ГОСТ 23479-79, ДСТУ ISO 17637-2003). 2. Дефектоскопия течеисканием (ГОСТ 3285-77). Разрушающий контроль (РК) (ГОСТ 6996-66): 1. Механические испытания. 2. Коррозионные испытания. Визуально-оптический метод контроля. Визуальный метод контроля является старейшим и продолжает играть важнейшую роль. Контроль сварного соединения начинается с внешнего осмотра шва – суть визуального контроля. Визуальный контроль предельно прост и доступен; позволяет получить до 50% информации о качестве соединения и о ходе технологического процесса, но зависит от квалификации и ответственности проверяющего. Внешний осмотр производился невооруженным глазом, и при помощи технического приспособления (обзорная лупа). Осмотру подлежит все изделие и его сварные соединения для выявления в них всевозможных дефектов. При формировании швов на поверхности могут выявляться неравномерности высоты и ширины швов, чрезмерная чешуйчатость, наплывы, подрезы, чрезмерное усиление или ослабление швов, незаваренные кратеры, прожоги, шлаковые включения, осевые смещения. Испытание керосином применяют в тех случаях, когда имеется доступ к конструкции изоляции с обеих сторон. Для испытания швы с одной стороны окрашивают меловым раствором, а с другой опрыскивают керосином из керосинореза под давлением 0,1—0,2 МПа. Испытания проводят дважды с перерывом в 12 часов. Прочность сварных швов определяют механическими испытаниями на растяжение и изгиб (ГОСТ 6996—66) . для проведения контроля качества сварной конструкции необходимо: Проверить качество сварки внешним осмотром; Проверить размеры измерительной линейкой и угольником; Замерить катеты швов штангенциркулем или другим измерительным инструментом (приложение В). 4 Экономическая часть Экономическая целесообразность технологического процесса изготовления двутавровой балки определялась в данной письменной работе с помощью расчета нормы затраченного времени, расходов сварочных материалов. 4.1 Расчет нормы времени на сварку изделия В условиях единичного производства сварных конструкций норма времени определяется с учетом подготовительно-заключительного времени и называется штучно – калькуляционной – tшт.к.: t шт.к.= t опер.+ t п.з., где t опер. – оперативное время, мин  , ,где t в.н. – вспомогательное неперекрываемое время, мин; t осн.. – основное время образования сварного шва путём наплавления электродного металла, при полуавтоматической сварке определяется по формуле:  , ,где l – длина шва, l = 500*2+320·4+250*5= 3530 мм = 353 см; γ – плотность наплавленного металла, для стали γ = 7,8 г/см3; I – сварочный ток, I = 60 А; αн – коэффициент наплавки, для проволоки 08Г2С αн = 7,65 г/А·ч; F – площадь поперечного сечения наплавляемого метала шва, см2. Площадь поперечного сечения определяется как сумма площадей элементарных геометрических фигур, на которые разбивается сечение сварного шва. При выполнении угловых швов сечение шва выглядит как прямоугольный равнобедренный треугольник с катетом, длина которого равна толщине металла. F = b2 / 2 = 12 / 2 = 1/2 = 0,5 мм2 = 0,05 см2 Отсюда  = (60 · 0,05 · 353 · 7,8) / (55 · 7,65) = 20 мин = (60 · 0,05 · 353 · 7,8) / (55 · 7,65) = 20 минВспомогательное неперекрываемое время определяется по формуле:  , ,где  - время на переходы, мин. - время на переходы, мин. Во время сварки двутавровой балки выполнялось шесть переходов. Время, затрачиваемое на один свободный переход, равно 1 мин, значит  = 6 · 1мин = 6 мин = 6 · 1мин = 6 мин - время на смену электродной проволоки, мин. Время установку на установку катушки с электродной проволокой составляет 1,5 мин, следовательно - время на смену электродной проволоки, мин. Время установку на установку катушки с электродной проволокой составляет 1,5 мин, следовательно  = 1 мин = 1 мин - время на установку, повороты и снятие конструкции, мин. Время на установку, повороты и снятие конструкции в нижнем положении составляет 0,5 мин на один поворот. При сварке конструкция поворачивалась 4 раза, значит - время на установку, повороты и снятие конструкции, мин. Время на установку, повороты и снятие конструкции в нижнем положении составляет 0,5 мин на один поворот. При сварке конструкция поворачивалась 4 раза, значит  = 0,5·4 = 2мин = 0,5·4 = 2мин - время на зачистку, мин. Время на зачистку одного метра шва составляет 1 мин, отсюда - время на зачистку, мин. Время на зачистку одного метра шва составляет 1 мин, отсюда  = 1·3,53= 3,53 мин = 1·3,53= 3,53 мин - время на осмотр и измерение, мин. Время на осмотр и измерение одного метра сварного шва равно 3 мин, то - время на осмотр и измерение, мин. Время на осмотр и измерение одного метра сварного шва равно 3 мин, то  = 3·3,53=10,59 мин = 3·3,53=10,59 минУчитывая выше приведенное, получилось, что  = 6+1+1+3 = 6+1+1+3,53+10,59=22,12 мин Полученные данные для основного и вспомогательного времени можно подставить в формулу для определения оперативного времени:  =20+22,12 =42,12 мин =20+22,12 =42,12 минt п.з. – подготовительно-заключительное время, мин В единичном производстве подготовительно-заключительное время довольно велико и колеблется в широком интервале. Фактическое его значение определяется с учетом имеющихся нормативов и равен: tп.з. = 120 мин Все выше рассчитанные данные подставляются в формулу для расчета штучно-калькуляционного времени изготовления сборки и сварки двутавровой балки t шт.к = t опер.+ t п.з..= 42,12 + 120= 52,12 мин = 7,4 ч 4.2 Расчет расхода сварочных материалов Расход электродной проволоки, необходимой для сварки двутавровой балки определяется по формуле:  , ,где  – коэффициент расхода электродной проволоки, для 08Г2Ссоставляет 1,15; – коэффициент расхода электродной проволоки, для 08Г2Ссоставляет 1,15;  – масса наплавленного металла, которая определяется по формуле: – масса наплавленного металла, которая определяется по формуле: = F · l · γ = 0,05 · 353· 7,8 = 137,67 г = F · l · γ = 0,05 · 353· 7,8 = 137,67 гОтсюда  = 137,67 · 1,15= 158,32 г = 137,67 · 1,15= 158,32 гУкрупненные справочные данные для полуавтоматической сварки плавящимся электродом в среде защитного газа: - при сварке металлоконструкций на 1 кг проволоки расходуется 1 кг углекислого газа; - при сварке листового металла на 1 кг проволоки расходуется 1,5 кг углекислого газа. Расход CO2=αн*tосн; 7,65гА/ч*0,3ч=2,295 = 2,2л 5 Охрана труда 5.1 Электробезопасность и пожарная безопасность Электробезопасность. Поражение электрическим током происходит при соприкосновении человека с токоведущими частями оборудования. Сопротивление человеческого организма в зависимости от его состояния утомляемость, влажность кожи, состояния здоровья ) меняется в широких приделах от 1000 до 20000 Ом. Напряжение холостого хода источников питания дуги достигает 90В, а сжатой дуги - 200В в соответствии с законом Ома при неблагоприятном состоянии сварщика через него может пройти ток, близкий к предельному: I = r Для предупреждения возможного поражения электрическим током при выполнении электросварочных работ необходимо соблюдать основные правила: Корпуса оборудования и аппаратуры, к которым подведен электрический ток, должны быть заземлены; Все электрические провода, идущие от распределительных щитков на рабочие места, должны быть надежно изолированы и защищены от механических повреждений; Запрещается использовать контур заземления, металлоконструкции зданий, а также трубы водяной и отопительной систем в качестве обратного провода сварочной цепи; При выполнении сварочных работ внутри замкнутых сосудов (котлов, емкостей, резервуаров, и т.п.) следует применять деревянные щиты, резиновые коврики, перчатки, галоши. Сварку необходимо проводить с подручным, находящимися вне сосуда. Следует помнить, что для осветительных целей внутри сосудов, а также в сырых помещениях применяют электрический ток напряжением не выше 12В, а в сухих помещениях - не выше 36В, в сосудах без вентиляции сварщик должен работать не более 30 минут с перерывами для отдыха на свежем воздухе. Монтаж, ремонт электрооборудования и наблюдение за ним должны выполнять электромонтеры. Сварщикам категорически запрещается исправлять силовые электрические цепи. При поражении электрическим током необходимо выключить ток первичной цепи освободить от его воздействия пострадавшего, обеспечить к нему доступ свежего воздуха, вызвать врача, а при необходимости до прихода врача сделать искусственное дыхание. Пожарная безопасность Причинами пожара при сварочных работах могут быть искры или капли расплавленного металла и шлака, неосторожное обращение с пламенем горелки при наличии горючих материалов в близи рабочего места сварщика. Опасность пожара особенно следует учитывать на строительно-монтажных площадках и при ремонтных работах в не приспособленных для сварки помещениях. Для предупреждения пожаров необходимо соблюдать следующие противопожарные меры: - нельзя хранить вблизи от места сварки огнеопасные или легковоспламеняющиеся материалы, а также производить сварочные работы в помещениях, загрязненных ветошью, бумагой, отходами дерева. - запрещается пользоваться одеждой и рукавицами со следами масел, жиров, бензина, керосина и других горючих жидкостей; - запрещается выполнять сварку аппаратов, находящихся под электрическим напряжением, и сосудов находящихся под давлением. При выполнении в помещениях временных сварочных работ деревянные полы, настилы и помосты должны быть защищены от воспламенения листами асбеста или железа; Нужно постоянно иметь и следить за исправным состоянием противопожарных средств --- огнетушителей, ящиков с песком, лопат, ведер, пожарных рукавов и тому подобное, а также содержать в исправности пожарную сигнализацию. После окончания сварочных работ необходимо выключить сварочный аппарат, а также убедиться в отсутствии горящих предметов. Средствами пожаротушениями являются вода, пена, газы, пар, порошковые составы и другие Для подачи воды в установки пожаротушения используют специальные водопроводы. Пена представляет собой концентрированную эмульсию диоксида углерода в водном растворе минеральных солей, содержащих пенообразующие вещества. При тушении пожара газами и паром используют диоксид углерода, азот, дымовые газы и другие. При тушении керосина, бензина, нефти, горящих электрических проводов запрещается применять воду и пенные огнетушители. В этих случаях следует пользоваться, углекислотными или сухим огнетушителями. 5.2 Техника безопасности при выполнении работ К сварочным работам допускаются лица не моложе 18 лет после сдачи техминимума по правилам техники безопасности. Организация каждого рабочего места должна обеспечивать безопасное выполнение робот. Рабочие места должны быть оборудованы различного рода ограждениями, защитными и предохранительными устройствами и приспособленными. Для создания безопасных условий робот сварщиков необходимо учитывать кроме общих положений техники безопасности на производстве и особенности выполнение различных сварочных работ. Такими особенностями являются возможные поражения электрическим током, отравления вредными газами и парами, ожоги излучением сварочной дуги и расплавленным металлом, поражения от взрывов баллонов со сжатыми и сжиженными газами. Электрическая сварочная дуга излучает яркие видимые световые лучи и невидимые ультрафиолетовые и инфракрасные. Световые лучи оказывают ослепляющие действия. Ультрафиолетовые лучи вызывают заболевания глаз, а при продолжительном действии приводят ожогам кожи. Для защиты зрения и кожи лица применяют щитки, маски или шлемы, в смотровые отверстия вставляют светофильтры, задерживающие и поглощающие лучи. Для защиты лица сварщика от воздействия лучей сварочной дуги и брызг расплавленного металла применяют щитки, шлемы, маски (Рис. 8). Щитки и шлемы изготавливаются из фибры или специально обработанной фанеры. Вес их не должен превышать 0,6 кг. В щиток или маску вставляются светофильтры, удерживаемые рамкой размером 120 х 60 мм. Защитные светофильтры имеют различную плотность. Наиболее темное стекло имеет марку ЭС-500 и применяется при сварке на токах до 500 А, среднее ЭС-ЭОО - для сварки на токах до 300 А, более светлое стекло ЭС-100 для сварки на токах 100 А и менее. Снаружи светофильтр защищен от брызг прозрачным стеклом, которое обычно сменяют 3-4 раза в месяц. Для предохранения рук сварщиков от ожогов и брызг расплавленного металла необходимо использовать защитные рукавицы, а на тело надевать брезентовую спецодежду (рис. 8).  Рисунок 8 Защитные средства электрогазосварщика В процессе сварки выделяется значительное количество аэрозоля, которое приводит к отравлению организма. Наиболее высока концентрация пыли и вредных газов в облаке дыма, поднимающегося из зоны сварки, поэтому сварщик должен следить за тем, чтобы поток не падал за щиток. Для удаления вредных газов пыли из зоны сварки необходимо устройство местной вентиляции, вытяжной и общеобъемной приточной – вытяжкой. В зимнее время приточная вентиляция должна подавать в помещение подогретый воздух. При отравлении пострадавшего необходимо вынести на свежей воздух, освободить от стесненной одежды и предоставить ему покой до прибытия врача, а при необходимости следует применить искусственное дыхание. Сварочные работы относят к категории работ с повышенной степенью опасности, что обуславливает повышенные требования к организации рабочих мест, обслуживанию аппаратуры и оборудования. Сварщику при выполнении работ приходится работать при электрическом токе силой свыше 1000 А и напряжение от 24 до 220-380В. Запрещается производить электросварочные работы во время дождя, снега, при отсутствии навесов над оборудованием и рабочим местом. При работе в сырых помещениях сварщик должен находиться на настиле из сухих досок или на диэлектрическом ковре. При любых отлучениях с места работы сварщик обязан отключить сварочный аппарат. Заключение Дипломная работа выполнена в соответствии с заданной темой -"Технология изготовления двутавровой балки". В водной части дипломной работы охарактеризованы основные виды сварки плавлением, их сущность и способы применения. Представлено развитие сварочного производства в настоящее время. В основной части представлено назначение, конструктивные особенности изделия и обоснован выбор материала для изготовления сварной конструкции. Основные технологические операции ручной дуговой сварки, вид сварки, выбор сварочного и вспомогательного оборудования, инструмент и принадлежности сварщика раскрыты в специальной части. Мной указан и аргументирован выбор сварочных материалов, предназначенных для сварки конструкции, произведен расчет основных параметров сварки, предложены методы и способы контроля качества сварного соединения. Особое внимание уделено вопросам техники безопасности и производственной санитарии. В экономической части мной произведен расчет сварочных материалов. Выполняя дипломную работу, закрепил теоретические и практические знания. Литература 1. Акулов А.И. Сварка в машиностроении. – Москва: Машиностроение, 2002. 2. Блинов А.Н., Лялин К.В. «Сварка конструкции», Москва, 2003. 3. Винокурова В.А. «Сварка в машиностроении», Москва, 2001. 4. Горбатовский И.В. Сварка металлов. Справочник мастера и рабочего, Новосибирское книжное издательство, 2003. 5 Колчанов Л.А. Сварочное производство. Учебное пособие – Ростов н/Д: «Феникс», 2002. 6. Клыков Н.А., М.В. Шахматов, В.Н.Голиков, А.В. Пуйко Производство сварных конструкций: Учебное пособие – Челябинск, ЧГТУ, 2006. 7. Милютин В.С., Коротков В.А. Источники питания для сварки: Учебное пособие. – Челябинск: Металлургия Урала, 2005. 8. Чебан В.А. Сварочные работы/Серия «Учебники, учебные пособия», - Ростов н/Д: Феникс, 2003. 9. Чернышов Г.Г. «Сварочное дело, сварка и резка металлов», Москва, 2007 Информационные ресурсы: http://www.mastercity.ru/showthread.php?t=68314 http://forum.ostmetal.info/showthread.php?t=219398 http://www.forumhouse.ru/threads/13760/4 |