Курсовая. КУРСОВАЯ. Сварочная техника и технология занимает одно из ведущих мест в современном производстве

Скачать 3.52 Mb. Скачать 3.52 Mb.

|

|

Введение Сварочная техника и технология занимает одно из ведущих мест в современном производстве. Современный технический прогресс в промышленности неразрывно связан с совершенствованием сварочного производства. Сварка как высокопроизводительный процесс неразъемных сварных соединений, находит широкое применение при изготовлении металлургического, кузнечнопрессового, химического и энергетического оборудования, различных трубопроводах, в сельскохозяйственном и тракторном машиностроении , в производстве строительных и других конструкций. Сварочное производство – комплексное производство, включающие в себя основные операции (сборку, сварку, правку, термообработку, отделку сварных конструкций и др.), вспомогательные операции (транспортные, наладочные, контрольные и др.) и операции обслуживания (ремонтные и др.) На сварочные операции в сварочном производстве составляют в среднем 70%, а сварочные 30% общей трудоёмкости работ сварочных цехов. В моей курсовой работе я буду представлять как, для чего, с какой целью, и при каких условиях работает печка для отопления бани и технологический процесс её изготовления. 1 Характеристика изделия 1.1 Назначение, описание и условие работы печи для бани. Все печи при наличии хорошего теплового контура должны: создавать требуемый температурный режим в комнате отдыха, мойке и парилке, готовить 50 -200л горячей воды, регулировать нагрев воды (от кипения),приготавливать пар надлежащего качества на 6 -8 человек (из печи должен выходить прозрачный пар), быть теплоёмкими, чтобы полностью высушивать её после использования, от чего зависит долговечность бани и чистота воздуха, возможность помыться без посещения парилки через 1-2 дня после протапливания. Печь для отопления бани должна обладать такими свойствами как жаростойкость, жаропрочность, а так же соответствовать всем техническим, эксплуатационным требованиям и стандартам. Жаропрочность (окалиностойкость) – это способность металлических материалов противостоять химическому разрушению поверхности под действием воздуха при высоких температурах. Жаростойкость – способность металлов без существенной деформации выдерживать механические нагрузки при высоких температурах. Указанные выше свойства достигаются добавлением в состав металлических сплавов легирующих элементов – хрома, никеля, титана и др. Сталь, из которой создана печка, называется легированной, но такое свойство как жаростойкость может обеспечивать сталь при содержании хрома 13% - высоколегированная сталь. Хром создаёт на поверхности стали пассивную плёнку, не подверженную окислению до предельной температуры, называемой температурой окалинообразования. Именно 13% содержание хрома обеспечивает такое свойство в печи как жаростойкость, как и следствие, уменьшение толщины стенок топки при сохранении её ресурса. Это в свою очередь обеспечивает нагрев парилки. При этом даже при высокой температуре в парилке дышится легко и свободно, т.к. при высокой температуре окалинообразования кислород не вступает в реакцию окисления со стенками печи. Здесь необходимо отметить что быстрый прогрев парилки достигается так же за счёт площади поверхности нагрева банной печи. К поверхностям нагрева в банной печи относятся: топка, тепловые карманы и каменка. Чем площадь больше тем процесс прогрева парилки и смежных помещений проходит быстрее. Таким образом, печи для бань изготавливаются из жаростойкой, жаропрочной, высоколегированной корозионностойкой (нержавеющей) стали. Рекомендации: На рынке продаётся большое количество банных печей, производители которых заявляют что их изделия изготовлены из жаростойкой или жаропрочной стали. В этом случае спросите у продавца состав и процентное содержание хрома в официальных документах производителя. Если ответ некорректен, а в документах не указанна цифра 13, то вы приобретаете печь из легированной (не жаростойкой стали). 1.2 Выбор и обоснование материала сварной конструкции. Так как данная печь предназначена для работы в тяжёлых условиях при высоких температурах и высоких нагрузках, при этом должна быть обеспечена жаропрочность и жаростойкость конструкции, то мы выбираем материал сварной конструкции – сталь 20Х13. Сталь 20Х13 – Жаропрочная, высоколегированная, корозионнстойкая нержавеющая. та сталь имеет прочность, корозионностойкость и работает при высоких температурах. Применение: энергетическое машиностроение и печестроение, турбинные лопатки, болты, гайки, арматура крекинг установок работающая при температуре 500-600С, а так же изделия подвергающиеся действию слабо агрессивных сред, сталь мартенситного класса. Вид поставки стали 20Х13 сортовой прокат, в том числе фасонный ГОСТ 5949 -75, ГОСТ 2590-71, ГОСТ 2591-71; калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75; лист толстый ГОСТ 7350-77; лист тонкий ГОСТ 5582-75;лента ГОСТ 4976-89; проволока ГОСТ 18143-72; полоса ГОСТ 4405-75; поковки и кованые заготовки ГОСТ 1133-71;трубы ГОСТ 9940-81. Химический состав стали:

Механические свойства стали

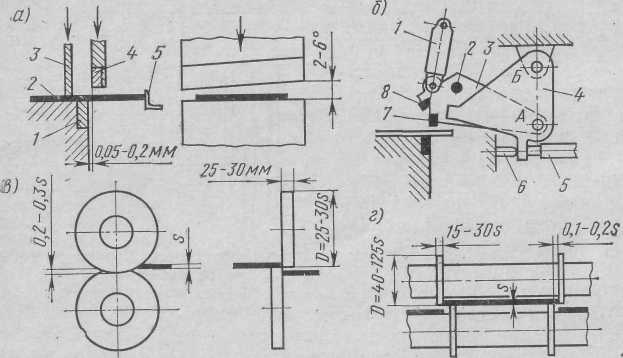

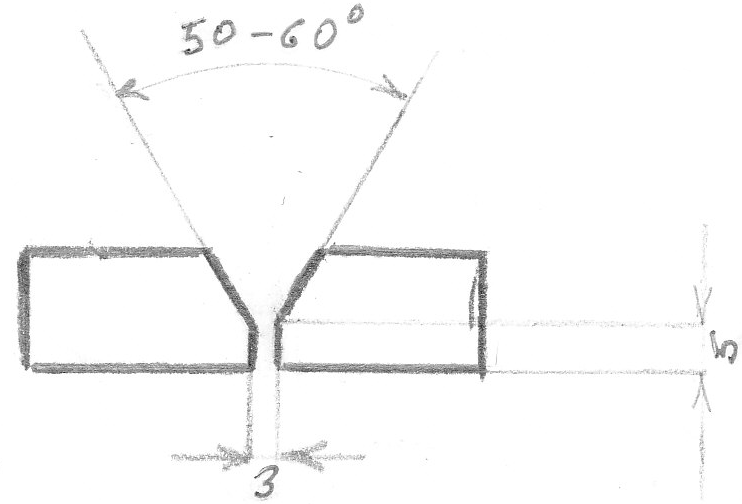

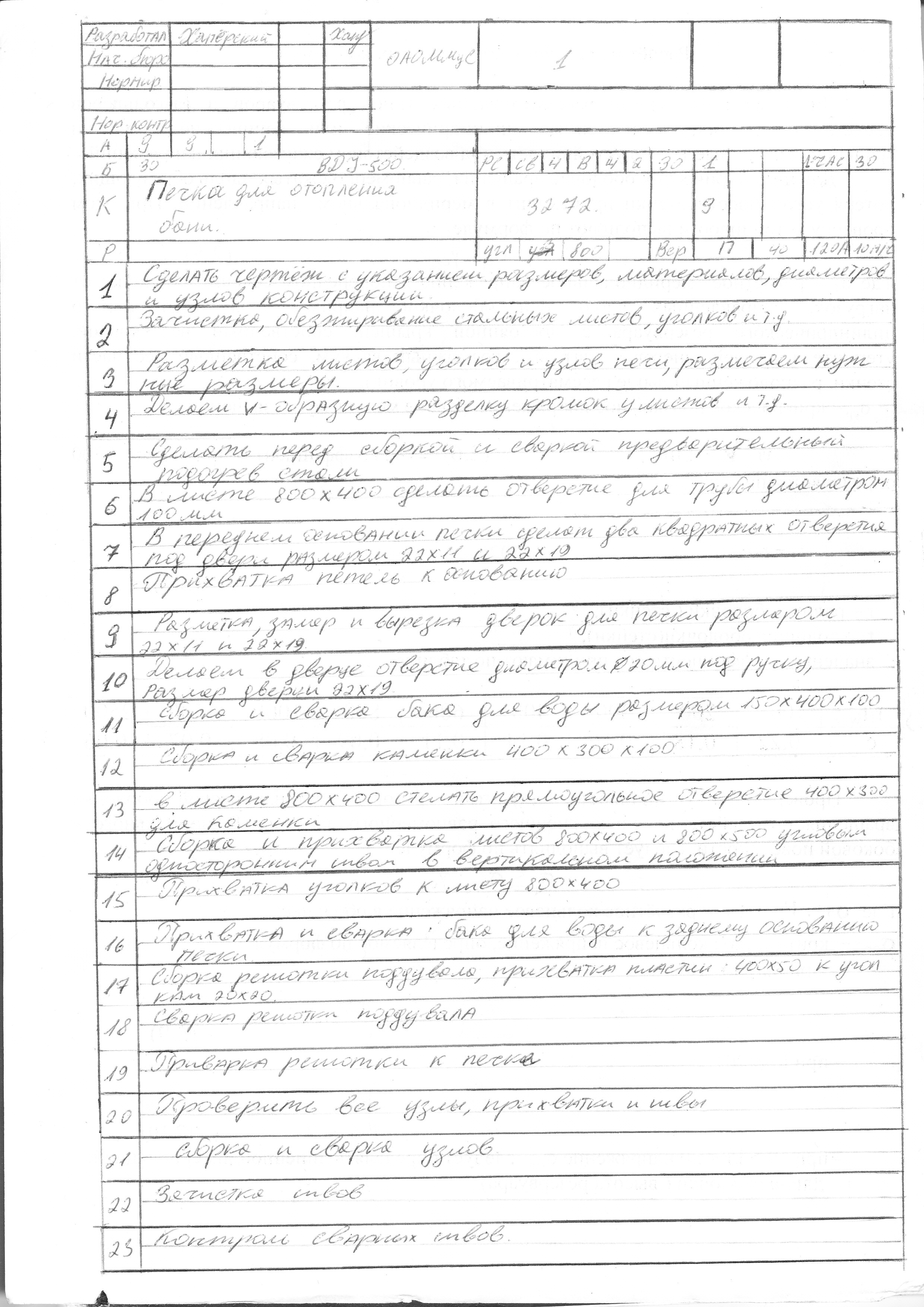

1.3 Технологичность сварной конструкции Сварка банной печи выполняется ручной электродуговой сваркой (РДС) штучными электродами . Была выбрана определённая последовательность скоса кромок а так же были подобранны инструменты для очистки шлака. Так как эта конструкция ответственная и требует определённых нагрузок на жаропрочность, жаростойкость то эта конструкция выполняется с V – образной разделкой кромок с зазором 1-2мм. Конструкция разделки кромок обеспечивает требуемую точность при сборке, простоту и лёгкость сварки. Данная печь имеет характер работы швов на разрыв, поэтому швы должны быть прочноплотными и должны испытывать определённую нагрузку т.к. температурный режим печи 500 -600 С. 2 Технические условия на изготовления сварной конструкции основной и вспомогательный материалы 2.1 Точность изготовления сварной конструкции Данное изделие –печь для бани , конструкция ответственного назначения изготовляемая из жаропрочной высоколегированной стали печь относится к малогабаритным конструкциям, поэтому трудности при её изготовлении не должны возникнуть. Печь рассчитывают на напряжения, деформации и статические нагрузки а так же должен соблюдаться технологический процесс при её изготовлении, высокое качество выполняемых работ и контроль сварных швов. После термообработки и сварки печь не должна иметь напряжений и деформаций, толщина стали 10мм, припуск 1-2мм. При сборке под сварку должна быть обеспечена точность сборки деталей в пределах размеров и допусков , указанных в рабочих чертежах. Чтобы обеспечить требуемую точность сборки печи нужно применить сборочно –сварочное приспособление предохраняющее конструкцию от напряжений и деформаций и не затрудняющее выполнение сварочных работ. Детали, подлежащие сварки должны свариваться во всех пространственных положениях. Сборочно-сварочное приспособление должно быть периодически проверено (правильно ли мы закрепили деталь и т.д.). Детали подаваемые на сборочные операции должны быть обезжиренные, хорошо зачищены и должны пройти термообработку перед сваркой. Свариваемые кромки так же должны быть очищены от влаги, ржавчины и масла. 2.2 Требования к основным и вспомогательным материалам Весь поступающей металл должен иметь: сертификат, в котором указывается марка металла, вид проката, его размеры, количество штук, номер плавки, химический состав, физические и технологические свойства. Если сертификата нет, то металл не допускается на производство. Детали подаваемые на сборочные и сварочные операции должны быть сухими, чистыми и выправленными. Сварочные кромки должны быть очищены от влаги, краски, ржавчины и масла. Требования к сварочным электродам: 1)стабильное горение и хорошее формирование шва; 2)получение сварного шва заданного химического состава; 3)спокойное и равномерное расплавление электродного стержня и покрытия; 4) минимальное разбрызгивание электродного металла и высокая производительность; лёгкая отделяемость шлака и достаточная прочность покрытия; 5) сохранение технологических и физико –химических свойств в течении определённого времени; 7) минимальная токсичность при изготовлении и сварки. Электроды должны поставляться в пачках весом 5 кг, иметь ГОСТ, номер плавки. Так же должен быть сертификат, где указывается марка, диаметр, завод изготовитель, масса, химический состав, номер стандарта. В данном случае при изготовлении сварной конструкции я использовал электроды ОК 68.15; тип Э -50А, ГОСТ 9466-75; аналоги (ЦЛ-41, УОНИ 13НЖ, АНБ-1), - электроды для сварки нержавеющей теплоустойчивой стали, тип покрытия–основное, электрод даёт ферритный металл шва. Химический состав электрода %:

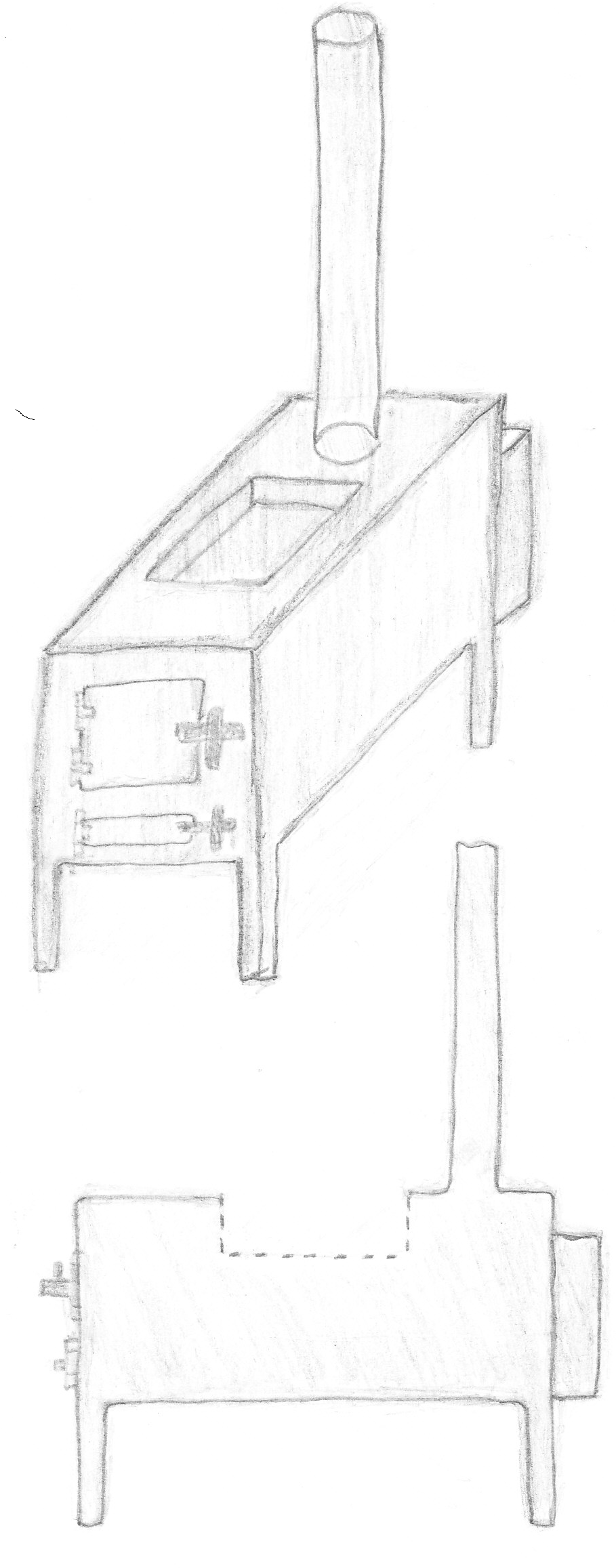

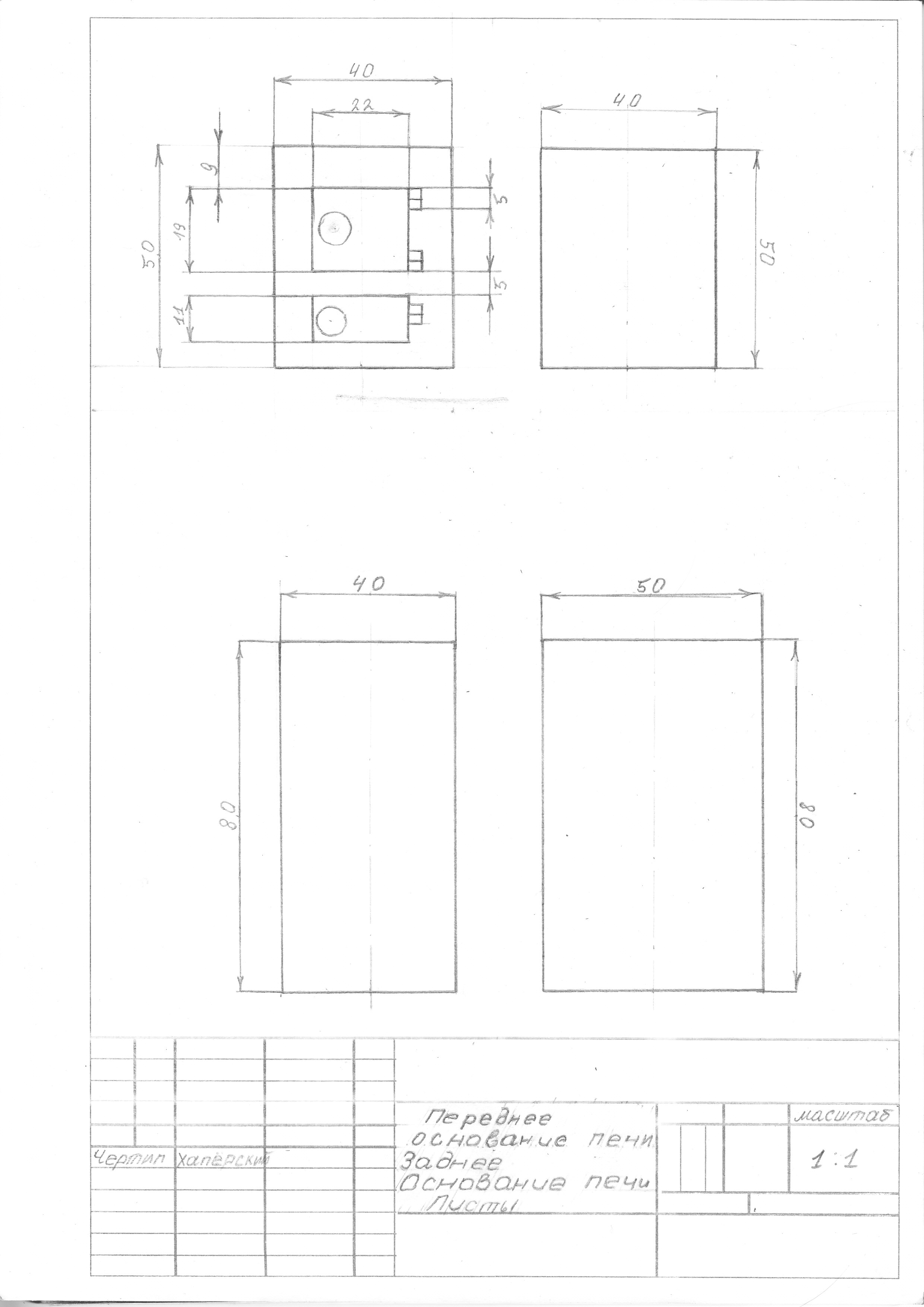

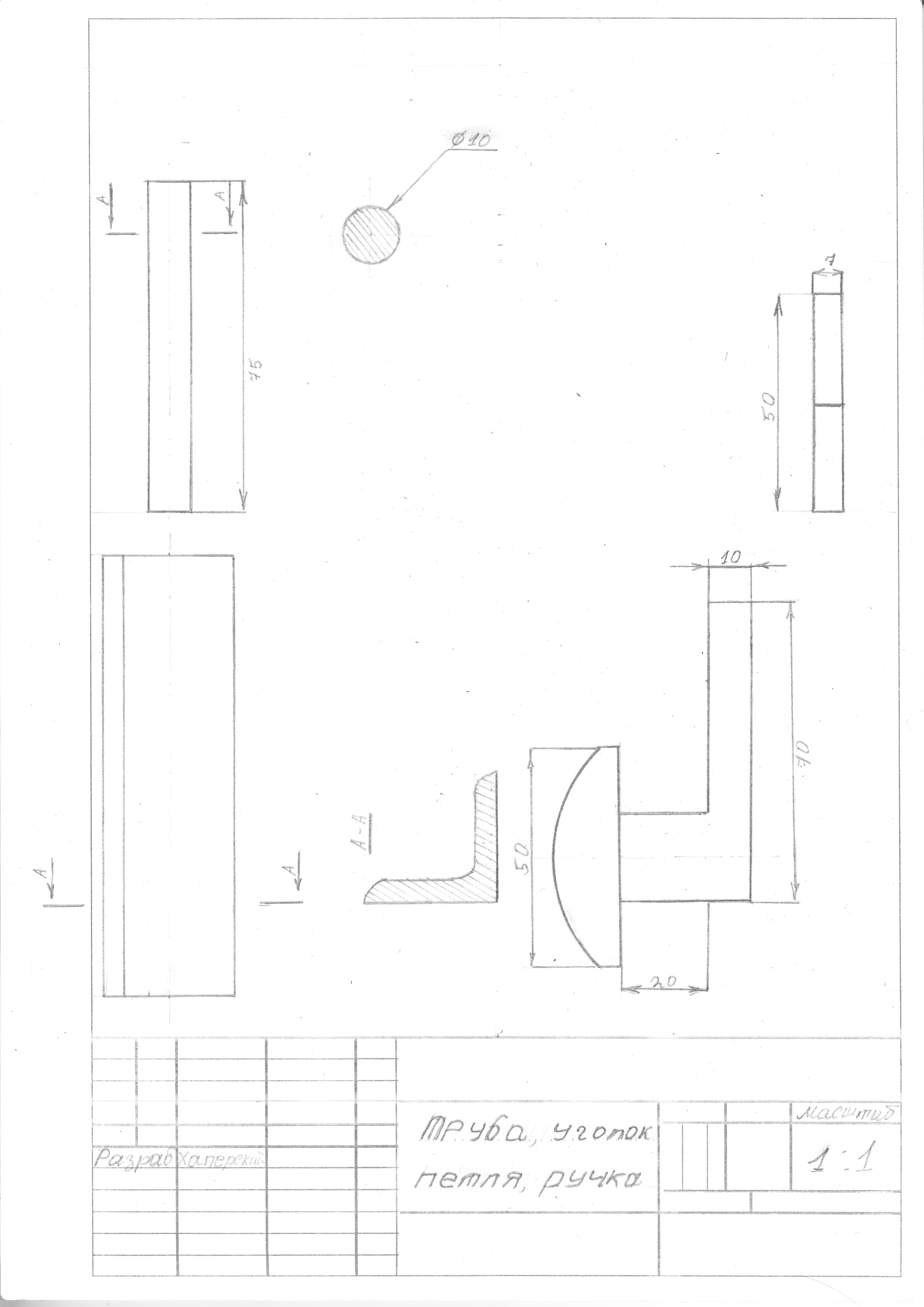

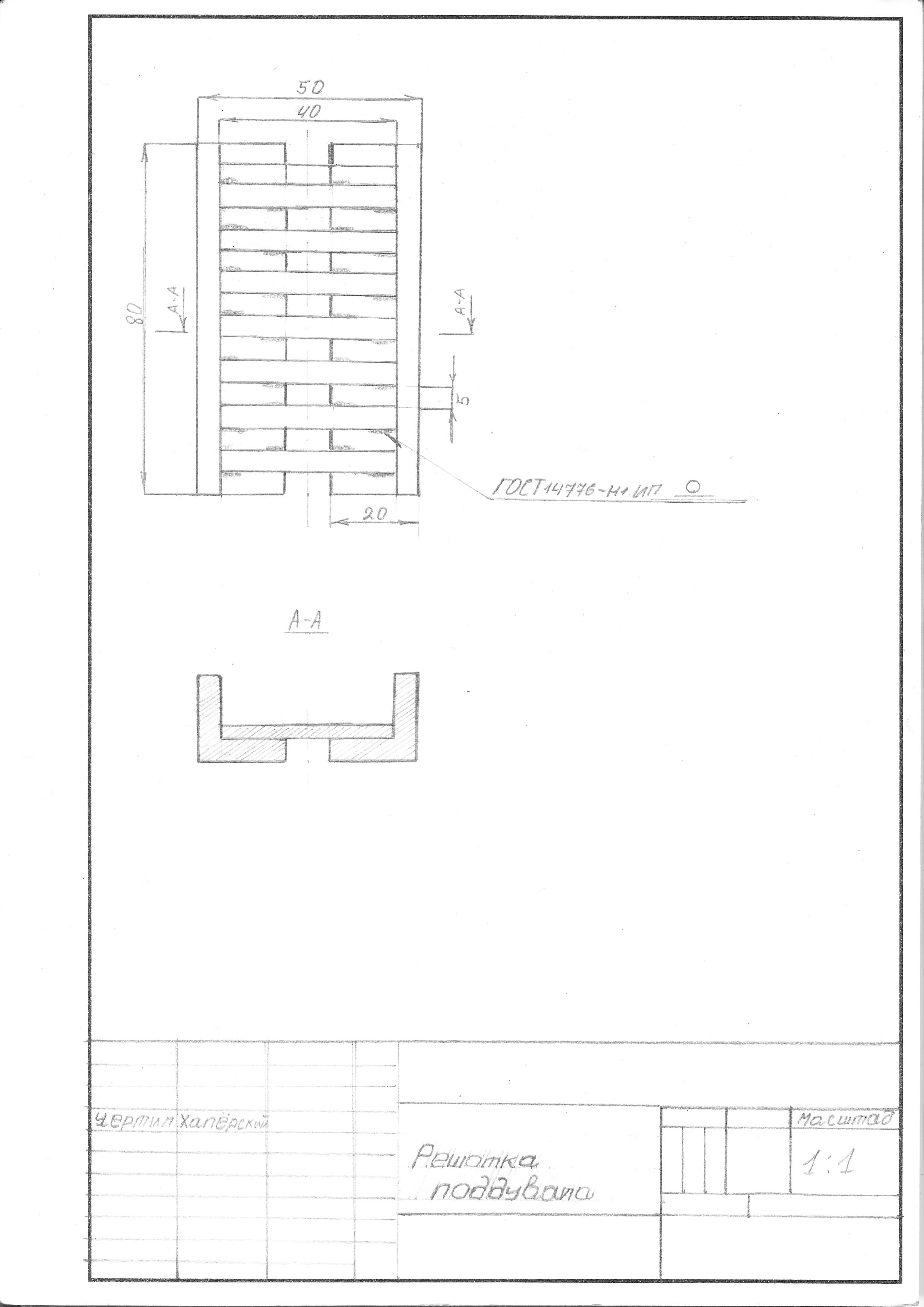

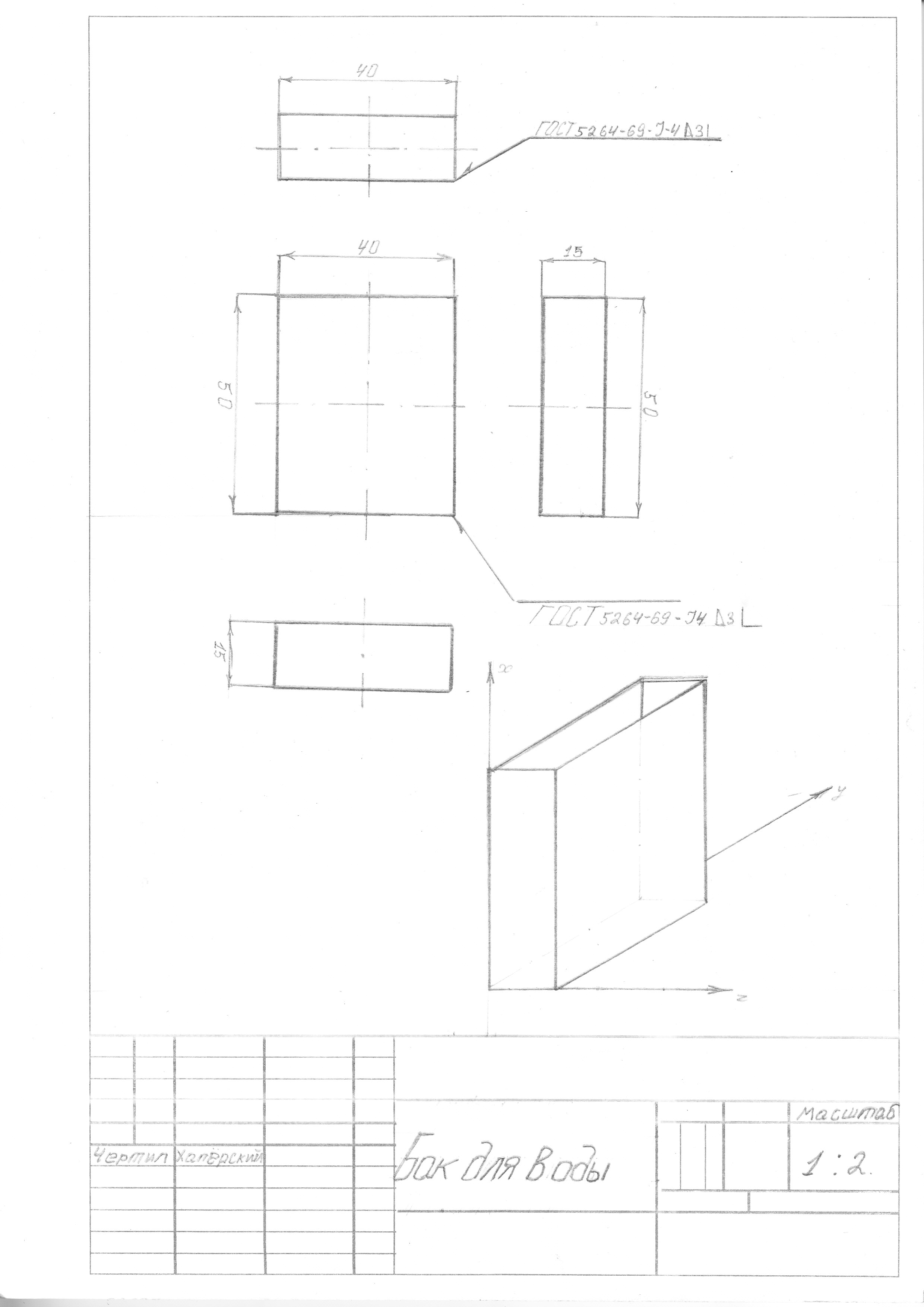

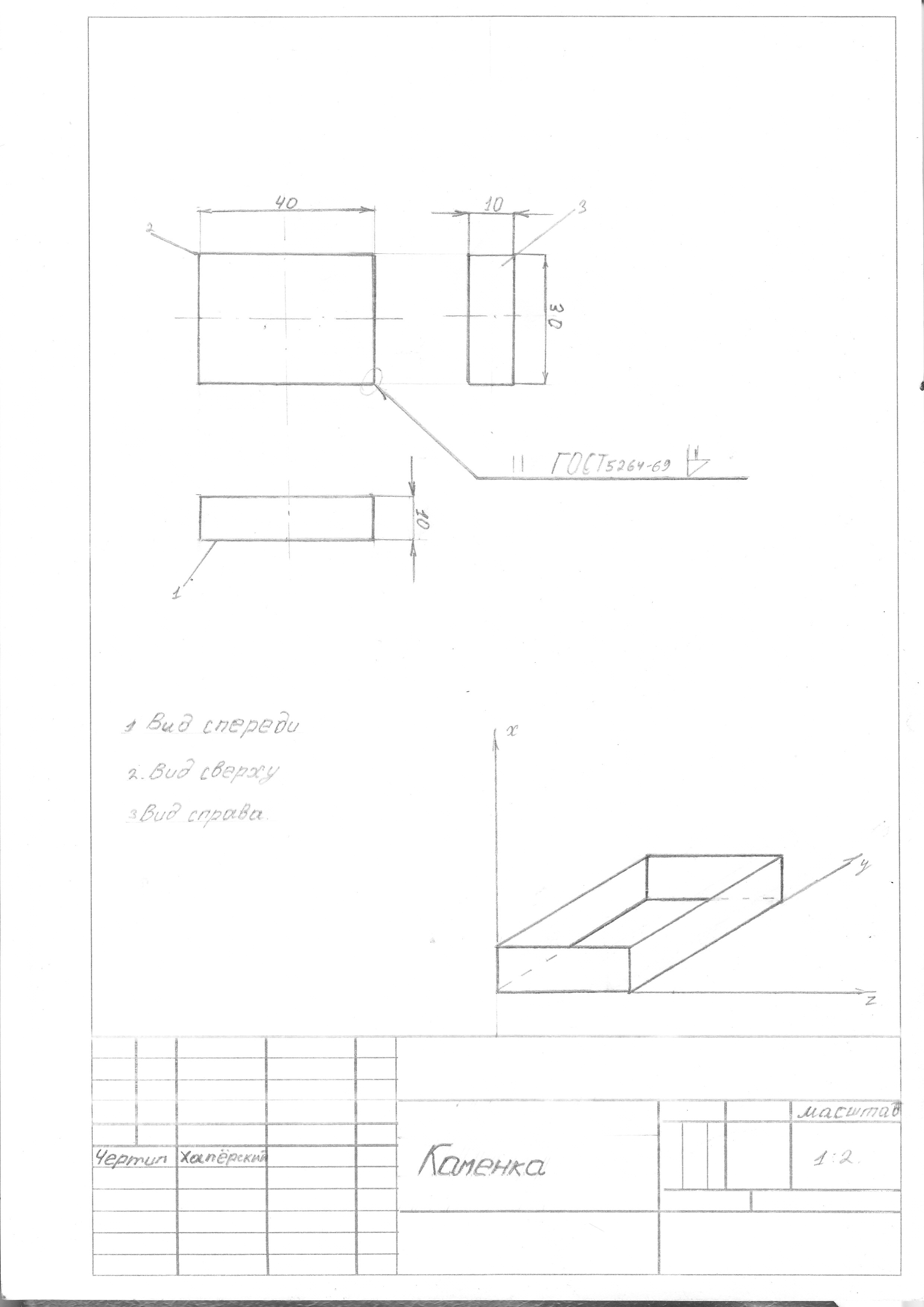

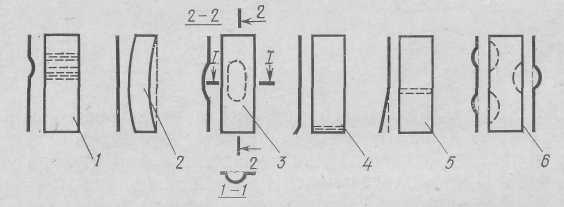

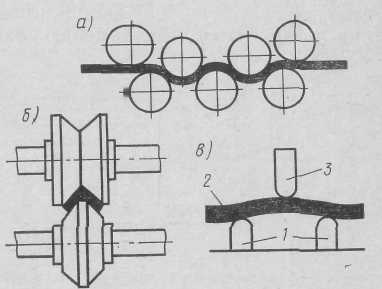

Механические свойства: предел текучести -390мПа; предел прочности 870мПа; относительное удлинение 25%; данные получены после термообработки при температуре 750С в течение часа. 2.3 Требования к качеству сварных швов Сварка ответственных конструкций должна производится по технологическому процессу, обеспечивающему хорошее качество сварных соединений и изделия. Для электродуговой сварки применяются электроды марки ОК 68.15. Электроды перед сваркой следует просушить, прокалить при температуре 100С. При многослойной сварке после наложения каждого слоя, особенно корневого, необходимо защищать швы и свариваемые кромки от шлака и устранять дефекты. По окончании сварки швы и прилегающие к нему зоны должны быть зачищены от шлака, металлических брызг и грязи. Твёрдость металла шва сварных соединений из стали марки 20Х13 выполненными ручной электродуговой сваркой должна составлять 260 HB.Требование на корозионностойкость сварного соединения должна соответствовать чертёжному проекту или технической документации. В сварных соединения не допускаются следующие дефекты: холодные трещины, подрезы, пористость наружной поверхности шва, прожоги. 2.4 Требование к квалификации сварщика Все рабочие, допускаемые к изготовления сварной конструкции должны пройти соответствующие квалификационные испытания. Эти испытания должны повторяться два раза в год, по этому распоряжением по цеху создаётся специальная комиссия, которая проверяет теоретическую подготовку и практические навыки всех специалистов. Практическая подготовка у сварщиков включает в себя умение практически качественно выполнять сварку соответствующего изделия и соединений. Сварка печи должна осуществляться сварщиком 3-4 разряда, которые прошли аттестацию и все испытания, так как эта конструкция малоответственная. 3 Технологический процесс изготовления сварной конструкции 3.1 Расчленение конструкции на узлы и подузлы Эскиз печки  Собираемая печь расчленяется технологом на отдельные детали , более простые по форме имеющий общий вес , чтобы обеспечить удобство работы , простоту и минимальные деформации и напряжения после сварки. В технологическом процессе подробно описывается порядок сборки и сварке деталей и узлов печи в целом Сборка и сварка некоторых деталей может осуществляться вручную, а другие детали и узлы свариваются по возможности при помощи специальных сборочно-сварочных приспособлений. После сборки (перед сваркой) конструкция должна контролироваться ОТК – отделом технического контроля. Разбивка изделия на детали: 1)лист длинной 800мм, шириной 400мм, толщиной 10мм, 2шт; 2) лист длинной 800мм, шириной 500мм, толщиной 10мм, 2шт; 3) уголки 30 × 30, длиной 200мм, шириной 30мм;толщиной 10мм, 4шт; 4) труба диаметром 100мм, длиной 1500мм, толщиной 10мм, 1шт; 5) заднее основание печи длинна 500мм, ширина 400мм, толщина стали 10мм 1шт; 6) переднее основание печи длинна 500мм, ширина 400мм; толщина 10мм, 1 шт. 7) петли 2шт длинной 50мм, диаметром 7мм. 8) бак для воды длинной 150мм; шириной 400мм; высотой 100мм, 1шт; 9) бак для камней (каменка) длинной 400мм, шириной 300мм, высотой 100мм, 1шт. 10) решетка поддувала длинна 800мм; ширина 400мм, 1 шт; 11) пластины для решетки длинна 400мм, ширина 50мм, 8шт; сваренные к ним уголки 20×20, длинной 800мм; 2шт. Габаритные размеры печи после сборки и сварки будут выглядеть следующим образом: - длина 800мм (с баком для воды 950мм) - ширина 400мм; - высота 500мм ( с учётом высоту уголков 700мм). Сварку данного изделия производить (РДС) ручной дуговой сваркой плавящимся электродом. После сварки данное изделие должно подвергаться термообработке и ультразвуковому контролю сварных швов на наличие дефектов.      3.2 Заготовительные операции Существуют следующие виды заготовительных операций: - правка; - разметка; - резка; - обработка кромок; - гибка и очистка под сварку. Так как печка состоит из листов, трубы и уголков, то необходимо перед сваркой выполнить следующие операции: 1) Правка листов  Рис.1 Виды деформаций листовой стали: 1- волнистость; 2- серповидность в плоскости; 3-местные выпучины; 4-аломленные кромки; 5-местная погнутость; 6- волнистость поперёк части листа. Листовой прокат требует правки в там случае, если его поставляют в неправленом виде, а также если деформации возникли при транспортировании. Наиболее часто встречающиеся виды деформаций показано на рис 1. Правка осуществляется созданием местной пластической деформации и обычно производится в холодном состоянии для устранения волнистости листов и полос толщиной 0,5 – 30мм применяют многовалковые машины. Исправление достигается многократным изгибом, при пропускании листов между ними и верхними рядами валков расположенных в шахматном порядке (рис 2, а). Правку мелко – и среднесортового, а так же профильного проката производят на роликовых машинах (рис 2, б), работающее по той же схеме что и листоправильные.  Рис.2 Схемы правки листовых и профильных элементов: а-на листоправильных вальцах; б-в углоправильных вальцах; в-на прессе. В случае необходимости создания более значительных деформаций правка и гибка стали должна производится в горячем состоянии после нагрева до 900°С для стали классов С52, С60. Деформирование при высокой температуре сопровождается процессом кристаллизации, и пластические свойства металла не снижаются. 2) Разметка Для разметки применяются следующие инструменты: 1-чертилка-стержень из инструментальной стали, закаленный в острозаточенный, средняя часть его утолщена для удобного держания в руке. 2-Линейки-обычные, стальные, масштабные или со скошенными рабочими кромками, обеспечивающие большую точность разметки. 3-Угольники-обычные слесарные и с Т – образной полкой; последние более производительны и удобны в работе. 4- Разметочные циркули-для нанесения дуг и окружностей, деления отрезков на части, перенесения размеров и т.п. Так же применяются штангенциркули с точностью 0,05мм. 5-кернеры-для закрепления разметочных линий путём накернивания и для наметки центров отверстий. 6- молотки-для кернения весом 100 -150гр Для пространственной разметке применяются более сложные инструменты: 1-рейсмусы-различных конструкций, являющиеся основным инструментом при пространственной разметке. 2-разметочные плиты-массивная чугунная плита тщательно простроганная, с высокой точностью взаимоперпендикулярности верхней плоскости и боковых сторон. Служит для установки деталей и рейсмуса при разметке. 3) Резка Резка деталей с прямолинейными кромками из листов до 40мм, как правило производится на гильотинных ножницах (рис 3, а). Разрезаемый лист 2 заводится между верхнем 4 ножами до упора 5 и зажимается прижимом 3. Верхний нож, нажимая на лист, производит скалывание. Схема резки на ножницах различных типов  Рис.3 Прямой рез со скосом кромки под сварку можно получить, используя специальные ножницы (рис 3, б). Дисковые ножницы (рис 3, в) позволяет осуществлять вырезку листовых деталей непрямолинейными кромками толщиной 20 -25мм. Для поперечной резке фасонного проката применяют пресс- ножницы с фотонными ножами или дисковые пилы. Ручную и полуавтоматическую резку листов проводят по разметке, автоматическую- с помощью копирных устройств, по масштабному чертежу или на машинах с программным управлением. 4)Обработка кромок Механическую обработку кромок на станках производят: а) для обеспечения требуемой точности сборки; б) для обработки фасок сложного очертания; в) для удаления металла кромок, обрезанных ножницами или с помощью термической резки, когда это считается необходимым. При обработке длинных кромок применяют кромкострогальные станки, более коротких торцефрезерные. 5)Очистка Для очистки деталей проката и сварных узлов применяют механические и химические методы. Удаление загрязнения, ржавчины и окаливания производят с помощью дробеструйных и дробемётных аппаратов, а также используют завистные станки, рабочим органом которых является металлические щётки, иглофрезы, шлифовальные круги и ленты. 3.3 Оценка свариваемости материала конструкции Свариваемость – свойство металлов и сочетание металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Технологическая свариваемость металлов и их сплавов зависит от многих факторов: - химической активности металлов; - степени легирования; - содержания примесей и структуры. Наибольшее влияние на свариваемость сталей оказывает углерод (С). С увеличением содержания углерода, а также ряда других легирующих элементов сварка сталей ухудшается. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле: Cэ = C + Mn : 6 + Si : 24 + Cr : 5 + Ni : 40 + P : 2 Се = 0,16+ 0,6 :6 + 0,6:24 + 12:5 + 0,6 :40 + 0,03 :2 = 0,16 + 0,1 + 0,025+ 2,4 + 0,015 + 0,015= =2.715% углерода-для моей марки стали. Первой трудностью, наблюдающиеся при сварке жаростойких сталей, является предупреждение возникновения холодных трещин в околошовной зоне и металла шва. Так как сталь склонна к закаливанию то, необходимо установить скорость охлаждения. Подогрев заметно влияет на структуру металла в зоне сварки. Уменьшая скорость охлаждения, удаётся регулировать структурные превращения. Сталь из которой изготовлена печка удовлетворительно свариваемая, для сварки выгодно применять электродуговую сварку плавящимися электродами. Так же нужен предварительный и сопутствующий подогрев. 3.4 Выбор способа сварки При сварке печки я использовал V-образную разделку кромок (рис.4) при толщине металла 10мм, угол раскрытия α 50-60º, притупление 5мм, зазор 1 -3мм. Таким образом, сварка печки производится электродуговой сваркой плавящимся электродом.  Рис.4 Электродуговая сварка – наиболее широко применяемая группа процессов сварочной технологии. При электродуговой сварке кромки соединяемых деталей расплавляются электрическим дуговым разрядом. Этот вид сварки обеспечивает требуемый химический состав металла шва при различных видах сварных соединений и пространственных положениях сварки с учётом глубины проплавления. Это заставляет корректировать состав покрытия с целью содержания в шве феррита, при этом достигается высокая жаропрочность и жаростойкость сварного шва. Получение металла шва с необходимым химическим составом и структурой способствует применение электродов с фтористокальцыевым (основным) покрытием и поддержания короткой дуги. Тип покрытия электрода определяет необходимость использования постоянного тока обратной полярности, величину которой назначают ток, чтобы отношение его к диаметру не превышало 25 -30 А/мм. В потолочном и вертикальном положении, ток снижают на 30%, чем при сварке в нижнем положении. Электроды перед сваркой прокаливают до температуры 250 -400ºС. 3.5 Характеристика и обоснование сварочных материалов Для сварки стали марки 20Х13 используются электроды марки ОК 68.15 который даёт ферритный металл шва. С помощью этих электродов обеспечивается высокая стойкость и прочность сварных соединений. Электроды с небольшим процентным содержанием марганца позволяет получить сварное соединение с более высоким показателем ударной вязкости. Необходимо заметить, что при сварке данными электродами необходимо выполнять сварку на постоянном токе прямой полярности. 3.6 Разработка технологической карты  3.7 Расчёт и выбор режима сварки Режим сварки – совокупность параметров определяющих процесс сварки. К этим параметрам относится сила сварочного тока (I)А, напряжение U(В), диаметр электрода, величина сварочного тока, скорость и перемещение электрода вдоль оси шва, число проходов. Диаметр электрода выбирают по толщине металла. В данном случае толщина металла 10мм, значит диаметр электрода 4мм, Uд = 40В. Считаем силу тока по формуле I = (20 + 6dэ) dэ ; I= (20 + 6 ∙ 4) ∙4 = 176 (А); Из этого следует что режимы сварки для моей конструкции должны бать следующие:

3.8 Обоснование и выбор оборудования Для сварки моей конструкции я использовал сварочный выпрямитель ВДУ-506. Данное сварочное оборудование обеспечивает следующие требования: - является новейшей конструкцией; - обеспечивает необходимую производительности; - обеспечивает надёжность и безотказность в работе. ВДУ-506-выпрямитель сварочный, универсальный, для электродуговой сварки, 500-номинальная величина сварочного тока. Предназначен для ручной дуговой сварки покрытыми электродами, на постоянном токе. Является регулируемым теристорным выпрямителем с жёсткой или падающей жёсткой характеристикой. Работает в комплекте с полуавтоматом ПДГО-510, со стабилизацией скорости подачи проволоки и возможностью удаления подающего механизма от выпрямителя на расстояние, оптимален для цеховых условий для сварки на токах дуги до 450А, ПВ = 100%. Сварочный универсальный выпрямитель ВДУ- 506 имеет: - плавное регулирование сварочного тока в режиме ММА и сварочного напряжения в режиме MIG/MAG; -возможность предостановке напряжения на дуге для полуавтоматической сварки; - наличие розетки 36В для питания подогревателя газа; - защита от тепловой перегрузки; - быстросъемные, безопасные токовые разъемы; - класс изоляции Н; - принудительное охлаждение; - хорошая продолжительность включения Технические характеристики выпрямителя ВДУ -506

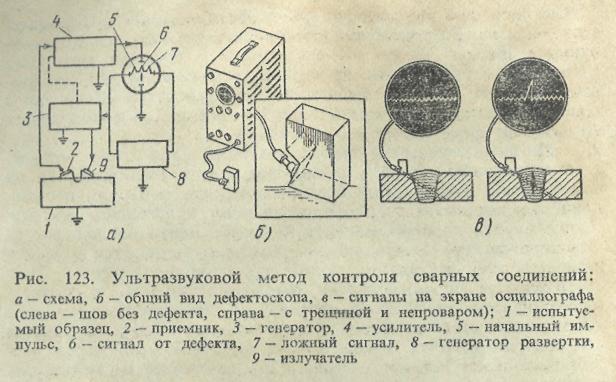

3.9 Мероприятия по уменьшению сварочных деформаций 1.Рациональное конструирование сварных узлов. Рабочие чертежи сварных конструкций следует разрабатывать с учётом мероприятий по уменьшению сварочных напряжений и деформаций. Для этого сварные соединения конструируют таким образом, чтобы объём наплавленного металла был минимальным. С этой же целью заменяют прерывистые соединения на сплошныё швы внешнего сечения. Выполняют стыковые швы при минимальном угле раскрытия шва и минимальном зазоре. Избегают резких переходов сечений, а так же применяют преимущественно стыковые соединения и не допускают концентраций и пересечений сварных швов. 2. Выбор рациональной технологии сборки и сварки. Порядок сборки под сварку, способ сварки, режимы сварки и последовательность наложения шва по его длине и сечению оказывает значительное влияние на величины деформаций и напряжений при сварке. Чтобы уменьшить остаточные деформации и напряжения конструкций при сборке, по возможности не допускают скрепления узлов деталей прихватками, которые создают жёсткое закрепление. Для обеспечения подвижного состояния закреплённых деталей используют клиновые, центровочные и другие сборочные приспособления .На образование остаточных напряжений и деформаций значительное влияние оказывает способ сварки. На величину характер сварочных напряжений и остаточных деформаций влияет погонная энергия сварки и режим сварки. Увеличение сечения шва, как правило, способствует росту деформаций. Величина остаточных деформаций и напряжений зависит от порядка наложения швов по длине и сечению. Например при сварке листовых конструкций вначале выполняют поперечные швы отдельных поясов а затем соединяют пояса между собой. 3.Уравновешивание деформаций. Сущность этого способа заключается в том, что устанавливают определённую последовательность наложения швов, при которой деформации от предыдущих швов снижается при выполнении последующих швов. Этот способ широко применяют при сварке стержневых конструкций из деталей симметричного сечения. Перед сваркой конструкции или элемента для уменьшения остаточной деформации искусственно создают деформацию, обратную по знаку по отношению той, которая может возникнуть при сварке. 4. Жесткое закрепление изделия. Закрепление обеспечивает снижение сварочных деформаций по сравнению со сваркой в незакреплённом состоянии, если зона нагрева до температур свыше 600ºС не превышает 0,15 ширины свариваемого элемента. Если зона нагрева будет более 0,15 ширины листа, то жёсткое закрепление не уменьшает деформаций, а наоборот может увеличить их по сравнению со сваркой в свободном состоянии. 4.КОНТРОЛЬ КАЧЕСТВА СВАРНОЙ КОНСТРУКЦИИ После сварки печки сварные швы необходимо проверить на наличие дефектов. Дефект-отклонение от норм, предусмотренных гостами, техническими условиями и чертежами проектов. Дефекты бывают внешними и внутренними. К внешним дефектам относятся: подрезы, непровары, трещины, прожоги. К внутренним дефектам относится: поры, шлаковые включения, холодные и горячие трещины. Для проверке сварных швов в печке применяется ультразвуковой контроль. Ультразвуковой метод контроля. Этот метод основан на способности высокочастотных колебаний частотой около 20000Гц проникать в металл и отражаться от поверхности дефектов (от встретившихся препятствий). Отражённые ультразвуковые колебания имеют ту же скорость, что и прямые колебания. Это свойство имеет основное значение в основной дефектоскопии. Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают при помощи пьезоэлектрических пластин кварца или титанита бария (пьезодатчика). Эти кристаллы, помещенные в электрическом поле, дают обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезо-кристаллы под действием переменного тока высокой частоты (0,8-2,5 МГц) становятся' источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь. Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта. Схема ультразвукового метода контроля сварных соединений  Рис.4 Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т. е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокристалл, что обеспечивает высокую чистоту приема отраженных волн. Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещается щуп, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла. Промышленностью выпускаются ультразвуковые дефектоскопы УДМ-3, УД-55ЭМ, ДУК-13ИМ и др. Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм2 и более. При ультразвуковом методе трудно определить характер дефекта. Наиболее эффективно контроль выполняется при толщине металла более 15 мм; при толщине металла 4—15 мм контроль этим методом возможен, но требует весьма высокой квалификации дефектоскописта (оператора). Магнитный метод дефектоскопии. Сварной шов стального или чугунного изделия покрывают смесью из масла и магнитного железного порошка (размер частиц 5-10 мкм). Изделие намагничивают пропусканием тока через обмотку, состоящую из нескольких витков, намотанных вокруг изделия. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов. Этим методом выявляются поверхностные дефекты глубиной до 5-6 мм. Разрешающая способность порошковой дефектоскопии весьма низкая по сравнению с другими методами контроля, поэтому она эффективна в основном для контроля гладких, чистых, блестящих поверхностей. Магнитным методом можно проверять качество деталей, изготовленных только из ферримагнитных металлов. Заключение В ходе курсовой работы был представлен технологический процесс изготовления сварной печки, чертежи, различные схемы, таблицы. Были подобранны сварочные материалы и марка стали в соответствии с ГОСТ. Бал подобран метод сварки, режимы сварки, сварочное оборудование и контроль качества сварного соединения а также бала сделана технологическая карта. Данные сделанные в моей курсовой работе показывают, что печка для отопления бани прошла все испытания, в том числе на прочность, она соответствует всем требованиям, нормам и стандартам и пригодна к эксплуатации. Список литературы 1) Блинов А.Н. «Сварные конструкции». М. Стройиздательство, 1990г.- 218стр. 2) Рыжков Н.И. «Производство сварных конструкций в тяжелом машиностроении». М. Машиностроение, 1995г.-376стр. 3) Виноградов В.С. «Технологическая подготовка сварных конструкций». М. Машиностроение,1990г. – 223 стр. 4) Китаев А.М. «Справочная книга сварщика». М. Машиностроение, 1985г, -256стр. 5) Чебан «Сварочные работы». 2003г. – 416стр. 6) Г.Г. Чернышев «Сварочное дело, сварка и резка материалов». Москва, 2003г. -416стр. 8) Полевой Г.В, Сухинин Г.К. «Плазменная и газотермическая обработка материалов» . М. Машиностроение, 1992г – 336стр. 9) Маслов В.А. «Сварочные работы». М. ИРПО; изд. дом Ореол. 1997г – 239стр. 10) интернет http://revolution. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||