курсовой проект. МАШИНА ДЛЯ РЕЗАНИЯ МЯСА И РЫБЫ. РАСЧЕТ КУТТЕРА. Сведения о машинах

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

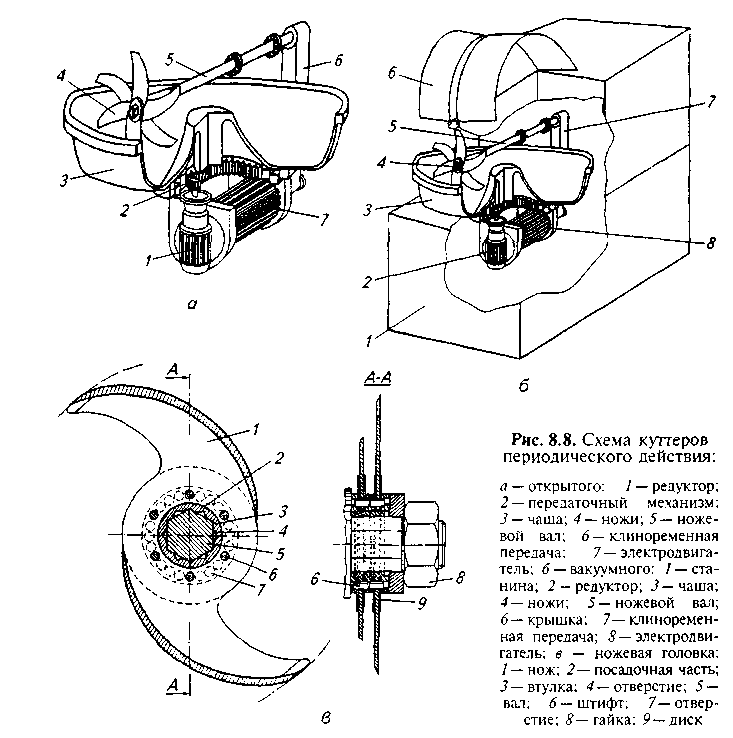

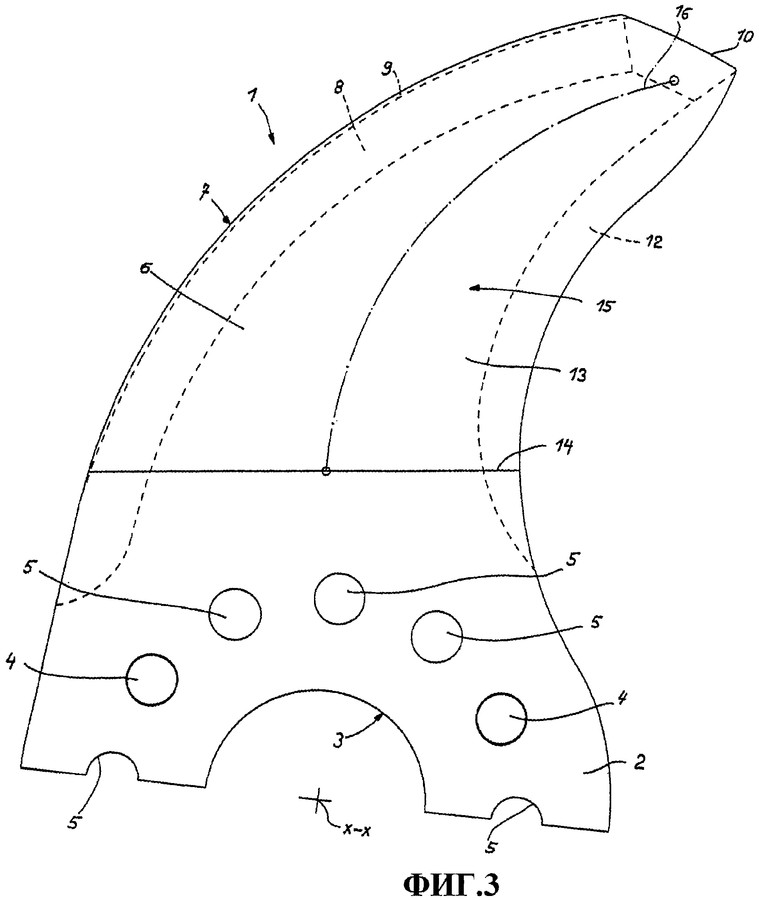

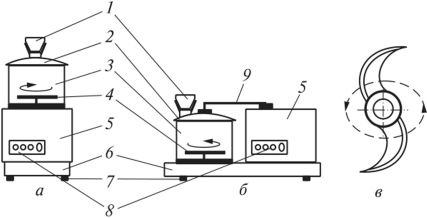

СОДЕРЖАНИЕ Введение ……………………………………………………………………1 Сведения о машинах …………….……………………………………..6 Устройство и принцип действия машины принятой за прототип ….11 3. Техническая характеристика машины……………... ……………. …..15 4. Расчетная часть………………………………………………................ 16 5. Техника безопасности при работе с оборудованием………. … …..…18 Заключение………………………………………………………. ……… .20 Список использованных источников……………………………………. 21 Приложения ……………………………………………………………… .22   ВВЕДЕНИЕ ВВЕДЕНИЕ Научно-технический прогресс связан с разработкой и производством высокоэффективных систем машин, обеспечивающих механизацию и автоматизацию технологических процессов по комплексному использованию пищевого с/х сырья, сокращение потерь при его переработке, улучшение качества и расширение ассортимента выпускаемой продукции. В настоящее время в России осуществляется широкая программа подъема материального уровня жизни народа на основе динамичного и пропорционального развития общественного производства на основе технического перевооружения промышленности, внедрения прогрессивной технологии, улучшения условий труда и повышения производительности оборудования.[2] Сейчас не только перед мясной промышленностью, но и перед предприятиями общественного питания страны стоит важная проблема более полного и рационального использования сырья животного происхождения. Для решения данной проблемы необходимо перерабатывать продукцию животноводства с максимальной эффективностью, исключая потери на всех стадия обработки, постоянно увеличивая ассортимент и повышая качество готовых изделий. Успешное разрешение данной проблемы возможно на основе интенсификации и оптимизации мясного производства и широкого внедрения в производство поточно-механизированных и автоматизированных линий, оборудованных средствами оперативного контроля и регулирования на всех стадиях технологического процесса . Измельчение мясного сырья является одним из самых трудоемких процессов при изготовлении мясных продуктов. Тонкое измельчение, или куттерование, проводят в куттерах.  Куттерование – один из наиболее важных процессов при производстве вареных колбас. От качества куттерования зависит качество вареных колбас и их выход. На качество же куттерования, кроме технологических факторов, влияет острота лезвий ножей, которая, в свою очередь, оказывает существенное влияние при резании, т.к. от нее зависит усилие резания, качество среза и выделение мясного сока, при переработке продукта . Куттерование – один из наиболее важных процессов при производстве вареных колбас. От качества куттерования зависит качество вареных колбас и их выход. На качество же куттерования, кроме технологических факторов, влияет острота лезвий ножей, которая, в свою очередь, оказывает существенное влияние при резании, т.к. от нее зависит усилие резания, качество среза и выделение мясного сока, при переработке продукта .Операции измельчения широко применяются при производстве колбасных, кулинарных, консервированных мясопродуктов, а также пищевых производственных жиров, кормов, технических продуктов, клея, желатина и др.[1] Сырьё и вспомогательные материалы можно измельчать раздавливанием, раскалыванием, ударом, разрывом, разламыванием, истиранием, резанием. Выбор механического воздействия зависит от физико-механических свойств (прочности, упругости, пластичности, вязкости, липкости и т.д.) и размеров измельчаемого продукта. В технологическом оборудовании измельчение достигается сочетанием нескольких видов механического воздействия, например резания с раздавливанием, раскалывания с ударом (дробилки, силовые измельчители, волчки и др.), резанием, раздавливанием с истиранием (куттеры, коллоидные мельницы и т.д.).[5] 5  1 СВЕДЕИЯ О МАШИНАХ 1 СВЕДЕИЯ О МАШИНАХКуттер колбасный — машина для тонкого или структурного измельчения мяса и приготовления фарша при производстве полукопчёных, варёно-копченых, варёных, сырокопчёных, ливерных колбас, сарделек, сосисок, паштетов из рыбы, птицы и мяса. Куттерование - важнейший процесс при производстве колбасных изделий, который заключается в тонком измельчении мясного фарша и его перемешивании с различными добавками, специями и прочими компонентами согласно технологии. Благодаря куттерованию, достигаются такие характеристики, как однородность структуры, высокая влагоудерживающая способность и вязкость фарша, что имеет особое значение при изготовлении мясных паштетов, хлебов, сарделек, сосисок, ливерных и вареных колбас. Куттеры делят на : настольные (с чашей вместимостью до 30 л); напольные; открытые; герметичные, с одним общим электродвигателем или раздельным приводом ножевого вала и чаши; реверсивные ; с вращением ножевого вала только в одну сторону, с одной, двумя, тремя скоростями ножевого вала либо с бесступенчатым регулированием скорости; с горизонтальным расположением ножевого вала; С вертикальным расположением ножевого вала; с ручной выгрузкой готового продукта; механической выгрузкой готового продукта; с ручным управлением; программным управлением.  В зависимости от конструкции различают куттеры с горизонтально и вертикально расположенной чашей. В промышленном производстве, как правило, используют первые. Процесс мясопереработки в них может проходить под вакуумом или открытым способом. Вакуумные куттеры отличаются от открытых наличием герметично закрывающей чашу крышки и вакуум-насоса. Преимуществом этого оборудования является возможность измельчения большего количества сырья за один цикл, по сравнению с обычными куттерами тех же объемов, за счет более полной загрузки чаши. Как правило, эти куттеры оснащены системой шумоизоляции, делающей условия работы на предприятии более комфортными. К тому же, использование вакуума позволяет повысить качество выпускаемых изделий, так как в процессе куттерования из фарша удаляется лишняя влага, сохраняется его цвет, вкус и аромат. Функциональные возможности некоторых моделей куттеров увеличены за счет возможности измельчения сырья при высоких температурах. Это так называемые варочные куттеры. Процесс приготовления фарша в них совмещен с процессом варки. Такое оборудование обычно используется на производстве паштетов и ливерных колбас. В зависимости от конструкции различают куттеры с горизонтально и вертикально расположенной чашей. В промышленном производстве, как правило, используют первые. Процесс мясопереработки в них может проходить под вакуумом или открытым способом. Вакуумные куттеры отличаются от открытых наличием герметично закрывающей чашу крышки и вакуум-насоса. Преимуществом этого оборудования является возможность измельчения большего количества сырья за один цикл, по сравнению с обычными куттерами тех же объемов, за счет более полной загрузки чаши. Как правило, эти куттеры оснащены системой шумоизоляции, делающей условия работы на предприятии более комфортными. К тому же, использование вакуума позволяет повысить качество выпускаемых изделий, так как в процессе куттерования из фарша удаляется лишняя влага, сохраняется его цвет, вкус и аромат. Функциональные возможности некоторых моделей куттеров увеличены за счет возможности измельчения сырья при высоких температурах. Это так называемые варочные куттеры. Процесс приготовления фарша в них совмещен с процессом варки. Такое оборудование обычно используется на производстве паштетов и ливерных колбас.Куттер открытого типа состоит из чаши с крышкой, ножевого вала с серповидными ножами и привода. С помощью клиноременной передачи ножевой вал вращается с частотой 1500...5000 мин-1, а червячная передача обеспечивает вращение самой чаши с частотой 6...40 мин-1. Режущий механизм состоит из серповидных ножей, заточенных с одной стороны, и стальной гребенки, которая очищает лезвия ножей от мяса. В зависимости от марки куттера и требований, предъявляемых к обрабатываемому сырью, на ножевой головке закрепляют 2-9 ножей.  Большое значение для качества фарша и его нагрева в процессе куттерования имеет зазор между ножами и чашей: он должен быть минимальным. Большое значение для качества фарша и его нагрева в процессе куттерования имеет зазор между ножами и чашей: он должен быть минимальным.Загруженное в куттер сырье быстро измельчается ножевой головкой при постоянной подаче его в зону резания за счет вращающейся чаши. Степень измельчения зависит от длительности куттерования, скорости резания, числа ножей и их заточки. В процессе измельчения в куттер добавляют воду или специальный чешуйчатый лед. Этим достигается соблюдение рецептуры фарша, а также снижение его температуры, которая при куттеровании повышается на 1...4 °С. По окончании куттерования фарш выгружается из чаши специальным механизмом. Простейший из них - плоская перемычка, опускаемая в чашу. При вращении чаши фарш, упираясь в перемычку, перетекает через край чаши и по лотку попадает в подставленную емкость. Такой механизм выгрузки применим в куттерах с небольшой вместимостью чаши. В куттерах с вместимостью чаши более 100л рабочим органом выгрузного устройства является тарелка, приводимая во вращение от электродвигателя через зубчатую передачу. При вращении тарелка выбрасывает фарш из чаши в желоб. Куттер периодического действия (Рисунок 1) состоит из открытой чаши, режущего механизма, включающего приводной вал и серповидные ножи, из гребёнки и крышки, закрывающей рабочую зону куттера. К крышке прикреплены скребки, располагающиеся по внешней и внутренней частям продукта, находящегося в чаше. Они направляют продукт под режущий механизм при вращении чаши, который представляет собой комплект серповидных ножей, закреплённых в ножевой головке. Число ножей в комплекте для куттеров периодического действия составляет не менее двух, и вращаются они с частотой до 100 с и более. Н  ож куттера может иметь режущую кромку в виде прямой линии с заточкой в виде клина или малоизогнутой линии и сложной геометрической формы (ломаная линия). ож куттера может иметь режущую кромку в виде прямой линии с заточкой в виде клина или малоизогнутой линии и сложной геометрической формы (ломаная линия).  Выбор ножа с первой или второй формой заточки режущей кромки определяется требованиями качества измельчения продукта и энергетическими затратами. При существующих формах заточки ножей предпочтение отдаётся ассиметричному клину с углом при вершине от 15 до 30 градусов. Выбор ножа с первой или второй формой заточки режущей кромки определяется требованиями качества измельчения продукта и энергетическими затратами. При существующих формах заточки ножей предпочтение отдаётся ассиметричному клину с углом при вершине от 15 до 30 градусов.1-редуктор;2-передаточный механизм; 3-чаша; 4-ножи; 5-ножевой вал ; 6- клиноременная передача; 7-электродвигатель Рисунок 1: Куттер периодического действия Измельчители непрерывного действия по сравнению с машинами периодического действия (куттерами) имеют преимущества: высокая производительность, непрерывность действия, удобство включения их в поточные механизированные линии, высокая степень измельчения мяса, особенно соединительной ткани и свиной шкурки, удобства обслуживания и санитарной обработки.[3] Конструкцию ножей и ножевой головки (рисунок 2) выбирают такой, чтобы обеспечить их лёгкую балансировку и поддерживать максимальный зазор между внутренней поверхностью чаши и режущей кромкой ножа. Нож (1) куттера включает серповидное лезвие (6), содержащее внешнюю дугообразную режущую кромку (7) и внутреннее дугообразное поднутрение (12), толщина которого убывает в радиальном направлении наружу. Скосы (8, 9) режущей кромки (7) и поднутрение (12) располагаются на одной и той же первой стороне (11) лезвия (6). Уменьшение толщины лезвия (6) происходит за счет скоса (15), проходящего по второй стороне (13) лезвия (6). Лезвие (6) содержит на дугообразной режущей кромке (7) видимую область (109) переточки. Толщина лезвия (6) в области (109) переточки меньше толщины в средней области (108) лезвия (6). Область  (109) переточки имеет почти параллельные боковые поверхности (117, 118). Область (109) переточки может переходить в остальное лезвие (6) через переходную область (120), содержащую канавки (119). Ножевая головка оснащена, по меньшей мере, одним ножом (1). Изобретение обеспечивает эффективную работу ножа и возможность быстрого восстановления его режущей кромки. [2] (109) переточки имеет почти параллельные боковые поверхности (117, 118). Область (109) переточки может переходить в остальное лезвие (6) через переходную область (120), содержащую канавки (119). Ножевая головка оснащена, по меньшей мере, одним ножом (1). Изобретение обеспечивает эффективную работу ножа и возможность быстрого восстановления его режущей кромки. [2] Рисунок 2 Конструкция ножей и ножевой головки  Настольные куттеры для предприятий общественного питания — это небольшие универсальные машины, предназначенные для быстрого (не более 4 мин) измельчения мяса, паштетов, чеснока, орехов и многого другого до необходимой консистенции. Настольные куттеры для предприятий общественного питания — это небольшие универсальные машины, предназначенные для быстрого (не более 4 мин) измельчения мяса, паштетов, чеснока, орехов и многого другого до необходимой консистенции. а — куттер с чашей над приводом; б — куттер с чашей рядом с приводом; в— куттерный нож (гладкий): 1 — загрузочная воронка; 2 — крышка; 3 — чаша;4 — нож куттерный; 5 — привод; 6 — основание; 7 — ножки; 8— блок управления; 9— рычаг фиксации крышки Рисунок 3 Настольные куттеры Куттер (рис.3, а, б) представляет собой привод 5, вращающий S-образный нож 4 (с гладкими или зубчатыми лезвиями) в чаше 3 с крышкой 2 и загрузочной воронкой 1. Благодаря применению S-образного ножа (рис. 3, в), лезвия которого находятся на разных уровнях относительно дна неподвижной чаши, продукт не только измельчается, но и перемешивается, поэтому в куттере можно приготовить соус, майонез, тесто, протереть яичные желтки с сахаром и др. Измельчение, перемешивание и приготовление продукта происходит в неподвижной чаше из пищевой нержавеющей стали, которая в некоторых моделях может быть съемной. При этом чаша может быть смонтирована непосредственно на приводе (см. рис. 3, а) или рядом с ним (см. рис. 3, б). Степень измельчения пропорциональна времени, в течение которого происходит процесс. При работе куттера во избежание разбрызгивания измельчаемого продукта при открытии крышки оператор, не останавливая машину, открывает загрузочную воронку 1 и через нее добавляет необходимые ингредиенты. Прозрачная пластиковая крышка с зажимами по краям или со специальным рычагом 9для фиксации поверх рабочей чаши позволяет наблюдать за процессом приготовления.  Куттеры для общественного питания выпускаются, как правило, одно- или двухскоростные . Они оснащаются тремя кнопками: пуска, отключения и пульсационного вращения. Кнопка пуска обеспечивает вращение ножа в постоянном режиме с заданной скоростью. Кнопка отключения работы служит для остановки вращения электродвигателя. При нажатии и удержании кнопки пульсационного вращения кут- тер включается, а при отпускании отключается. Такое кратковременное включение машины в работу используется, например, для заключительного измельчения продукта, которое не было достигнуто в течение основной непрерывной работы. Куттеры для общественного питания выпускаются, как правило, одно- или двухскоростные . Они оснащаются тремя кнопками: пуска, отключения и пульсационного вращения. Кнопка пуска обеспечивает вращение ножа в постоянном режиме с заданной скоростью. Кнопка отключения работы служит для остановки вращения электродвигателя. При нажатии и удержании кнопки пульсационного вращения кут- тер включается, а при отпускании отключается. Такое кратковременное включение машины в работу используется, например, для заключительного измельчения продукта, которое не было достигнуто в течение основной непрерывной работы. 2 УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ МАШИНЫ ПРИНЯТОЙ ЗА ПРОТОТИП 2 УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ МАШИНЫ ПРИНЯТОЙ ЗА ПРОТОТИПКуттер состоитиз следующих основных частей: станины на которой смонтированы все узлы с ножевым приводом, червячного редуктора , привода чаши , ножевого вала, выгружателя, шкафа электрооборудования и пульта управления. Станина машины , на которой смонтированы узлыиз литых чугунных оснований 37 и верхнего корпуса 20,жестко соединенных между собой. Ножевая головка состоит из шести серповидных ножей 10, спрофилированных двумя дугами окружности. Ножи устанавливают методом закрытого гнезда на втулку 11, со сдвигом по углу относительно соседнего ножа на 60 град.Для регулировки зазора между чашей в ноже изготовлено продолговатое отверстие. Ножи на втулке зажимают гайкой 8,и затем комплект устанавливают на консоль ножевого вала 15, имеющего шпонку. Втулку закрепляют в осевом направлении шайбой и стопорным винтом 7. Ножевой валустановлен в двух подшипниковых опорах, одна из которых смонтирована в консоли верхнего корпуса и состоит из двух радиально-упорных подшипников 14. От вытекания смазки, которая подается через масленку 13, подшипники защищены сальниковым и лабиринтным 12 уплотнителями. Вторая опора имеет один роликовый подшипник 18 , запрессованный в стакан 19. Подшипник так же защищен сальником 16 и лабиринтными уплотнителями. Ножевая головка приводится во вращение односкоростного асинхронного электродвигателя 41 через клиноременную передачу 21. Двинатель установлен на плите 40.  Чаша 26 приводится во вращение от электродвигателя 36 через клиноременную передачу 35. Червяк 39 входит в зацепление с червячным колесом 33 на оси 34. Изготовлены зубья муфты 32. Вал 31 входит в отверстие опоры 27, прикрепленной снизу к чаше. На опоре сделана проточка подшипника 28. Имеется редуктор 29 и подшипник скольжения 30. Чаша 26 приводится во вращение от электродвигателя 36 через клиноременную передачу 35. Червяк 39 входит в зацепление с червячным колесом 33 на оси 34. Изготовлены зубья муфты 32. Вал 31 входит в отверстие опоры 27, прикрепленной снизу к чаше. На опоре сделана проточка подшипника 28. Имеется редуктор 29 и подшипник скольжения 30. Загрузку куттера осуществляют вручную, а разгрузку – с помощью механизма выгрузки. Состоящего из алюминиевой тарелки 24, которая приводится во вращение от электродвигателя 5 через червячный редуктор 4. Тарелка закреплена на валу, который проходит через трубу 6 и соединяется с валом червячного колеса. Весь выгружающий механизм установлен с помощью двух осей 3. В момент загрузки и выгрузки тарелка поднята вверх и не вращается. Скребок 25 счищает фарш с тарелки и направляет его в лоток 2. Новые типы современных куттеров являются высокопроизводительными машинами. На них перерабатывают сырье, не только предварительно измельченное на волчках, но и крупнокусковое, а также предварительно и окончательно измельчают и смешивают сырье с компонентами. При измельчении сырья в куттере процесс ведется в открытой чаше или под вакуумом. В первом случае возможна некоторая аэрация фарша вследствие примешивания нему большого количества воздуха, что создает благоприятные условия для протекания окислительных процессов. Куттерование под вакуумом позволяет получить фарш более высокого качества за счет улучшения его цвета, вкуса и исключения образования крупных пор и воздушных пустот. Вакуумная среда предупреждает быстрые окислительные реакции. Вакуумирование приводит также к уплотнению фарша. Гистологические исследования показали, что в o6pазцах, выработаных при использовании вакуума, содержится меньше пор и воздушных пустот и более плотная компоновка мелкозернистой массы. Куттерование является весьма интенсивным механическим процессом, вызывающим: физико-механические и химические изменения в фарше.  Комплексное изучение куттерования позволило, установить основные характеристики процесса и продукта (длительность куттерования и влагосодержание), влияющие на качественные показатели готовой продукции. Отмечены три основные периода куттерования, в которых структурно-механические свойства фарша и готовых изделий (например, предельное напряжение сдвига сырого фарша и предельное напряжение среза изделий после термической обработки) претерпевают изменения . В начальном периоде измельчения размер частиц уменьшается незначительно. Добавленная в куттер вода перемешивается с частицами продукта, образуя вокруг них толстые прослойки; предельное напряжение, сдвига в конце этого периода имеет минимальное значение. [3] В основном периоде происходит интенсивное измельчение сырья, общая поверхность частиц увеличивается, влага из свободной переходит в поверхностно-связанную, образуется новая структура фарша. Предельное напряжение сдвига достигает максимального значения. В дальнейшем имеет место некоторое «размолачивание» волокон, предельное напряжение сдвига уменьшается. Повышение температуры, увеличение степени диспергирования и аэрирование фарша, одновременно происходят коллоидно-химические изменения. За оптимальную продолжительность куттерования принята длительность процесса, при которой все показатели фарша и готовой продукции достигают экстремальных значений. А.В. Горбатов сделал важный практический вывод о том, что оптимальная продолжительность механического воздействия (куттерование и др.) и оптимальный химический состав сырья. соответствуют эталонным условиям его обработки и позволяют получить готовый высококачественный продукт с эталонными значениями структурно-механических свойств и требуемыми технологическими показателями. Это обеспечит наименьшие затраты машинного времени. Эталонные условия измельчения сырья являются экономически наиболее целесообразными.  Конструктивной особенностью измельчающего механизма современных куттеров является наличие быстровращающегося ножевого устройства с комплектом серповидных ножей, которые могут быть с несколькими режущими кромками. Форма ножей и скорость их вращения существенно влияют на куттерование. При куттеровании ножами прямой и серповидной формы с двумя режущими кромками при частоте вращения ножевого вала 1500 мин-1 фарш имел лучшие реологические и органолептические показатели. Энергетические затраты на куттерование Конструктивной особенностью измельчающего механизма современных куттеров является наличие быстровращающегося ножевого устройства с комплектом серповидных ножей, которые могут быть с несколькими режущими кромками. Форма ножей и скорость их вращения существенно влияют на куттерование. При куттеровании ножами прямой и серповидной формы с двумя режущими кромками при частоте вращения ножевого вала 1500 мин-1 фарш имел лучшие реологические и органолептические показатели. Энергетические затраты на куттерование прямым и серповидным с двумя режущими кромками ножами на 10% ниже энергетических затрат на куттерование обычным серповидным ножом. Ввиду того, что чаша, ножевой вал и выгружатель имеют автономные электродвигатели, разобьем общую кинематическую схему на три участка и рассчитаем для каждого из них общее передаточное число.  3 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МАШИНЫ 3 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МАШИНЫ

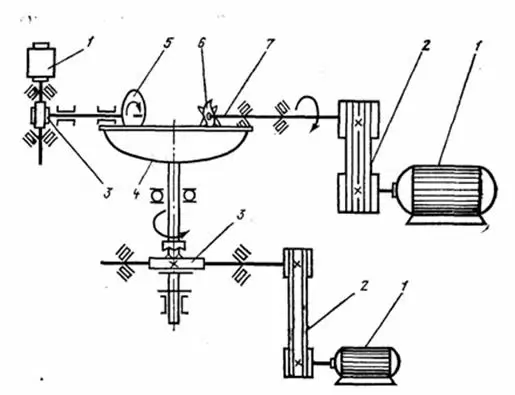

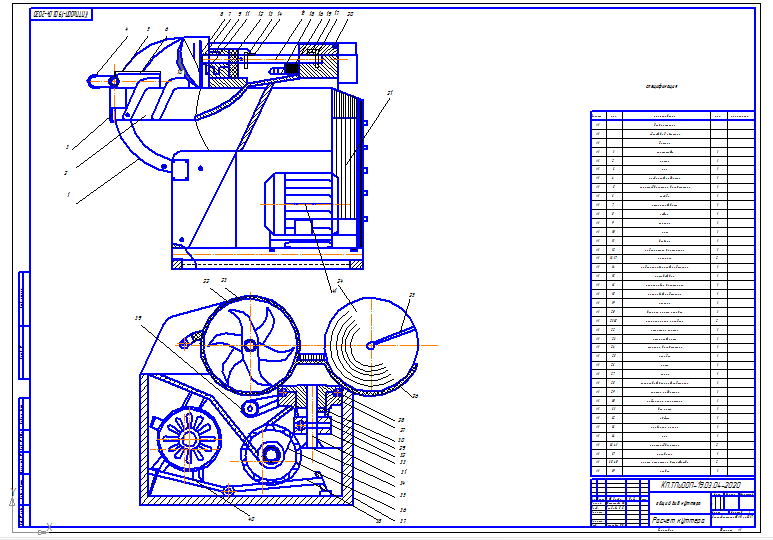

4 РАСЧЕТНАЯ ЧАСТЬ 4 РАСЧЕТНАЯ ЧАСТЬПроизводительность куттера определяется зависимостью:  (1) (1)где  – коэффициент загрузки чаши куттера; – коэффициент загрузки чаши куттера;V - емкость чаши куттера, м3; ρ - плотность продукта, кг/ м3; t - время цикла куттирования, мин.  кг/ч. кг/ч.Мощность двигателя машины:  (2) (2)где A - удельный расход энергии на перерезывание слоя фарша одним ножом за 1 оборот вала куттера Дж/м² (А=600Дж/м²);  -площадь сечения слоя фарша в чаше, м²; -площадь сечения слоя фарша в чаше, м²;Z - число ножей (Z=6) ; n - частота вращения ножевого вала, об/мин (1500 об/мин); η - К.П.Д. запаса мощности (η=1,35);  -общий К.П.Д. привода 0,85. -общий К.П.Д. привода 0,85. =8,4 кВт. =8,4 кВт.Площадь сечения слоя фарша в чаше, м²:  , (3) , (3)где V - емкость чаши куттера, л; R - расстояние от оси до центра тяжести фарша в куттере, м.  м². м². Расстояние от оси до центра тяжести фарша в куттере, м: Расстояние от оси до центра тяжести фарша в куттере, м: , (4) , (4)где V - емкость чаши куттера, л;  Определяем требуемую мощность электродвигателя:  ,(5) ,(5)где  - расчетная мощность. кВт; - расчетная мощность. кВт; -общий К.П.Д. привода 0,85. -общий К.П.Д. привода 0,85. кВт. кВт.В соответствии с ГОСТ 19523-08 принимаем ближайшее большее значение мощности электродвигателя куттера. По ГОСТ 19523-11 подбираем электродвигатель типа 4А132М243. Номинальная частота вращения двигателя n=1500 об/мин.  5 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ОБОРУДОВАНИЕМ 5 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ОБОРУДОВАНИЕМК основным требованиям техники безопасности можно отнести следующие пункты: 1) к работе по обслуживанию куттера допускаются лица, ознакомившиеся с правилами эксплуатации, прошедшие инструктаж по технике безопасности; 2) куттер должен быть надежно подсоединен к цеховому контуру заземления; включение оборудования допускается только при исправном заземлении; 3) запрещается работать на куттере при наличии открытых токоведущих частей, при нарушении изоляции проводов ; 4) вслучае возникновения аварийных режимов работы отключить куттер от сети питания; 5) управление куттером следует осуществлять, находясь на изолированной подставке; 6) конструкция загрузочной горловины волчка должна предотвращать образование «сводов» в случае необходимости проталкивания сырья предусматриваются толкатели; 7) Привод к исполнительным органам волчка должен находиться внутри станины, и иметь ограждение; 8) Волчки оборудуют откидным столом и подножной обеспечивающей удобство санитарной обработки и разборки режущего инструмента,стол блокируется, для предотвращения работы волчка при откинутой подножке; 9) зона вращения куттеров должна быть закрыта крышкой, и сблокированным пусковым устройством. 10) не допускается оставлять работающий куттер без присмотра;  Конструкция загрузочной горловины куттера должна предотвращать образование сводов и зависания обрабатываемого продукта. В случае необходимости для проталкивания сырья предусматривают толкатели, обеспечивающие безопасность и удобство в работе. Привод к исполнительным органам куттера должен располагаться внутри станины и иметь сплошное ограждение. Конструкция загрузочной горловины куттера должна предотвращать образование сводов и зависания обрабатываемого продукта. В случае необходимости для проталкивания сырья предусматривают толкатели, обеспечивающие безопасность и удобство в работе. Привод к исполнительным органам куттера должен располагаться внутри станины и иметь сплошное ограждение.Ограждения и щитки на монтажные окна должны иметь крепления, исключающие их снятие или открывание без инструмента, специальных ключей и приспособлений. Куттеры следует оборудовать откидным столом и подножкой, обеспечивающими удобство санитарной обработки и разработки режущего инструмента. Для безопасной разработки режущего механизма при санитарной обработке машины применяют приспособление для отвинчивания зажимной гайки и специальный крючок, прилегаемые в комплекте поставки. Перед эксплуатацией куттера проверяют наличие заземления и ограждений, прочность крепления ножей, качество их заточки и целостность (отсутствие трещин, заусенцев), зазор между кромкой ножей и поверхностью чаши, который должен быть не менее 1 мм, работу тарельчатого выгружателя и автоматического устройства, прекращающего вращение тарелки при подъеме ее из чаши куттера.[5] ЗАКЛЮЧЕНИЕ  Измельчение мясного сырья – один из важнейших процессов в цепи технологического потока на любом предприятии общественного питания. От его функционирования и надежности во многом зависят выход готовой продукции, ее качество и себестоимость. Измельчение мясного сырья – один из важнейших процессов в цепи технологического потока на любом предприятии общественного питания. От его функционирования и надежности во многом зависят выход готовой продукции, ее качество и себестоимость.Куттеры предназначены для тонкого измельчения мясного мягкого сырья и превращения его в однородную гомогенную массу. Мясное сырье в куттерах измельчается при помощи быстровращающихся серповидных ножей, установленных на валу. В разделах курсовой работы были рассмотрены основные особенности различных куттеров; описание рассчитываемого куттера; расчет производительности и мощности электродвигателя машины. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ  Баранов, В.С. Технология производства продукции общественного питания: Учеб. для технол. фак. торг. вузов/ В. С. Баранов, А. И. Мглинец, А. М. Алешина и др. – Москва : Экономика, 2007. – 400с. Баранов, В.С. Технология производства продукции общественного питания: Учеб. для технол. фак. торг. вузов/ В. С. Баранов, А. И. Мглинец, А. М. Алешина и др. – Москва : Экономика, 2007. – 400с.Бредихин ,С.А. Технологическое оборудование мясокомбинатов/ С.А. Бредихин, О.В.Бредихина, Л.Л.Никифоров.-2-е изд., испр.-Москва : Колос, 2000.-392 с.: ил. Ивашов ,В.И.Технологическое оборудование предприятий мясной промышленности. В 2 частях. Часть 2: Оборудование для переработки мяса/ В.И. Ивашов. – ГИОРД, 2009. – 464с.: ил. Чернавский. К.Н. Курсовое проектирование деталей машин: Учебное пособие для учащихся машиностроительных специальностей техникумов/С.А. Чернавский, К.Н. Боков, И.И.Чернин и др. – 2-е изд., перераб. и доп. – Москва : Машиностроение, 2002. – 416 с.:ил. Каталог торгового оборудования для предприятий общественного питания/ Москва : Изд. дом «ПРОФИКС», 2007. – 168с. – ISBN 5-7890-2644-   Кинематическая схема куттера 1 - электродвигатели; 2 - клиноременные передачи;3 - редукторы; 4 - чаша; 5 - тарелка выгружателя; 6 - ножевая головка;7 - ножевой вал  М М ашина для резания мяса и рыбы ашина для резания мяса и рыбы

Куттер с серпами |