Курсовая. КП готовый. Свердловской области гапоу со каменскуральский радиотехнический техникум

Скачать 429 Kb. Скачать 429 Kb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И МОЛОДЕЖНОЙ ПОЛИТИКИ СВЕРДЛОВСКОЙ ОБЛАСТИ ГАПОУ СО «КАМЕНСК-УРАЛЬСКИЙ РАДИОТЕХНИЧЕСКИЙ ТЕХНИКУМ» ДОПУСКАЕТСЯ к защите курсового проекта зам. директора по учебно- производственной работе ___________Т.А. Исакова «____»____________2021 г. РАЗРАБОТКА МЕТОДОВ И СРЕДСТВ ДЛЯ КОНТРОЛЯ ПАРТИИ ДЕТАЛЕЙ « СТАКАН» ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ по МДК.03.01. Основы процесса модернизации и внедрения новых методов и средств контроля КУРТ.27.02.07.14 ПЗ шифр специальности, № по журналу Группа: УКП-402 Специальность: 27.02.07 Управление качеством продукции, процессов и услуг (по отраслям) Студент _______ Макарычев В.Я. подпись инициалы, фамилия Руководитель _______ Шиллинг Е.В. Каменск-Уральский, 2021 СОДЕРЖАНИЕ

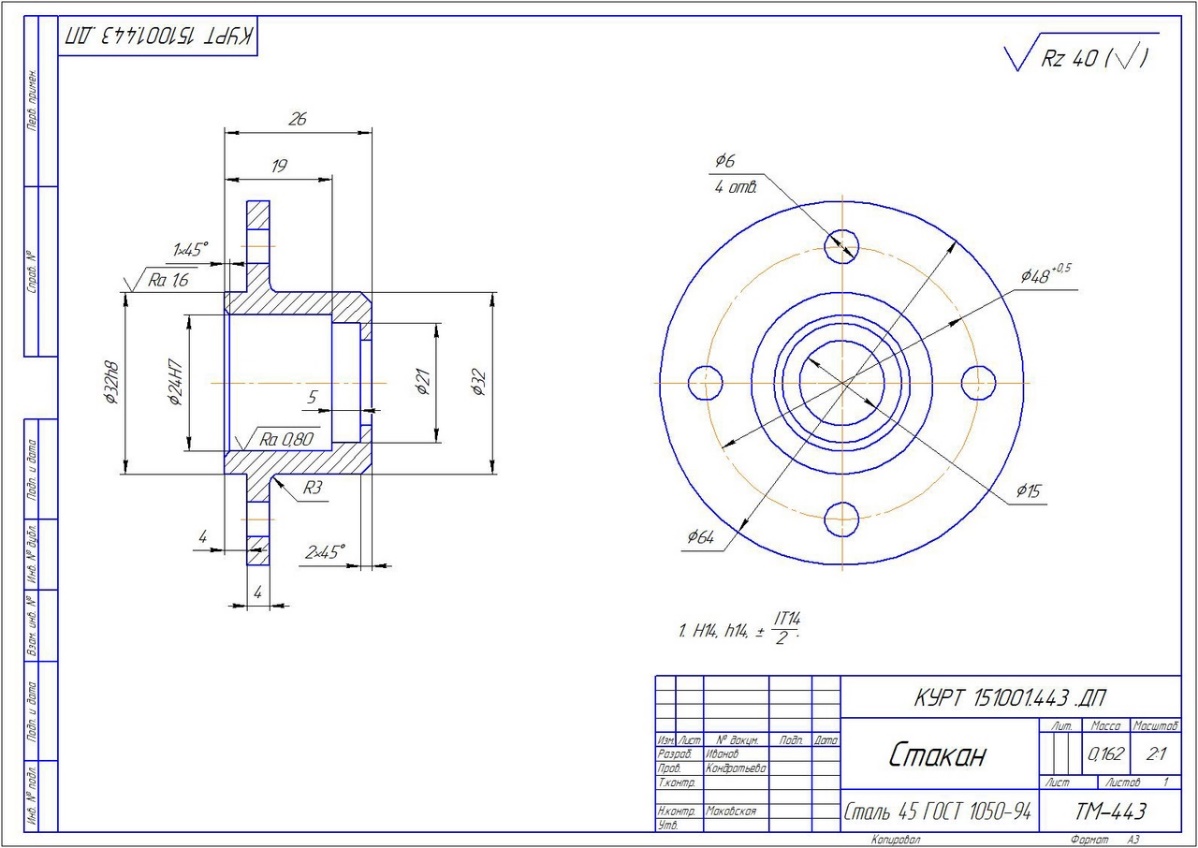

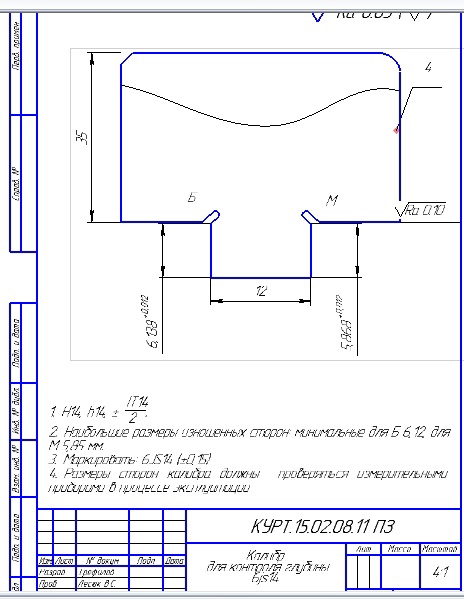

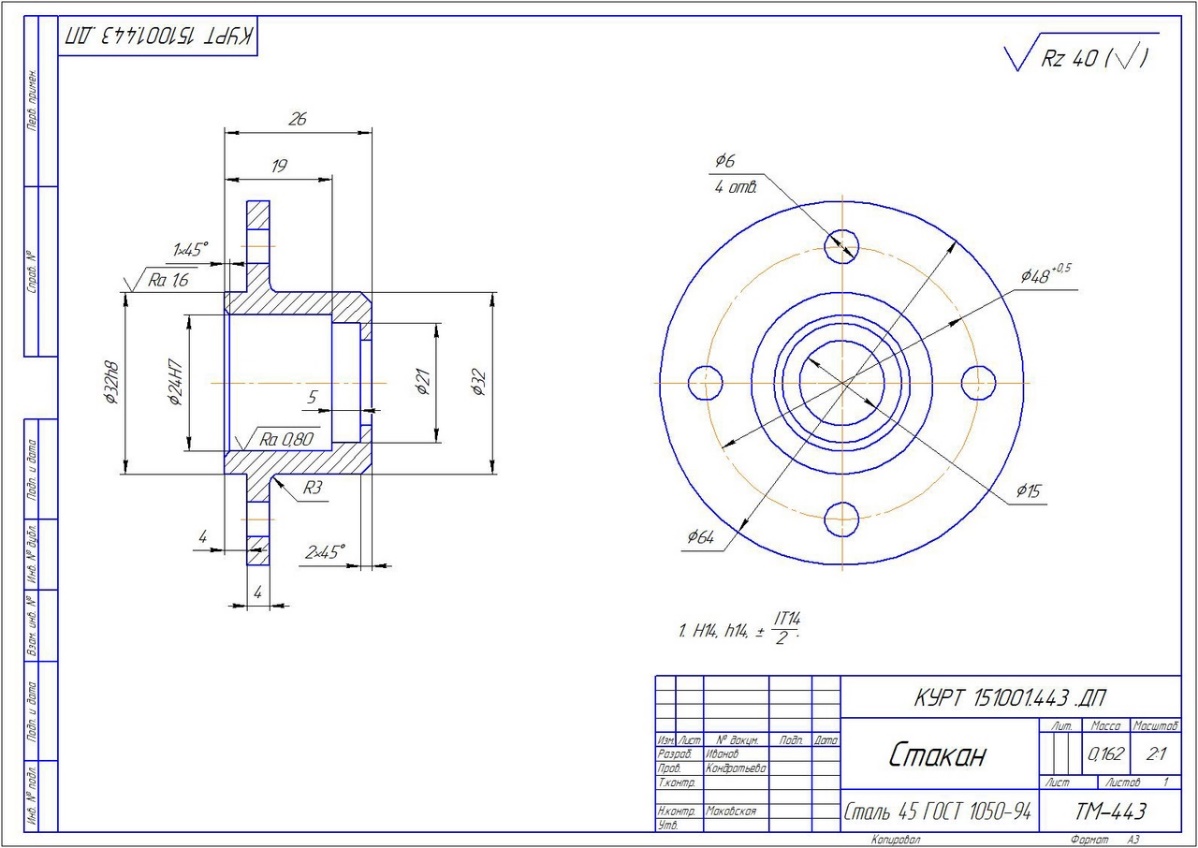

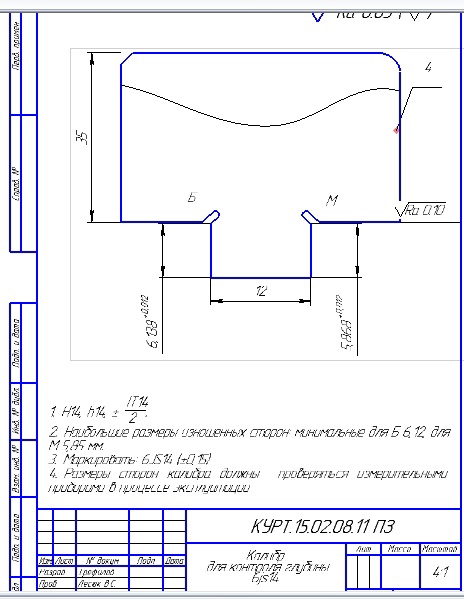

ВВЕДЕНИЕ Качество - это степень соответствия собственных характеристик запросам и ожиданиям потребителя. Потребитель получил возможность выбирать из большого числа поставщиков и диктовать свои требования к качеству товаров, которые он готов приобрести. И если раньше потребитель довольствовался подтверждением качества самих товаров и услуг, то теперь он хочет иметь подтверждение того, что производство товаров, за которые он собирается платить деньги, организовано таким образом, что оно действительно обеспечивает декларируемое качество. Качество стало одним из наиболее популярных лозунгов конца двадцатого - начала двадцать первого века. Качество товаров и услуг. Качество в технологиях и бизнес-процессах, связанных с производством товаров и услуг. Качество, которое существует и которое можно доказать, потому что оно документировано. Стандартом, позволяющим подтвердить качество различных аспектов работы предприятия, является группа стандартов ISO 9000 - серия международных стандартов управления качеством и подтверждения качества, которые приняты более чем 90 странами мира. При создании организации и выборе ее названия учитывалась необходимость того, чтобы аббревиатура наименования звучала одинаково на всех языках. Для этого было решено использовать греческое слово isos - равный, вот почему на всех языках мира Международная организация по стандартизации имеет краткое название ISO (ИСО). Стандарты ISO 9000 применимы к любым предприятиям независимо от их размера и сферы деятельности. Система качества (СК), разработанная в соответствии со стандартом ГОСТ Р ISO 9001-96, - это структурированный набор документов, регламентирующий определенные аспекты производственной деятельности предприятия, который включает политику в области качества, руководство по качеству, методологические инструкции (описания процедур) и рабочие инструкции (протоколы, формы отчетов, описания работ и др.). В целом, указанный набор документов содержит описание наиболее типичных бизнес-процессов, имеющих отношение к качеству выпускаемой продукции и оказываемых услуг. Разработка документов СК является необходимым, но не единственным условием получения сертификата по стандарту ISO 9000. По мнению признанных аудиторов, таких как Госстандарт РФ, Российский морской регистр судоходства, Lloyd's Register, Det Norske Veritas, наиболее существенным моментом в подготовке компании к сертификации является внедрение СК и обеспечение ее функционирования в течение не менее 3-х месяцев. Статистические методы относятся к количественным. Они представляют собой совокупность количественных методов сбора, обработки и анализа массовых исходных данных и широко применяются в социально-экономических, политических науках. Они оперируют большим количеством исходной информации, что и обусловливает необходимость применения математико-статистических методов ее обработки. Что же касается географии населения, то ее изучение целиком и полностью основывается на использовании статистических материалов. Демографическая статистика представляет собой самостоятельную обширную область исследований. Основной задачей статистических методов контроля является обеспечение производства пригодной к употреблению продукции и оказание полезных услуг с наименьшими затратами. Одним из основных принципов контроля качества при помощи статистических методов является стремление повысить качество продукции, осуществляя контроль на различных этапах производственного процесса. Применение статистических методов – весьма действенный путь разработки новой технологии и контроля качества производственных процессов. Все статистические методы базируются на понятии разброса. Применение на рабочем месте статистических методов для контроля за разбросом параметров изготавливаемого изделия является представлением в графическом виде простых для понимания статистических величин, характеризующих разброс. Оценка разброса данных часто дает возможность понять характер процесса. Если разброс данных мал, можно ослабить контроль, если велик – это следует воспринимать как сигнал к необходимости регулирования процесса для повышения его стабильности, повышения качества исходных материалов, выявления и устранения неполадок оборудования и пр. Собранные данные могут быть использованы не только для принятия решений в момент их получения и анализа, но и для оценки различных проблем, рассматриваемых в течение более долгого срока, например, в течение месяца или года. 1 ТЕОРЕТИЧЕСКАЯ ЧАСТЬ Анализ существующих методов проектирования специальных средств контроля. - Специальными называются средства измерения, предназначенные для измерения специфичных элементов у деталей определенной геометрической формы или для измерения определенного параметра деталей вне зависимости от их геометрической формы . К специальным СК деталей определенной геометрической формы относятся калибры, приборы для измерения углов, для измерения элементов резьбы, для измерения элементов зубчатых колес, средства механизации и автоматизации контроля. К специальным средствам измерения значений специальных параметров относятся приборы для измерения шероховатости поверхности, для измерения отклонений формы и расположения поверхностей. Для выполнения операций ТК широко используют калибры – тела или устройства, предназначенные для проверки соответствия размеров изделий или их конфигурации установленным допускам. К калибрам относят гладкие предельные калибры (пробки и скобы), резьбовые калибры, шаблоны и др. - Преимуществами калибра являются экономичность и высокая производительность контроля изделий при массовом и серийном производстве. Гладкие калибры для валов: ПР – проходной калибр-скоба (контролирует годность наибольшего предельного размера вала); НЕ – непроходной калибр-скоба (контролирует годность наименьшего предельного размера вала). Эти калибры, как уже говорилось, называются рабочими. Далее перечислены калибры для контроля рабочих калибров: К-ПР – контрольный проходной калибр-пробка для нового гладкого проходного калибра-скобы (должен проходить в калибр-скобу ПР); К-НЕ – контрольный проходной калибр-пробка для нового гладкого непроходного калибра-скобы (должен проходить в калибр-скобу НЕ); К-И – контрольный калибр-пробка для контроля износа гладкого проходного калибра-скобы (не должен входить в рабочий калибр-скобу). Величина износа нормируется государственными стандартами. Гладкие калибры для отверстий: ПР – проходной калибр-пробка (контролирует годность наибольшего предельного размера отверстия); НЕ – непроходной калибр-пробка (контролирует годность наименьшего предельного размера отверстия). Виды гладких калибров для цилиндрических валов и отверстий устанавливает ГОСТ 24851–81, для контроля отверстий применяют предельные калибры-пробки различных конструкций по ГОСТ 14807–69 – ГОСТ 14827–69; для контроля валов – предельные калибры-скобы по ГОСТ 18358–93 – ГОСТ 18369–93. Листовые скобы и пробки, оснащенные твердым сплавом, выполняют по ГОСТ 16775–93 – ГОСТ 16780–71. - Применение пневматических длиномеров ограничено высокими требованиями к постоянству давления и содержанию примесей в сжатом воздухе. Малый диапазон измерений и значительная инерционность системы также являются недостатками пневматических длиномеров. - Виды гладких калибров для цилиндрических валов и отверстий устанавливает ГОСТ 24851–81, для контроля отверстий применяют предельные калибры-пробки различных конструкций по ГОСТ 14807–69 – ГОСТ 14827–69; для контроля валов – предельные калибры-скобы по ГОСТ 18358–93 – ГОСТ 18369–93. Листовые скобы и пробки, оснащенные твердым сплавом, выполняют по ГОСТ 16775–93 – ГОСТ 16780–71 - В зависимости от типа производства применяют: в единичном – универсальные СК, в серийном – универсальные и специальные СК, в массовом – преимущественно специальные СК. Применение специальных СК целесообразно при отсутствии стандартизованных и универсальных СК и в случаях, если использование специальных средств оправдано экономически, а также из-за преимуществ в точности, надежности и производительности. - Перечень используемых нормативных документов Документ Наименование 1 2 ГОСТ 10–88 Нутромеры микрометрические. Технические условия ГОСТ 10197–70 Стойки и штативы для измерительных головок. Технические условия ГОСТ 10387–81 Приборы для измерения цилиндрических мелкомодульных зубчатых колес. Типы и основные параметры. Нормы точности ГОСТ 10388–81 Микрометры настольные со стрелочным отсчетным устройством. Технические условия ГОСТ 10905–86 Плиты поверочные и разметочные. Технические условия ГОСТ 11098–75 Скобы с отсчетным устройством. Технические условия ГОСТ 11196–74 Уровни с микрометрической подачей ампулы. Технические условия ГОСТ 11197–73 Угломер оптический ГОСТ 11198–75 Длиномеры пневматические низкого давления. Основные параметры. Технические требования ГОСТ 11358–89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия ГОСТ 1139–80 Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски ГОСТ 14751–69 Ручки-накладки для гладких неполных пробок. Конструкция и размеры ГОСТ 14807–69 Калибры-пробки гладкие двусторонние со вставками диаметром от 1 до 6 мм. Конструкция и размеры ГОСТ 14808–69 Калибры-пробки гладкие проходные со вставками диаметром от 1 до 6 мм. Конструкция и размеры ГОСТ 14809–69 Калибры-пробки гладкие непроходные со вставками диаметром от 1 до 6 мм. Конструкция и размеры ГОСТ 14810–69 Калибры-пробки гладкие двусторонние со вставками диаметром свыше 3 до 50 мм. Конструкция и размеры ГОСТ 14811–69 Калибры-пробки гладкие двусторонние с неполными непроходными вставками диаметром свыше 6 до 50 мм. Конструкция и размеры ГОСТ 14812–69 Калибры-пробки гладкие проходные со вставками диаметром свыше 50 до 75 мм. Конструкция и размеры ГОСТ 14813–69 Калибры-пробки гладкие непроходные со вставками диаметром свыше 50 до 75 мм. Выбор и описание методов анализа стабильности технологического процесса по результатам технического контроля Статистическое наблюдение является планомерным, организованным и в большинстве случаев систематическим сбором информации, направленным, главным образом, на явления социальной жизни. Реализуется данный метод через регистрацию предварительно определенных наиболее ярких признаков, цель которой состоит в последующем получении характеристик изучаемых явлений. Статистическое наблюдение должно выполняться с учетом некоторых важных требований: Оно должно полностью охватывать изучаемые явления; Получаемые данные должны быть точными и достоверными; Получаемые данные должны быть однообразными и легко сопоставимыми. Также статистическое наблюдение может иметь две формы: Отчетность – это такая форма статистического наблюдения, где информация поступает в конкретные статистические подразделения организаций, учреждений или предприятий. В этом случае данные вносятся в специальные отчеты. Специально организованное наблюдение – наблюдение, которое организуется с определенной целью, чтобы получить сведения, которых не имеется в отчетах, или же для уточнения и установления достоверности информации отчетов. К этой форме относятся опросы (например, опросы мнений людей), перепись населения и т.п. Кроме того, статистическое наблюдение может быть категорировано на основе двух признаков: либо на основе характера регистрации данных, либо на основе охвата единиц наблюдения. К первой категории относятся опросы, документирование и прямое наблюдение, а ко второй – наблюдение сплошное и не сплошное, т.е. выборочное. Для получения данных при помощи статистического наблюдения можно применять такие способы как анкетирование, корреспондентская деятельность, само исчисление (когда наблюдаемые, например, сами заполняют соответствующие документы), экспедиции и составление отчетов. Сводка и группировка материалов статистического наблюденияГоворя о втором методе, в первую очередь следует сказать о сводке. Сводка представляет собой процесс обработки определенных единичных фактов, которые образуют общую совокупность данных, собранных при наблюдении. Если сводка проводится грамотно, огромное количество единичных данных об отдельных объектах наблюдения может превратиться в целый комплекс статистических таблиц и результатов. Также такое исследование способствует определению общих черт и закономерностей исследуемых явлений. С учетом показателей точности и глубины изучения можно выделить простую и сложную сводку, но любая из них должна основываться на конкретных этапах: Выбирается группированный признак; Определяется порядок формирования групп; Разрабатывается система показателей, позволяющих охарактеризовать группу и объект или явление в целом; Разрабатываются макеты таблиц, где будут представлены результаты сводки. Важно заметить, что есть и разные формы сводки: Централизованная сводка, требующая передачи полученного первичного материала в вышестоящий центр для последующей обработки; Децентрализованная сводка, где изучение данных происходит на нескольких ступенях по восходящей. Выполняться же сводка может при помощи специализированного оборудования, например, с использованием компьютерного ПО или вручную. Что же касается группировки, то этот процесс отличается разделением исследуемых данных на группы по признакам. Особенности поставленных статистическим анализом задач влияют на то, какой именно будет группировка: типологической, структурной или аналитической. Именно поэтому для сводки и группировки либо прибегают к услугам узкопрофильных специалистов, либо применяют конкретные техники мышления. Контрольный листок— это форма для систематического сбора данных и автоматического их упорядочения с целью облегчения дальнейшего использования собранной информации. Контрольный листок— это бумажный бланк, на котором заранее напечатаны названия и диапазоны контролируемых показателей, с тем, чтобы можно было легко и точно записать данные измерений и упорядочить их для дальнейшего использования. Этот инструмент (контрольный листок) служит средством для сбора и упорядочения первичных данных. Он используется для получения ответа на вопрос «Как часто встречаются изучаемые события?». Применяются следующие виды контрольных листков: контрольный листок для регистрации измеряемого параметра в ходе производственного процесса; контрольный листок для регистрации видов несоответствий (дефектов); контрольный листок для оценки воспроизводи мости и работоспособности технологического процесса и т. п. Форма контрольного листка разрабатывается в соответствии с конкретной ситуацией. В любом случае в нем указываются: объект изучения (например, наименование и/или чертеж изделия или детали); таблица регистрации данных о контролируемом параметре (например, линейный размер изделия или детали); место контроля (цех, участок); должность и фамилия работника, регистрирующего данные; дата сбора данных; продолжительность наблюдения и наименование контрольного прибора (если он применяется в ходе наблюдения). В регистрационной таблице в соответствующей графе проставляются точки, черточки, крестики и другие условные знаки, соответствующие количеству наблюдаемых событий. Инструменты контроля качества Для анализа результатов контроля качества широкое распространение получили методы статистического контроля качества, которые представляют записи статистических данных о процессах изготовления продукции или предоставления услуг. Наиболее известные из них «семь инструментов контроля качества», которые сначала широко применялись в кружках качества в Японии, а затем, благодаря своей эффективности и доступности для рядовых работников, распространились и по другим странам. В состав этих инструментов входят: Контрольные листы (или сбор данных); Диаграмма Парето; Гистограмма; Диаграмма разброса; Контрольные графики; Диаграмма стратификации (метод расслоения); Причинно-следственная диаграмма (диаграмма Исаковы, «рыбий скелет»). Содержание этих методов заключается в следующем: Контрольные листы (или сбор данных) - специальные бланки для сбора данных. Они облегчают процесс сбора, способствуют точности сбора данных и автоматически приводят к некоторым выводам, что очень удобно для быстрого анализа. Результаты легко преобразуются в гистограмму или диаграмму Парето. Форма контрольного листа может быть разной, в зависимости от его назначения (см.Рис.6). Диаграммы Парето - относятся к столбовым (линейным) диаграммам, изображающим сравнительную важность проблем. ПРАКТИЧЕСКАЯ ЧАСТЬ Проектирование специального средства измерения для контроля заданной детали Разрабатываем калибр для контроля глубины 19 , это глубина отверстия диаметра 24H7 мм. (рисунок 1) Разработку ведём по ГОСТ 2534-77.  Рисунок 1-Чертёж детали 1.Применяем тип калибра, чертёж 3. Схема измерения 1.(рисунок 2)  Рисунок 2-Схема измерения Обозначения на черт. 3: - А измерительные плоскости; - В направляющие плоскости. 2.Предельные отклонения и допуски на изготовлении принимаем по таблице 4 (схема 1) (квалитет 19JS14). 3. Отклонение размеров изделия 19JS14: Верхние + 0,021 мм, Нижние - 0 мм. (определяем по таблице. ГОСТ 25347-2013) Наибольший предельный размер изделия (Б) 24+0,021 Наименьший предельный размер изделия (М) 24-0 Б наибольшее =24+0,021 =24,021 мм. Б наименьшее = 24-0 = 24 мм. Наибольший размер изношенной стороны Б. при полном износе. 24,021-0,046 = 23,975 М наибольшее = 24+0,046 = 24,046 мм. М наименьшее = 24+0,025 = 24,025 мм Допуск изготовления: 0,021 Предельное отклонение стороны БМКП Нового калибра Верхнее: 0 Нижнее: -0,021 Изготовленного калибра: -0,046 Предельные отклонения стороны М. мкм Нового калибра Верхнее: +0,046 Нижнее: +0,025 Изготовленного калибра: 0 Не указанные предельные отклонения: H14;h14; IT14/2 2.маркировать 19JS14 3. размер сторон при полном износе Max: М=24,046 Б= 24,021 4. Размеры сторон калибров должны проверятся измерительными приборами в процессе эксплуатации. Глубины и высоты уступов с размерами 1 - 500 мм и допусками 11-17 квалитетов контролируют предельными калибрами, предельные отклонения которых предусмотрены по ГОСТ 25344 - 77. Калибры предельные для глубин и высот уступов конструктивно представляют собой ступенчатые пластины различной формой. Сторону рабочего калибра для наибольшего предельного размера обозначают буквой Б, сторону наименьшего предельного размера - буквой М. - Проходная сторона калибра должна входить в отверстие только под действием собственного веса. - Запрещено применять силу при измерении деталей. -Перед проверкой деталь необходимо очистить от грязи и следов обработки. -В ходе проверки нельзя вращать калибр относительно детали. Проводить проверку можно только при комнатной температуре. -Необходимо соблюдать периодичность проверок и заносить результаты в документы. -Каждый калибр должен храниться надлежащим образом (не соприкасаться с другими деталями и инструментами и не подвергаться внешним воздействиям). Процесс измерения разработанным калибром. Калибр накладывается внутренней поверхностью на торец детали со стороны резьбовой поверхности, а стороны «Б» и «М» направлены к бурту детали диаметром 53 мм. При наложении калибра на контролируемую поверхность сторона с маркировкой «Б» не должна проходить, а между стороной «М» и торцом шейки со стороны резьбовой поверхности должен оставаться небольшой зазор, либо отсутствие зазора (рисунок 2). В этом случае размер считается выполненным в рамках требуемых допусков  Чертёж разработанного калибра. 2.2 Анализ стабильности технологического процесса изготовления партии деталей статистическим методом По результатам измерения были собраны 25 данных контролируемого размера диаметра 24H7 (таблица 1) Верхнее предельное отклонение по ГОСТ 25347-2013 (+0,021), нижнее предельное отклонение 0 мм. Тогда контрольные границы: Min=24-0=24 мм Max=24+0,021=24,021 мм Таблица 1- Результаты измерения

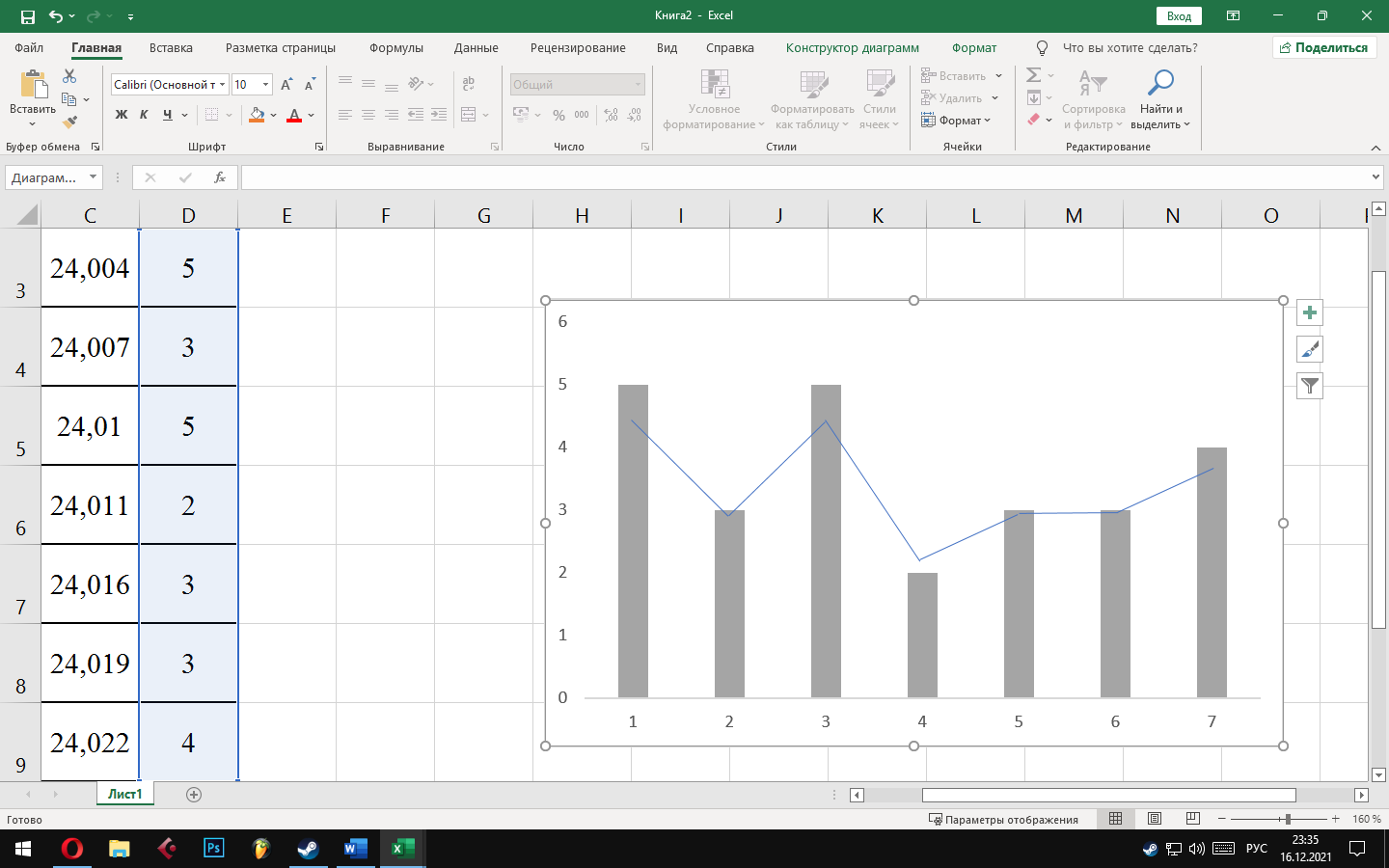

Определяем минимальный и максимальный размеры в выборке, рассчитываем размах выборки. A min= 24,002 мм V=24,022-24,001=0,021 мм A max= 24,023 мм Применимое кол-во интервалов: к= 7 Рассчитываем величину увеличения интервалов: V/k= 0,021 : 7 = 0,003 Рассчитываем середину интервала и частоту попадания в каждый интервал (таблица 2) Таблица 2- Промежуточные расчёты

Применимое кол-во интервалов: 7 0,021 : 7 = 0,003 По расчётам, Dср = 24,011804 Ϭ=0,0067

Zверн. =

Zнижн. = Рв = 0,5 – 0,419 = 8,1% Рн = 0,5 – 0,464 = 3,6% ЗАКЛЮЧЕНИЕ Таким образом, в данном курсовом проекте были проанализированы условия работы, которые предъявляют к калибрам, как важной и ответственной детали измерительного инструмента, был разработан калибр и проведен его подробный анализ, а также проведен подробный расчет выбранного режима. Несмотря на современность некоторых возможных способов, был выбран режим относительно простой, но он в тоже время является наиболее проверенным методом для инструментальных штамповых сталей, а значит точно придаст нашей заготовке все необходимые ей свойства. В данном курсовом проекте учтены все требования к размерам, даны некоторые рекомендации к их выбору. Так же важнейшими проблемами, стоящими перед нашей страной, является повышение качества выпускаемой продукции, ресурсосбережение, охрана окружающей среды. Успешное их решение во многом зависит от уровня метрологии - уровня культуры измерений. Это связано в первую очередь с тем, что измерения - единственный способ получения количественной информации о величинах, характеризующих те или иные явления и процессы в любой отрасли знания и производства. Оценка точности производимых измерений, т.е. качество этой информационной продукции, имеет как теоретическое, так и прикладное значение. Обеспечение высокой точности измерения - сложная задача, и решение её лежит в сфере метрологического обеспечения. Развитие рыночных отношений, перспектива вступления России в ВТО, необходимость форсированного развития отечественной науки и техники в настоящее время предъявляет непрерывно возрастающие требования к качеству подготовки технических кадров, а это, в свою очередь, выдвигает проблему повышения эффективности обучения. Эта проблема особенно остро стоит в высших учебных заведениях, занятых подготовкой специалистов в области управления качеством и умения пользоваться контрольно-измерительными приборами и средствами автоматики. На сегодняшний день важнейшее значение приобретает применение приемов практического обучения, правильное сочетание в практическом процессе теоретических знаний с выполнением студентами практических и лабораторных работ. При выделении и анализе основных направлений развития средств измерений, а также при оценке современности и перспективности тех или иных разработанных или используемых средств измерений необходимо помнить о роли измерений в современном производстве. Измерение является неотъемлемой частью технологического процесса и призвано обслуживать технологический процесс. Основной целью измерений, а следовательно, и целью применения определенных видов измерительных средств является выявление точности и устойчивости технологического процесса. Приемка готовых изделий по результатам измерения, т. е. контроль, является только одним и при этом не самым главным видом измерения для обслуживания технологического процесса. Т. о. процессы изготовления и измерения взаимосвязаны и влияют друг на друга. Область применения физических методов неразрушающего контроля в промышленном производстве быстро расширяется. В настоящее время еразрушающий контроль является неотъемлемой частью производства и эксплуатации в энергетике, химическом производстве, авиации, морском, ж/д транспорте и целом ряде других отраслей промышленности. Неразрушающий контроль выделяется в самостоятельную отрасль технических наук. Это объясняется тем, что он основывается на комплексном применении самых различных отраслей и областей физики: оптики, акустики, газовой динамики, атомной физики. Передовые достижения в смежных областях науки быстро осваиваются и усовершенствуются в неразрушающем контроле. Перспективы развития неразрушающего контроля тесно связаны с применением вычислительной техники и роботизацией производственных процессов. Особое значение вычислительная техника имеет для новых разрабатываемых средств, что позволяет автоматизировать наиболее сложный и ответственный этап контроля - принятие достоверного решения. В рамках работы получены навыки проектирования разработки и применения калибра. Приложение А.  Чертёж детали. Приложение Б.  Чертёж разработанного калибра Приложение В.  Гистограмма распределения. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ https://elar.rsvpu.ru/bitstream/123456789/25985/1/978-5-8050-0657-0_2018 https://docs.cntd.ru/document/1200108842 https://docs.cntd.ru/document/1200020107 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||