Лекция - Сверлильные и расточные станки, назначение, классификац. Сверлильные и расточные станки, назначение, классификация

Скачать 1.32 Mb. Скачать 1.32 Mb.

|

|

Лекция №10 Сверлильные и расточные станки, назначение, классификация. Вертикально-сверлильный станок 2А135, кинематика. Станок 2В56, кинематика. Координатно-расточной станок 2В440, кинематика. УДГ-160, кинематика, наладки. Сверлильные и расточные станки, назначение, классификация. 1.Вертикально – сверлильные станки служат для обработки деталей малых габаритов и веса. Отличительная черта: на них совмещается ось обрабатываемой детали и шпинделя. 2. Радиально – сверлильные станки служат для обработки средних и крупных деталей. Совмещение осей детали и шпинделя осуществляется перемещением шпинделя относительно неподвижной детали. Деталь необязательно устанавливать в полярной системе координат станка. 3.Горизонтально – расточные и 4.Вертикально – расточные станки: Применяются для обработки отверстий в корпусных деталях. Характерный вид работы на них - растачивание с помощью резцов, применяются борштанги. На них можно выполнять и фрезерные работы. 5. Станки для тонкого алмазного растачивания (высокоточные). На них обрабатываются отверстия, к которым применяются жесткие требования к геометрической форме. 6. Координатно-расточные станки применяются, когда необходимо с высокой точностью выдержать взаимное расположение поверхностей. Обработка деталей идет в специальных приспособлениях, кондукторах. Выполняют сверление, развертывание, фрезерование. На нем можно контролировать расположение поверхностей, применяется для точной разметки. ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК МОДЕЛИ 2AI35 Назначение станка. Станок предназначен для сверления, рассверливания, зенкерования и развертывания отверстий в различных деталях, а также для торцевания и нарезания резьб машинными метчиками в условиях индивидуального и серийного производства. На станке модели 2А135 обрабатываются детали сравнительно небольших размеров и веса. Техническая характеристика станка.

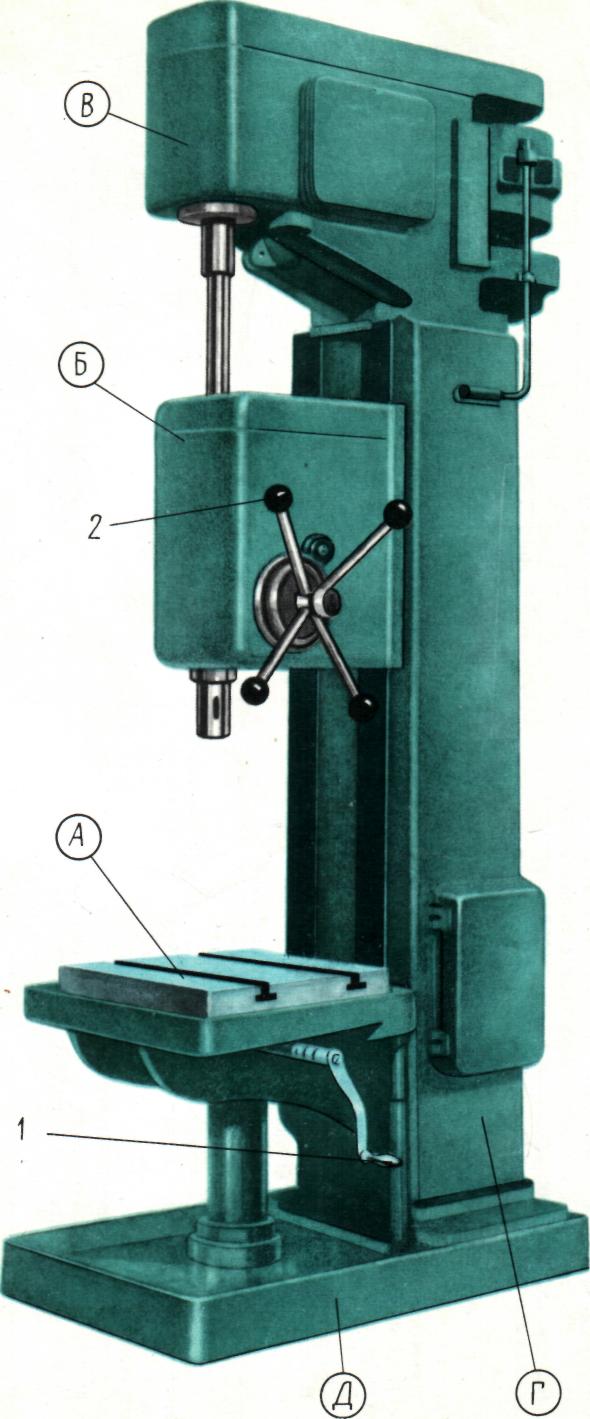

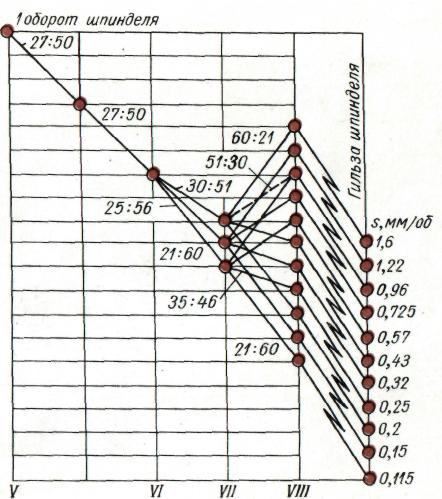

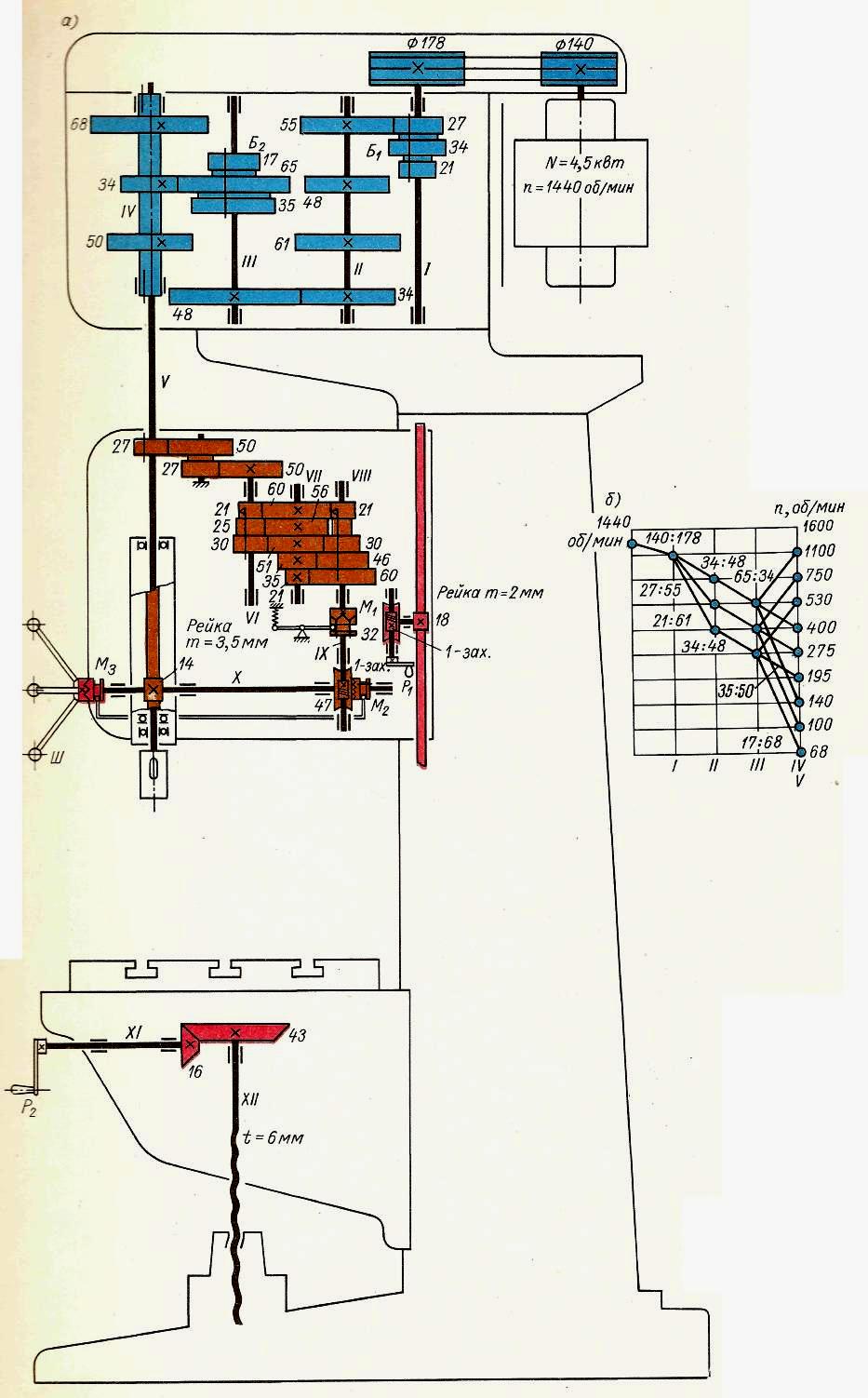

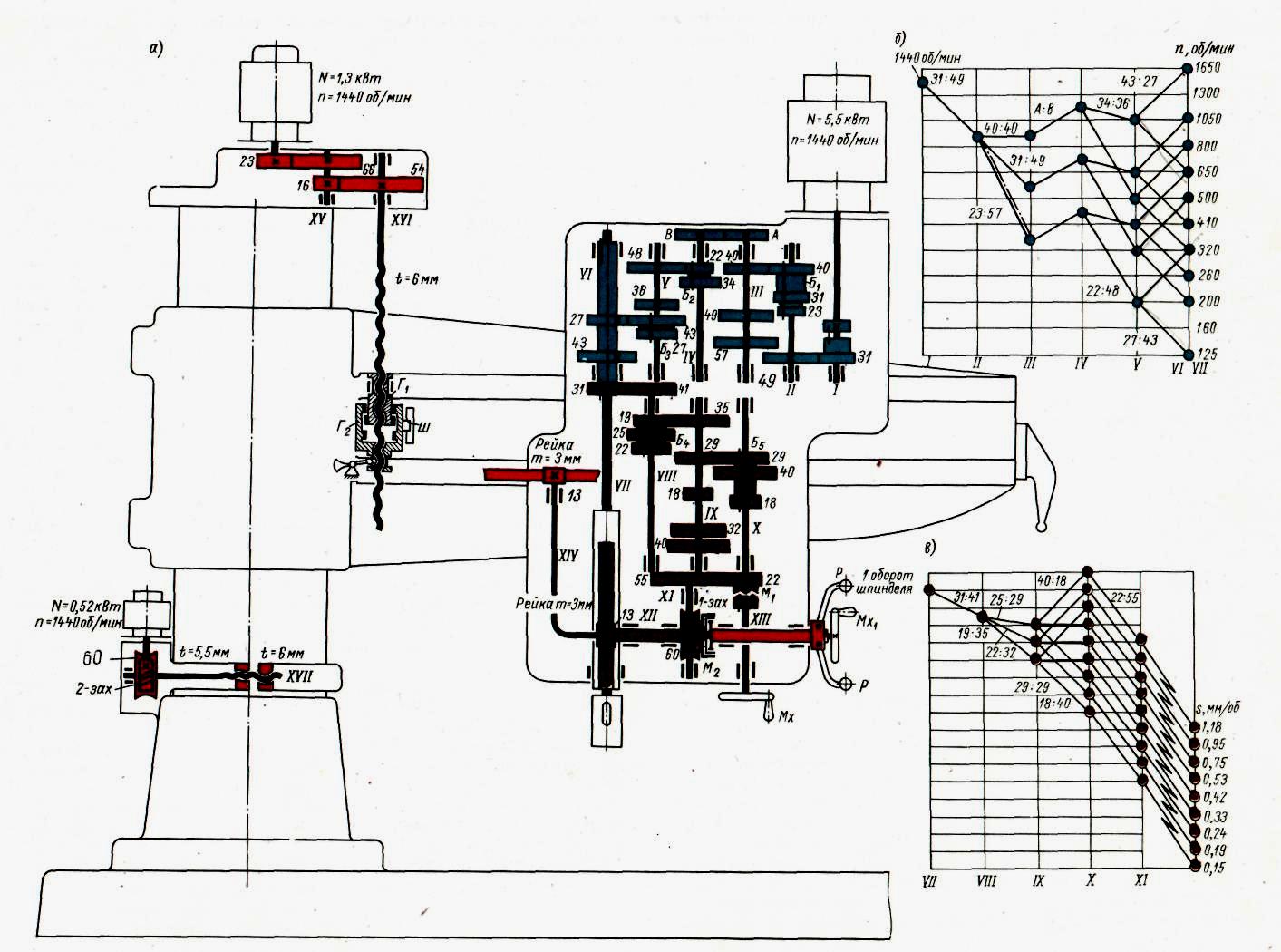

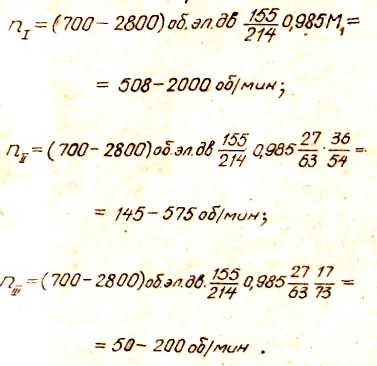

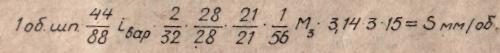

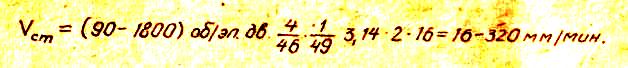

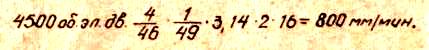

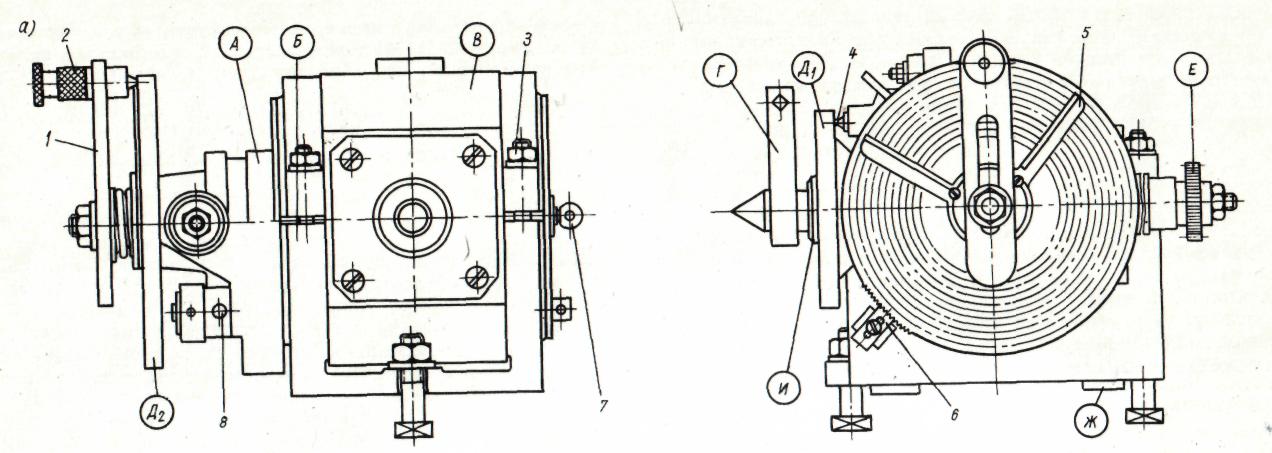

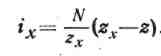

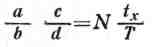

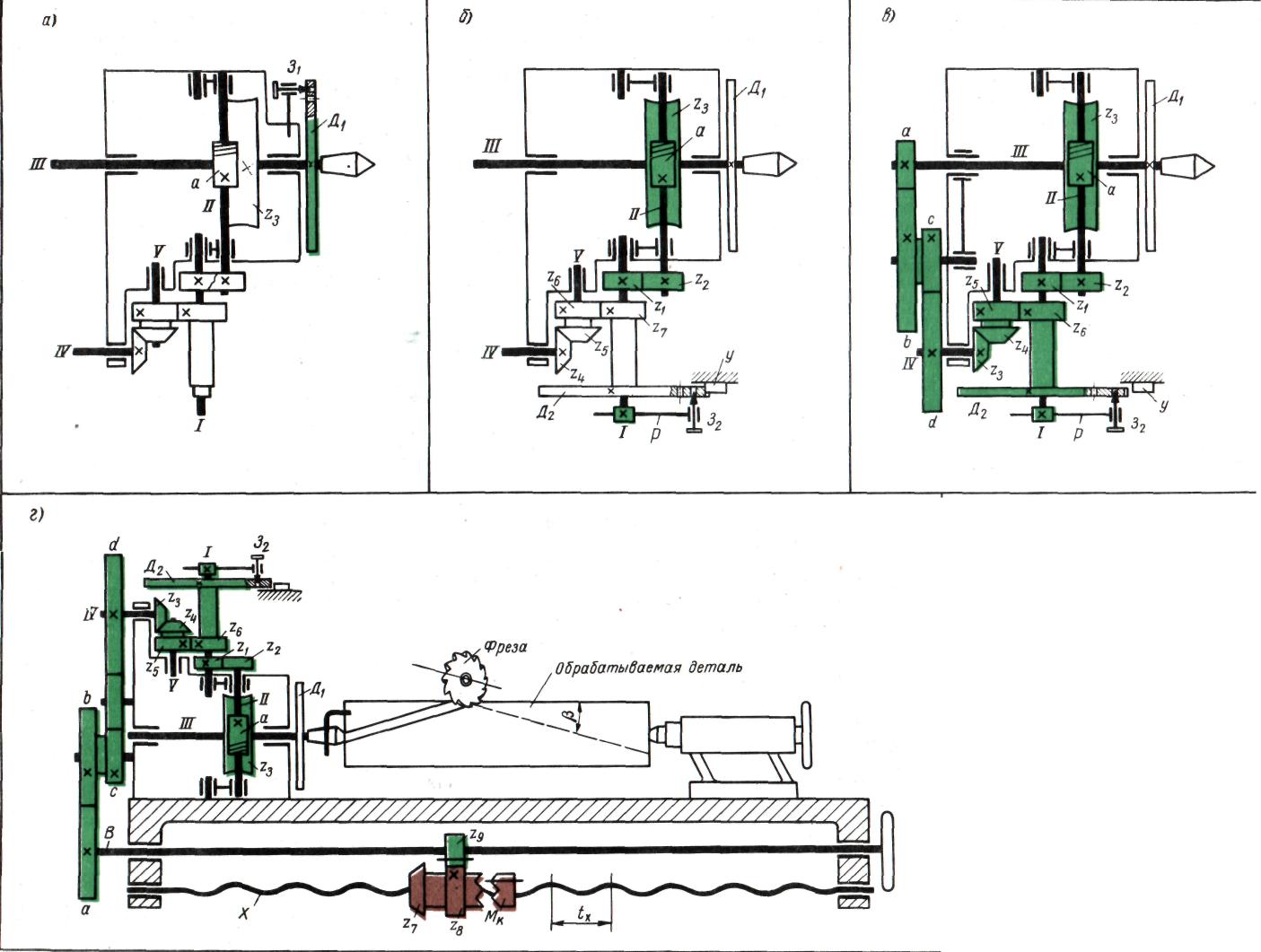

Основные узлы станка (рис. 1).: А — стол; Б—шпиндельная бабка с коробкой подач и подъемным механизмом; В — коробка скоростей; Г — станина (колонна); Д — основание станины. Органы управления.: 1— рукоятка перемещения стола; 2 — штурвал для подъема и опускания шпинделя и для включения механической подачи. Движения в станке. Движение резания — вращение шпинделя с режущим инструментом. Движение подачи — осевое перемещение шпинделя с режущим инструментом . Вспомогательные движения—ручные перемещения стола и шпиндельной бабки в вертикальном направлении и быстрое ручное перемещение шпинделя вдоль его оси. Принцип работы. Обрабатываемая деталь устанавливается на столе станка и закрепляется в машинных тисках или в специальных приспособлениях. Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка. Режущий инструмент в зависимости от формы его хвостовика закрепляется в шпинделе станка при помощи патрона или переходных втулок. В соответствии с высотой обрабатываемой детали и длиной режущего инструмента производится установка стола и шпиндельной бабки. Отверстия могут обрабатываться как ручным перемещением шпинделя, так и механической подачей. Конструктивные особенности. Станок обладает высокой жесткостью, прочностью рабочих механизмов, мощностью привода и широким диапазоном скоростей резания и подач, позволяющим использовать режущий инструмент, оснащенный твердым сплавом. Наличие электрореверса, управляемого как автоматически, так и вручную, обеспечивает возможность нарезания резьбы при ручном подводе и отводе метчика. В конструкции вертикально-сверлильного станка модели 2А135 предусмотрено автоматическое включение движения подачи после быстрого подвода режущего инструмента к обрабатываемой детали и автоматическое выключение подачи при достижении заданной глубины сверления. 3аданная глубина сверления несквозных отверстий обеспечивается специальным механизмом останова с упором. Этот механизм является одновременно предохранительным устройством, предохраняющим механизм подач от поломок при перегрузках. Шпиндель станка смонтирован на прецизионных подшипниках качения. Нижняя опора состоит из радиального шарикового подшипника класса АВ. В верхней опоре установлен один шариковый подшипник класса В. Заводом предусмотрена возможность смены приводных шкивов клиноременной передачи, что позволяет устанавливать пределы чисел оборотов шпинделя в соответствии с технологическими задачами. Для сокращения вспомогательного времени на станке модели 2А135 обеспечена возможность включения и выключения подачи тем же штурвалом, который осуществляет ручное быстрое перемещение шпинделя.  Рис.1. Общий вид вертикально-сверлильного станка модели 2А133 Кинематика станка модели 2AI35. Движение резания. Шпиндель V(рис. 3, а) приводится в движение электродвигателем мощностью 4,5 кВт через клиноременную передачу 140—178 и коробку скоростей. На валу / коробки скоростей находится тройной подвижной блок шестерен Б1обеспечивающий валу // три скорости вращения. От вала // через шестерни 34—48 вращение передается валу ///, на котором расположен тройной подвижной блок шестерен Б2, приводящий в движение полый вал IV, связанный шлицевым соединением со шпинделем V. Как видно из графика (рис 3,б), шпиндель Vимеет девять скоростей вращения. Наибольшее число оборотов шпинделя nmax c учетом упругого скольжения ремня определяется из выражения: Расчетные перемещения: nоб. дв.→nоб. шп. Уравнение кинематического баланса: 1440 об/мин.  об/мин., об/мин., где Движение подачи. Вертикальной подачей называется вертикальное перемещение шпинделя в мм. за один его оборот. Движение подачи заимствуется от шпинделя V. Движение передается через шестерни 27—50 и 27—50, коробку подач с выдвижными шпонками, предохранительную муфту М1, вал IX, червячную передачу 1—47, зубчатую муфту М2, вал Xи реечную передачу гильзе шпинделя. В коробке подач расположены трех- и четырехступенчатый механизмы с выдвижными шпонками. От вала VIтри скорости вращения сообщаются валу VII, на котором жестко закреплены шестерни 60, 56, 51, 35 и 21. От вала VIIчетыре скорости вращения передаются валу VIII. Теоретически коробка подач обеспечивает 12 скоростей вращения, однако, как видно из графика (рис.2), одна из них повторяющаяся, поэтому станок модели 2А135 имеет только 11 различных величин подач. От вала VIIIчерез кулачковую муфту М1 движение сообщается валу IX, на котором закреплен червяк. Червячное колесо 47 расположено на одном валу с реечной шестерней 14, находящейся в зацеплении с рейкой, нарезанной на гильзе шпинделя. Муфта М1 служит для 'предохранения механизма подач от поломок при перегрузках, а также для автоматического выключения подачи при работе по упорам. Наибольшая величина подачи smax определяется из выражения: Расчетные перемещения: 1об. шп. → sмм/об. Уравнение кинематического баланса: 1 об/шп.  мм/об., мм/об.,где m = 3.5 – модуль реечной шестерни; z = 14 – число зубьев реечной шестерни. Вспомогательные движения. Перемещение шпиндельной бабки осуществляется от рукоятки P1 через червячную передачу 1—31 реечную шестерню 18, сцепляющуюся с рейкой т = 2 мм, закрепленной на станине. Вертикальное перемещение стола достигается поворотом рукоятки Р2через вал XI, конические шестерни 16—43 и ходовой винт XII.  Рис.2. График подач шпинделя Быстрое перемещение шпинделя с гильзой, производится штурвалом Ш, связанным специальным замком с валом X. Замок позволяет штурвалу свободно поворачиваться на валу Xв пределах 20°, а в дальнейшем связывает их в одно целое.  Рис. 3. Кинематическая схема вертикально-сверлильного ставка модели 2А135 РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК МОДЕЛИ 2В56. Общая характеристика станка. Назначение станка. Станок предназначен для сверления, зенкерования и развертывания отверстий и для нарезания резьб в изделиях крупных и средних размеров значительного веса в условиях индивидуального и серийного производства. Техническая характеристика станка

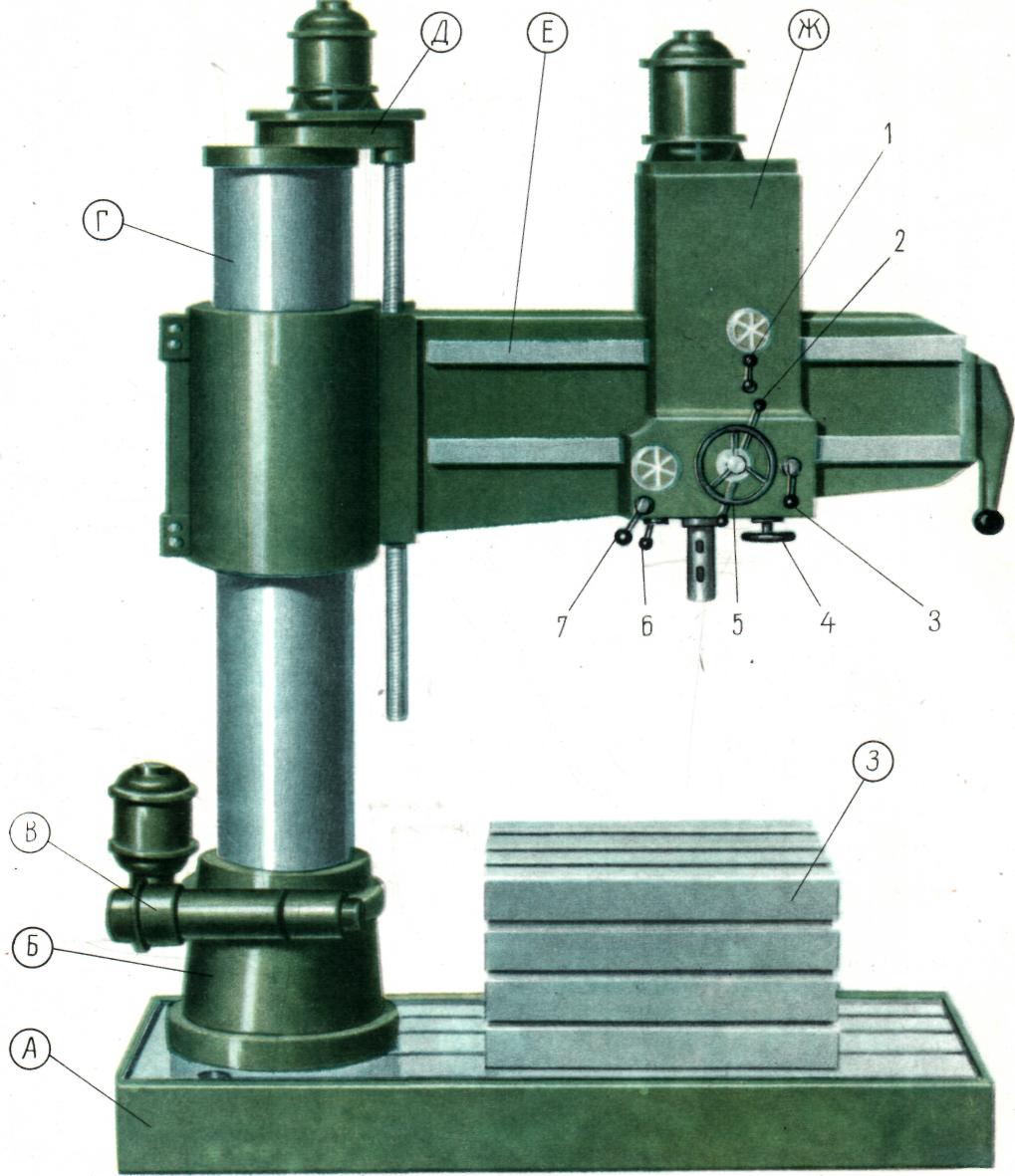

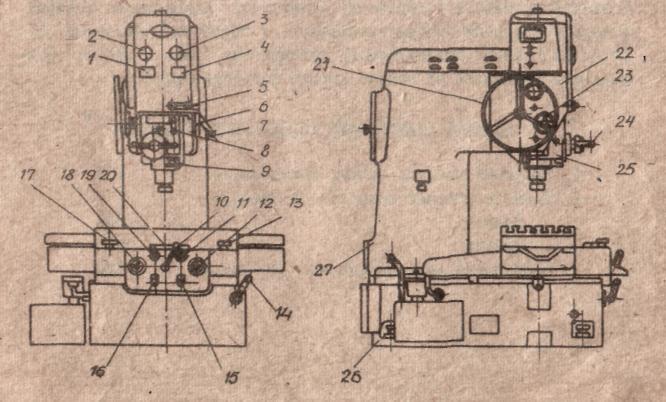

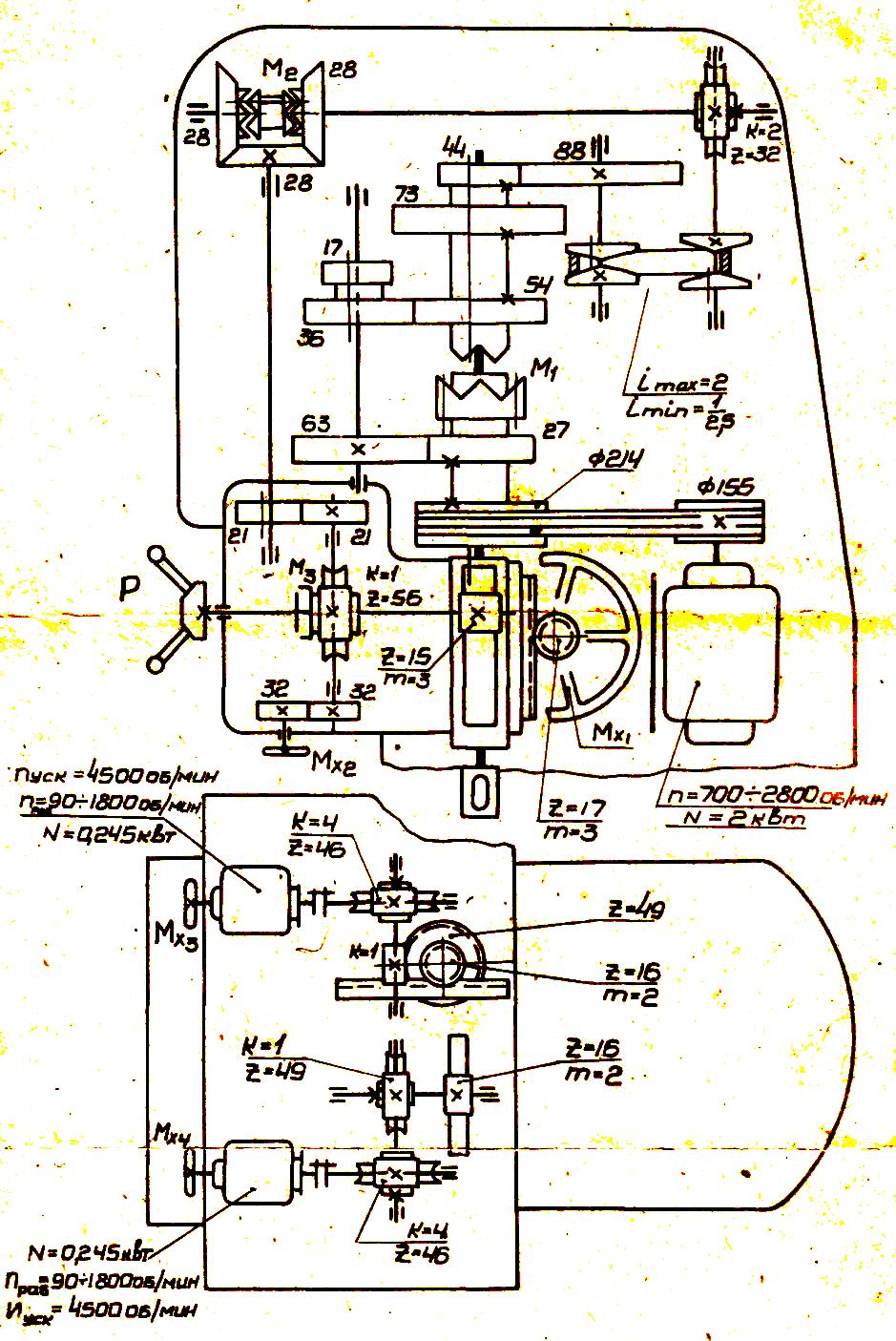

Основные узлы станка (рис.4). А — основание; Б — неподвижная колонна; В — механизм зажима поворотной колонны; Г — полая поворотная колонна; Д — механизм подъема, опускания и зажима траверсы; Е—траверса; Ж — шпиндельная' бабка с коробкой скоростей и коробкой подач; 3 — приставной стол. Органы управления: 1 — рукоятка переключения коробки подач; 2 — рукоятка быстрого ручного перемещения шпинделя и включения автоматической подачи; 3 — рукоятка установки автоматического выключения подачи; 4 —маховичок ручного медленного перемещения шпинделя; 5 — маховичок ручного радиального перемещения шпиндельной бабки; 6 — маховичок переключения коробки скоростей; 7 — рукоятка включения, выключения и реверсирования главного электродвигателя. Движения в станке. Движение резания — вращение шпинделя. Движение подачи — вертикальное осевое перемещение шпинделя. Вспомогательные движения: ручное горизонтальное перемещение шпиндельной бабки по траверсе; механическое вертикальное перемещение траверсы по поворотной колонне и зажим траверсы на поворотной колонне; ручной поворот траверсы с колонной и механическое закрепление поворотной колонны. Принцип работы. Обрабатываемая деталь устанавливается на основании А станка или на приставном столе 3. Режущий инструмент укрепляется в шпинделе станка. Для совмещения оси инструмента с осью будущего отверстия шпиндельную бабку Ж необходимо вручную перемещать по направляющим траверсы Е, которая в свою очередь может быть повернута вместе с полой поворотной колонной Г. Установка траверсы по высоте в 'зависимости от размера обрабатываемой детали обеспечивается перемещением траверсы относительно поворотной колонны. Для сверления несквозных отверстий станок снабжен механизмом автоматического останова подач. Конструктивные особенности. Изменение чисел оборотов шпинделя и подач обеспечивается коробками скоростей и подач с однорукояточным управлением. Станок снабжен механизмом автоматического выключения подачи по достижении требуемой глубины сверления. Подъем и опускание траверсы осуществляется самостоятельным электродвигателем, приводящим в движение специальный механизм, смонтированный в траверсе. Зажим траверсы на полой поворотной колонке происходит автоматически после прекращения подъема или опускания траверсы. Модификации радиально-сверлильных станков. Значительное распространение получили различные модели радиально-сверлильных станков, предназначенные для сверления отверстий диаметром от 35, 50, 75 до 100 мм. Наиболее распространенными являются модели 2А53, 2А55, 2П56, 257, 258 и др. Станок 2А53 рассчитан на наибольший диаметр сверления 35 мм в мягкой стали. Наличие в нем электромеханического устройства для предварительного выбора скоростей и концентрация всех органов управления в нижней части шпиндельной головки обеспечивает простоту и легкость управления. Повышенная жесткость допускает обработку деталей с высокой производительностью и точностью. Закрепление шпиндельной головки на траверсе производится механизмом, дающим команду гидравлическому зажиму. В настоящее время выпущен аналогичный станок модели 2Н53. Радиально-сверлильные станки моделей 2А55 и 2Н55 устроены аналогично и в основном отличаются размером обрабатываемых отверстий (до 50 мм). Станок модели 2П56 по конструкции значительно отличается от предыдущих. Он допускает сверление как вертикальных, горизонтальных, так и наклонных отверстий в крупногабаритных деталях.  Рис.4. Общий вид радиально-сверлильного станка модели 2В56. Кинематика станка модели 2В56. Движение резания. Шпиндель станка VII(рис.5, а) приводится в движение электродвигателем мощностью 5,5 кВт через полужесткую муфту, цилиндрические колеса 31—49 и коробку скоростей. В коробке расположены тройной подвижной блок шестерен Б1, сменные колеса А—В и два двойных подвижных блока шестерен Б2и Б3. Коробка скоростей, как видно из графика (рис. 5,6), дает только 10 различных скоростей вращения шпинделя. Две скорости вращения совпадают. Обычно к станку прилагаются два сменных колеса (по желанию потребителя число их может быть увеличено) с числом зубьев А = 40 и В = 33. Эти колеса можно менять местами. Максимальное число оборотов шпинделя nmax определяется из выражения: Расчетные перемещения: nоб. дв.→nоб. шп. Уравнение кинематического баланса: 1440 об/мин.  об/мин., об/мин., Движение подачи. Движение подачи шпинделя заимствуется от полого вала VI, связанного шлицевым соединением со шпинделем VII, и передается через шестерни 31—41, девятискоростную коробку подач, колеса 22—55, вал XI. червячную передачу 1—60 реечной шестерне 13, закрепленной на полом валу XIIи находящейся в зацеплении с рейкой т = 3 мм гильзы шпинделя. В коробке подач находится два тройных подвижных блока шестерен Б4 и Б5. График (рис. 5, в) показывает структуру коробки подач. Расчетные перемещения: 1об. шп. → sмм/об. Уравнение кинематического баланса: 1 об/шп.  мм/об. мм/об.Где m – модуль рейки =3мм; z - число зубьев реечной шестерни = 13. Минимальная подача шпинделя smin. определяется из выражения: Максимальная подача шпинделя smax. определяется из выражения: Включение и выключение механической подачи осуществляется фрикционной муфтой М2, которая управляется рукоятками Р. При перемещении рукояток на себя фрикционная муфта М2сцепляет червячное колесо 60 с полым валом XII, включая механическую подачу. Вспомогательные движения. При перемещении рукояток Р от себя муфта М2выключается; в этом случае поворотом рукояток Р относительно оси полого вала XIIможно производить вручную быстрые перемещения шпинделя. Ручное точное перемещение (подача) шпинделя осуществляется маховичком Мх, закрепленным на полом валу XIII, при включенной муфте M1 и нейтральном положении тройного подвижного блока шестерен Б5коробки подач. Перемещение шпиндельной бабки по направляющим траверсы производится вращением маховичка Мх1 ,закрепленного на валу XIV, который проходит внутри полых валов XIIи XIII, расположенных соосно. На другом конце вала XIV, условно изображенного на схеме изогнутым, установлена реечная шестерня 13, находящаяся в зацеплении с рейкой m = 3 мм. Рейка закреплена на траверсе. Вертикальное перемещение и зажим траверсы на полой поворотной, колонне осуществляются электродвигателем мощностью 1,3 кВт. От электродвигателя через шестерни 23—66, вал XVи зубчатые колеса 16—54 приводится в движение вертикальный ходовой винт XVI. На винте находятся две гайки, расположенные внутри траверсы. Из них верхняя — гайка Г1подъема — может свободно вращаться с ходовым винтом XVI, но вдоль винта он; двигается только вместе с траверсой. На нижнем конце гайки Г подъема имеются зубья, которыми она может соединяться с внутренними зубьями гайки Г2, т. е. гайки зажима. Эта гайка вращаться с ходовым винтом не может, так как она связана с траверсой направляющей шпонкой Ш. При вращении ходового винта гайка Г2перемещается вдоль его оси. На нижнем конце гайки Г2зажима имеется кольцевая проточка, в которую входит вилка рычажно-зажимного устройства траверсы. При вращении ходового винта XVIвначале гайка Г1подъема будет свободно вращаться, а гайка Г2зажима будет перемещаться вдоль ходового винта, освобождая зажимное устройство траверсы. После некоторого перемещения гайки Г2зажима ее зубья войдут в зацепление с зубьями гайки Г1подъема. Гайка Г1 не сможет больше вращаться вместе с ходовым винтом, вследствие чего она начнет перемещаться вдоль винта вместе с траверсой перемещая ее вверх или вниз в зависимости от направления вращения электродвигателя и ходового винта. После перемещения траверсы до требуемой высоты, кнопку пуска электродвигателя освобождают; благодаря соответствующей электрической схеме электродвигатель получит вращение в обратном направлении. Вследствие этого гайка зажима Г2будет двигаться в противоположном направлении, выйдет из зацепления с гайкой Г подъема, дойдет до нейтрального положения и заклинит зажимное устройство траверсы. Зажим полой поворотной колонны производится электродвигателем мощностью 0,52 кВт, при вращении которого через червячную передачу 2—60 приводится в движение винт XVII, стягивающий хомут, который связывает поворотную и неподвижную колонны. Винт имеет дифференциальную резьбу с шагом 5,5 и 6 мм; при каждом обороте винта хомут сжимается или расходится на разность шагов, т. е на 0,5 мм. Червячное колесо связано с хвостовиком винта шлицевым соединением. По окончании зажима хомута, электродвигатель автоматически останавливается.  Рис.5. Кинематическая схема радиально-сверлнльного станка модели 2В56 Координатно-расточной станок 2В440. Назначение станка: Координатно-расточный станок модели 2B440 предназначен для обработки отверстий в кондукторах, приспособлениях и деталях, когда требуется достигнуть высокой точности взаимного расположения обрабатываемых отверстий. На станке можно осуществлять разметку, проверку линейных размеров и межцентровых расстояний. Измерение производится в прямоугольной системе координат, для чего имеются оптические экранные отсчетные устройства. Станок снабжен универсальным поворотным столом, дающим возможность производить обработку отверстий, расположение которых задано в полярной системе координат, и обработку наклонных отверстий. Наличие механического перемещения стола и салазок позволяет производить на станке легкие фрезерные работы. Краткая техническая характеристика станка. 1. Наружный диаметр гильзы шпинделя, мм105 2. Размеры рабочей поверхности стола, мм длина 800 ширина 400 3. Наибольший допускаемый вес изделия, кг 320 4. Наибольший диаметр, мм сверления 40 расточки 250 5. Пределы чисел оборотов шпинделя в минуту 50-2000 (бесступенчатое регулирование) 6. Количество осевых подач шпинделя 9 7. Пределы осевых подач шпинделя, мм/об0,03-0,16 8. Наибольшее продольное перемещение стола, мм710 9. Наибольшее поперечное перемещение салазок стола, мм400 10. Скорости механического перемещения стола, мм/мин рабочего 16-320 быстрого 800 (бесступенчатое регулирование) II. Скорости механического перемещения салазок стола, мм/мин рабочего 16-320 быстрого 800 (бесступенчатое регулирование) 12. Мощность двигателя главного движения, кВт 2  Рис. 6. Схема управления. Органы управления. Органы управления и основные узлы станка (рис.6): 1 - указатель ступеней чисел оборотов; 2- амперметр (контроль нагрузки); 3 - тахометр оборотов шпинделя; 4- указатель величины подачи шпинделя; 5 - рукоятка включения и реверсирования подачи шпинделя; 6- маховичок регулирования величины подачи шпинделя; 7- рукоятка закрепления шпиндельной коробки; 8 - рукоятка механизма отключения подачи шпинделя на заданной глубине; 9 - маховичок ручной мелкой подачи шпинделя; 10- рукоятка закрепления стола; 11 - грибок спирального микрометра продольного масштаба; 12- маховичок ручного перемещения стола; 13 - регулятор скорости продольного перемещения стола; 14 - рукоятка закрепления салазок стола; 15- грибок установки на нуль продольного масштаба; 16 - грибок установки на нуль поперечного масштаба; 17 - регулятор скорости поперечного перемещения салазок стола; 18 - маховичок ручного перемещения салазок стола; 19- грибок спирального микрометра поперечного масштаба; 20- экраны и кнопки управления; 21- маховичок перемещения шпиндельной коробки; 22 - коробка скоростей; 23- маховичок переключения ступеней чисел оборотов; 24- рукоятка подъема и опускания гильзы шпинделя; 25 - шпиндельная коробка; 26- основание станка; 27- литая стойка. Кинематическая схема. Кинематическая схема станка (рис.7) включает в себя следующие цепи: -главного движения (вращения шпинделя); -подач шпинделя; -продольного перемещения стола; -поперечного перемещения салазок стола; -вспомогательных движений. Цепь главного движения состоит из электродвигателя постоянного тока с независимым возбуждением мощностью 2кВт, клиноременной передачи и трехступенчатой коробки скоростей. В пределах каждой из ступеней скорость вращения шпинделя изменяется бесступенчато регулированием оборотов двигателя в диапазоне 1:4. Расчетные перемещения: nоб. дв.→nоб. шп. Уравнения кинематического баланса для различных ступеней имеют вид:  Контроль чисел оборотов шпинделя производится по тахометру. Муфта М1, и блок 17-36 управляется одной рукояткой, причем при включении муфты Mtблок занимает нейтральное положение. Цепь подач шпинделя состоит из нескольких постоянных передач, фрикционного вариатора с раздвижными конусами и жестким кольцом, конического реверса и фрикционной муфты. Расчетные перемещения: 1об. шп. → sмм/об Уравнение кинематического баланса имеет вид:  Smax=1об.шп. ∙ Smin=1об.шп. ∙ Диапазон регулирования вариатора равен Цепь продольного перемещения стола состоит из электродвигателя постоянного тока с независимым возбуждением мощностью 0,245кВт., двух червячных передач, реечной шестерни и рейки, которая закреплена на столе. Скорость продольного перемещения стола изменяется бесступенчато регулированием оборотов электродвигателя в диапазоне 1:20. Расчетные перемещения: nоб. шп. раб. → sмм/мин. Уравнение кинематического баланса имеет вид:  Точная установка стола осуществляется вращением маховичка Мхч: Цепь поперечного перемещения салазок стола аналогична цепи продольного перемещения стола с той лишь разницей, что механизм поперечного перемещения, смонтированный на салазках, перемещается с ними относительно рейки, закрепленной на станине. Точная установка салазок осуществляется вращением маховичка Мхз. Цепи вспомогательных движений. I. Медленное установочное вращение шпинделя осуществляется за счет электросхемы, введением в обмотку возбуждения двигателя главного движения дополнительного сопротивления. Установочное вращение шпинделя предназначено для выверки изделия при помощи оправки-центроискателя и включается специальной кнопкой. 2. Ускоренное перемещение стола и салазок стола осуществляется за счет электросхемы введением в обмотку возбуждения соответствующего дополнительного сопротивления. Включение ускоренных перемещений производится регуляторами 13 и 17 (см. рис.6), которые служат также для регулирования и реверсирования рабочих перемещений стола и салазок. Расчетные перемещения: nоб. шп. уск. → sмм/мин. Уравнение кинематического баланса для ускоренного перемещения стола (салазок) имеет вид:  3. Перемещение шпиндельной коробки производится вращением маховичка Мх1 , сидящего на валу реечной шестерни z= 17. Рейка закреплена на корпусе коробки и перемещается вместе с ней по вертикальным направляющим.  Рис.7. кинематическая схема станка. Отсчетное устройство. Величину координатных перемещений измеряют при помощи точных стеклянных шкал и оптического устройства, позволяющего проектировать с большим увеличением изображения рисок и цифр масштабной шкалы, а также сетку спирального окулярного микрометра на экран. Оптическое устройство станка состоит из 2-х систем отсчета перемещений: стола - продольное перемещение и салазок стола - поперечное перемещение. В устройстве отсчета продольных перемещений подвижной является масштабная линейка стола, которая жестко связана с ни и перемещается относительно оптической системы.  Рис.8. Отсчет координат на экранах. В устройстве отсчета поперечных перемещений оптическая система подвижна относительно масштабной линейки салазок стола, закрепленной на станине. Отсчет координат производится с помощью спиральных микрометров. Они имеют две сетки: подвижную и неподвижную (рис.8). На подвижной сетке нанесена двойная архимедова спираль, видимый шаг которой равен 0,1мм. В центре подвижной сетки имеется круговая шкала со 100 делениями, которые оцифрованы через каждые пять делений. Подвижная сетка вращается относительно неподвижной, на которой нанесен индекс со стрелкой и шкала десятых долей мм. Она разделена на 10 делений, каждое из которых равно видимому шагу спирали, нанесенной на подвижную сетку. Деления шкалы десятых долей оцифрованы и при установке нуля круговой шкалы против индекса находятся в середине соответствующего витка спирали. При полном обороте подвижной сетки спираль смещается относительно неподвижного индекса на шаг (0,1мм). Следовательно, цена деления круговой шкалы 0,001 мм. Круговая шкала служит для отсчета сотых и тысячных долей миллиметра. При перемещении стола (салазок) оцифрованные миллиметровые штрихи масштабной линейки перемещаются относительно индекса. Подвижная сетка закреплена в оправе, которая может вращаться через систему зубчатых передач от грибка11 (рис.6). Для удобства отсчета координат принимают за исходное то положение, при котором центр базового отверстия, закрепленного на столе изделия, совмещен с осью шпинделя. При этом должно быть выполнено следующее: I. Вращая грибок 11, устанавливают нуль круговой шкалы против индекса. 2. Вращая грибок 15 , совмещают изображение ближайшего миллиметрового штриха с нулевым делением шкалы десятых. Экран имеет вид, изображенный на рис.3 (отсчет 126,000). 3. Такая же установка производится на экране отсчета поперечных координат. Для этого вращают грибок 19, а затем грибок 16 . Экран имеет вид, изображенный на рис. 8(отсчет 76,000). 4. Прибавляя к исходным отсчетам или вычитая из них (в зависимости от направления перемещения) заданные размеры, определяют установочные координаты для продольного и поперечного перемещений. 5. Вращая грибок 11 (и соответственно грибок 19), устанавливают по круговой шкале сотые и тысячные доли дробной части размера. 6. Перемещают стол (салазки) в положение, при котором оцифрованный миллиметровый штрих масштабной шкалы расположен между двумя линиями спирали, соответствующей числу десятых долей дробной части устанавливаемого размера. Вид экранов с установленными размерами изображен на рис.8 (отсчеты 208, 613 и 95, 217). Полный размер состоит из целых миллиметров - показаний штриха масштабной линейки, десятых миллиметров - показаний спирали, сотых и тысячных долей миллиметра - показаний круговой шкалы. После установки исходного положения и до окончания обработки изделия или до перехода на другую базу грибки 15 и /6 должны быть закрыты крышками во избежание нарушений установки. При использовании станка для измерения координат выполняют пп.1,2,3 и перемещают стол до совмещения оси шпинделя с осью второго отверстия. После этого вращают грибок 11 (19) до положения, когда ближайший виток двойной спирали займет симметричное положение относительно миллиметрового штриха масштабной шкалы. ДЕЛИТЕЛЬНЫЕ ГОЛОВКИ. УДГ-160. Общая характеристика делительных головок. Назначение делительных головок. Делительные головки в основном применяются на консольно-фрезерных станках и служат для закрепления и деления обрабатываемых деталей на равные части при фрезеровании квадратов, шестигранников, нарезания зубчатых колес, звездочек и других подобных работ и для поворота обрабатываемых деталей на заданный угол. Универсальные делительные головки служат также и для сообщения вращения обрабатываемой детали при нарезании винтовых канавок на универсально-фрезерных станках. Отечественные универсальные делительные головки выпускаются разных типов, например УДГ-135 и УДГ-160 с высотой центров соответственно 135 и 160 мм. Характеристики этих головок N=40, т. е. шпиндель головки поворачивается на полный оборот за 40 оборотов рукоятки. Универсальные делительные головки позволяют производить деления обрабатываемых деталей тремя методами: непосредственным, простым и дифференциальным. Основные элементы головки (рис.9, а). А — кожух зубчатых передач; .Б — основание головки; В — поворотный корпус головки; Г — поводок с передним центром; Д1—делительный диск для непосредственного деления; Е — гитара сменных колес; Ж—направляющие шпонки; И — шпиндель; Д2 — делительный диск для простого и дифференциального деления. Органы управления головкой (рис.9, а).1— рукоятка для поворота шпинделя И при простом и дифференциальном методе деления; 2— защелка (фиксатор) рукоятки /; 3— болты для закрепления поворотного корпуса В головки; 4 — защелка (фиксатор) для непосредственного метода деления; 5 — раздвижные ножки сектора для ограничения угла поворота рукоятки /; 6— стопор делительного диска А для простого метода деления; 7 — стопор для закрепления и освобождения шпинделя И головки; 8 — рукоятка включения и выключения червяка из зацепления с червячным колесом. Конструкция и принцип работы. У делительных головок типов УДГ-100, УДГ-135 и УДГ-160 делительные диски Д2для простого и дифференциального метода деления выполнены двусторонними с глухими отверстиями: на одной стороне диска имеются окружности с числами отверстий 16, 17, 19, 21, 23, 29, 30 и 31, а на другой стороне — 33, 37, 39, 41, 43, 47, 49 и 54. Делительный диск Д1для непосредственного деления у современных головок выполнен градуированным с ценой деления 1°. Установленный на корпусе головки нониус позволяет производить отсчет угла поворота шпинделя с точностью до 5'. К делительным головкам УДГ-135 и УДГ-160 прилагаются гитара и сменные зубчатые колеса с числами зубьев: 25, 30, 35, 40 50, 55, 60, 70, 80, 90 и 100. Для обработки элементов деталей, расположенных на конических поверхностях, например при фрезеровании впадин для образования зубьев конических колес, зенкеров, зенковок и т. п., корпус В поворачивается вокруг горизонтальной оси в вертикальной плоскости на заданный угол относительно основания Б головки. Делительные головки обычно выпускаются для установки на левом конце рабочего стола. Однако отечественные станкостроительные заводы выпускают делительные головки, рассчитанные на установку с правой стороны стола.  Рис.9. Делительная головка: а — универсального типа; Настройка универсальной делительной головки для различных методов деления и работы. Непосредственный метод деления. Для настройки универсальной делительной головки для непосредственного метода деления (рис.10, а), необходимо вывести червяк из зацепления с червячным колесом Z3 , установить защелку З1 против нужного ряда отверстий (24, 30 и 36) делительного диска Д1, закрепленного непосредственно на шпинделе III делительной головки. По делительному ряду с 24 отверстиями можно делить обрабатываемую деталь на 2, 3, 4, 6, 8, 12 и 24 части, по ряду с 30 отверстиями дополнительно на 5, 10, 15 и 30 частей и по ряду с 36 отверстиями на 9, 18 и 36 частей. Деление на 2, 3 и 6 частей можно выполнить по любому ряду отверстий. Расчет поворота шпинделя головки производится по формуле: где k — число отверстий делительного ряда, на которое надо повернуть делительный диск относительно защелки; К — Полное число отверстий делительного ряда; z — заданное число делений. Простой метод деления. Для деления простым методом (рис.10, б) червяк а должен находиться в зацеплении с червячным колесом z3 , гитара сменных колес, связывающая шпиндель III с валом IV, отключена или снята, а делительный диск Д2 неподвижно зафиксирован стопором У. Деление производится поворотом рукоятки Р с защелкой 32 относительно неподвижного делительного диска Д2, имеющего несколько окружных делительных рядов отверстий. Простым методом можно поделить обрабатываемую деталь на любое количество равных частей (до 50). На большее количество частей простым методом можно точно делить только в том случае, если число делений z при сокращении с характеристикой N делительной головки дает неправильную дробь, числитель которой не более 50. Так как числа зубьев колес z1 и z2 равны, необходимый поворот n рукоятки Р определяется по формуле: Пример: Для деления на 34 равных частей имеем: Это значит, что рукоятку Р надо повернуть на один полный оборот и еще на 3/17 оборота. Эту часть поворота отсчитывают по делительному диску Д2. Защелку 32 устанавливают по кругу с 17 отверстиями. Дифференциальный метод деления. Для деления дифференциальным методом червяк (рис.10, в) делительной головки вводится в зацепление с червячным колесом z3 , стопор У отводится назад, освобождая делительный диск Д2, а шпиндель III связывается с валиком IV сменными зубчатыми колесами а, b, с и d. Число оборотов рукоятки Р определяют так же как и при простом методе, но не для требуемого числа делений z, а для достаточно близкого к нему числа делении zх , для которого применимо простое деление. Для компенсации полученной при этом погрешности необходимо подобрать также числа зубьев сменных колес а, b, с и d дифференциальной гитары, чтобы диск Д2 повернулся в нужном направлении на величину допущений угловой ошибки поворота рукоятки Р. Передаточное отношение ix дифференциальной гитары определяется по формуле:  Передаточное отношение ix может быть положительным и тогда направления вращения рукоятки Р и диска Д2 должны совпадать; оно может быть отрицательным и тогда рукоятка Р и диск Д2 должны вращаться в противоположных направлениях. Нужное направление вращения диска Д2 обеспечивается установкой в дифференциальной гитаре паразитных колес.  Нарезание винтовых канавок. Настройка универсальной делительной головки и станка для нарезания на обрабатываемой детали z винтовых канавок дисковой фрезой, состоит из трех элементов: настройки винторезной цепи, которая связывает посредством сменных колес ходовой винт x (рис.10, г) продольной подачи универсально-фрезерного станка со шпинделем III делительной головки; настройки делительной цепи простым методом для нарезания на детали z канавок и установки стола станка под углом Р, равным углу наклона винтовых канавок. Подбор сменных колес винторезной цепи производится по формуле: Нарезание винтовых канавок. Настройка универсальной делительной головки и станка для нарезания на обрабатываемой детали z винтовых канавок дисковой фрезой, состоит из трех элементов: настройки винторезной цепи, которая связывает посредством сменных колес ходовой винт x (рис.10, г) продольной подачи универсально-фрезерного станка со шпинделем III делительной головки; настройки делительной цепи простым методом для нарезания на детали z канавок и установки стола станка под углом Р, равным углу наклона винтовых канавок. Подбор сменных колес винторезной цепи производится по формуле:где N —характеристика головки; tx—шаг ходового винта продольной подачи станка в мм; Т — шаг винтовой линии нарезаемой канавки в мм.  Рис.10. Кинематические схемы настроек делительной головки для различных методов деления. Рис.10. Кинематические схемы настроек делительной головки для различных методов деления. |