ОПЕРАЦИОНАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

|

ШИФР

|

УК-Р-1

|

НАИМЕНОВАНИЕ ПРЕДПРИЯТИЯ:

|

ООО «Диапак»

|

НАИМЕНОВАНИЕ ОБЪЕКТА, КАТЕГОРИЯ:

|

Трубопровод МН «Куйбышев – Лисичанск» 1 категории

|

НОРМАТИВНЫЕ ДОКУМЕНТЫ:

|

ГОСТ 14782-86; РД–19.100.00-КТН-001-10; РД-19.100.00-КТН-192-10; РД-23.040.00-КТН-387-07; ОР-19.100.00-КТН-010-10.

|

1 ИСХОДНЫЕ ДАННЫЕ

|

ОБЪЕКТ КОНТРОЛЯ

|

ДЕФЕКТОСКОП

|

ПАРАМЕТРЫ КОНТРОЛЯ

|

Номи-нальный диаметр трубы

|

Номи-нальная толщина стенки S

|

Контроль расслоений в околошев-ной зоне 60 мм

|

УД2В-46П или аналогичный по техническим характеристикам

|

Тип ПЭП

|

Рабочая частота

|

Угол ввода

|

Радиус пьезоплас-тины ПЭП а

|

Браковочная чувстви-тельность - диаметр плоскодонного отверстия

|

Уровень фиксации

|

Скорость

перемещения ПЭП,

не более

|

мм

|

мм

|

МГц

|

град

|

мм

|

мм

|

дБ

|

мм/с

|

1020

|

14

|

стыковое

|

П112-5,0

|

5,0

|

0

|

3…6

|

5

|

+6

|

100

|

2 ПОДГОТОВКА К КОНТРОЛЮ

|

|

Наименование операции:

|

Содержание операции:

|

|

Подготовка к проведению контроля

|

- Получить задание на контроль с указанием типа и номера сварного соединения и его расположения на контролируемом объекте, параметров соединения и его элементов;

- ознакомиться с настоящей технологической картой, конструкцией и особенностями технологии выполнения сварных соединений в части способа сварки, с результатами предыдущего контроля.

- Проверить:

обеспечение доступа к сварному соединению для беспрепятственного сканирования околошовной зоны;

качество очистки зоны контроля сварного соединения по обе стороны от шва и по всей его длине от изоляционного покрытия, пыли, грязи, окалины, застывших брызг металла, забоин и других неровностей, размер очищенной околошовной зоны;

чистоту обработки поверхности околошовной зоны - должна быть не хуже Ra 6,3 (Rz 40);

ширину подготавливаемой зоны с каждой стороны шва - должна быть не менее 80 мм

- Произвести разметку контролируемого соединения. Отметить точку начала сканирования. Наложить мерный пояс.

- Нанести контактную жидкость в соответствии с температурой окружающего воздуха.

|

|

Настройка аппаратуры

|

При помощи стандартного образца СО-2:

- откалибровать по двум эхо-сигналам от СО-2 (59 / 177 мм) скорость в металле и задержку в призме ПЭП, установить измеренные значения в соответствующих полях дефектоскопа;

Установить в соответствующие поля:

фактический угол ввода α = 0

частоту -5.0 МГц,

толщину образца–14 мм

высоту строба 1 - 80 % высоты экрана

высоту строба 2 - 40 % высоты экрана

длительности развертки- 30 мм

При помощи стандартного образца предприятия с отражателем типа «плоскодонное отверстие 5»:

- уточнить настройку диапазона развертки, глубиномера

- произвести настройку браковочного уровня чувствительности;

- настройку системы автоматической сигнализации дефектов (АСД) (. В меню «А-зона») установить:

начало строб импульса– на 2-3 мм правее зондирующего импульса, ширину строб импульса – совместить конец строба с передним фронтом донного эхо-сигнала .

Настройку дефектоскопа производить при температуре контроля.

Манипуляции с органами управления дефектоскопа производить в соответствии с инструкцией по эксплуатации на дефектоскоп УД2В-46П. При проведении контроля инструкция должна находиться на рабочем месте.

|

|

Настройка уровня чувствительности

|

Функцию «ВРЧ» выключить

Используя поле «Усиление» установить амплитуду эхо-сигналов от плоскодонного отверстия СОП до строб импульса – браковочный уровень чувствительности (80% экрана).

Уровень фиксации – +6 дБ (40% экрана)

Поисковый уровень чувствительности +6 ÷ +12 дБ

В меню «Настройки» сохранить настройку прибора.

Установленный уровень чувствительности проверять на отражателе СОП перед началом контроля и после окончания контроля каждого сварного шва.

|

|

3 ПРОВЕДЕНИЕ КОНТРОЛЯ

|

|

Наименование операции:

|

Содержание операции:

|

|

Сканирование

|

Установить поисковый уровень чувствительности, увеличив усиление на 6 ÷ 12 дБ.

Произвести сканирование путем возвратно-поступательного передвижения преобразователя вдоль шва в пределах от края валика усиления до Lmax.. Следить за обеспечением акустического контакта. Сканирование произвести с обеих сторон усиления шва.

В процессе контроля периодически проверять настройку дефектоскопа по СОП не реже 2 раз в смену.

|

|

Схема контроля

|

Шаг сканирования – а/2, где а – радиус пьезопластины;

Lmax = 60 + D = 80 мм, где D – диаметр ПЭП.

|

|

Локализация дефекта

|

Признаком обнаружения дефекта служит срабатывание АСД и появление эхо-сигнала в пределах строб-импульса. Зафиксировать преобразователь в положении, соответствующем максимальному эхо-сигналу и произвести измерение характеристик дефекта.

|

|

4 ИЗМЕРЕНИЕ ХАРАКТЕРИСТИК ДЕФЕКТА

|

|

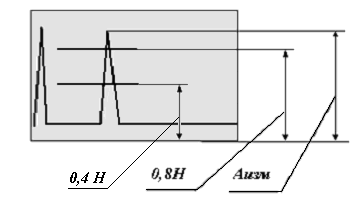

Амплитуда эхо-сигнала Аизм

|

Амплитуду эхо-сигнала от дефекта Аизм измеряют относительно уровня, установленного при настройке браковочного уровня чувствительности. Если Аизм больше 80 % экрана, то дефект недопустим по амплитуде. Если Аизм меньше или равно 80 % экрана, но больше или равно 40 % экрана, то дефект допустим по амплитуде.

|

|

|

Глубина залегания Y, мм

|

Измеряется с помощью глубиномера при максимальной амплитуде эхо-сигнала.

|

|

|

Условные размеры X и Z, мм

|

Измеряется линейкой как расстояние между крайними положениями преобразователя, перемещаемого относительно дефекта. При этом крайними положениями преобразователя считают те, при которых амплитуда эхо-сигнала от дефекта уменьшается на 6 дБ (кромка расслоения напротив середины ПЭП).

|

|

|

Условное расстояние между дефектами DL, мм

|

Измеряется линейкой на уровне фиксации как расстояние между крайними положениями преобразователя, при которых была определены условные размеры расположенных рядом дефектов.

|

|

|

Суммарная условная протяженность SDl, мм

|

Определяется как сумма условных протяженностей дефектов на оценочном участке равном 300 мм.

|

|

5 КЛАССИФИКАЦИЯ ДЕФЕКТОВ

|

|

Наименование дефектов по результатам УЗК

|

Условное обозначение

|

Классификационные признаки

|

Размеры дефекта

|

|

Любой дефект, амплитуда эхо-сигнала от которого превышает браковочный уровень, считают недопустимым

|

При амплитуде эхо-сигналов от дефектов ниже браковочного уровня их считают допустимыми, если:

|

|

Непротяженные

|

SH

|

5 мм в любом направлении в зоне примыкающей ко шву шириной 40 мм

|

300 30мм

|

|

Скопление

|

CC

|

3 и более дефекта с l 5 мм, L 12 мм

|

l S, но 30мм; 300 30мм

|

|

ОПИСАНИЕ ВЫЯВЛЕННЫХ ДЕФЕКТОВ

|

|

При составлении заключений каждый дефект следует описывать отдельно.

При сокращенном описании дефектов обозначают:

буквами - вид дефекта (SH, CC).

буквами - допустимость дефекта по амплитудному признаку:

а) Ад - при Аизм.£Аэтал;

б) Ан - при Аизм.> Аэтал;

цифрами - координату начала дефекта (в мм) относительно точки начала сканирования;

цифрами - наибольшую глубину залегания дефекта Ymax, мм;

цифрами – максимальную условную протяженность, мм.

Обозначения отделяют друг от друга дефисом.

|

Примеры

SH-Ад-170-3-5 – непротяженный дефект, отстоящий на 170 мм от точки начала сканирования, глубина залегания в шве - 3 мм, условная протяженность – 5 мм, допустим.

CC-Ан-568-4-25 – цепочка дефектов, отстоящая на 568 мм от точки начала сканирования, глубина залегания в шве - 4 мм, условная протяженность - 6 мм, недопустим по амплитуде эхо-сигнала и условной протяженности.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Скачать 458 Kb.

Скачать 458 Kb.