ремонт гидропривода вентилятора холодильной камеры тепловоза 2ТЭ10У в объеме текущего ремонта ТР-3.. 3. Курсач. Основной текст. Техническое обслуживание и ремонт тепловоза, как и всякой машины

Скачать 414.3 Kb. Скачать 414.3 Kb.

|

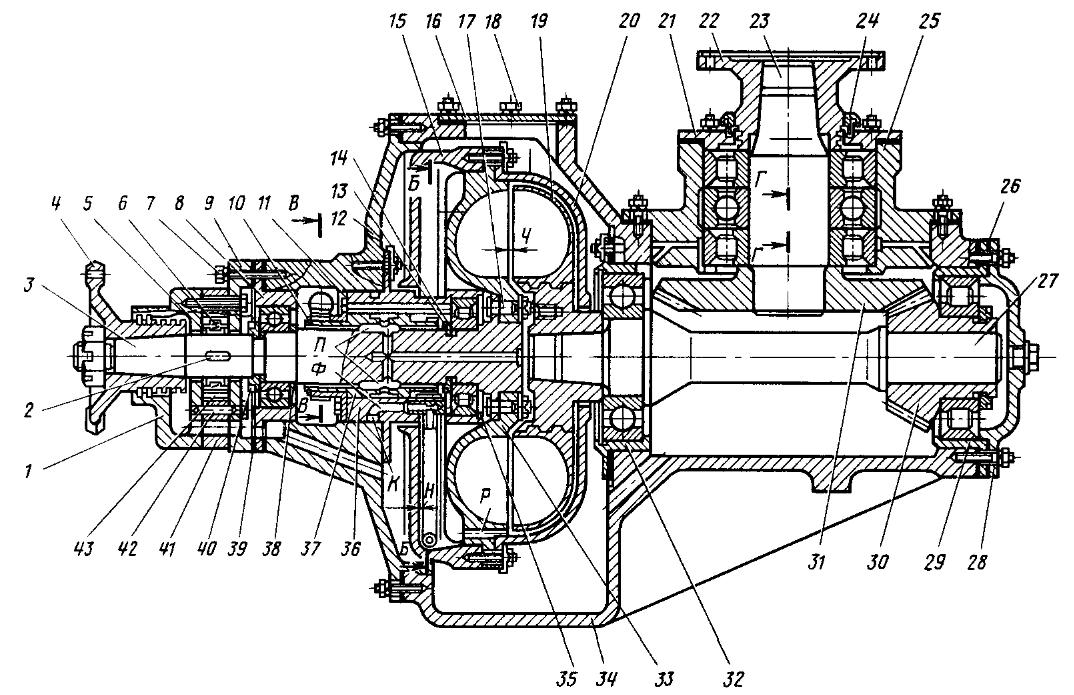

1 2  ВВЕДЕНИЕ Надежность тепловоза, определяемая совершенством его конструкции и технологией изготовления, в процессе эксплуатации постепенно снижается вследствие изнашивания трущихся деталей, коррозии, усталости металла, старения материалов и других вредных процессов. Они вызывают повреждения узлов, деталей и сборочных единиц тепловоза, устранение которых необходимо для его безотказной работы. Техническое обслуживание и ремонт тепловоза, как и всякой машины, – объективная необходимость, вызываемая техническими, эксплуатационными и экономическими причинами. Для сохранения долговечности тепловоза необходимы продуманная система технического обслуживания и ремонта, оснащенная современными средствами ремонтная база, новейшая технология восстановления деталей, квалифицированный обслуживающий и ремонтный персонал. Цель данного проекта – разработать технологический процесс и конструкцию специального оборудования для ремонта гидропривода вентилятора холодильной камеры тепловоза 2ТЭ10У в объеме текущего ремонта ТР-3. 1 КОНСТРУКЦИЯ И УСЛОВИЯ РАБОТЫ ГИДРОПРИВОДА ВЕНТИЛЯТОРА ХОЛОДИЛЬНОЙ КАМЕРЫ 1.1 Конструкция гидропривода вентилятора холодильной камеры Гидропривод вентилятора передает мощность от дизеля-генератора к вентилятору холодильной камеры. Он состоит из регулируемой гидромуфты переменного наполнения и углового редуктора с передаточным отношением 2,087. Регулируемая гидродинамическая муфта переменного наполнения обеспечивает соответствующие режимы холодильной камеры изменением частоты вращения турбинного вала независимо от частоты вращения коленчатого вала дизель-генератора. Изменение режимов работы холодильной камены достигается взаимодействием с автоматическим приводом, управляющим работой гидромуфты переменного наполнения, что позволяет автоматически поддерживать оптимальную температуру воды и масла в системах дизель, рационально расходовать мощность для привода вентилятора. Гидродинамическая муфта вентилятора, представленная на рисунке 1.1, обеспечивает бесступенчатое изменение частоты вращения и вращающего момента вала 27 и соответственно вертикального вала 23 привода осевого вентилятора холодильной камеры через коническую пару шестерен. Основным конструктивным элементом, передающим вращательный момент без механической связи валу вентилятора от коленчатого вала дизель-генератора, является гидроаппарат, включающий насосное колесо 33, жестко связанное с ведущим валом 3, турбинное колесо 19, жестко связанное с турбинным валом 27, две чаши 15, 20, жестко связанные с насосным колесом. Чаши вращаются совместно с насосным колесом и образуют так называемый колокол, который удерживает рабочую жидкость в гидроаппарате при передаче вращающего момента во всем диапазоне его изменения. Насосное и турбинное колеса, расположенные на одной оси и обращенные радиальными лопатками друг к другу, образуют совместно кольцевую полость, разделенными лопатками.  1 – крышка насоса; 2 – шпонка; 3 – вал ведущий; 4, 11, 12, 22 – фланцы; 5 – ротор лопастного насоса; 6 – пружина; 7 – гайка; 8, 25, 29, 32 – гнезда подшипников; 9 – фланец насоса; 10 – кольцо пружинное; 13, 14, 35-40 – кольца; 15, 20 – чаши; 16, 21, 28 – крышки; 17 – болт призонный; 18 – сапун; 19 – колесо турбинное; 23 – вал; 24 – кольцо маслоотбойное; 26 – прокладка; 27 – вал турбинный; 30, 31 – шестерни; 33 – колесо насосное; 34 – корпус; 36 – ступица; 37 – вал-шестерня; 41 – статор; 42 – штифт; 43 – лопасть Рисунок 1.1 – Гидропривод вентилятора холодильной камеры Механическое движение от насосного колеса к турбинному передается маслом за счет его вращающего движения в межлопаточном пространстве. Турбинное колесо получает вращение под напором масла, создаваемым насосным колесом в ту сторону, что и насосное колесо, но имеет отставание. Через кольцевой зазор Ч между турбинным и насосным колесами, отверстия Р, просверленные в периферийной фланцевой части, масло поступает в кольцевую полость, образованную чашей 15 и тыловой поверхностью насосного колеса, где располагаются две черпаковые трубки механизма регулирования степени заполнения круга циркуляции. От положения черпаковых трубок, их торцовых сопловых сечений зависит круг циркуляции. Вал-шестерня 37, получая угловые перемещения от рейки, соответственно передает движение шестерням, которые, поворачиваясь на пустотелых пальцах, разворачивают приваренные к ним черпаковые трубки. В случае отказа элементов системы автоматического управления режимом работы гидромуфты в конструкции гидропривода вентилятора предусмотрен механизм, позволяющий вручную управлять положением черпаковых трубок и задать ее с помощью любого режима работы вентилятора холодильника. С помощью этого механизма черпаковые трубки можно развести на наибольший диаметр их расположения, что будет соответствовать минимальным остаточным оборотам колеса вентилятора [1]. 1.2 Условия работы гидропривода вентилятора холодильной камеры Гидропривод вентилятора холодильной камеры в эксплуатации обеспечивает соответствующий режим работы холодильной камеры изменением частоты вращения турбинного вала независимо от частоты вращения дизель-генератора. Работа его осуществляется в тяжелых условиях под постоянными вибрационными нагрузками от дизель-генераторной установки. К наиболее характерным неисправностям при эксплуатации гидропривода вентилятора холодильной камеры относят: повышенный нагрев корпуса, течи масла, ослабления затяжки гаек и болтов, заедание реечного устройства, стук в зубчатом зацеплении, недостаточные обороты турбинного колеса [2]. Повышенный нагрев всего корпуса гидромуфты и течи масла через уплотнения и сапун обусловлены: барботажем масла, переполняющего корпус гидромуфты из-за неисправности или же недостаточной подачи лопастного насоса; неисправностью привода лопастного насоса, засорением или выходом из строя сетчатого фильтра; наличием повышенных утечек из систем питания и смазки гидромуфты. Утечки масла через уплотнения входного и выходного валов, которые в гидромуфтах с манжетным уплотнением могут вызываться износом манжет или неправильной их установкой, а в гидромуфтах с лабиринтным уплотнением – переполнением картера гидромуфты маслом или засорением сливных каналов в полости лабиринтов. Проскальзывание ведущего фланца на конусной части вала, вызванное недостаточной затяжкой гайки или плохим прилеганием сопрягаемых конусных поверхностей. Для обеспечения надежной посадки фланца проверяют прилегание его по краске и затягивают гайки. Повышенный местный нагрев корпуса в области расположения подшипников вертикального вала вызывается засорением канала смазки или несовпадением этого канала в крышке и гнезде, допущенных при сборке. Заедание реечного устройства может быть вызвано изгибом штока рейки под действием внешних сил или засорением зазоров и каналов привода черпательных трубок. Повышенный стук в зубчатом зацеплении конического редуктора, вызванный выходом из строя шестерен или подшипников. 2 НЕИСПРАВНОСТИ ГИДРОПРИВОДА ВЕНТИЛЯТОРА ХОЛОДИЛЬНОЙ КАМЕРЫ, ИХ ПРИЧИНЫ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ Характерные неисправности гидропривода вентилятора холодильной камеры тепловоза 2ТЭ10У, причины их возникновения и способы предупреждения приведены в таблице 2.1. Таблица 2.1 – Неисправности гидропривода вентилятора холодильной камеры тепловоза 2ТЭ10У, их причины и способы предупреждения

Окончание таблицы 2.1

1 2 |