ремонт гидропривода вентилятора холодильной камеры тепловоза 2ТЭ10У в объеме текущего ремонта ТР-3.. 3. Курсач. Основной текст. Техническое обслуживание и ремонт тепловоза, как и всякой машины

Скачать 414.3 Kb. Скачать 414.3 Kb.

|

1 2 После анализа таблицы 2.1 видно, что на появления неисправностей в гидроприводе вентилятора в основном влияют механические нагрузки. Чтобы избежать появления неисправностей, следует уменьшить их влияние путем установки резиновых амортизаторов, упрочнять поверхности, соблюдать технологию монтажа, соблюдать усилие затяжки резьбовых соединений. 3 ОБЪЕМ РАБОТ ПРИ РЕМОНТЕ ГИДРОПРИВОДА ВЕНТИЛЯТОРА ХОЛОДИЛЬНОЙ КАМЕРЫ 3.1 Общие требования к объему работ по гидроприводу вентилятора холодильной камеры согласно правилам ремонта тепловозов Объем работ по обслуживанию и ремонту гидропривода вентилятора регламентируется правилами технического обслуживания и текущего ремонта [3]. Технические обслуживания ТО-2, ТО-3 и текущий ремонт ТР-1. Перед постановкой тепловозов на техническое обслуживание ТО-2, ТО-3 и текущий ремонт ТР-1 при работающем дизеле проверяют работу гидропривода вентилятора холодильной камеры визуально и на слух. Повышенные вибрации, биение, нагрев, шум, посторонние стуки не допускаются. При остановленном дизеле проверяют: – надежность крепления гидропривода вентилятора холодильной камеры к основаниям; – регулировку автоматического привода гидромуфты вентилятора холодильной камеры. Текущие ремонты ТР-2, ТР-3. При текущем ремонте ТР-2 проводят ревизию гидропривода вентилятора холодильной камеры с частичной разборкой (съемка смотровых люков, крышек), проверяют состояние зубчатых колес и подшипников качения. Обнаруженные неисправности устраняют. При текущем ремонте ТР-3 гидропривод вентилятора холодильной камеры демонтируют и разбирают, детали очищают проверяют, рассортировывают, негодные заменяют. Дефектные пружины заменяют. Сальники, пропускающие масло, заменяются. После сборки привод необходимо испытать при давлении масла 1 МПа (течь масла недопустима) и выполнить регулировку на стенде. 3.2 Ведомость объема работ по ремонту деталей гидропривода вентилятора холодильной камеры Объем обязательных работ, выполняемых при всех видах технического обслуживания и ремонта тепловозов [4, 5]. Ведомость объема работ по ремонту гидропривода вентилятора холодильной камеры представлена в таблице 3.1. Таблица 3.1 – Ведомость объема работ по ремонту гидропривода вентилятора холодильной камеры

Продолжение таблицы 3.1

Продолжение таблицы 3.1

Продолжение таблицы 3.1

Продолжение таблицы 3.1

Продолжение таблицы 3.1

Окончание таблицы 3.1

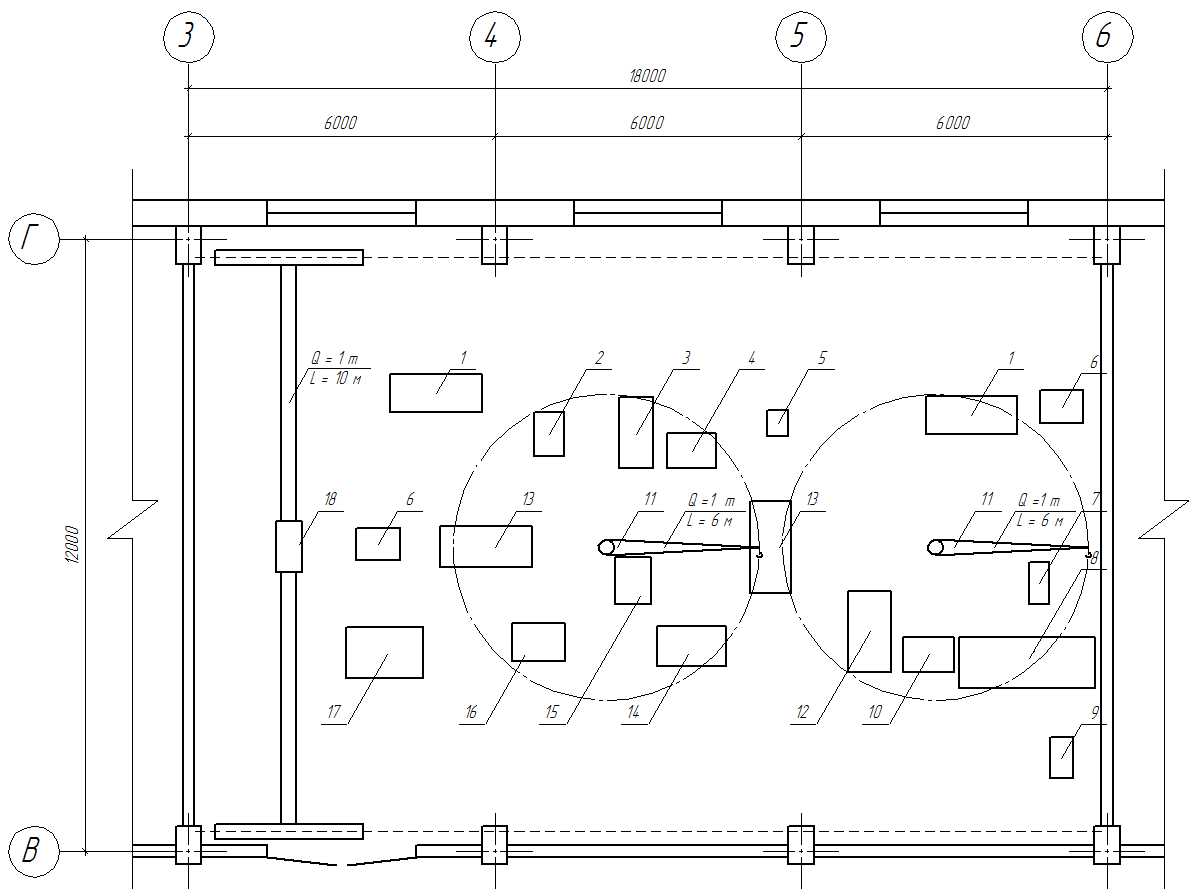

4 РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА ГИДРОПРИВОДА ВЕНТИЛЯТОРА ХОЛОДИЛЬНОЙ КАМЕРЫ 4.1 Составление структурной схемы технологического процесса ремонта Структурная схема ремонта гидропривода вентилятора холодильной камеры представлена на рисунке 4.1.             Разобрать гидропривод Негодные детали гидропривода Детали гидропривода, требующие ремонта Брак Восстановить детали гидропривода Очистить детали гидропривода Установить гидропривод Испытать гидропривод Собрать гидропривод Годные детали гидропривода Проконтролировать детали гидропривода Демонтировать гидропривод  Рисунок 4.1 – Структурная схема ремонта гидропривода вентилятора холодильной камеры Структурная схема ремонта корпуса гидропривода вентилятора холодильной камеры представлена на рисунке 4.2.  Установить корпус гидропривода на позицию ремонта  Произвести обмер и дефектацию корпуса гидропривода  Заварить трещины на корпусе гидропривода  Устранить овальность посадочного места под подшипники  Устранить задиры и риски на сопрягаемой поверхности  Восстановить резьбу в корпусе гидропривода  Установить корпус гидропривода на позицию сборки Рисунок 4.2 – Структурная схема ремонта корпуса гидропривода вентилятора холодильной камеры 4.2 Разработка технологических документов – маршрутной карты, технологической инструкции, карты эскизов Маршрутная карта предназначена для описания технологического процесса ремонта сборочной единицы, включая контроль и перемещение по всем операциям, различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастке, материальных нормативах и трудовых затратах. Маршрутная карта заполняется на формах 2 и 1б (ГОСТ 3.1118 – 82) [6]. Технологическая инструкция предназначена для описания технологических процессов, методов и приемов, повторяющихся при ремонте деталей сборочной единицы. Технологическая инструкция заполняется на формах 5 и 5а (ГОСТ 3.1105 – 2011) [6]. Карта эскизов является графическим документом, содержащим эскизы, схемы и таблицы, и предназначена для пояснения выполнения технологического процесса ремонта деталей сборочной единицы, включая контроль и перемещение. Карта эскизов заполняется на формах 7 и 7а (ГОСТ 3.1105 – 2011) [6]. Технологические документы на ремонт рамы тележки представлены в приложении А. 4.3 Организация рабочего места и техника безопасности при ремонте гидропривода вентилятора холодильной камеры Организацией рабочего места называют систему мероприятий по созданию на рабочем месте необходимых условий для достижения высокой производительности при минимальных затратах и эффективном использовании технологической оснастки. Рабочим местом называется зона трудовой деятельности, обслуживаемая производственными рабочими и оснащенная материально-техническими средствами, используемыми в производственном процессе. Дизель-агрегатное отделение предназначено для ремонта и испытания вспомогательного оборудования тепловоза. Отделение располагается рядом с участком текущего ремонта ТР-3. В отделении располагаются стеллажи для хранения приспособлений; стенды для испытания водяных, масляных насосов, турбокомпрессора, гидропривода вентилятора холодильной камеры; шкаф для сушки, нагрева прожированных деталей; станки радиально-сверлильный, точильно-шлифовальный; краны мостовой однобалочный, консольные и прочая технологическая оснастка. Схема компоновки дизель-агрегатного отделения представлена на рисунке 4.3.  1 – стеллаж; 2 – специализированное рабочее место для ремонта водяных насосов; 3 – стенд для испытания водяных насосов; 4 – стенд для испытания масляных насосов; 5 – пульт управления; 6 – тумбочка инструментальная; 7 – приспособление для сборки редуктора; 8 – станок радиально-сверлильный; 9 – насосная станция; 10 – станок точильно-шлифовальный; 11 – кран консольный; 12 – пресс для запрессовки и распрессовки деталей; 13 – стол; 14 – кантователь турбо-компрессора ТК-34; 15 – шкаф для сушки, нагрева и прожировки деталей; 16 – стенд для испытания привода гидромуфты вентилятора холодильной камеры А 821.01; 17 – плита поверочная; 18 – кран мостовой Рисунок 4.3 – Схема компоновки дизель-агрегатного отделения Рабочие места должны удовлетворять следующим требованиям: – иметь достаточное рабочее пространство для работающих (0,5–1,0 м по метру стола), позволяющие совершать все движения и перемещения при ремонте; – оптимально размещаться в производственных помещениях; – иметь безопасные проходы для людей (1,0–1,5 м). Границы проходов и проездов отмечают контрастными по отношению к цвету пола полосами, шириной не менее 50 мм или другими техническими средствами; – должны быть предусмотрены необходимые средства защиты рабочих от действия опасных и вредных производственных факторов, представленные в таблице 4.1; – верстаки и станки размещаются так, чтобы в дневное время суток обеспечивалась нормальная их освещенность. Применяемое искусственное освещение рабочих мест должно обеспечивать освещенность не менее 300 лк; – уровень акустического шума не должен превышать допустимой величины. К основным видам работ, выполняемых при ремонте в дизель-агрегатном отделении, относятся: – перемещение деталей; – очистка узлов и деталей; – дефектация; – восстановление (сварка, наплавка, хромирование, обработка резанием и др.); – испытания гидравлические. Все операции, выполняемые в отделении, требуют четкого соблюдения правил техники безопасность (далее – ТБ), норм производственной санитарии и охраны окружающей среды. При необходимости должны применятся средства индивидуальной защиты (далее – СИЗ). Станки и стенды, при работе на которых в воздухе рабочей зоны образуется пыль с превышением концентрации выше допустимых величин, должны быть оборудованы устройствами для отсасывания пыли непосредственно из зоны резания станков. Шкаф для сушки, нагрева, прожировки деталей, а также ванна для хромирования должны быть оборудованы автономной мощной вытяжной вентиляцией. Все металлические конструкции в отделении должны быть заземлены. Интерьер отделения, его стены, потолок и внутренние конструкции отдельных помещений должны иметь звукопоглощающую облицовку, окрашены в серый, желтый, голубой тона, поглощающие ультрафиолетовые лучи и обеспечивающие рассеянное отражение света. Недопустимо наличие в помещении отделения огнеопасных и легковоспламеняемых средств. Опасные и вредные производственные факторы, наблюдаемые в дизель-агрегатном отделении, представлены в таблице 4.1. Техника безопасности в дизель-агрегатном отделении основывается на проведении соответствующих мероприятий по подготовке и инструктажу производственного персонала, по оснащению его исправным инструментом, инвентарем, специальной одеждой и индивидуальными средствами защиты от шума, вибрации, поражения электрическим током и других факторов. Таблица 4.1 ‒ Вредные и опасные факторы на рабочем месте и требования по безопасности труда

Окончание таблицы 4.1

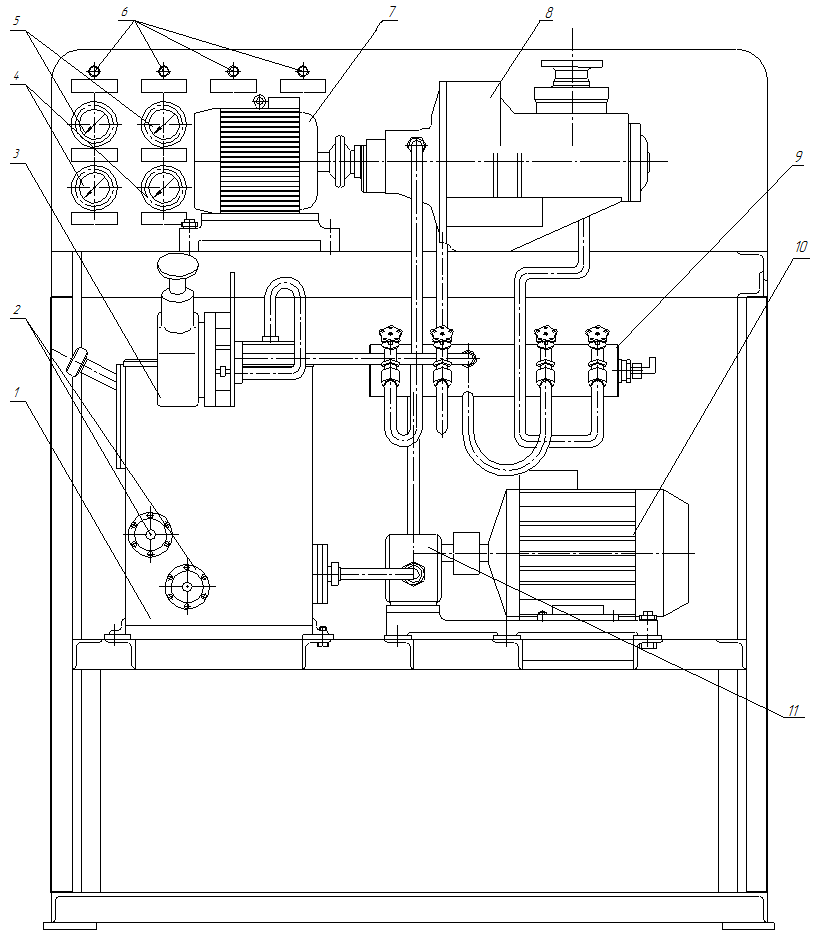

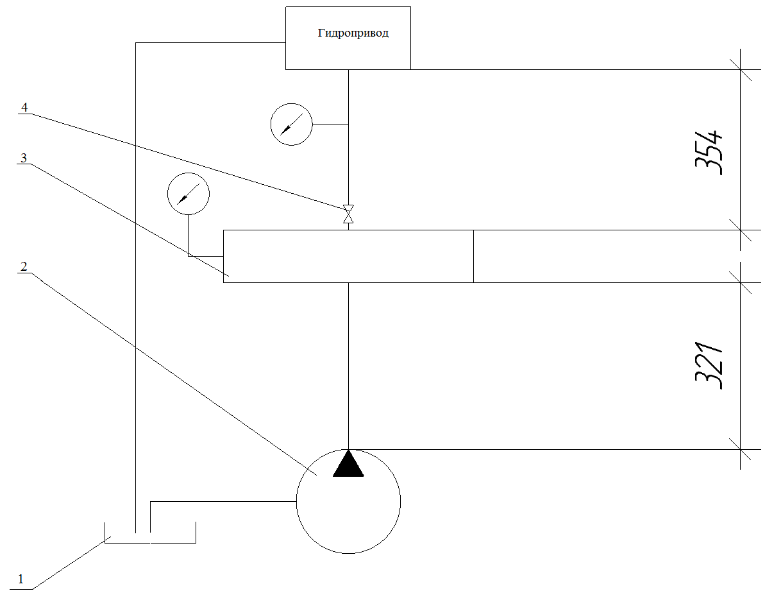

5 КОНСТРУКЦИЯ, РАБОТА И РАСЧЕТ СПЕЦИАЛЬНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ Стенд для испытания привода гидромуфты вентилятора типа А821.01, общий вид представлен на рисунке 5.1, служит для опрессовки и проверки и работы гидромуфты вентилятора тепловозов серии ТЭ10.  1 – масляный бак; 2 – электронагреватели; 3 – напорный золотник; 4 – термометры; 5 – манометры; 6 – сигнальные лампы; 7 – электродвигатель гидропривода; 8 – гидропривода вентилятора; 9 – распределительный коллектор; 10 – электродвигатель насоса; 11 – насос Рисунок 5.1 – Стенд для испытания гидропривода вентилятора Стенд, представленный в графической части курсового проекта, выполнен в виде стола 11, на который устанавливается испытуемый гидропривод вентилятора с приводом от электродвигателя 7. Внутри стола смонтирована гидравлическая система с масляным насосом 9, который имеет привод от электродвигателя 10. В верхней части стола на общей панели установлены органы управления, манометры 5, термометры 4 и сигнальные лампы 2. Для доступа к оборудованию стенда передняя и боковые стороны имеют дверцы. Отремонтированный гидропривод вентилятора устанавливают на кронштейны стенда, закрепляют болтами и присоединяют к электродвигателю 7. К штуцерам гидропривода вентилятора присоединяют напорный и два сливных рукава масляной системы. После подогрева масла электронагревателями 2, запускают электродвигатель 10, который вращает масляный насос 9. Масло под давлением по системе поступает в распределительный коллектор 8 и через напорный золотник подается к гидроприводу вентилятора. По манометрам 5 контролируют давление масла в распределительном коллекторе 8 и давление на входе в гидропривод. На стенде производят опрессовку гидропривода и проверяют его работу при разных положениях черпаковых трубок, во время испытания прослушивают работу гидропривода вентилятора и контролируют подачу масла к его подшипникам. Для модернизации стенда А821.01 выполним гидравлический расчет трубопровода питания гидропривода вентилятора холодильной камеры тепловоза 2ТЭ10У и подберем необходимое оборудование стенда. В практике трубопроводы делятся на короткие и длинные. К коротким относятся трубопроводы, в которых местные потери напора превышают 5–10 % потерь напора по длине. При расчетах таких трубопроводов необходимо учитывать потери напора на местные сопротивления. К длинным относятся трубопроводы, в которых местные потери меньше 5–10 % потерь напора по длине, – нефтепроводы и магистральные водопроводы. Для питания объекта назначения принимаем короткий трубопровод, где в качестве местных сопротивлений выступают: – на входе и выходе из распределительного коллектора; – на входе в гидропривод; – напорный золотник. Схема трубопровода с основными размерами представлена на рисунке 5.2. Согласно рисунку 5.2 длина напорного трубопровода l составляет 0,675 м. Напорный трубопровод имеет наружный диаметр трубы d, равный 0,02 м, потребное давление для опрессовки гидропривода вентилятора – 1 МПа. Для расчета принимаем расход рабочей жидкости в трубопроводе Q равным 0,10 м3/с и скорость истечения рабочей жидкости (масла моторного) ν, равную 0,25 м/с [7].  1 – бак; 2 – насос; 3 – распределительный коллектор; 4 – напорный золотник Рисунок 5.2 – Схема трубопровода Потери напора hн, м, складываются из потерь на трение по длине hдл и на местные сопротивления hм.

Исследования показывают, что смежные местные сопротивления не оказывают влияния друг на друга, если они расположены на расстоянии друг от друга, превышающим длину влияния [7]. Длина влияния – это расстояние, на котором равномерный поток, деформированный сопротивлением, восстанавливает свои характеристики. Опытным путем установлено, что длина влияния будет

Так как длина влияния больше длинны напорного трубопровода, то потерями на трение по длине при ламинарном и турбулентном движении можно пренебречь. Местные потери напора происходят из-за гидравлических сопротивлений. Для схемы, представленной на рисунке 5.2, местные потери связаны с сопротивлениями на входе и выходе с распределительного коллектора, сопротивлениями на входе в гидропривод вентилятора, а также с сопротивлением в напорном золотнике. Местные потери определяются по формуле Вейсбаха [8]

Численное значение коэффициента  определяется видом сопротивления и принимается по справочным источникам [9]: определяется видом сопротивления и принимается по справочным источникам [9]:– для входа в распределительный коллектор –  – для выхода из распределительного коллектора –  – для напорного золотника –  – для входа в гидропривода –  Тогда рассчитаем по формуле (5.3) потери для местных сопротивлений:  Определяем потребный напор в системе с учетом всех гидравлических потерь в трубопроводе:

Гидравлические потери, связанные с подъемом жидкости, определяются значением геометрической высотой трубопровода и равны 0,675 м (рисунок 5.2). Гидравлические потери связанные с подъемом жидкости

Определим давление, которое насос должен создавать в гидроприводе вентилятора

Потери давления определяем по формуле

Тогда по формуле (5.5) потребное давление составит

Полученный напор определяет рабочую точку, по которой производим выбор типа насоса – шестеренный насос типа БГ11-23 с необходимой приводной частотой вращения 1500 об/мин и создаваемым давлением на выходе 2,5 МПа. Подберем для привода насоса стенда для испытания гидропривода вентилятора электрический двигатель. Мощность электродвигателя, необходимого для привода насоса, определяется по формуле

По результатам расчета принимаем электрический двигатель для привода насоса стенда типа АИР 90 L4 мощностью 1,7 кВт с частотой вращения 1500 об/мин [10]. ЗАКЛЮЧЕНИЕ В курсовом проекте рассмотрены неисправности гидропривода вентилятора холодильной камеры, устанавливаемого на тепловозе 2ТЭ10У, причины их возникновения и основные способы их предупреждения. Рассмотрен весь объём работ, выполняемый в локомотивном депо при ремонте гидропривода вентилятора, согласно правилам ремонта тепловоза. Составлена в виде таблицы ведомость объёма работ, в которой указаны неисправности детали, контролируемые параметры и инструмент, способ устранения и метод восстановления деталей. При составлении структурной схемы технологического процесса ремонта гидропривода вентилятора за основу брались типовые технологические процессы с учётом достижений и передового опыта ремонтного производства. В курсовом проекте разработан и оформлен комплект технологических документов: маршрутной карты, технологической инструкции и карты эскизов. В разделе организация рабочего места и техника безопасности при ремонте гидропривода вентилятора холодильной камеры приведен план размещения оборудования дизель-агрегатного отделения, с приведением перечня применяемого там оборудования и его компоновка. Также большое внимание уделено безопасным условиям труда, которые необходимо обеспечивать при производстве ремонта данной сборочной единицы тепловоза. Приведена конструкция и работа стенда А821.01, который применяется для испытания гидропривода вентилятора холодильной камеры. Чертёж общего вида стенда выполнен на листе формата А1, с проставлением габаритных размеров. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1 Тепловозы 2ТЭ10М, 3ТЭ10М: устройство и работа / С.П. Филонов [и др]. – М. : Транспорт, 1986. – 288 с. 2 Максимецев, В. А. Тепловоз 2ТЭ10Л: руководство по эксплуатации и обслуживании / В. А. Максимецев. – М. : Транспорт, 1969. – 300 с. 3 Правила технического обслуживания и текущего ремонта тепловозов типа ТЭ3 и ТЭ10. ЦТ / 4410. – М. : Транспорт, 1988. – 256 с. 4 О проведении апробации сборника «Типовые нормы времени на выполнение ремонтных работ в объеме ТР-2 и ТР-3 дизеля и вспомогательного оборудования дизеля тепловозов серии 2ТЭ10 всех буквенных индексов»: приказ 180Н от 28.04.2014. – Мн. : М-во трансп. и коммуникаций Респ. Беларусь, 2014 – 260 с. 5 Технологические карты ремонта деталей гидропривода вентилятора тепловозов 2ТЭ10Л, 2ТЭ10В : утв. ПКТБ по локомотивам 18.03.1980. – М. : 1980. –65 с. 6 Брильков, Г. Е. Технология ремонта тепловозов : учеб.-метод. пособие / Г. Е. Брильков : М-во трансп. и коммуникаций Респ. Беларусь, Белорус. гос. ун-т трансп. – Гомель: БелГУТ, 2017. – 126 с. 7 Гидравлика, гидромашины и гидроприводы в примерах решения задач : учеб. пособие для студ. учреждений высш. проф. образования / Т. В. Артемо- ва [и др]. ; под ред. С. П. Стесина. – 2-е изд., стер. – М. : Издательский центр «Академия», 2013 – 208 с. 8 Вильнер, Я. М. Справочное пособие по гидравлике, гидромашинам и гид-роприводам / Я. М. Вильнер. – Мн.: Вышейшая школа, 1976. – 428 с. 9 Кисилев, П. Г. Справочник по гидравлическим расчетам / П. Г. Кисилев. – 3-е изд.,перераб. доп. – М.-Л. : Госэнергоидат, 1961. – 352 с. 10 ГОСТ 15107-79. Насосы шестеренные на давление р = 2,5 МПа для станков и других стационарных машин. Технические условия. – Введ. 1980–01–01. – М. : изд-во стандартов, 1979. – 18 с. 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[7];

[7];

.

.

[10];

[10];

[7].

[7].