Техническое обслуживание сцепления трактора мтз82

Скачать 418.5 Kb. Скачать 418.5 Kb.

|

|

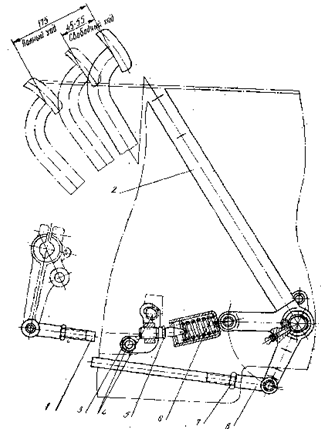

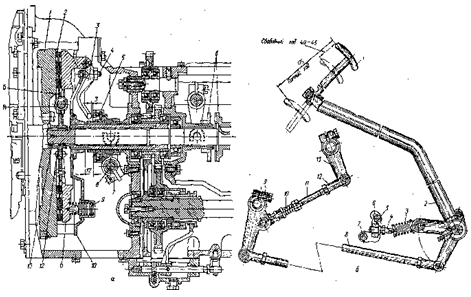

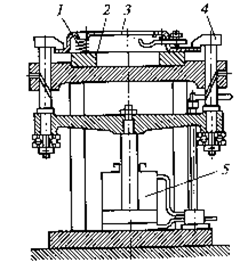

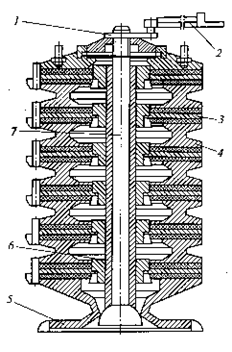

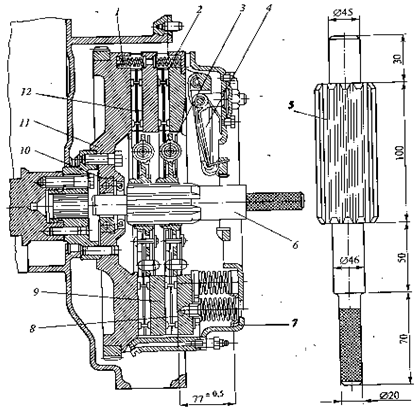

КОНТРОЛЬНАЯ РАБОТА на тему: «Техническое обслуживание сцепления трактора МТЗ-82» Содержание 1. Главное сцепление тракторов МТЗ-80 и МТЗ-82 2. Устройство и работа 3. Техническое обслуживание и регулировка 4. Ремонт трансмиссии 5. Технологическая карта 6. Техническая безопасность при ремонте и обслуживании сцепления Список используемой литературы 1. Главное сцепление тракторов МТЗ-80 и МТЗ-82 Главное сцепление предназначено для передачи крутящего момента от двигателя на последующие элементы трансмиссии, отключения двигателя от трансмиссии, а также плавного и безударного его включения. 2. Устройство и работа Главное сцепление тракторов МТЗ-80 и МТЗ-82 сухое однодисковое постоянно-замкнутое. Расположено в сухом отсеке корпуса, соединяющем двигатель и коробку передач. Ведущими частями сцепления служат маховик 1 (рис. 2.1) двигателя, нажимной 11 и опорный 10 диски. На чугунном нажимном диске есть три равномерно расположенные по окружности ушка, которые входят в прорези опорного диска. К ушкам присоединены отжимные рычаги 3. Между опорным и нажимным дисками установлены двенадцать нажимных пружин 9. С одной стороны пружины упираются в стаканы, которые установлены в опорном диске, с другой - влитые гнезда нажимного диска. Ведомый диск 2 состоит из ступицы 12, соединительного диска 15 с прикрепленными к нему фрикционными накладками и демпферного устройства 14. В соединительном диске выштампованы радиальные пазы (прорези). Это уменьшает его жесткость и улучшает прилегание фрикционных накладок к шлифованным поверхностям трения маховика и нажимного диска. Фрикционные накладки изготовлены из материала на основе асбеста, имеют вентиляционные канавки для улучшения отвода тепла и очистки поверхностей трения от продуктов износа. Накладки с двух сторон приклепывают к соединительному диску 15. Со стороны нажимного диска между накладкой и соединительным диском устанавливают шесть пластинчатых пружин. Такая конструкция обеспечивает более мягкое включение сцепления. При полностью включенном сцеплении пластинчатые пружины принимают плоскую форму, а в свободном состоянии толщина ведомого диска примерно на 1-1,5 мм больше, чем при включенном сцеплении.  Рис. 2.1. Сцепление тракторов МТЗ-80 и МТЗ-82: а - устройство; 1 - маховик; 2 - ведомый диск; 3 - отжимной рычаг; 4 - регулировочный винт; 5 - отводка; 6 - тормозок; 7 - вилки выключения; 8 - вал вилки; 9 - нажимная пружина; 10 - опорный диск; 11 - нажимной диск; 12-стушша ведомого диска; 13 - вал; 14 - демпферное соединение; 15 - соединительный диск; б - механизм управления; 1 - педаль; 2 - рычаг педали; 3 - пружина сервоустройства; 4 упорный болт; 5 - болт; 6 - кронштейн; 7- ось кронштейна; 8 - тяга сцепления; 9 - рычаг; 10 - пружина; 11 - тяга тормозка; 12 - резьбовая муфта; 13 - рычаг тормозка ремонт трансмиссия сцепление трактор Ведомый диск связан со ступицей 12 восемью резиновыми демпферами 14, установленными в гнезда-пазы ведомого диска и пазы ограничительных дисков, приклепанных к ступице. Таким образом, ведомый диск соединен со ступицей, установленной на шлицах вала 13 сцепления не жестко, а через гибкое устройство, что способствует мягкому включению сцепления и снижению динамических нагрузок в трансмиссии. Замедление вращения и остановка вала 13 и связанного с ним первичного вала коробки передач, при выключении сцепления, обеспечивается тормоз-ком. Его ведущий диск с приклеенной фрикционной накладкой закреплен на валу 13 при помощи шпонки и стопорного кольца. Шлицевая ступица отводки тормозка может перемещаться по шлицам неподвижного кронштейна отводки. Вал сцепления тормозится при сжатии дисков тормозка. Отжимной подшипник может перемещаться вдоль кронштейна отводки 5 при поворачивании вилки 7 и вала вилки 8. Вал вилки поворачивается при помощи рычага 9 (рис. 2.1, б), который тягой 8 связан с рычагом педали 2, и тягой 11 - с рычагом 13 включения тормозка. К рычагу 2 крепится педаль 1. При нажатии на педаль, для выключения сцепления, усилие передается через тягу 8 и рычаг 9 на вал выключения сцепления и одновременно тягой 11 на рычаг 13 включения тормозка. Вал выключения вилкой 7 перемещает отводку 5 (см. рис. 2.1, а), которая через рычаги 3 отводит нажимной диск 11 и сжимает пружины 9, освобождая ведомый диск 2. Когда педаль отпускают, нажимной диск под действием пружин 9 возвращается в исходное положение, что приводит к включению сцепления. Усилитель привода сцепления (сервомеханизм) служит для уменьшения мускульной силы человека, прилагаемой к органам управления. Механический усилитель привода сцепления тракторов семейства МТЗ имеет пружину 3 (см. рис. 2.1, б), которая соединена с одной стороны с неподвижным кронштейном 6 посредством регулировочного винта 4, а с другой стороны - с трехплечим рычагом 2. Нижнее плечо рычага 2 тягой 8 связано с рычагом 9 валика вилки отводки. Когда сцепление включено, геометрическая ось пружины 3 проходит выше продольной оси вращения трехплечего рычага 2 и пружина удерживает педаль неподвижном состоянии. Как только к педали 1 будет приложено усилие и трехплечий рычаг 2 повернется вокруг своей оси, ось пружины 3 станет них оси вращения рычага 2, и при этом пружина создаст на трехплечем рычаге поворачивающий момент, который облегчит выключение сцепления и удерживание педали в выключенном положении. 3. Техническое обслуживание и регулировка Наиболее характерные нарушения в работе сцепления следующие. 1. Неполное выключение (сцепление «ведет»), что сопровождается скрежетом при включении передач, происходит из-за увеличения свободного хода педали, коробления и заедания дисков и поломки отводящих пружин. Скрежет при переключении передач может быть также следствием изношенности деталей тормозка и нарушения регулировки привода. 2. Недостаточно плавное включение сцепления, сопровождаемое сильной вибрацией машины при трогании, возникает в результате перекоса дисков и ослабления крепления фрикционных накладок. 3. Пробуксовывание дисков (машина плохо «тянет» при нормальной работе двигателя), часто сопровождаемое запахом горящих фрикционных накладок, может быть вызвано нарушением регулировки, замасливанием и изнашиванием дисков, потерей упругости и поломкой пружин. Если пробуксовывание не удается устранить регулировкой, то диски промывают, пользуясь указаниями завода-изготовителя. Когда промывка не помогает, сцепление ремонтируют. 4. Чрезмерно большое усилие, необходимое для выключения сцепления, появляется вследствие нарушений в работе усилителя привода. Техническое обслуживание сцепления заключается в периодической смазке, проверке и подтяжке резьбовых соединений и проведении регулировок. При ТО-1 (60 для старых моделей и 125 моточасов работы для новый моделей) нужно смазывать . выжимной подшипник смазкой "ЛитОЛ-24", "Солидол С" или "Солидол Ж" через масленку, которая находится или на кожухе сцепления и связана гибким шлангом с подшипником, или на корпусе отводки. При ТО-2 (240 для старых моделей и моточасов работы для новый моделей) производятся следующие работы по проверке и регулировке сцепления. В тракторах МТЗ-80 и МТЗ-82 проверяют свободный ход педали - это основной показатель правильности регулировки сцепления и тормозка. (Свободный ход педали (см. рис. 2.1, б) сцепления должен быть 40-45 мм, что соответствует зазору 3 мм между выжимным подшипником и отжимными рычагами. Зазор между подшипником и головкой каждого отжимного рычага не должен отличаться один от другого более чем на 0,3 мм. Управление сцеплением и тормозком сблокировано. Для их регулировки отсоединяют тягу 11 тормозка от рычага 9. Освобождают педаль от воздействия пружины сервоустройства, для чего ввертывают болт 4 до упора в кронштейн 6 и ослабляют болты 5 для возможности перемещения кронштейна 6. Изменяя длину тяги 8, устанавливают свободный ход педали 40-45 мм. Придают кронштейну 6 крайнее верхнее положение, поворачивая его вокруг оси 7 до упора в болт 5, и затягивают болты крепления кронштейна. Вывертывая болт 4, возвращают педаль в исходное положение до упора в ролик. Если педаль переместить на величину свободного хода, пружина должна возвратить ее в первоначальное положение. Для регулировки тормозка отсоединяют тягу 11 от рычага 13 и поворачивают его против часовой стрелки до упора. В этом положении соединяют временно тягу 11 с рычагом 13, а затем укорачивают длину тяги на 7 мм. Вновь соединяют тягу с рычагом, зашплинтовывают палец, надежно затягивают контргайки. Если сцепление подвергалось разборке, то положение отжимных рычагов 3 (см. рис. 2.1, а) нарушается. Поэтому их необходимо отрегулировать при помощи регулировочных винтов 4 так, чтобы расстояние от места контакта рычагов с подшипником отводки до торца ступицы опорного диска составляло 12±0,5 мм. Разность этого размера для отдельных рычагов не должна превышать 0,3 мм. После регулировки винты стопорят контргайками. 4. Ремонт трансмиссии Сцепление разбирают с использованием винтовых нажимных приспособлений или универсальных пневматических стендов, обеспечивающих сжатие пружин сцепления в процессе разборки. На пневматическом стенде предварительно сжимают пружины 1 (рис. 4.1), находящиеся между нажимным диском 2 и кожухом 3. Это достигается осадкой кожуха четырьмя Г-образными прихватами 4, связанными с пневмоцилиндром 5. Затем отвинчивают гайки. После поднятия прихватов разобранную муфту снимают со стенда. Перед разборкой сцепления все детали метят. Раскомплектовка деталей не допускается в связи с необходимостью сохранения заводской балансировки сцепления. Картер сцепления изготовляют из серого чугуна или алюминиевого сплава. В зависимости от расположения и длины трещины картер выбраковывают или восстанавливают дуговой или газовой сваркой. Изношенные отверстия наплавляют или запрессовывают в них втулки. В случае ослабления посадки и износа выпрессовывают втулки вала выключения сцепления. Отверстия развертывают под ремонтный размер и запрессовывают в них втулки ремонтного размера, которые затем окончательно развертывают.  Рис. 4.1. Схема приспособления для разборки и сборки сцепления: 1 — пружина; 2 — нажимной диск; 3 — кожух; 4 — прихват; 5 — пневмоцилиндр Ведомые диски сцепления изготовляют из сталей 50, 65Г, а ступицы — из стали 40Х и др. К основным дефектам ведомых дисков в сборе относятся износ фрикционных накладок и коробление ведомых дисков, ослабление заклепок Крепления ступицы и торцевое биение ее фланца. Ослабленные заклепки, соединяющие ведомый диск со ступицей, | Удаляют. При износе отверстия под заклепки в ведомых дисках, ступицах и маслоотражателях рассверливают под ремонтный размер. Ремонтные заклепки клепают в горячем состоянии. Ступицы со шлицами, износ которых превышает допустимый при ремонте, выбраковывают или восстанавливают пластическим деформированием. Коробление ведомых дисков без накладок устраняют правкой на плите. Фрикционные накладки, изношенные свыше допустимого предела или выкрошенные, заменяют новыми. Например, фрикционные накладки сцепления двигателей СМД-60, СМД-62 заменяют новыми при толщине ведомого диска с накладками меньше 10 мм, двигателя Д-240 — меньше 8 мм. Крепят фрикционные накладки пустотелыми латунными заклепками или приклеивают клеем ВС-ЮТ. Допускается применение заклепок из медных или латунных трубок и алюминиевых сплавов. Расклепывают новые заклепки на плитах или приспособлениях специальными бородками. Головки заклепок в новых накладках сцеплений различных двигателей должны утопать на 0,6...2,0 мм. Местные неплотности между ведомым диском и фрикционной накладкой не должны превышать 0,4 мм, торцевое биение поверхностей накладок относительно оси шлицевой ступицы — 1,2 мм, непрямолинейность поверхности фрикционных накладок — 0,8 мм, разница в толщине ведомых дисков с накладками — 0,3 мм. Способ крепления фрикционных накладок заклепками имеет ряд недостатков. В процессе эксплуатации диски с такими накладками коробятся, их толщина становится неравномерной. Фрикционные накладки по толщине используют не более чем на 40 %, так как при дальнейшем изнашивании фрикционных накладок головки заклепок повреждают соприкасающуюся с фрикционной накладкой поверхность нажимного, промежуточного дисков или маховика. Поэтому возникает необходимость заменять частично изношенную накладку новой. Этого можно избежать с помощью приклеивания фрикционных накладок. После удаления старых накладок диски зачищают до металлического блеска шлифовальной машиной или дробеструйной установкой. Склеиваемые поверхности обезжиривают тампоном, смоченным ацетоном. После просушивания в течение 10 мин на них наносят клей ВС-ЮТ и выдерживают не менее 5 мин на воздухе при температуре 18…20°С. Ведомый диск сцепления соединяют с фрикционными накладками и укладывают в приспособление. Между собранными дисками 3 (рис. 4.2) размещают промежуточные кольца 4. Динамометрическим ключом 2 создают давление не менее 0,1 МПа. Смещение накладок относительно диска не должно превышать 0,5 мм. Для полимеризации клеевого слоя приспособление с дисками устанавливают в электропечь и выдерживают в течение 40 мин при температуре 180 °С. Диски охлаждают до 70 °С в отключенной печи, а затем на воздухе до температуры 35 °С. После этого разбирают приспособление, проверяют качество склеивания внешним осмотром и простукиванием, зачищают подтекание и наплывы клея. Нажимной и промежуточные диски изготовляют из серого чугуна. Они могут иметь следующие дефекты: износ, задиры и коробление рабочих поверхностей, трещины и изломы. Нажимной и промежуточный диски сцеплений протачивают или шлифуют до выведения следов дефекта. При этом толщина диска не должна стать менее допустимой. Например, толщина нажимного диска двигателей СМД-60, СМД-62 и СМД-64 после ремонта должна быть не менее 24,5 мм.  Рис. 4.2. Схема приспособления для приклеивания фрикционных накладок сцепления:1— гайка; 2 — динамометрический ключ; 3 — диск; 4 — кольцо; 5 — основание; 6 — направляющая труба; 7 — болт При износе поверхности паза или отверстия под ведущие пальцы паз опиливают, а отверстие рассверливают под увеличенный размер ведущих пальцев. Валы сцеплений изготовляют из стали 45. Их основные дефекты — износ посадочных мест под подшипники качения, уплотнение и муфту включения; износ и повреждение шлицев, шпоночных канавок и резьб. Изношенные по высоте кулачки отжимных рычагов наплавляют порошковыми или другими электродами, посредством которых получают наплавленный слой высокой твердости, и шлифуют под номинальный размер по шаблону. Изношенные отверстия в отжимных рычагах под палец или игольчатый подшипник развертывают под палец увеличенного размера или рассверливают для установки втулки. Массы отжимных рычагов одного сцепления у большинства двигателей не должны отличаться более чем на 10 г, а у двигателей СМД-60, СМД-62 иСМД-64 — на 15 г. Основной дефект пружин нажимных дисков — потеря упругости, которую следует проверять. Например, при сжатии пружины сцепления двигателей СМД-60, СМД-62 и СМД-64 до 54,0 мм ее упругость должна быть не меньше 450 Н. Пружины, устанавливаемые на одно сцепление, подбирают по длине и упругости. Для сборки сцеплений используют стенды и приспособления, применяемые для разборки. Для сохранения усилия нажимных пружин в кольцевые выточки нажимного диска иногда подкладывают шайбы толщиной, равной толщине слоя металла, снятого при протачивании и шлифовании нажимного и промежуточного дисков. Вращением регулировочных гаек добиваются такого положения, при котором поверхности кулачков отжимных рычагов находятся в одной плоскости и на определенном расстоянии от поверхности трения нажимного диска. Например, у двигателей СМД-60 и СМД-62 расстояние между рабочей поверхностью нажимного диска и упорной плоскостью кольца отжимных рычагов должно составлять 77±0,5 мм. Собранное сцепление балансируют на балансировочном стенде или приспособлении. В случае необходимости устанавливают балансировочные болты или сверлят несквозные отверстия на нерабочей поверхности нажимного диска. Для правильной взаимной установки шлицевых ступиц ведомых дисков и обеспечения их соосности с маховиком используют технологический шлицевой вал, который своим хвостовиком устанавливают во внутреннее кольцо шарикового подшипника (рис. 4.3).  Рис. 4.3. Установка сцепления в сборе на двигатель: 1, 2 – отжимные пружины; 3 – диск демпфера; 4 – отжимной рычаг; 5 – шлицы вала; 6 – технологический вал; 7 – кожух; 8 – нажимной диск; 9 – промежуточный диск; 10 - шариковый подшипник; 11 – маховик; 12 – ведомый диск Окончательно сцепление регулируют после установки на двигатель и сборки трактора. 5. Технологическая карта Таблица: Трудоемкость: 0,06 чел.-ч

6. Техническая безопасность при ремонте и обслуживании сцепления Молотки и кувалды должны иметь поверхность бойка слегка выпуклую, гладкую, несбитую, без заусениц, выбоин, вмятин, трещин, наклепов. Их насаживают на деревянные ручки и расклинивают заершенными стальными клиньями. Ось ручки должна быть под прямым углом к продольной оси инструмента. Ручки ручного инструмента изготавливают из сухого дерева твердых пород с гладкой, ровно зачищенной, без трещин, заусениц и сучков поверхностью. Рукоятка должна иметь длину в соответствии с размером инструмента, но не менее 150 мм, и стянута металлическими бандажными кольцами. Работа напильниками и другими подобными инструментами без ручек или с неисправными ручками запрещается. Ударные инструменты (зубила, крейцмессели, бородки, просечки, керны и т. п.) не должны иметь скошенных или сбитых затылков, заусениц, вмятин, выбоин, трещин и наклепов. При работе зубилом и крейцмесселем для защиты глаз рабочих от отлетающих осколков применяют защитные очки. Гаечные ключи используют строго по размерам гаек и головок болтов. Они не должны иметь трещин, забоин и заусениц. Запрещается наращивать или удлинять ключ другими ключами или трубами. Раздвижные ключи используют без люфта в подвижных частях. Острогубцы и плоскогубцы не должны иметь выщербленных рукояток. Губки острогубцев должны быть острыми, а плоскогубцев — с исправной насечкой. Верстачные тиски должны быть в полной исправности, прочно захватывать зажимные изделия и иметь на губках несработанную насечку. Электроинструмент должен иметь заземление, надежную изоляцию корпуса и проводов, пневмоинструмент — надежное соединение с воздухоподающим шлангом. Перед работой надевают спецодежду для данного вида работы. Выполняют разборочные и сборочные работы, соблюдая технологическую последовательность, так как ее нарушение связано с применением дополнительных приемов, которые могут быть причиной травмирования. Узлы и части ремонтируемой машины массой более 20 кг перемещают подъемно-транспортными средствами с исправными и заранее испытанными схватками и чалочными приспособлениями. Обязательно соблюдают порядок укладки и хранения сборочных единиц, не загромождают ими рабочее место. Выпрессовывают или запрессовывают различные втулки, подшипники и другие детали специальными оправками, выколотками, съемниками и прессами. Стенды и приспособления, предназначенные для разборки и сборки узлов ремонтируемых машин и дающие возможность поворачивать узел на угол, обеспечивающий удобный доступ к отдельным деталям, надежно стопорят в установленном положении, проверив надежность закрепления на нем ремонтируемого узла. Работают только исправным инструментом, применяют съемники и другие приспособления, не имеющие дефектов. Съемник в работе устанавливают без перекоса. Запрещается подгонять ключ к размерам гайки или болта, вставляя в зев ключа различные подкладки, а также увеличивать прилагаемое к нему усилие за счет удлинения отрезком трубы или каким-либо другим способом. На сборке проверяют совмещение отверстий бородками или специальными установочными приспособлениями, а не пальцами. Снимают и ставят пружины специальными съемниками, щипцами, стяжными болтами или приспособлениями. Пневматический или электрический инструмент перед началом работы проверяют вхолостую. Его нельзя держать за шпиндель даже после выключения при кратковременных остановках или при переходе к другому месту работы. Закончив сборку, убеждаются в отсутствии посторонних предметов в механизмах и узлах машины или агрегата, чтобы при обкатке не произошло аварии, которая может послужить причиной несчастного случая. Список используемой литературы 1. Белоконь Я.Е., Окоча А.И. и др. Тракторы «Беларус» семейств МТЗ и ЮМЗ. Устройство, работа, техническое обслуживание. – Чернигов: Ранок, 2004. 2. Гельман Б.М., Москвин М.В., Сельскохозяйственные тракторы и автомобили: Кн. 2: Шасси и оборудование. – М.: Колос, 1993. 3. Курчаткин В.В., Тараторкин В.М. и др., Техническое обслуживание и ремонт машин в сельском хозяйстве. – М.: Изд. центр «Академия», 2003. 4. Ленский А.В и др., Трактор МТЗ-50 и его модификации. Техническое обслуживание. – М.: ГОСНИТИ, 1982. 5. Филатов Л.С., Гимейн С.М. Справочник по технике безопасности в сельском хозяйстве. 6. Филатов Л.С. Механизатору о безопасности труда: Справочник в вопросах и ответах. – М.: Росагропромиздат, 1990. | |||||||||||||||||||||||||||||||||||||