Техническое обслуживание и Анализ конструкции маслобака и маслорадиатора двигателя Д-30 III серии. КП КД. Техническое описание и анализ конструкции маслобака и маслорадиатора двигателя д30 iii серии

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

|

КИРСАНОВСКИЙ АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ КОЛЛЕДЖ — ФИЛИАЛ МОСКОВСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА ГА ЦИКЛОВАЯ КОМИССИЯ ТЕОРИИ, КОНСТРУКЦИИ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ДВИГАТЕЛЕЙ РАСЧЁТНО ─ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ ПО ДИСЦИПЛИНЕ «Конструкция и ТО двигателя летательного аппарата» ТЕМА:Техническое описание и анализ конструкции маслобака и маслорадиатора двигателя Д-30 III серии. Проектировал: Панасюк В.В. Руководитель: Кулаков Р.Г. Кирсанов, 2022г. СодержаниеI. Введение 5 II. Технические данные и анализ конструкции маслобака двигателя Д-30 III серии 7 2.1.Назначение маслобака двигателя Д-30 III серии 7 2.2. Состав и анализ конструкции узлов маслобака двигателя Д-30 III серии 7 2.3. Возможные неисправности, связанные с маслобаком двигателя Д-30 III серии 8 2.4 Проишествия, произошедшие в результате неисправности маслобака 8 III Техническое обслуживание маслобака двигателя Д-30 III серии 11 IV Технические данные и анализ конструкции маслорадиатора двигателя Д-30 III серии 16 4.1 Назначение маслорадиатора двигателя Д-30 III серии 17 4.2 Возможные неисправности, связанные с ТМТ двигателя Д-30 III серии 17 4.3 Проишествия, произошедшие в результате неисправности ТМТ 17 V Техническое обслуживание ТМТ двигателя Д-30 III серии 20 VI Техника безопасности при выполнении работ по ТО 23 VII Расчётная часть. 24 7.1 Формулы и данные для расчёта. 24 7.2 Расчёт. 25 7.3 Вывод по расчёту 25 VIII Список используемой литературы. 25 I. ВведениеОдним из важных агрегатов масляной системы является маслобак, в котором содержится запас масла, необходимый для обеспечения работы двигателя в течение заданного времени. У современных ГТД маслобаки, как правило, размещают на двигателе. Так как безвозвратные потери масла у двигателей относительно невелики (от 0,2 до 1 кг/ч в зависимости от их размерности), а продолжительность полета ограничена, то обычно маслобаки бывают сравнительно компактными. Запас масла в маслобаке должен определяться суммированием нескольких составляющих. Прежде всего, в маслобаке должен быть минимально необходимый нерасходуемый объем масла, при котором еще обеспечивается нормальное функционирование масляной системы на всех режимах работы двигателя и при этом возможен полет в течение времени не менее одного часа. Величину этого объема определяют экспериментально. Так, например, у всех ТРДД марки «НК» нерасходуемый объем масла, находится в пределах от 10 до 14л. Расчётное расходуемое количество маслаопределяют в совокупности для прямого и обратного рейса самолета по маршруту максимальной продолжительности, исходя из нормированной величины часового расхода масла. У некоторых самолетов специального назначения в маслобаках дополнительно предусматривают небольшой отсек, обеспечивающий возможность поступления масла в двигатель при кратковременном действии отрицательных перегрузок. Его называют «отсек отрицательных перегрузок» Формы маслобаков у ГТД многообразны. Они определяются, прежде всего, условиями размещения данного агрегата на двигателе. Маслобаку целесообразно придавать относительно вытянутую вверх форму, т.к. при этом повышается точность измерения уровня масла и уменьшается опасность оголения маслозаборника при эволюциях самолета. Так же масляная система является одной из основных систем внутреннего охлаждения ГТД. Она обеспечивает отвод тепла от смазываемых узлов трения двигателя. Происходящий при этом подогрев масла в двигателе ограничен величиной предельно допустимой температуры, при которой еще оказывается достаточной термоокислительная стабильность применяемого масла. Очевидно, что при указанном ограничении обеспечить нормальные условия эксплуатации масляной системы можно только путем снижения уровня температуры масла на входе в двигатель. Приемлемая величина рабочей температуры масла достигается за счет непрерывного отвода от него тепла в специальных маслоохладителях. С точки зрения используемой терминологии следует отметить, что у первых поколений ГТД маслоохладители именовали «радиаторами», что не соответствует физическому процессу передачи в них тепла от масла к хладагенту, осуществляемому путем конвективного теплообмена двух сред с использованием теплопроводности разделяющих их металлических стенок теплопередающих элементов. Поэтому в настоящее время такие агрегаты стали называть теплообменниками. Выбор способа охлаждения масла зависит от уровня теплоподвода к нему и от располагаемого хладоресурса рабочего тела, используемого для охлаждения масла. В качестве охладителя могут быть использованы топливо или воздух. В соответствии с этим различают топливомасляные (ТМТ) и воздухомасляные (ВМТ) теплообменники. В современных ГТД (за исключением ТВД и ТВВД), как правило, в качестве охладителя используют топливо, расходуемое двигателем. Ожидаемая температура масла на входе в двигатель для всех условий работы силовой установки может быть оценена расчетным путем, если известны параметры хладагентов, уровень теплоотдачи в масло и характеристики теплообменника. Как показывает опыт создания и эксплуатации авиационных ГТД, определяющее влияние на величину температуры масла на входе в двигатель оказывает уровень температуры топлива на входе в ТМТ. При этом для наиболее сложных условий работы двигателя на взлетном режиме (H=0км) в расчет закладывают максимальную величину указанной температуры топлива на входе в ТМТ, которая будет иметь место в том случае, если его температура в самолетных баках будет равна плюс 45°С. В полетных условиях изменение температуры топлива в баках у ГТД, установленных на дозвуковых и на сверхзвуковых самолетах, будет происходить по-разному. II. Технические данные и анализ конструкции маслобака двигателя Д-30 III серииМаслобак расположен в передней части гондолы двигателя между внутренней и внешней обшивкой воздухозаборника. Маслобак – алюминевый, сварной, толщине стенки – 1,5мм, с внутренними диафрагмами жесткости, изготавливается путем штамповки из листового металла. Сверху маслобака имеется заливная горловина с предохранительным перфорированным стаканом, крышкой и мерной линейкой для замера количества масла в баке при запрвке, а так же выведены патрубок суфлирования и патрубок входа масла, внутренний конец которого направлен на стенку бака, благодаря чему входящее масло стекает под общий уровень без пенообразования. Внизу бака имеется заборный патрубок. Внутри бака край этого матрубка приподнят и прикрыт сверху козырьком для того, чтобы в заборник не попадали посторонние предметы. Крепится маслобак к четырем кронштейнам стяжными лентами. 2.1.Назначение маслобака двигателя Д-30 III серииМасляный бак служит для хранения запаса чистого охлажденного масла для совершения полёта максимальной продолжительности. 2.2. Состав и анализ конструкции узлов маслобака двигателя Д-30 III серии  Для определения уровня масла в баке дополнительно установлен поплавковый масломер(рис.1). Шкала масломера находится внизу снаружи бака и ее можно видеть с земли через специальное окошко в обшивке гондолы. Масломер работает следующим образом: по вертикальной направляющей и винтовой ленте движется поступательно сверху вниз поплавок. Лента, скользя в прорещи поплавка, при его перемещении вращается. На нижнем конце ленты закреплен подковообразный постоянный магнит, а внизу корпуса на валике закреплен другой магнит и барабан с нанесенной на нем шкалой. Благодаря магнитной связи барабан поворачивается на месте с винтовой лентой. Нижняя часть масломера закрыта крышкой из органического стекла. На этой крышке нанесен указатель(стрелка). Шкала на барабане разбита на три участка: первый (до 7л в баке) закрашен по всей высоте в красный цвет – эксплуатация двигателя запрещена; второй (от 7 до 15л масла) закрашен внизу в красный цвет, а сверху в зеленый – допускается работа двигателя, но при уровне масла не менее 12л; третий (свыше 15л масла) закрашен по всей высоте в зеленый цвет – допускается вылет, но при уровне масла не менее 20л. Для определения уровня масла в баке дополнительно установлен поплавковый масломер(рис.1). Шкала масломера находится внизу снаружи бака и ее можно видеть с земли через специальное окошко в обшивке гондолы. Масломер работает следующим образом: по вертикальной направляющей и винтовой ленте движется поступательно сверху вниз поплавок. Лента, скользя в прорещи поплавка, при его перемещении вращается. На нижнем конце ленты закреплен подковообразный постоянный магнит, а внизу корпуса на валике закреплен другой магнит и барабан с нанесенной на нем шкалой. Благодаря магнитной связи барабан поворачивается на месте с винтовой лентой. Нижняя часть масломера закрыта крышкой из органического стекла. На этой крышке нанесен указатель(стрелка). Шкала на барабане разбита на три участка: первый (до 7л в баке) закрашен по всей высоте в красный цвет – эксплуатация двигателя запрещена; второй (от 7 до 15л масла) закрашен внизу в красный цвет, а сверху в зеленый – допускается работа двигателя, но при уровне масла не менее 12л; третий (свыше 15л масла) закрашен по всей высоте в зеленый цвет – допускается вылет, но при уровне масла не менее 20л.2.3. Возможные неисправности, связанные с маслобаком двигателя Д-30 III серииВ процессе эксплуатации на маслобаках могут возникать потертости, царапины, забоины, вмятины, трещины по сварке, коррозия как наружной, так и внутренней поверхностей, различные повреждения арматуры. Потертости возникают чаще всего под лентами крепления бака вследствие повреждения прокладок и деталями оснастки силовой установки, которые могут касаться бака (плохо закрепленные шланги, жгуты электропроводки и др.). Царапины, забоины, вмятины, пробоины возникают вследствие неаккуратной съемки или установки маслобака на самолет (удары инструментом, задевание за арматуру и оснастку двигателя). Трещины могут возникать в основном по сварным швам в продольном и поперечном направлениях вследствие некачественной сварки и различных нагрузок. Трещина может развиться от царапины и забоины. Коррозия наружной поверхности может возникать вследствие повреждения лакокрасочного защитного покрытия и попадания влаги на поверхность бака, а внутренней — при попадании влаги внутрь бака при заправке и хранении самолета при неслитом масле за счет его окисления. Повреждение арматуры бака обуславливается нарушением правил монтажа. Например, перезатяжка винта траверсы крышки заливной горловины может привести к трещинам на упорах траверсы, а в дальнейшем к срыву крышки и выбросу масла. Возможны случаи среза шпилек крепления датчика масломера, повреждения резьбы в отверстиях под штуцера, трещины на деталях арматуры. 2.4 Проишествия, произошедшие в результате неисправности маслобака20.04.2007 г. на самолете RA-46603 ООО «Ютэйр-Экспресс» в наборе высоты командиром ВС было замечено уменьшение количество масла по указателю масломера на левом двигателе до 22-23 литров. Через 5-7 минут после занятия эшелона стал наблюдаться плавный уход масла из маслобака левой силовой установки и падение давления масла с 4,5 до 4,3-4,]. При визуальном осмотре двигателей из пассажирского салона самолёта на капоте и гондоле левого двигателя были обнаружены следы подтёков масла. Командир ВС принял решение о прекращении полета и выполнении посадки на запасном аэродроме. При уменьшении количества масла на левом двигателе до 14 литров и давления масла до 3,5 кг/см2 экипаж зафлюгировал левый двигатель за 9 минут 24 сек. до посадки. Причиной явилось выбивание масла из корпуса СДУ-9А-20 из-за нарушения герметичности его динамической камеры вследствие разрушения чувствительного элемента сб.26. г. в районе н.п. Мингрельская произошел инцидент с самолетом Ан- 2С/Х RA-33017 ОАО «Авиалинии Адыгеи» (Южное УГАН). При выполнении 14-го полета в этот день, после 3-х заходов на поле, в процессе увеличения режима работы двигателя до номинального для набора безопасной высоты и выполнения следующего захода на гон, возникли перебои в работе двигателя с потерей мощности, что не обеспечило дальнейшее продолжение полета до базовой площадки. КВС принял решение произвести посадку на площадку, находящуюся в непосредственной близости от обрабатываемого участка. Посадка выполнена благополучно. После выполнения посадки КВС вместе с а/техником, прибывшим на площадку на дежурной машине, произвели внешний осмотр ВС, при котором повреждений конструкции ВС не выявлено, но обнаружено обильное наличие масла на капотах и элементах конструкции ВМУ. Из анализа работы двигателя в момент развития внештатной ситуации в полете комиссия пришла к выводу, что падение мощности двигателя в полете возникло в результате закупорки дренажного трубопровода маслобака. Закупорка дренажного трубопровода привела к нарушению суфлирования по схеме: картер двигателя – воздушная полость маслобака – атмосфера, что вызвало рост избыточного давления в картере двигателя, и в дальнейшем снижение мощности двигателя из-за увеличения гидродинамического сопротивления и противодействия ходу поршней в тактах впуска и рабочего хода. Причиной неустойчивой работы двигателя и потери мощности в полете явилось нарушение работы системы суфлирования двигателя из-за прекращения дренажирования её с атмосферой, в связи с закупоркой дренажного трубопровода маслобака. Закупорка дренажного трубопровода маслобака является следствием конструктивнопроизводственных недостатков системы суфлирования двигателя и дренажирования маслобака, и низкой термостабильности масла МС-20. КПН. г. в районе г. Шатура произошел инцидент с вертолетом Ми-2 RA-14067 ООО а/к «Атлас» (ТатарскоеУГАН). Экипаж выполнял перегон вертолета после капитального ремонта с аэродрома «Черное» к месту постоянного базирования в г. Казань. На борту находился один служебный пассажир. Полет проходил по ПВП в простых метеоусловиях. Взлетный вес и центровка вертолета не выходили за эксплуатационные ограничения. На 36 минуте полета, на Н= 400 м и V=150 км/час, появился запах масла и дым в салоне. Левый двигатель самопроизвольно вышел на режим малого газа. КВС по команде проверяющего произвел закрытие стоп-крана и пожарного крана. Убедившись в отсутствии пожара по сигнальным табло, экипаж произвел вынужденную посадку на автомобильную дорогу южнее города Шатура. При осмотре вертолета на месте вынужденной посадки комиссия обнаружила: затрудненное вращение ротора турбокомпрессора; обильная стальная стружка на магнитной пробке маслосистемы левого двигателя; уровень масла в маслобаке левого двигателя составляет 8,5 литров, правого -12 литров.Комиссией по расследованию была произведена проверка формуляров вертолета и двигателей ГТ Д-3 50. г двигателю был продлен календарный срок эксплуатации на 1 год комиссией Гос НИИ ГА, ФГУП «Завод им. В.Я. Климова» и ГУАП «Зональное» Дальневосточного ОМТУ ВТ. Работы проводились в соответствии с Решением № 24.1.39- 793 ГА от 06.11,2001 «О порядке проведении работ по увеличению календарного срока службы, эксплуатации и хранению двигателя ГТД-350 до 15 лет по техническому состоянию». Однако, в формуляре двигателя нет записи о продлении ресурса и отсутствует оригинал «Акта оценки технического состояния при проведении работ по продлению сроков службы». Проведенным исследованием двигателя в ООО «Тулпар-авиаремонт» установлено, что причиной отказа двигателя и наличия металлической стружки в маслофильтре является разрушение внутренней обоймы подшипника III опоры ротора двигателя, которое началось с внутренней задней обоймы подшипника с последующим попаданием частиц подшипника в откачивающие ступени маслонасоса. Разрушение подшипника III опоры на двигателе ГТД-350 IV серии носит единичный характер и возможно связано с некачественным ремонтом на заводе в Польской Народной Республике. III Техническое обслуживание маслобака двигателя Д-30 III серии

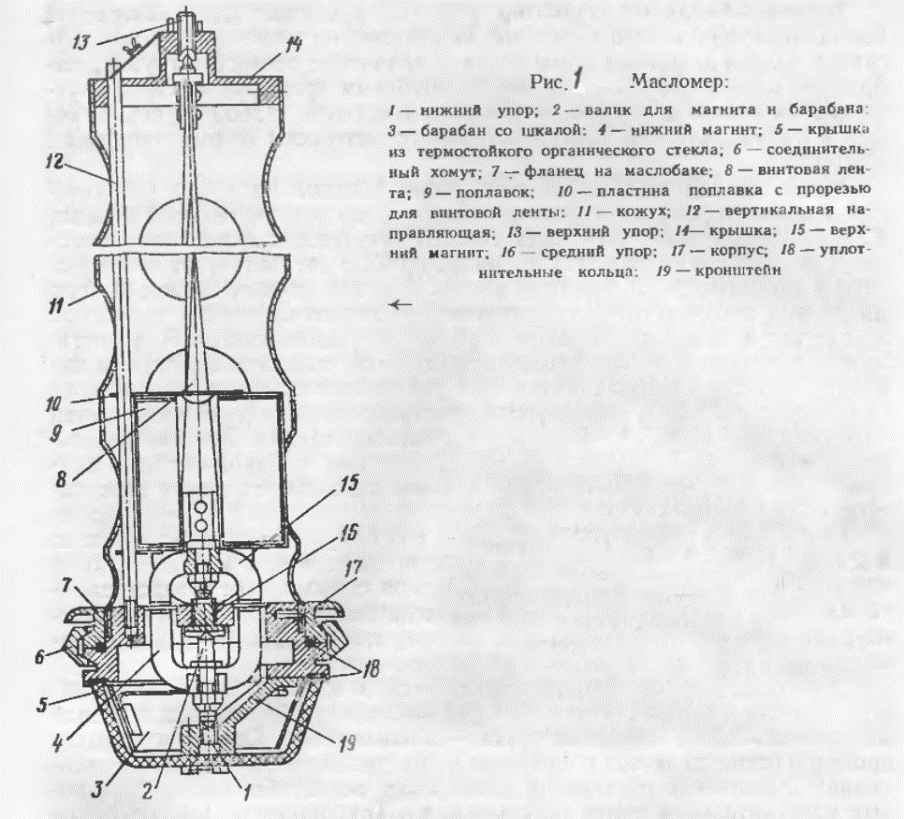

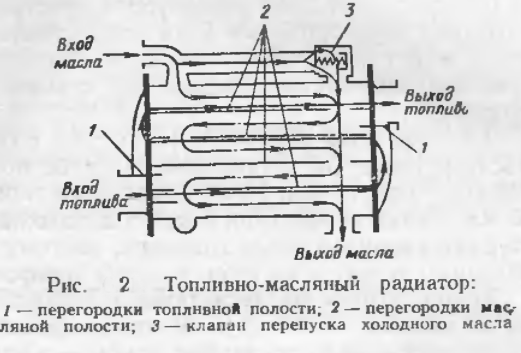

После снятия с самолета бак промывают снаружи мыльной эмульсией и с него снимают: крышку заливной горловины с фильтром, мерную линейку, заборный и воздушный штуцера, флюгерный фильтр и сливной кран. Все отверстия, кроме заливной горловины, закрывают заглушками и устанавливают бак на станок-качалку. Заливают в бак подогретую до 60—70° С водокреолиновую смесь в количестве 75% от емкости бака. Закрывают крышку заливной горловины, включают станок и промывают бак в течение 30 мин, после чего сливают жидкость. Промывку повторяют, заливая свежую водокреолиновую смесь в количестве 25% емкости бака. После слива жидкости заливают бак горячей водой температурой 60—70° С на 3/4 объема и снова промывают в течение 5 мин, 112 затем бак заливают свежей проточной водой и повторяют промывку еще 3 раза. Вода, сливаемая из бака в последний раз, должна быть прозрачной. После этого заливают бак полностью горячей водой, выдерживают 15—20 мин, после чего воду сливают, прополаскивают бак холодной водой и просушивают сжатым воздухом, открыв всю арматуру. После промывки бак проходит испытание на герметичность, для чего во все отверстия устанавливают заглушки и через дренажный штуцер в бак подводят воздух под давлением 0,2 кгс/см2 и погружают его в ванну с водой с добавлением 0,3% хромпика. Трещины и другие сквозные повреждения обнаруживаются по пузырькам воздуха. Все места, подлежащие подварке, зачищают, а после подварки швы промывают горячей водой температурой 70—80°С для полного удаления флюса. Царапины, забоины и потертости глубиной до 0,2 мм зачищают с обеспечением плавных переходов. Потертости такой же глубины и площадью до 30 см2 оставляют без ремонта. Потертости глубиной более 0,2 мм и площадью более 30 см2, забоины и царапины глубиной более 0,2 мм подваривают газовой сваркой. Потертости большой площади целесообразно вырезать или выпиливать в виде круга или овала и ремонтировать как пробоину. Вмятины выправляют при помощи оправок, которые вводят внутрь бака. Если это сделать нельзя, то в дне вмятины сверлят отверстие диаметром 5 мм, вводят в него стальной крючок с петлей и вытягивают вмятину, после чего отверстие заваривают. Пробоины устраняют, вырезая края в виде круга или овала, затем накладывают фасонную накладку с перекрытием края выреза на 15—20 мм и приваривают накладку по всему контуру (рис. 29). Разрешается ставить заплату в виде заглушки, для чего кромки отверстия в стене бака отгибаются наружу на высоту 8—10 мм, по величине отверстия с припуском 8—10 мм вырезают заплату и ее кромки также отгибают на высоту 8— 10 мм, чтобы заглушка плотно входила в отверстие. Затем кромки сваривают по всему контуру без применения присадочной проволоки. Трещины длиной не более 100 мм в основном и наваренном материале засверливают по концам сверлом диаметром 2—-3 мм и заваривают. Трещины длиной от 100 до 200 мм засверливают по концам, заваривают, затем шов следует проковать и приварить фигурную накладку, как показано на рис. 29. Коррозию наружной поверхности глубиной не более 0,2 мм на участке, не превышающем 10% поверхности бака, зачищают наждачной шкуркой № 170, при этом глубина зачистки допускается не более 10—15% от толщины стенки бака. Если коррозия глубокая, то участок вырезают и ремонтируют, как пробоину. Диаметр выреза не должен превышать 120 мм. Непригодную арматуру бака заменяют, для чего шлифовальным камнем срезают наплавленный металл по контуру арматуры и снимают ее, затем устанавливают новую арматуру и заваривают. Если остаток целого материала недостаточен Для отбортовки и приварки новой арматуры или стенка бака повреждена в зоне арматуры, то поврежденный участок вырезают вместе с негодной арматурой, края выреза отбортовывают и приваривают заглушку. В заглушке вырезают и отбортовывают отверстие под арматуру и приваривают ее. При повреждении внутренних деталей бака ремонт их производится так же, как и наружных. Для подхода к ним в стенке бака вырезают технологический люк диаметром 100 мм, на который затем устанавливают фланцевую заплату или заглушку, как показано на рисунке. Снятые с бака детали также дефектируются и ремонтируются: резьбу на штуцерах калибруют, сетки фильтров заливной горловины и флюгерного насоса выправляют, порывы не более трех нитей длиной до 10 мм запаивают, все прокладки заменяют новыми. Все детали маслобака перед сборкой промывают в бензине Б-70 и обдувают сжатым воздухом. Резьбовые поверхности покрывают смазкой БУ. Сборку проводят в обратной последовательности, после сборки промывают бак, как было описано выше, чтобы в баке не осталось стружки, металлической пыли, остатков флюса, оплавленных частиц. Испытания бака проводят так же, как и перед ремонтом, сжатым воздухом с давлением 0,2 кгс/см2 IV Технические данные и анализ конструкции маслорадиатора двигателя Д-30 III серииМ  аслорадиатор (рис.2) установлен в пилоне гондолы двигателя. Охлаждающими элементами в радиаторе являются трубки, набранные соты. По протокам между трубками протекает масло, в внутри трубок топливо, идущее на питание двигателя. Набор трубок помещен в цилиндрический корпус, который герметически закрыт торцовыми крышками. аслорадиатор (рис.2) установлен в пилоне гондолы двигателя. Охлаждающими элементами в радиаторе являются трубки, набранные соты. По протокам между трубками протекает масло, в внутри трубок топливо, идущее на питание двигателя. Набор трубок помещен в цилиндрический корпус, который герметически закрыт торцовыми крышками.Масло от двигателя подводится через входной патрубок, соединенный с коллектором, в котором вмонтирован предохранительный клапан. Клапан предозраняет соты радиатора от разрушения при низких температурах масла – он перепускает малсо в обход сот радиатора или через соты в зависимости от вязкости масла. При повышении вязкости (при минусовых температурах) гидравлическое сопротивление сот радиатора возрастает и давление на входе в радиатор увеличивается. При ддостижении давления 4 кГ/см2 клапан открывается, соединяя взодную и выходную полости маслорадиатора. Для увеличения скорости потока масла (в целях теплоотдачи) межтрубное пространство радиатора разделяется четырьмя перегородками на пять отдельных секций. Каждая перегородка имеет окна, через которые масло попадает из одной секции в другую, проходя, таким образом, все секции, каждый раз меняя свое направление. 4.1 Назначение маслорадиатора двигателя Д-30 III серииСлужит для охлаждения масла, циркулирующего в системе. 4.2 Возможные неисправности, связанные с ТМТ двигателя Д-30 III серииНаиболее часто в эксплуатации встречаются следующие дефекты маслорадиаторов: течь масла по сотам вследствие разрушения трубок в сотах при замерзании попавшей в них воды. Причем дефект обнаруживается не сразу даже после запуска двигателя. Обычно он проявляется в полете после того, как лед в трубках растаял. При этом начинает убывать масло и возникает необходимость выключить двигатель. Вода в трубках остается вследствие неправильной установки задней резиновой прокладки в корзине, когда она перекрывает и герметизирует нижние трубки в сотах; повреждение сот без течи масла при неосторожном обращении с радиатором при его обслуживании, съемке и установке; вмятины, царапины и забоины на обечайке по той же причине; трещины по паяным швам из-за превышения давления в радиаторе (запуск при температуре ниже допустимой) и некачественной пайки шва при ремонте; раздутие радиатора по той же причине; трещины и пробоины на обечайках; повреждения поверхности фланца вследствие грубой съемки терморегулятора. 4.3 Проишествия, произошедшие в результате неисправности ТМТгода на вертолете Ми-8 RA-22795 ООО «Авиапредприятие «Газпромавиа» (ОМТУ ЦР) через 14 мин. после взлёта, в горизонтальном полёте, на высоте 150 м, возник кратковременный шум в районе двигателей. Экипаж принял решение о возврате в аэропорт вылета. Через 40 секунд экипаж повторно услышал посторонний шум и принял решение на производство посадки на автодорогу. В этот момент, по докладу бортмеханика, произошло небольшое увеличение давления масла и увеличение температуры масла на 5°С, загорелось и до момента приземления устойчиво горело табло «Стружка правого двигателя», температура масла увеличилась до 110°, давление увеличилось до 4,5 кг/см2 и далее скачкообразно менялось в диапазоне от 4 до 8 кг/см2. Экипаж выполнил посадку без выключения правого двигателя. При исследовании установлено, что отказ двигателя произошел в разрушения переднего контактно-кольцевого уплотнения (ККУ) 2-ой опоры, что привело к заклиниванию ротора компрессора, а в маслосистеме двигателя оказалось большое количество стружки. Дефект был обусловлен недостаточной износостойкостью деталей ККУ 2-ой опоры и классифицировался, как конструктивный. Ряд отказов произошел из-за некачественного технического обслуживания или был вызван недостатками в работе А.РЗ. Так через 15 минут после взлета вертолета Ми-8Т RA-24287 ГУЛ «Авиакомпания «Енисейский меридиан» на удалении 50 км от аэропорта Игарка произошло загорание на 30...40 секунд сигнального табло «СТРУЖКА ЛЕВ. ДВИГ.». Изменений параметров работы двигателя при этом не происходило. Экипаж принял решение на возврат в аэропорт Игарка. В течение всего полета, до срабатывания сигнализации и после, параметры работы двигателя соответствовали техническим условиям. Расследованием установлено, что срабатывание сигнального табло «СТРУЖКА ЛЕВ. ДВИГ.» произошло в результате замыкания контактов сигнализатора стружки СС-78-2 левого двигателя двумя единичными волосовидного типа металлическими частицами длиной 2 и 5 мм. Анализ производственно-технической документации показал, что при выполнении формы Ф-2 периодического ТО производилась подтяжка накидной гайки соединения трубопровода (тройника) подвода масла со штуцером воздушно-масляного радиатора по причине наличия следов подтекания из-под нее. В процессе летной эксплуатации ВС, под воздействием динамических нагрузок герметичность соединения вновь была нарушена. В результате чего, на форме Ф-3 периодического ТО тройник был заменен. Конструкцией тройника предусмотрено применение деталей из алюминия и его сплавов. При исследовании демонтированного тройника выявлено, что накидная гайка ниппельного соединения со штуцером BMP изготовлена из ферромагнитного материала (стальная). Налет ВС после замены тройника подвода Б-ЗВ от СС-78-2 к BMP составил 5 часов. 09.10.2003 г. произошло авиационное происшествие с самолетом Ан-2 RA-01440 Мирнинского АП (Саха (Якутское) ТУ). Выполнялся транспортно-связной полет по маршруту Оленек - площадка Амакинская. При выполнении горизонтального полета на высоте 1150 метров на удалении 49 км от площадки Амакинская-3 произошел отказ двигателя, сопровождавшийся хлопком, выбросом масла на переднее остекление кабины и поступаем в кабину едкого густого дыма. В процессе вынужденной посадки самолет задел левым полукрылом за дерево, с левым креном приземлился на левую стойку шасси и развернулся на 120°. В результате авиационного происшествия самолет получил значительные повреждения. Установлено, что отказ двигателя произошел из-за обрыва цилиндра №1 двигателя по образующей между 1 и 2 нижними ребрами гильзы цилиндра. Отказавший двигатель АШ-62ИР 16 серии, заводской номер К1628215, выпущен 24.08.83 г. ПНР, наработал с начала эксплуатации 3558 часов, имел 6 ремонтов, последний ремонт был выполнен 03.04.03 г. в ЗАО «МАРЗ РОСТО», наработка после последнего ремонта 45 часов. Как и в предыдущие годы, на самолетах 4 класса наиболее распространенными были инциденты, связанные с отказами двигателей (78% от общего количества). В основном отказы происходили на самолетах Ан-2. Старение материально-технической базы, вынужденный переход в ряде случаев с авиационного бензина на высокооктановый автомобильный вызывают необходимость повышенного внимания к состоянию двигателя при техническом обслуживании и ремонте. Между тем, в отчетном году отмечены неоднократные случаи нарушений правил технической эксплуатации и ремонта самолетов четвертого класса. Недостатки в работе службы НАС привели в отчетном периоде к 7 инцидентам из 23 (т.е. более 30% от общего числа инцидентов, связанных с отказами авиационной техники в полете), например: падение давления масла двигателя самолета Ан-2 RA-71161 Амурской авиабазы авиационной охраны лесов и обслуживания лесного хозяйства (Дальневосточное ОМТУ ВТ) 26.03.03 г. из-за нарушения правил хранения двигателя; отказ двигателя на самолете Ан-28 RA-28929 ОАО «Авиакомпания «Восток» (Дальневосточное ОМТУ ВТ) из-за нарушения правил ТО двигателя и, в частности, маслорадиатора (изделие 5351Т). Таким образом, в отличие от самолетов 1-3 класса и вертолетов (см. ниже), недостатки технического обслуживания оказывают наибольшее влияние на состояние безопасности полетов самолетов 4 класса. V Техническое обслуживание ТМТ двигателя Д-30 III серии

Для устранения дефектов радиатор нужно снять с самолета н промыть для удаления внутренних загрязнений. В зависимости от степени загрязнения (срока эксплуатации) можно применять различные способы промывки: креолином, горячим керосином, паром и т. д. Промывка креолином применяется при значитель¬ном загрязнении радиатора, но требует специального стенда, ко¬торый имеется не во всех АТБ. Промывка горячим керосином проще технологически, но может применяться только для не¬сильно загрязненных радиаторов. В каждом отдельном случае выбирают такой метод промывки, который возможен в конкретных условиях и обеспечивает хорошее качество. Сначала производится наружная промывка радиатора, для чего: • устанавливают заглушки и радиатор опускают в ванну с креолином, выдерживают 2 ч при температуре ванны 75— 80° С; • промывают радиатор в камере водой с такой же температурой в течение 15 мин; • водой из шланга промывают соты радиатора. Если они сильно загрязнены, то прочищают их тупым шомполом; • пока радиатор нагрет, сливают остатки масла, отвернув слив¬ную пробку; • снова устанавливают сливную пробку и обдувают радиатор сжатым воздухом под давлением в 1,5—2 кгс/сма до полного уда¬ления влаги. • Затем промывают внутреннюю полость керосином: снимают заглушку с фланца радиатора и устанавливают при¬способление со штуцерами; • устанавливают радиатор на стенд и прокачивают керосином в течение 20 мин, меняя направление прокачки: 10 мин — через «вход» на «выход» и 10 мин через «выход» на «вход» при давлении керосина 1,5—2 кгс/см2; • для проверки соответствия внутреннего объема указанному в паспорте снимают радиатор со стенда, снимают с радиатора переходник со штуцерами, устанавливают заглушки на фланец, переворачивают радиатор и через сливное отверстие доливают керосин до полного объема. Сливают керосин в мерную емкость и определяют его объем. Если он меньше паспортного более чем на 0,5 л, повторяют промывку, а если емкость радиатора оказалась больше паспортной, то проверяют радиатор на раздутие, и если он раздут, его бракуют. Промывка креолином производится в следующем порядке: • залить радиатор креолином и выдержать в термошкафу при температуре 50—60°ЬС в течение 8—10 ч; • слить креолин, установить радиатор на стенд и прокачать креолином в течение 2 ч, меняя направление прокачки. Темпера¬тура креолина 70—75° С, давление 1,5 кгс/см2; • слить креолин и продуть радиатор сжатым воздухом в течение 10 мин, меняя положение радиатора; • прокачать радиатор на том же стенде горячей водой в течение 20 мин, меняя направление прокачки; • слить горячую воду, промыть радиатор холодной водой и продуть сжатым воздухом; • проверить радиатор на герметичность, создав в нем давление 1,5—2 кгс/см2 и опустив в ванну с водой. Места утечки воздуха отметить красным карандашом и выяснить причину; • осмотреть радиатор, отметить дефекты и приступить к их устранению. VI Техника безопасности при выполнении работ по ТОК работе на самолете допускаются ИТП, изучившие правила, прошедшие инструктаж и проверку знаний по охране труда и пожарной безопасности, оказанию первой медицинской помощи с оформлением соответствующей документации. При выполнении всех видов работ на самолете необходимо строго соблюдать все правила охраны труда и техники безопасности, изложенные в НТЭРАТ ГА, в руководствах по технической эксплуатации самолета, двигателей, АиРЭО, действующих инструкциях и указаниях Минтранса РФ. Запрещается работать на верхней поверхности крыла, фюзеляже, мотогондолах двигателей, стабилизатора без страховочных приспособлений. ЗАПРЕЩАЕТСЯ: - Пользоваться неисправным загрязненным наземным оборудованием. - Производить демонтаж фильтров, агрегатов, трубопроводов, деталей конструкции, находящихся под давлением. - Работать на высокорасположенных частях самолета. - Находиться в опасной зоне при запуске и опробовании двигателя. Требования по технике безопасности: - Авиатехник должен быть обеспечен средствами индивидуальной защиты в соответствии с действующими Нормами выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты (СИЗ), разработанными на основании межотраслевых и отраслевых правил обеспечения работников специальной одеждой, специальной обувью и другими средствами индивидуальной защиты. - Выдаваемые специальная одежда, специальная обувь и другие СИЗ должны соответствовать характеру и условиям работы, обеспечивать безопасность труда, иметь сертификат соответствия или декларацию. - Средства индивидуальной защиты, на которые не имеется технической документации, а также с истекшим сроком годности к применению не допускаются. VII Расчётная часть.Рассчитать количество тепла отдаваемого маслом в радиаторе на номинальном режиме работы двигателя. 7.1 Формулы и данные для расчёта.Теплоемкость для масел, применяемых в ГТД С  2,0934 ∙ 103 (Дж/кгк) 2,0934 ∙ 103 (Дж/кгк)Q=Gm∙(C(t2-t1); Формула выведена из формулы для расчета расхода масла в минуту Gm=Q/C(t2-t1); Gm=0,4(см3/мин) – расход масла в минуту, данные взяты из руководства по технической эксплуатации T1 = 333(◦K) – Температура масла на выходе из радиатора, данные взяты из руководства по технической эксплуатации T2 = 353(◦K) – Температура масла на входе в радиатор, данные взяты из руководства по технической эксплуатации 7.2 Расчёт.Q = Gm ∙ (C(t2-t1) = 0,4 ∙ ((2,0934 ∙ 103) ∙ (353 – 333)) = 16747,2 Дж 7.3 Вывод по расчётуВ ходе расчетов я выяснил, что масло на номинальном режиме работы двигателя отдает в радиатор 16747,2 Дж тепла, что соответсвует количеству отбираемого тепла через радиатор. На номинальном режиме работы двигателя отдаваемое тепло через радиатор составляет не более 20000 Дж, что соответствует моим расчетам. VIII Список используемой литературы.https://studfile.net/preview/2113888/page:14/ https://studfile.net/preview/2113888/page:8/#10 https://prochistka.su/neispravnosti-plastinchatogo-teploobmennika-i-sposoby-ih-ustraneniya/ https://studbooks.net/1656017/tovarovedenie/osnovnye_neispravnosti_maslosistemy «Самолет Ту-134. Конструкция и эксплуатация» Бороденко В.А., Коломилец Л.В. «Ремонт самолетов, вертолетов и авиационных двигателей» Бейлин Л.А., Назаров Ю.В., Железняк И.И. Технологические указания вып. №5 |