Отчёт. Техническое задание на выпускную квалификационную работу 32 1 Обоснование выбора темы индивидуального задания

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

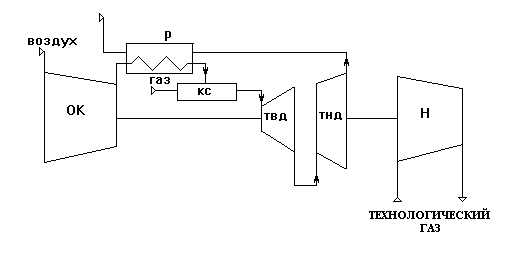

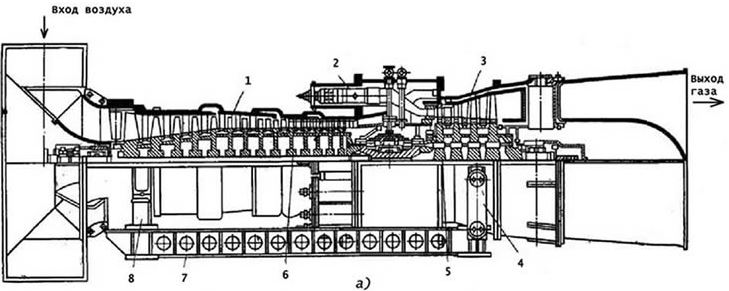

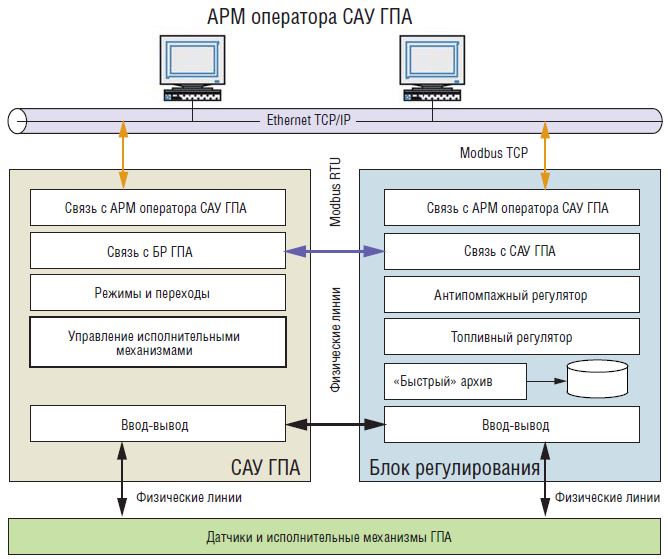

1 2 СОДЕРЖАНИЕ1 Обоснование выбора темы индивидуального задания 4 2 Обзор существующих решений и средств автоматизации 5 3 Предварительное проектирование АСУ 14 Заключение 30 Список использованных источников 31 Приложение (техническое задание на выпускную квалификационную работу 32 1 Обоснование выбора темы индивидуального задания Темой индивидуального задания преддипломной практики является разработка автоматизированной системы управления (АСУ) газотурбинной установкой. Газотурбинная установка является важнейшим элементом оборудования в составе газоперекачивающих агрегатов (ГПА) и выполняет роль привода. ГПА – сложные технические объекты, от работы которых зависит безопасность и экономическая эффективность транспортировки природного газа по магистральным газопроводам. Управление такими объектами невозможно без средств автоматизации, исключающих человеческий фактор и обеспечивающих быструю и правильную реакцию на внешние воздействия. В современных условиях развития производства успешность производственной деятельности определяется внедрением экономически выгодных безотходных ресурсо- и энергосберегающих технологий. Реализация таких технологий возможна только на базе интеллектуальных автоматизированных систем, использующих последние достижения как отечественные, так и зарубежные. В связи с этим актуальность данной темы заключается в следующем: Устаревшие системы релейно-контактной автоматики и контрольно-измерительные приборы (КИП) заменяются на современные программируемые логические контроллеры (ПЛК). При этом основное технологическое оборудование не требует замены. Проект АСУ предусматривает только замену вторичных приборов и датчиков на высокотехнологичные модели. Изменяется глобально организация АСУ в сторону модернизации, повышения надёжности и энергосбережения. При этом строиться многоуровневая масштабируемая АСУТП с централизованной диспетчеризацией по локальной сети и сети Интернет. Процесс создания (модернизации) АСУТП представляет собой совокупность упорядоченных во времени, взаимосвязанных, объединенных в стадии и этапы работ, выполнение которых необходимо и достаточно для создания системы, соответствующей заданным требованиям. Стадии и этапы создания АСУТП выделяются как части процесса создания по соображениям рационального планирования и организации работ, заканчивающихся заданным результатом. Данный опыт позволяет получить преддипломная практика. Разрабатываемая система должна быть универсальной, обеспечивать возможность её использования на широком классе объектов управления и соответствовать достигнутому мировому уровню в области создания АСУТП по функциональному развитию, удобству эксплуатации и обслуживания. 2 Обзор существующих решений и средств автоматизации В последние годы получают все более широкое применение в различных отраслях промышленности газотурбинные установки (ГТУ). Они могут работать на органическом топливе различного вида, что позволяет их использовать в стационарном (тепловые электрические станции, компрессорные станции и т. д.) и в транспортном варианте (морские суда, железнодорожный транспорт и т. д.). На компрессорных станциях магистральных газопроводов ГТУ являются основными двигателями для привода газоперекачивающих агрегатов (ГПА). Количество ГПА с газотурбинным приводом по суммарной мощности достигло 80 % от общей установленной мощности приводов на газокомпрессорных станциях. Перспективность использования ГТУ на компрессорных станциях связана с их высокой энергоемкостью, автономностью, не требующей подвода дополнительной энергии и большим моторесурсом. Компактность ГТУ позволяет производить их в блочно-модульном исполнении, что облегчает условия монтажа и технического обслуживания. Анализ существующего положения трубопроводного транспорта газа и оценка перспектив его дальнейшего развития свидетельствуют о том, что газотурбинный вид привода центробежных ГПА и на ближайшую перспективу останется основным видом привода компрессорных станций. Использование ГТУ в качестве топлива транспортируемый газ исключает зависимость от внешних поставщиков энергии и не требует больших капитальных вложений на строительство линий электропередач. Оснащение ГТУ котлами-утилизаторами, регенераторами и совмещение их с паротурбинными установками и электрогенераторами дает возможность выработки тепловой и электрической энергии для бытовых нужд как самих компрессорных станций, так и прилегающих поселков [1]. Газоперекачивающий агрегат это сложная энергетическая установка, состоящая из множества элементов. ГПА характеризуется мощностью энергетической установки. Типовые ГПА обычно комплектуются следующими элементами заводского блочного изготовления: Центробежный компрессор со вспомогательным оборудованием; Газотурбинный двигатель 1 со вспомогательным оборудованием; Кожух газотурбинного блока, предназначенный для защиты от шума, вентиляции тепловыделений и обеспечения работы противопожарной системы; Входной тракт с воздухозаборными камерами, фильтрами и шумоглушителем, противообледенительной системой и системой очистки компрессора; Выходной тракт с шумоглушителем, выхлопной трубой и автоматизированным теплообменником - утилизатором тепла выхлопных газов; Систему охлаждения масла с устройствами маслосистемы и уплотнений; Агрегатную систему контрольно - измерительных приборов (КИП), ручного и автоматического управления и защиты; Агрегатную систему подготовки топливного и пускового газа с блоками входных кранов и фильтрами; Установку пожаротушения; Укрытие в виде индивидуального легкосборного здания или контейнера с системами отопления, освещения, вентиляции, пожаротушения, взрывозащиты, защиты от шума и электрофицированными грузоподъемными устройствами; Систему электроснабжения, включая щит и кабельную продукцию; Запорная арматура [2]. Принципиальная схема ГПА представлена на рисунке 2.1.  ОК - осевой компрессор; ТВД - турбина высокого давления; ТНД -турбина низкого давления; Н - нагнетатель; Р - регенератор; КС - камера сгорания Рисунок 2.1 Принципиальная схема ГПА Турбина низкого давления ТНД газогенератора вращает компрессор низкого давления КНД, а турбина высокого давления ТВД - компрессор высокого давления КВД. Как правило, ротор каскада высокого давления имеет более высокую частоту вращения, чем ротор каскада низкого давления, что позволяет сохранять оптимальные соотношения размеров каскада при малых объемных расходах и лучшее согласование ступеней компрессора при работе на нерасчетных режимах. Газотурбинная установка (ГТУ) - машина, преобразующая тепловую энергию в механическую и состоящая из одного или нескольких компрессоров (чаще осевого типа), теплового устройства для нагрева рабочего тела, одной или нескольких турбин, системы регулирования и необходимого вспомогательною оборудования. Полезная мощность в ГТУ совершается за счет внутренней энергии газового потока, поступаюшего с большой скоростью на лопатки ротора турбины. Газотурбинная установка состоит из трех основных элементов: газовой турбины, камер сгорания и воздушного компрессора (рисунок 2.2).   Рисунок 2.2 – Устройство ГТУ На рисунке 2.2-а показана газотурбинная установка, компрессор 1, камеры сгорания 2 и газовая турбина 3 которой расположены в едином сборном корпусе. Роторы 6 и 5 компрессора и турбины жестко соединены друг с другом и опираются на три подшипника. Четырнадцать камер сгорания располагаются вокруг компрессора каждая в своем корпусе. Воздух поступает в компрессор через входной патрубок и уходит из газовой турбины через выхлопной патрубок. Корпус газотурбинной установки опирается на четыре опоры 4 и 8, которые расположены на единой раме 7. Тепловая схема такой газотурбинной установки показана на рис. 2.2-б. В камеры сгорания топливным насосом подаются топливо и сжатый воздух после компрессора. Топливо перемешивается с воздухом, который служит окислителем, поджигается и сгорает. Чистые продукты сгорания также смешиваются с воздухом, чтобы температура газа, получившегося после смешения, не превышала заданного значения. Из камер сгорания газ поступает в газовую турбину, которая предназначена для преобразования его потенциальной энергии в механическую работу. Совершая работу, газ остывает и давление его уменьшается до атмосферного. Из газовой турбины газ выбрасывается в окружающую среду. Из атмосферы в компрессор поступает чистый воздух. В компрессоре его давление увеличивается и температура растет. На привод компрессора приходится отбирать значительную часть мощности турбины. Газотурбинные установки, работающие по такой схеме, называют установками открытого цикла. Большинство современных ГТУ работает по этой схеме [3]. Далее приводятся примеры реализации АСУ ТП для ГПА. ООО Фирма «Калининградгазприборавтоматика» («КГПА») ПАО "Газпром автоматизация" и компания «ФИОРД» представляют проект автоматической системы управления компрессорного цеха (АСУ ТП КЦ) с газоперекачивающими агрегатами (ГПА). Проект реализован специалистами ООО Фирма «КГПА» при технической поддержке компании «ФИОРД» на Пунгинском ЛПУ МГ, КЦ-1 (заказчик ООО «Газпром трансгаз Югорск») всего за 1 год: от стендовых испытаний программно-технического комплекса «Неман-Р» в апреле 2015 года до приемочных испытаний в апреле 2016 года. Успех этого проекта является результатом большого опыта, накопленного ООО Фирма «КГПА» в сфере автоматизации объектов топливо-энергетического комплекса, и ориентацией на применение передовых отечественных аппаратных и программных средств: контроллеры и модули ввода-вывода Fastwel, ЗОСРВ «Нейтрино» КПДА.10964, инструментальной среды Изаграф 6 и пакета MasterSCADA. В настоящее время система работает в непрерывном режиме эксплуатации, реализованы все требования ПАО «Газпром» для АСУ ТП КЦ и САУ ГПА. Приемочные испытания подтвердили высокие эксплуатационные характеристики системы. АСУ ТП КЦ «Неман-Р-КЦ» и САУ ГПА «Неман-Р» рекомендованы для комплексной автоматизации объектов транспорта газа. АСУ ТП КЦ представляет собой распределённую систему управления объектами основной и вспомогательной технологии КЦ с разделением функций контроля и управления между цеховым и агрегатным уровнями управления. АСУ ТП КЦ выполняет все необходимые функции: контроль параметров КЦ, технологические защиты, автоматическое регулирование производительности КЦ, распределение нагрузки между ГПА, диагностика и формирование отчетов. Пример представления информации в АСУ ТП КЦ показан на рисунке 2.3 [4].  Рисунок 2.3 – Скриншот интерфейса в MasterSCADA Важной составляющей АСУ ТП КЦ является САУ ГПА. САУ ГПА предназначена для выполнения функций автоматического управления, контроля и защиты, обеспечивающих безаварийную длительную работу ГПА, обеспечения регулирования параметров агрегата и поддержания заданного режима как непосредственно по уставкам сменного инженера, так и под управлением АСУ ТП КЦ. В ходе последующих испытаний системы на моторном стенде с газотурбинным двигателем ПС-90 реализован быстрый технологический архив на RAM-диске контроллера Fastwel: осуществляется архивирование до 16 аналоговых параметров и до 32 дискретных параметров с периодичностью цикла ПЛК (20 мс). Программа архивирования взаимодействует с исполнительной системой «Изаграф» через открытые интерфейсы межпроцессного взаимодействия. Архивирование выполняется циклически в кольцевой буфер глубиной 10‑60 минут. Сохранение на RAM-диск выполняется при аварии или по команде оператора. Данные с RAM-диска в формате CSV могут быть сохранены по протоколу samba, ftp или через съемный носитель USB для последующего анализа. Полная поддержка стандартов МЭК 61131-3 позволила прозрачно реализовать алгоритмы управления газоперекачивающим агрегатом в форматах языков ST (структурированный текст), FBD (функциональные блоковые диаграммы) и SFC (последовательные функциональные схемы), позволяющих провести верификацию программного обеспечения САУ относительно технической документации завода-изготовителя, снизить влияние человеческого фактора и, в конечном счете, сократить затраты на пуско-наладочные работы. Система автоматического управления газоперекачивающим агрегатом (САУ ГПА) представляет собой законченный аппаратно-программный автономно функционирующий комплекс, обеспечивающий выполнение всех необходимых функций по контролю, управлению и регулированию отдельного ГПА: пуск, останов, управление газотурбинным (электрическим) двигателем на всех режимах работы; обеспечение защиты двигателя, компрессора и другого оборудования ГПА, автоматический аварийный останов при нарушении условий штатной работы; автоматическое топливное регулирование газотурбинным двигателем на всех режимах работы; автоматическое управление и контроль вспомогательным технологическим оборудованием ГПА (крановая обвязка, система запуска, вентиляция, отопление, маслосмазка, утилизация тепла и т.д.); дистанционное управление отдельными исполнительными механизмами по командам с пульта управления (если такое управление допустимо по текущему режиму работы ГПА); антипомпажное регулирование; диагностический самоконтроль САУ, контроль датчиковой аппаратуры, линий связи и пр; взаимодействие с системой диспетчерского управления (СДУ). САУ ГПА производства «Система-Сервис» применяются для автоматизации ГПА с десятками типов двигателей (авиационных, судовых стационарных). Выпускаются САУ ГПА модификаций «МСКУ 4510» и «МСКУ 5000» Все САУ ГПА, выпускаемые «Системой – Сервис», независимо от типа автоматизируемого ГПА, имеют единую унифицированную структуру, состоящую из набора серийно выпускаемых базовых унифицированных устройств и блоков: Устройство управления и регулирования. Обеспечивает обработку и преобразование информации, полученной от объекта, реализацию алгоритмов управления, формирование по заданным алгоритмам команд управления, формирование массивов информации для организации обмена с СДУ, включая массив архивных данных «быстрых» параметров с дискретностью записи 20 мс, выполнение задач антипомпажного и топливного регулирования. Время цикла функционирования подпрограмм регулирования – 10 мс; Устройство расширения. Осуществляет прием входных сигналов от технологического оборудования и выдачу управляющих воздействий на исполнительные механизмы. Объем входных/выходных параметров практически не ограничен за счет возможности наращивания устройств расширения; Блок экстренного останова. Обеспечивает экстренный останов ГПА по команде оператора в случае неисправности устройства управления или при непредвиденных ситуациях на ГПА; Блок защиты агрегата, обеспечивающий защиту ГПА от превышения предельных значений параметров ГПА в рабочем режиме в случае неисправности контроллера устройства управления; Устройство электропитания технических средств САУ; Средства связи. Предназначены для сопряжения каналов электропроводной связи с каналами оптической связи; Панель резервного управления (ПРУ). Предназначена для резервирования рабочих станций пульта управления в части основных функций контроля и управления ГПА. Типичным объектом управления является ГПА типа ГТК-10-4. Агрегаты этого типа морально и физически устарели, тем не менее, они составляют большую часть парка ГПА ОАО «Газпром». Полная замена таких агрегатов требует чрезвычайно больших вложений и нецелесообразна. Поэтому повсеместно проводится их модернизация с заменой проточной части турбогруппы, заменой топливной аппаратуры, реконструкцией рекуператоров и камер сгорания и т.д. Важной частью модернизации является замена автоматики. В настоящее время типовым вариантом автоматики для этого типа ГПА является релейная система А 705, дополненная системой топливного и антипомпажного регулирования Series 3+ или Series 4 фирмы Compressor Controls Corporation. В качестве топливного регулирующего клапана используется клапан Amot, на полнонапорных нагнетателях в качестве антипомпажного клапана установлен клапан фирмы Mokveld Valves. Релейная автоматика отличается низкой надёжностью и примитивным отображением информации, в результате происходят ложные остановы и невыполненные пуски по вине автоматики. Также затруднён анализ аварийных остановов по отказам основного оборудования, так как средства архивирования информации вообще отсутствуют. Запасные части для устаревших САУ не выпускаются. Системы регулирования Series 4 работают хорошо, но есть проблема ремонтов и отсутствия технической поддержки устаревшего оборудования. Всё это приводит к тому, что при модернизации ГПА целесообразна полная замена автоматики вместе с системой регулирования. БР ГПА разработки НПК «ЛЕН-ПРОМАВТОМАТИКА» отличается следующими характеристиками: выполняется регулирование частоты вращения силовой турбины, турбины газогенератора или температуры продуктов сгорания по выбору оператора, причём обеспечивается точность регулирования по частоте вращения силовой турбины 3-5 об/мин, изменение по командам оператора с темпом 10 (об/мин)/с; осуществляется аварийная защита по частоте вращения турбин, температуре выполняется регулирование частоты вращения силовой турбины, турбины газогенератора или температуры продуктов сгорания по выбору оператора, причём обеспечивается точность регулирования по частоте вращения силовой турбины 3-5 об/мин, изменение по командам оператора с темпом 10 (об/мин)/с; осуществляется аварийная защита по частоте вращения турбин, температуре продуктов сгорания, давлению топливного газа, помпажу нагнетателя; в контроллере хранится аварийный «быстрый» архив с частотой дискретизации 25 мс и передаётся на АРМ оператора ГПА для отображения и архивирования в базе данных. Основу аппаратной части БР составляют IBM PC совместимые контроллеры фирмы FASTWEL. Контроллеры дублированы и реализуют схему «горячего» резервирования (рисунок 2.4) [5].  Рисунок 2.4 – АСУ на базе блока регулирования НПК “ЛЕНПРОМАВТОМАТИКА” Компанией НПК «ЛЕНПРОМАВТОМАТИКА» разработан и внедрён блок регулирования для ГПА типа ГТК-10-4. Блок регулирования выполняет функции топливного и антипомпажного регулирования, его характеристики позволяют решать эти задачи для любого типа ГПА с минимальными изменениями аппаратуры и программного обеспечения. Подводя итоги обзора, можно сделать выводы относительно требований, предъявляемых к АСУ для ГТУ. АСУ современных ГТУ обеспечивает управление и контроль работы установок во всех режимах эксплуатации, учитывая и обрабатывая сигналы электрической и гидравлической частей системы автоматического регулирования (САР). АСУ ТП для различных ГТУ позволяют полностью автоматизировать процесс работы установки без вмешательства оператора. АСУ ТП ГТУ должна решать следующие задачи: автоматический пуск и останов; регулирование мощности; управление регулирующими и стопорными клапанами турбины при возникновении повышенных значений частоты и ускорения ротора турбины; кратковременная и длительная противоаварийная разгрузка блока, с последующим восстановлением до исходного значения мощности по сигналам от противоаварийной автоматики по условиям обеспечения динамической и статической устойчивости; режим контроля температурных напряжений элементов турбины; аварийный останов турбины; управление положением сервоприводов турбоагрегата. 1 2 |