Отчёт. Техническое задание на выпускную квалификационную работу 32 1 Обоснование выбора темы индивидуального задания

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

1 2 3 Предварительное проектирование АСУ Системы автоматизации на базе программируемых логических контроллеров (ПЛК), позволяют наиболее эффективно решить проблему комплексной автоматизации. На базе ПЛК возможно организовать промышленную сеть и обеспечить централизованный контроль и управление технологическим оборудованием с автоматизированного рабочего места. Открытые протоколы, стандартизация отдельных компонентов и свершившийся всеобщий переход на контрактное производство стирает различия между категориями программируемых контроллеров и даже между изделиями разных марок. Это позволяет собирать управляющие комплексы на базе микропроцессоров нового поколения из модулей разных производителей. Поэтому определить класс и тип контроллеров, наилучшим образом подходящий для решения конкретных производственных задач, целесообразнее всего исходя из соотношения цена/качество, сроков поставки и условий сервисного обслуживания, а не престижа торговой марки. При выборе программируемого логического контроллера необходимо учитывать следующие основные факторы: – Характер применения (автономно, в качестве станции в распределенной сети, в качестве удаленной станции); Функциональное назначение (ПИД-регулирование, управление системами тепло- и водоснабжения, измерение и счет данных, терморегулирование, аварийная защита и блокировка и т.д.); – Количество входов/выходов (цифровых и аналоговых); – Требуемая скорость передачи данных; – Наличие автономного счетчика времени; – Условия регистрации и хранения данных; – Возможность самодиагностики; – Требования к панели оператора; – Язык программирования; – Интерфейс; – Каналы связи (проводной, беспроводной); – Режим и условия эксплуатации. Для сравнения были рассмотрены ПЛК FX3G Mitsubishi Electric и ADAM-5510 (Advantech Co., Ltd). Таблица 3.1 – Сравнительный анализ технических характеристик контроллеров FX3G Mitsubishi Electric и SIMATIC S7-300 [6], [7].

Продолжение таблицы 3.1.

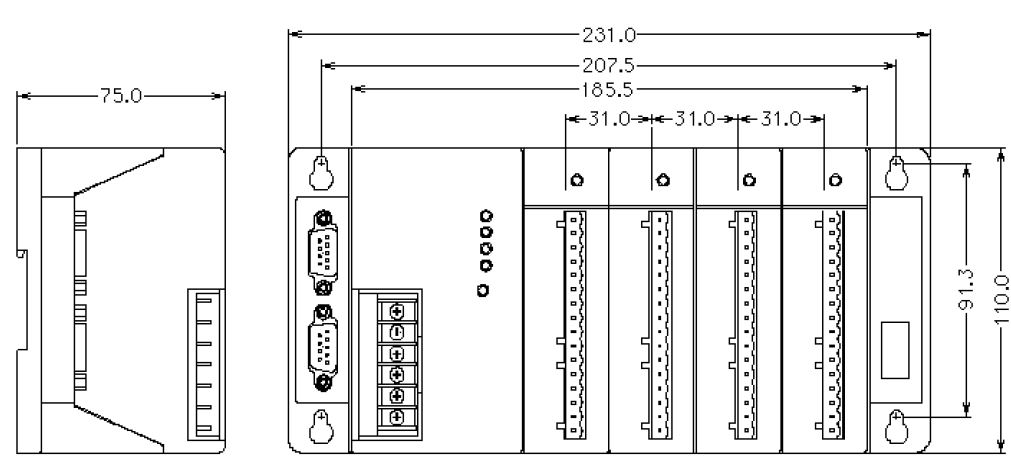

Данные контроллеры имеют схожие технические характеристики и параметры, но ADAM-5510 зарекомендовал себя, как более быстродействующий и функционально гибкий в плане программирования. Среда программирования СоDeSys бесплатна и содержит обширный набор прикладных библиотек. Это более предпочтительный контроллер для разрабатываемой системы. Для реализации АСУ была выбрана модель ПЛК ADAM-5510 (разработка Advantech Co., Ltd). ADAM-5510 состоит из двух основных частей: базового блока и модулей ввода-вывода. Базовый блок имеет в своем составе процессорный модуль, преобразователь напряжения, 4-слотовую пассивную объединительную панель, два последовательных коммуникационных порта и порт программирования. Ниже приведены основные особенности блока базового блока CPU: Тип процессора: 80188-40, 16-разрядный; Объем флэш-ПЗУ: 256 кбайт (170 кбайт свободно для прикладных программ); Операционная система: ROM-DOS во флэш-ПЗУ; Объем флэш-памяти: 256 кбайт; Статическое ОЗУ: 192 кбайт доступно для пользователя, 60 кбайт имеют резервное батарейное питание; Таймер BIOS: имеется; Часы реального времени: встроенные; Сторожевой таймер: встроен; Порт СОМ1 (3F8): RS-232; Порт СОМ2 (2F8): RS-485; Порт программирования/Порт СОМ3: RS-232 (используются цепи Tx, Rxи GND); Количество обслуживаемых модулей ввода-вывода: до 4-х (ограничение - допускается установка не более одного модуля типа ADAM-5024); Мощность, потребляемая модулем процессора: 1,0 Вт; Светодиодная индикация состояния подсистемы питания, подсистемы обмена, процессора и батареи. Внешний вид базового блока ADAM-5510 представлен на рисунке 3.1.  Рисунок 3.1 – Базовый блок ADAM-5510 Для программирования ПЛК ADAM-5510 существует среда разработки MULTIPROG. С помощью программы MULTIPROG на ведущем PC возможно создать некую программу или процедуру и загрузить программу в контроллер семейства ADAM-5510 через COM1/RS-232 или COM2 RS-485 порты. После того, как программа загрузится в систему, контроллер семейства ADAM-5510 выполнит программу автоматически. Создание проекта с помощью среды разработки СоDeSys состоит из последовательности следующих действий: Создание нового проекта. Заполнение таблиц глобальных переменных. Разработка программ. Конфигурирование контроллера. Компиляция. Отладка программ. Загрузка в контроллер. Конфигурация ПЛК ADAM-5510 для данного проекта состоит модулей ввода/вывода. Для обработки дискретных сигналов выбран модуль дискретного ввода ADAM-5051. ADAM-5051 представляет собой 16-канальный модуль дискретного ввода. Входные каналы модуля ADAM-5051 могут быть использованы для контроля состояния концевых выключателей или датчиков приближения, а также для приема других дискретных сигналов. В нашем проекте к входам модуля подключаются выходы концевых датчиков положения воздушных заслонок. Внешний вид ADAM-5051 представлен на рисунке 3.2.  Рисунок 3.2 Вид модуля ADAM-5051 со стороны передней панели Таблица 3.2 Технические данные модуля ADAM-5051

В качестве модуля дискретного вывода выбран один модуль ADAM-5068. Модуль ADAM-5068 имеет восемь релейных каналов с нормально разомкнутыми контактами (FormA, NO). Он может быть использован для управления внешними твердотельными реле. Внешний вид модуля представлен на рисунке 3.3.  Рисунок 3.3 Вид модуля ADAM-5068 со стороны передней панели Таблица 3.3 Технические данные модуля ADAM-5068

В АСУ используется 14 датчиков с аналоговым выходом 4…20 мА. Для этого необходимо выбрать два 8-канальных модуля аналогового ввода. Модуль ADAM-5017 представляет собой 8-канальное устройство аналогового ввода с дифференциальными входами, оснащенное 16-разрядным АЦП и обладающее возможностью установки программным способом диапазонов входного сигнала для всех каналов. Модуль обеспечивает измерение напряжения милливольтового (±150 мВ, ±500 мВ) и вольтового (±1 В, ±5 В, ±10 В) диапазонов, а также силы тока (±20 мА при использовании дополнительного внешнего резистора 125 Ом). Цифровые отсчеты аналогового сигнала преобразуются модулем в формат инженерных единиц (мВ, В и мА). Модуль ADAM-5017 является экономичным решением для реализации широкого класса систем измерения и контроля параметров. Наличие в модуле оптоизоляции входных аналоговых цепей от системной магистрали с напряжением изоляции 3000 В постоянного тока значительно снижает вероятность повреждения микроконтроллера помехами и наводками высокой интенсивности во входных цепях. Кроме того, аналоговый мультиплексор, примененный в модуле, имеет цепи активной защиты от перенапряжения, которые гарантируют ограничение входного сигнала на безопасном уровне. Поэтому модуль выдерживает перенапряжение ±35 В при напряжении питания ±15 В. Внешний вид модуля представлен на рисунке 3.4.  Рисунок 3.4 Вид модуля ADAM-5017 со стороны передней панели Технические характеристики модуля приведены в таблице 3.4. Таблица 3.4 Технические данные модуля ADAM-5017

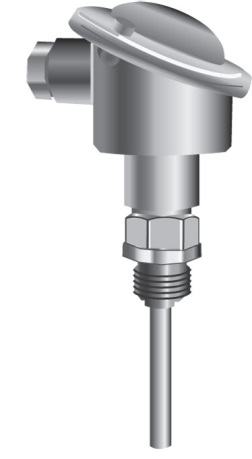

На нижнем уровне АСУ ТП ГТУ используются первичные преобразователи (датчики давления, температуры, расхода) и исполнительные механизмы. Для измерения температуры газо-воздушной смеси и температуры продуктов сгорания выбраны термометры сопротивления Pt100 c встроенным преобразователем SITRANS TH100 (4-20 мА) фирмы SIEMENS (см. рисунок 3.5).  Рисунок 3.5 – Термометр сопротивления Pt100 с встроенным преобразователем SITRANS TH100 (4-20 мА) Таблица 3.5 Технические преобразователей температуры SITRANS TH100

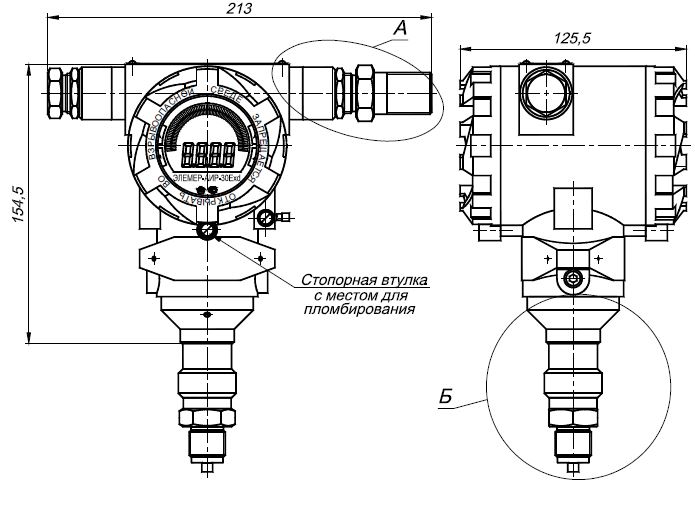

Датчик давления состоит из первичного преобразователя давления, в составе которого чувствительный элемент приемник давления, схемы вторичной обработки сигнала, различных по конструкции корпусных деталей, в том числе для герметичного соединения датчика с объектом и защиты от внешних воздействий и устройства вывода информационного сигнала. Основными отличиями одних приборов от других являются пределы измерений, динамические и частотные диапазоны, точность регистрации давления, допустимые условия эксплуатации, массогабаритные характеристики, которые зависят от принципа преобразования давления в электрический сигнал: тензометрический, пьезорезистивный, ёмкостный, индуктивный, резонансный, ионизационный, пьезоэлектрический и другие. Для измерения давления выбран датчик давления ЭЛЕМЕР-АИР-30М. Это один из лучших интеллектуальных датчиков давления производства РФ с широкими функциональными возможностями и русскоязычным меню. Датчики предназначены для непрерывного преобразования в унифицированный токовый выходной сигнал или в сигнал напряжения постоянного тока, а также в цифровой сигнал в стандарте протокола HART или FOUNDATION fieldbus входных измеряемых величин. Внешний вид датчика показан на рисунке 3.6.  Рисунок 3.6 Датчик давления ЭЛЕМЕР-АИР-30М Таблица 3.6 – Основные технические характеристики ЭЛЕМЕР-АИР-30М

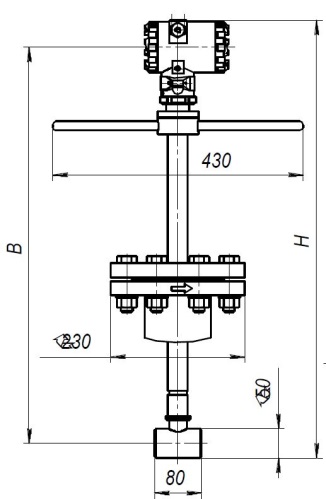

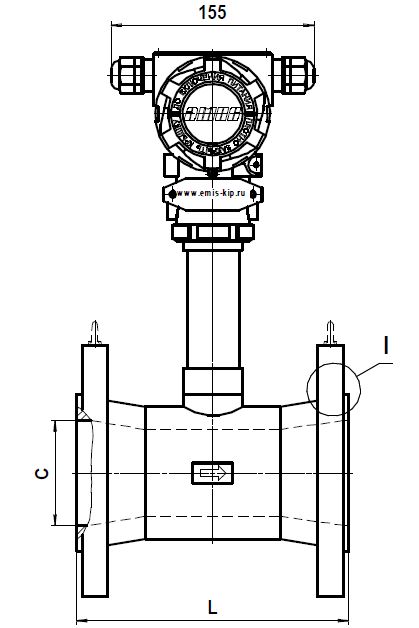

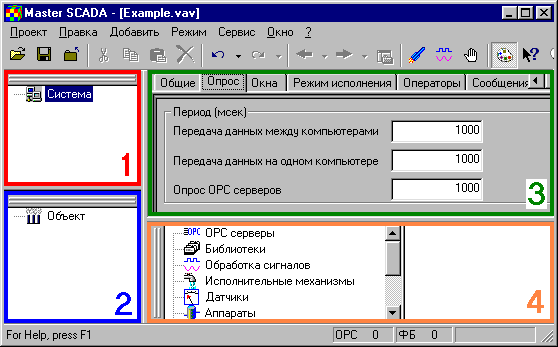

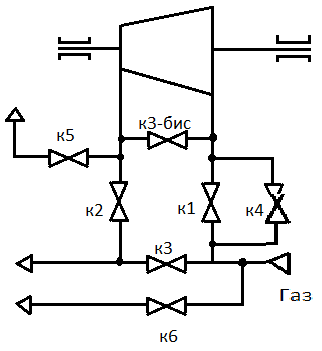

Для измерения расхода газо-воздушной смеси выбран вихревой преобразователь расхода ЭМИС-ВИХРЬ 205 (ЭВ-205) погружного взрывозащищенного исполнения. Преобразователи расхода предназначены для измерения объема и объемного расхода жидкостей, газов, (природного газа, попутного нефтяного газа, кислорода, воздуха и др. газов) и пара при рабочем давлении и рабочей температуре в различных отраслях промышленности и в системах коммерческого учета, в составе счетчиков газа и пара. Преобразователи расхода могут использоваться в составе автоматических систем управления и контроля и локальных схемах автоматизации с использованием частотного сигнала по ГОСТ 26.010, токового сигнала по ГОСТ 26.011 и цифрового сигнала RS485. Внешний вид ЭМИС-ВИХРЬ 200 показан на рисунке 3.7 [8].  Рисунок 3.7 Преобразователь расхода ЭМИС-ВИХРЬ 205 погружного исполнения Для данных технических условий полная структура обозначения будет иметь вид: ЭМИС-ВИХРЬ 205-Вн-200-А-Г. Данная модель рассчитана для измерения расхода в диапазоне 330-8000 м3/час. Для измерения расхода топлива ГТУ (природного газа) используем преобразователь ЭМИС-ВИХРЬ 200 фланцевого исполнения (см. рисунок 3.8)  Рисунок 3.8 Преобразователь расхода ЭМИС-ВИХРЬ 200 фланцевого исполнения Для данных технических условий полная структура обозначения будет иметь вид: ЭМИС-ВИХРЬ 200-Вн-50-А-Г. Данная модель рассчитана для измерения расхода в диапазоне 30-480 м3/час. Далее рассмотрим программные средства для ПЛК. МЭК 61131-3 раздел международного стандарта, описывающий языки программирования для программируемых логических контроллеров (ПЛК). Стандарт устанавливает 5 языков программирования: 1) ST - Structured Text - структурированный текст (аналог языка Паскаль); 2) IL - Instruction List - список инструкций; 3) SFC - Sequential Function Chart - последовательные функциональные схемы; 4) FBD - Function Block Diagram - диаграммы функциональных блоков (LogoSoft); 5) LD - Ladder Diagram - релейно-контактные схемы (LogoSoft); Первые два языка относятся к классу текстовых, остальные графические. После принятия стандарта появилась возможность создания аппаратно-независимых библиотек. Наиболее популярные комплексы: CoDeSys – один из самых развитых функционально полных инструментов программирования МЭК 61131-3. IsaGRAF - инструмент разработки прикладных программ для ПЛК на языках стандарта 61131-3 и 61499, который позволяет создавать локальные или распределенные системы управления. Основа технологии среда разработки приложений (ISaGRAF Workbench) и адаптируемая под различные аппаратно-программные платформы исполнительная система (ISaGRAF Runtime). Multiprog- обладает развитым графическим редактором с функцией автоматической связи объектов (Auto-router), проработанным редактором текста с проверкой синтаксиса языка программирования. Система позволяет вводить и редактировать переменные в табличном виде. Программа ПЛК реализована в среде CoDeSys2.3. CoDeSys2.3 предоставляет программисту удобную среду для программирования контроллеров на языках стандарта МЭК 61131-3. Используемые редакторы и отладочные средства базируются на широко известных и хорошо себя зарекомендовавших принципах, знакомых по другим популярным средам профессионального программирования (такие, как Visual Studio). Проект включает следующие объекты: POU, типы данных, визуализации, ресурсы, библиотеки. Каждый проект сохраняется в отдельном файле. К программным компонентам (POU) относятся функциональные блоки, функции и программы. Отдельные POU могут включать действия (подпрограммы). Каждый программный компонент состоит из раздела объявлений и кода. Для написания всего кода POU используется только один из МЭК языков программирования (IL, ST, FBD, SFC, LD или CFC). CoDeSys 2.3 поддерживает все описанные стандартом МЭК компоненты. Для их использования достаточно включить в свой проект библиотеку standard.lib. POU могут вызывать другие POU, но рекурсии недопустимы. Программа в CoDeSys 2.3 - это POU, способный формировать произвольное значение во время вычислений. Значения всех переменных программы сохраняются между вызовами. В отличие от функционального блока экземпляров программы не существует. Программа является глобальной во всем проекте. Программа PLC_PRG - это специальный POU, который должен быть в каждом проекте. Эта программа вызывается один раз за цикл управления. При создании нового проекта автоматически открывается диалог "Project", "Object Add", предлагающий создать новый POU - программу с именем PLC_PRG. Проект может использовать несколько библиотек, в которые входят POU, необходимые им типы данных и глобальные переменные. Библиотечные POU можно использовать точно так же, как и определенные пользователем. Библиотеки "standard.lib" и "util.lib" обязательно входят в стандартный комплект поставки. Программное обеспечение разрабатываемой АСУ состоит из прикладного программного обеспечения для АРМ оператора на базе ПК и программного обеспечения ПЛК. SCADA-система (от англ. supervisory control and data acquisition, диспетчерское управление и сбор данных) – программное обеспечение (ПО), предназначенное для обеспечения работы в реальном времени систем сбора, обработки, отображения и архивирования информации об объекте мониторинга или управления. SCADA-системы сейчас являются неотъемлемой частью современных автоматизированных систем управления процессами [10]. На сегодняшний день существует достаточно богатый выбор различных SCADA-систем. Но, несмотря на такое разнообразие на рынке, большинство из них имеет примерно одинаковый набор функциональных возможностей. Ниже перечислены основные подсистемы, которые присутствуют в каждой SCADA-системе: ядро – содержит переменные процесса и алгоритмы, обрабатывающие данные; подсистема архивирования и журналирования – отвечает за хранение истории и генерацию отчетных форм; подсистема ввода/вывода для обмена данными с оборудованием – поддержка международных стандартов по взаимодействию с оборудованием для автоматизации; графическая подсистема (пользовательский интерфейс) – редактор для рисования схем и отображения текущего состояния системы обслуживающему персоналу. Графическая подсистема является самым часто модифицируемым компонентом при адаптации SCADA-системы к новому технологическому процессу. Поэтому предлагается разработать такую архитектуру, в которой пользовательский интерфейс генерируется автоматически на основании конфигурационной информации о текущем процессе и активном оборудовании. Если принять, что описанные выше подсистемы являются базовой архитектурой, то в такую архитектуру необходимо добавить компонент, отвечающий за сбор, обработку, хранение и предоставление конфигурационной информации, и компонент, отвечающий непосредственно за генерацию пользовательского интерфейса. Компонент с конфигурационной информацией должен взаимодействовать с подсистемой ввода/вывода для обмена данными с оборудованием через ядро и с компонентом, который будет генерировать пользовательский интерфейс. Таким образом, ПО с подобной архитектурой позволит упростить внедрение автоматизированных систем управления технологическими процессами. Также такой подход позволяет модифицировать существующие SCADA-системы до систем с генерируемым пользовательским интерфейсом без кардинальных изменений в существующих подсистемах и взаимодействиях между ними. Наряду с многофункциональными, рассчитанными на большое число тэгов, SCADA-системами, которые предназначены для применения в сложных системах управления крупными предприятиями, в последние годы повысился спрос на небольшиеSCADA-системы, потребность в которых определяется желанием небольших предприятий малого и среднего бизнеса проектировать и использовать системы управления по аналогии (в смысле функциональности) с крупномасштабными предприятиями. Хотя малые SCADA-системы рассчитаны на меньшее число каналов и уступают крупным, таким, как InTouch, iFIX, Genesis и др., в быстродействии, отсутствии ряда компонентов и пр., они имеют значительно меньшую стоимость, занимают небольшой объём памяти и характеризуются быстрым рестартом и отсутствием функциональной избыточности. В любом случае установка недорогой малой SCADA-системы является эффективным и более целесообразным решением, чем разработка собственного программного продукта Для реализации ПО для АРМ оператора выбран программный продукт MasterSCADA. MasterSCADA это не просто один из современных SCADA- и SoftLogic-пакетов, это принципиально новый инструмент разработки АСУТП, в котором реализована совокупность средств и методов, обеспечивающих резкое сокращение трудозатрат и повышение надежности создаваемой системы. В MasterSCADA реализован объектный подход. Объект это основная единица разрабатываемой системы, соответствующая реальному технологическому объекту (цеху, участку, аппарату, насосу, задвижке, датчику и т.п.), управляемому разрабатываемой с помощью MasterSCADA системой [9]. Интерфейс системы MasterSCADA представлен на рисунке 3.9.  Рисунок 3.9 Интерфейс системы MasterSCADA Интерфейс системы состоит: Имени файла проекта (Заголовок). Меню. Панели инструментов. Дерева системы (1), в котором отображены элементы конфигурации такие, как компьютеры, ОРС серверы, и т. д. Описывается техническая структура АСУТП. Дерева объектов (2) , включающее в себя объекты, переменные, группы переменных, функциональные элементы. Описывается организационная структура технологического объекта. Страницы свойств элементов (3), на которых производятся все необходимые настройки элементов. Отсюда запускается редактор схем функциональных блоков. Палитры элементов (4), из которой берутся библиотечные объекты, функциональные блоки и т. д. Отсюда вставляются типовые элементы в деревья проекта. Контекстное меню (вызывается по правой кнопке мыши), здесь собраны те действия, которые можно сделать с этим элементом дерева. Проект в MasterSCADA состоит из двух разделов: Система и Объект. Набор элементов дерева Система: Система (корневой элемент). Используется для общих настроек проекта (периоды опроса, типы мнемосхем и документов объектов, шкалы приборов, категории сообщений, настройки журналов, права доступа операторов и т.п.). Компьютер. Используется для коррекции тех настроек проекта, которые для данного компьютера отличаются от общих, а также стартовой мнемосхемы, списка операторов, имеющих доступ к этому рабочему месту, и т.п. Компьютер может быть подключен через коммуникационные порты Контроллеры или напрямую к OPC-серверу. OPC-сервер. Используется для настройки связи с контроллерами. MasterSCADA умеет читать конфигурацию любого OPC-сервера. Группы OPC-переменных. Формируются на основании информации о группировании переменных, полученной из OPC-сервера. OPC-переменные. Используются для связи с переменными контроллера. Алгоритм работы ПЛК можно рассматривать как бесконечный цикл опроса датчиков, подключённых к модулям ввода ПЛК. По результатам опроса дискретных и аналоговых входов, согласно управляющей программе, ПЛК формирует соответствующие управляющие сигналы на модулях вывода для управления исполнительными и регулирующими органами. При этом должен быть обеспечен автоматический пуск ГТУ, полный контроль и регулирование всех технологических параметров, аварийная сигнализация и аварийная остановка. Предварительно был разработан алгоритм запуска ГТУ согласно технологической схеме (рисунок 3.10).  Рисунок 3.10 – Технологическая схема ГТУ Блок-схема алгоритма представлена на рисунке 3.11.  Рисунок 3.11 - Блок-схема алгоритма программы ПЛК После подачи питания и загрузки управляющей программы в ОЗУ ПЛК происходит инициализация системы. После успешной инициализации ПЛК через дискретные выходы производит управление запорной арматурой (кранами) согласно алгоритму. Перед запуском ГТУ открыты краны К3, К3-бис и К5, закрыты краны К1, К2 и К4. При пуске первым открывается кран К4 для заполнения нагнетателя газом и вытеснения из его полости воздуха (продувки) через открытый кран К5. После окончания продувки, контролируемой по заданной длительности tп, кран К5 закрывается и полость нагнетателя заполняется газом. Эта операция считается выполненной, когда перепад давления на кране К1 становится меньше 0,3 Мпа. Если в течение 1 мин. Перепад давления не достигнет заданного значения, необходимо включить аварийную сигнализацию, открыть кран К5 и закрыть кран К4. В нормальном режиме работы объекта, после достижения заданного перепада давления на кране К1, открываются краны К1 и К2, а затем закрывается кран К4. После вывода нагнетателя на режим, соответствующий минимальной уставке датчика скорости, закрываются краны К3 и К3-бис. Программа выполняет циклический контроль за технологическими параметрами. При этом выполняются подпрограмма ПИД-регулирования скорости вращения турбины. Заключение В процессе преддипломной практики изучена основная техническая документация на технологическое оборудование, аппаратную и программную части АСУ ТП. Был проведён литературный обзор по существующим аналогичным АСУ ТП, в результате которого получены основные представления об их функциональных возможностях и предъявляемым к ним требованиям. В качестве практических задач разработан алгоритм управляющей программы ПЛК для управления ГТУ. Прохождение преддипломной практики было продуктивным и полезным. Были достигнуты все поставленные цели, как-то, закрепление и углубление полученных университете теоретических знаний, а так же овладение практическими производственными навыками, приобретение рабочего опыта. Список использованных источников Рудаченко А. В. Газотурбинные установки для транспорта природного газа/ А. В. Рудаченко. Издательство Томского политехнического университета, 2012. 213 с. Хадиев М. Б. Газоперекачивающие агрегаты магистральных газопроводов/ М. Б. Хадиев. – Издательство Казанского университета, 2004. – 108 с. Устройство ГТУ. Основные элементы газотурбинных установок [Электронный ресурс] / https://studopedia.ru/15_54227_chto-takoe-ort.html (дата обращения: 04.10.2017), Режим доступа: свободный. АСУ ТП компрессорного цеха с газоперекачивающими агрегатами. [Электронный ресурс] / http://club.cnews.ru/ (дата обращения: 04.10.2017), Режим доступа: свободный. Регулирование ГПА [Электронный ресурс] / http://www.cta.ru/cms/f/385036.pdf(дата обращения: 04.10.2017), Режим доступа: свободный. ADAM-5510 PC совместимый программируемый контроллер. Руководство пользователя/ [Электронный ресурс]/Режим доступа: http://www.rts.ua/catalog/advantech/pdf/ADAM-5510_2_201316.pdf (дата обращения: 05.10.2017) Контроллеры Mitsubishi Electric серии FX3G. [Электронный ресурс] / http://avtomatika.info/catalog/fx3g/ (дата обращения: 04.10.2017), Режим доступа: свободный. Погружной вихревой расходомер ЭМИС-ВИХРЬ 205/– Электронные данные. – Режим доступа: http://emis-kip.ru/ru/prod/emis_vihr_205/ MasterSCADA. Методическое пособие/ [Электронный ресурс]/ http://www.masterscada.ru/files/art_step_by_step/Metod.pdf (дата обращения: 05.10.2017), Режим доступа: свободный. 1 2 |