Схема. схема19.вар9.. Техническое задание Рассчитать и спроектировать привод Крутящий момент на валу потребителя т вых 800 н м

Скачать 7.16 Mb. Скачать 7.16 Mb.

|

|

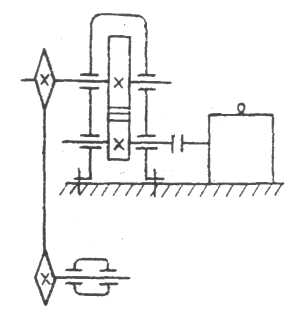

СХЕМА 19. ВАР.9  1 Техническое задание Рассчитать и спроектировать привод : Крутящий момент на валу потребителя Твых =800 Н ∙ м; Частота вращения вала потребителя nвых = 320 об / мин; Срок службы в годах 1; Сменность работы 2; 2. Кинематический и силовой расчёты привода. 2.1 Определение КПД кинематической цепи привода и выбор электродвигателя. ηм – КПД муфты [ 1.с.19 ]; ηцил – КПД цилиндрической закрытой передачи [ 1.с.19 ]; ηцеп – КПД цепной передачи [ 1.с.19 ]; ηпк – КПД подшипников качения с одного вала [ 1.с.19 ]; Требуемая мощность двигателя:  Nвых = Твых ∙ nвых ∙ π / 30000 = 800 ∙ 320 ∙ 3,14 / 30000 = 26,79 кВт ; Подбор электродвигателя: Nдв > Nвх Выбираем асинхронный электродвигатель закрытый обдуваемый единой серии 4А мощностью Nдв ГОСТ = 30 кВт [ 1.с.20 ] и синхронной частотой вращения nдв ГОСТ = 3000 об / мин. Асинхронная частота вращения вала двигателя nдв =2945 об / мин. Асинхронная угловая скорость вращения вала двигателя ωдв = nдв / 9,55 = 2945 / 9,55 = 308,3 рад / с. 2.2 Разбивка общего передаточного отношения привода.   Фактическое значение общего передаточного отношения передач. iфакт = i3-4 ∙ i5-6 = 4∙2,3= 9,2 где i5-6 – передаточное отношение цепной передачи; i3-4 – передаточное отношение редуктора. 2.3 Определение мощности, угловых скоростей и вращающих моментов на валах привода. Мощность на элементах привода: Nдв = 29,933 кВт. N2 = Nдв ∙ ηмуф = N3 = N2 ∙ ηп.к. = N4 = N3 ∙ ηцил. = N5 = N4 ∙ ηп.к. = N6 = N5 ∙ ηцеп. = Nвых = N6 ∙ ηп..к. = Угловые скорости и частоты вращения элементов привода: ωI = ωдв = 308,3 рад / с.   nдв = ωдв ∙ 9,55 = 308,3 ∙ 9,55 = 2945 об / мин. Вращающий момент на элементах привода: Тдв = Nдв / ωдв = Т2 = N2 / ωI = Т3 = N3 / ωI = Т4 = N4 / ωII = Т5 = N5 / ωII = Т6 = N6 / ωIII = Твых = Nвых / ωIII = 3. Проектировочные расчёты передач. 3.1 Расчёт цилиндрической прямозубой передачи Z3 – Z4 T3 = 94,2 Н∙ м n3 = 2945 об / мин U = 4 β = 00 Режим нагруженния постоянный Производство единичное Проектировочный расчёт из условия сопротивления контактной усталости поверхностей зубьев: Задаём материал и твердости рабочих поверхностей зубьев. Материал шестерни и колеса: сталь 45, термообработка “ улучшение”. Твердость шестерни Н3 = 285 НВ, колеса Н4 = 248 НВ. [ 2.c.5]. Определяем допускаемые контактные напряжения, не вызывающие опасной контактной усталости материалов колёс: где σн lim b – базовый предел контактной выносливости материалов зубьев, МПа; ZN – коэффициент долговечности ; [ SН ] – минимальный коэффициент запаса прочности ; ZR – коэффициент, учитывающий влияния исходной шероховатости сопряженных поверхностей зубьев ; ZV – коэффициент, учитывающий влияние окружной скорости колёс ; ZХ – коэффициент, учитывающий размеры зубчатых колес. σн lim b3 = 2 Н3 + 70 = 2 ∙ 285 + 70 = 640 МПа. [ 2.с.5 ] ; σн lim b4 = 2 Н4 +70 = 2 ∙ 248 + 70 = 566 МПа. ; [ SH ]3,4 = 1,1 [ 2.с.6 ] при термообработке “ улучшение ”.  , ,где NHlimB – базовое число циклов напряжений ; NHE – эквивалентное число циклов изменения контактных напряжений; qн - показатель степени кривой контактной усталости. NHlimB3 = 30 ∙ Н32,4 = 30 ∙ 2852,4 = 23,4 ∙ 106 циклов [ 2.с.7 ] ; NHlimB4 = 30∙ Н42,4 = 30 ∙ 2482,4 = 16,7 ∙ 106 циклов ; NHE = 60 ∙ Lh ∙ n ∙ j ∙ μн , где j – число вхождений рассчитываемой стороны зуба в зацепление за один оборот колеса ; μн - коэффициент, учитывающий форму циклорамы нагруженния. При постоянном режиме нагруженния μн = 1 [ 2.с.7 ]. NHE3 = 60∙ Lh ∙ n3 ∙ j3 ∙ μн = NHЕ4 = 60∙ Lh ∙ n4 ∙ j4 ∙ μн = Так как NHE3,4 > NHlimB3,4 qн = 20 [ 2.с.7 ].   [ σн ]3 = [ σн ]4 = Расчётное допускаемое контактное напряжение для прямозубых колёс принимаем меньшее [σн ]р = 405 МПа. Определяем ориентированное значение межосевого расстояния передачи: a'w = Ka ∙ (u +1) ∙  , , где Ка – вспомогательный коэффициент [ 2.с.9 ]; КНβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий [ 2.с.10 ]; ψ'ba – предварительное значение коэффициента ширины венца относительно межосевого расстояния. ψ'ba =  , ,где ψ'bd – предварительное значение коэффициента ширины венца относительно диаметра. При симметричном относительно опор расположении колес и Н3,4 < 350 НВ, задаемся ψbd = 1,0 ; ψbm = 30 a'w =  мм. мм.Определяем числа зубьев колёс:  5.) Уточнённое значение передаточного числа : Делительный нормальный модуль зубьев :  7.) Округляем модуль до стандартного : m = 3,0 мм [ 2.с.11 ] 8.) Межосевое расстояние передачи при стандартном модуле зубьев : 9.) Уточненное значение коэффициента ширины винца :  10.) Рабочая ширина винца зубчатой передачи : 11.) Геометрические и кинематические параметры колеса : - делительные диаметры - начальные диаметры  мм мм- диаметры вершин - диаметры впадин 12.) Назначаем степень точности передачи 7, так как V3 = V4 = 9,5 м/с меньше 10 м/с [ 2.с.12 ] Проверочный расчёт на сопротивление контактной усталости активных поверхностей зубьев. 13.) Расчётное контактное напряжение в полюсе зацепления :  где ZE – коэффициент, учитывающий механические свойства материалов колёс. Для стальных колёс ZE = 190 [ 2.с.13 ] ZH – коэффициент, учитывающий форму сопряжённых поверхностей зубьев в полюсе зацепления ; Zε – коэффициент, учитывающий суммарную длину контактных линий ; Ft – окружная сила на делительном цилиндре, в торцовом сечении, Н ; КН – коэффициент нагрузки при расчёте по контактным напряжениям. ZH=2,5 Так как εβ = 0   Н НКН = КА ∙ КHV ∙ KHβ ∙KHα = 1 ∙ 1,47 ∙ 1,03 ∙ 1 = 1,51 где КА – коэф., учит., внешнюю динамическую нагрузку. КА = 1 [ 2.с.13 ] КHV - коэф., учит., динамическую нагрузку, возникающую в зацеплении ; KHβ - коэф., учит., неравномерность распределения нагрузки по длине контактных линий ; KHα - коэф., учит., неравномерность распределения нагрузки между зубьями из-за погрешности изготовления. KHα = 1 [ 2.с.13 ] При ψbd = bw / d3 = 64 / 75 = 0,85 , Н3 и Н4 < 350 НВ и симметричном расположении обоих колёс относительно опор KHβ = 1,03 [ 2.с.10 ]  |