Технико. Техникоэкономические перспективы производства пан волокон

Скачать 65.91 Kb. Скачать 65.91 Kb.

|

|

Технико-экономические перспективы производства ПАН волокон 31 октября 2014 г. премьер-министр РФ Дмитрий Медведев провел в Ивановской области совещание по развитию текстильной промышленности. [1] Обсуждались перспективные направления развития легкой промышленности, ее сырьевое обеспечение, влияние незаконного производства и ввоза товаров на ситуацию в отрасли. Минэкономразвития РФ характеризует ситуацию в легкой промышленности как не очень благоприятную. В целом ситуация в производстве товаров легкой промышленности ухудшается, что отчасти обусловлено замедлением роста реальных располагаемых денежных доходов по итогам сентября. Объем текстильного производства в январе-сентябре 2014 года снизился на 5,3%. Проблемы, вызванные дефицитом и низким уровнем качества отечественного сырья, в большей степени остаются неразрешенными. В связи с этим Ивановская область планирует организовать фонд капитальных вложений в текстильной промышленности, который в течение пяти-шести лет мог бы реализовать проекты на сумму 17 миллиардов рублей, сообщил 19 августа 2014 на встрече с президентом РФ Владимиром Путиным временно исполняющий обязанности губернатора Ивановской области Павел Коньков. По его словам, "если подобный фонд создать, миллиарда три негосударственных денег нашлось бы и на территории области у бизнесменов". "И если бы, скажем, какая-то помощь со стороны бизнеса более крупного, негосударственного, то мы, думаю, лет за пять-шесть освоили бы миллиардов 17 капитальных вложений, причем, строго в области малого бизнеса, строго переработка синтетического волокна", — сказал Коньков. "Продуктовая линейка у синтетики очень широкая, гораздо шире, чем по текстилю, и, конечно, очень важно то, что сплошное импортозамещение идет, потому что в основном мы сегодня все синтетические продукты получаем строго по импорту", — добавил глава региона. Он добавил, что приблизительно 250 тысяч тонн синтетики в разных видах, в разных тканях Россия сегодня получает из-за границы. "И за исключением маленьких-маленьких предприятий синтетическое волокно вообще не производится внутри России", — отметил Коньков. [2] По его словам, регион по этому вопросу постоянно работает с ВЭБом. "Мы сейчас получаем проект, оплаченный правительством Ивановской области, ВЭБ его ждет, потому что последние данные по окупаемости, по срокам, по всем делам будут именно в проекте", — сказал глава региона. Он отметил, что "если все будет удачно", то власти области будут стараться в 2017 году ввести в строй соответствующий комбинат синтетического волокна. 12 ноября 2014 года правительство РФ опубликовало резолюцию по мотивам совещания по развитию текстильной промышленности страны, которое прошло в Иванове. В частности, в нем Министерству энергетики совместно с Минпромторгом России поручено «продолжить работу по оказанию содействия в переговорах между российскими нефтехимическими компаниями и инициаторами проекта по созданию в Ивановской области производства полиэфирных волокон и нитей (в части обеспечения необходимым сырьем)». Результаты должны быть представлены в правительство в 1 квартале 2015 года. Минэкономразвития, Минпромторг и Минфин совместно с Правительством Ивановской области должны до 16 декабря 2014 года «проработать вопрос включения проекта комбината по производству синтетического волокна в перечень приоритетных инвестиционных проектов, способствующих импортозамещению, увеличению экспорта и технологическому развитию». Кроме того, Минпромторг совместно с правительством Ивановской области и заинтересованными федеральными органами исполнительной власти должны «проработать вопрос государственной поддержки проекта по созданию в Ивановской области производства полиэфирных и полиакрилонитрильных волокон и нитей в рамках действующих механизмов». В 1 квартале Федеральная таможенная служба и Минпромторг совместно с заинтересованными федеральными органами исполнительной власти и Правительством Ивановской области должны «проработать вопрос и представить предложения о возможности определения Ивановской таможни в качестве центральной таможни по приёму тканей, пряжи, изделий текстильного назначения, ввозимых в центральную часть территории Российской Федерации». [3] Для удовлетворения потребительского рынка химических волокон важную роль играет организация производства сырья на базе отечественных предприятий. Производством полимеров и мономеров занимаются в основном предприятия «Оргсинтеза». К числу этих предприятий относятся: - ООО «Саратоворгсинтез», входящий в группу «Лукойл-Нефтехим», который производит акрилонитрил ГОСТ 11097-86 изм. 1, альфаметилстирол, ацетон технический ГОСТ 2768-84 с изм.1-2, ацетонитрил технический, ацетонциангидрин технический ГОСТ 13198-77 изм. 1-3, метилакрилат, фенол синтетический технический ГОСТ 23519-93 марки А, Б, В. [4] - ОАО Тольяттиазот, который производит аммиак жидкий технический ГОСТ 6221-90, карбамид ГОСТ 2081-2010, метанол ГОСТ 2222-95. - ОАО «СДС Азот» Кемерово, в число производимой им продукции входит: капролактам, минеральные удобрения, серная и азотная кислоты, ионообменные смолы, сульфенамид Ц, диафен ФП. Всего более 40 наименований продукции. - ОАО ХИМПРОМ Новочебоксарск Компания, который производит: неорганическую, хлорорганическую, фосфорганическую, кремнийрганическую продукцию, резинохимикаты, компоненты для получения ППУ, агрохимикаты, пластификаторы, товары бытовой химии. - и др. [5] В настоящее время потребительский рынок полиакрилонитрильных волокон России, в основном, удовлетворяется за счет импорта. На территории страны имеется единственный завод, выпускающий штапельное волокон и технический жгутик - ООО «Саратоворгсинтез», входящий в группу «Лукойл-Нефтехим». [5] Основным мономером, используемым при получении ПАН, является акрилонитрил (нитрил акриловой кислоты - НАК), 2-пропеннитрил, винилианид (цианистый винил) при нормальных условиях – бесцветная или желтоватая жидкость с легкоразличимым запахом горчицы. Существует два промышленных способа получения акрилонитрила: - из ацетилена и синильной кислоты (ацетиленовый метод) CH=CH+CN→CH2=CHCN; - из пропилена и аммиака (окислительный аммонолиз пропилена) СН3СН=СН2+NH3+1,5O2→CH2=CHCN+3H2O В настоящее время 95% мирового производства акрилонитрила основано на реакции окислительного аммонолиза пропилена. Этот способ является более экономичным. Пропилен – относительно дешевый продукт, который производится в большом количестве из газов нефтепереработки. Принципиальная технологическая схема этого процесса представлена на рисунке 1.2 [6]  Рисунок 1.2 – принципиальная технологическая схема синтеза акрилонитрила аммонолизом пропилена: 1 –емкость для полипропилена; 2 и 7 – сепараторы; 3 – испаритель пропилен; 4 – смеситель; 5 – подогреватель реакционной смеси; 6 емкость для аммиака; 8 – испаритель аммиака; 9 – пусковой подогреватель; 10 – компрессор; 11 – фильтр для воздуха; 12 – подогреватель воздуха; 13 – реактор; 14 – котел – утилизатор; 15 – емкость для охлаждения агента; 16 – погруженные насосы для циркуляции охлаждающего агента [6] Основным волокнообразующим полимером, используемым для получения полиакрилонитрильных волокон, является не сам полиакрилонитрил, а его сополимеры, содержащие небольшие количества (5-10%) второго мономера или двух других мономеров. [7] Волокнистые материалы, полимерный субстрат которых включает более 85% (масс.) звеньев АН – как модакриловые – МАС. В качестве наиболее часто применяемых сомономеров используются следующие соединения этиленового ряда: - акриловая кислота [CH2=CHOOH] - метилакрилат [CH2=CHCOOCH3] - метакриловая кислота [CH2=CCH3COOH] - металлилсульфонат натрия [CH2=C(CH3)CH2SO3Na] - итаконовая кислота [CH2=C(COOH)CH2COOH] - метилметакрилат [CH2=C(CH3)COOCH3] и ряд других [8] Полиакрилонитрильные волокна, имеющие товарные названия акриловые волокна, нитрон, акрилан, аиилана, вольприла, воннел, долан, дралон, зефран, кашмилон, куртель, орлон, торей-лон, экслан и др., относятся к классу синтетических карбоцепных волокон, получаемых из полимеров и сополимеров акрилонитрила, содержащих более 85% по массе акрилонитрила. [9] Спрос на полиакрилонитрильные волокна обусловлен рядом их уникальных свойств: - высокой свето- и погодостойкостью; - низкой теплопроводностью полимерного субстрата : æ = 0,113-0,117 Вт (м*град)-1 , что на 30% ниже теплопроводности шерсти; - низкой плотностью: ρ = 1160-1300 кг*м-3; - широкими возможностями физического модифицирования, позволяющие регулировать в большом диапазоне прочностные, эластические и текстурные свойства, а так же пористость полимерного субстрата и морфологию поверхности волокон, что обусловлено важно при выборе оптимальных текстильно-технологических схем их переработки; - биосовместимостью, что определяет целесообразность применения ПАН волокон в качестве пролонгаторов биологически активных и лекарственных препаратов, тампонных и аппликационных материалов; - относительно простой технической реализации процессов химической модификации как варьирование композиционного состава сополимеров, пак и полимероаналогичными превращениями полимерного субстрата по нитрильным группам. Указанные свойства ПАН волокон предопределили высокие темпы развития их производства и области применения [10]. Большую часть данных волокон используют в чистом виде или смесях с шерстью для изготовления верхнего трикотажа. При этом существенно, что деформирование и теплозащитные свойства волокон в большей степени, чем у других химических волокон, близки к шерсти. Кроме того, ПАН волокна применяют при производстве исскуственного меха и ковров, а в смесях с шерстью - одежды и драпировочных тканей [11]. Распределение ПАН волокон по областям применения, в странах Восточной Европы, представлено в (таблице 4) [10]. Таблица 4 – Распределение ПАН волокон по областям применения, в странах Восточной Европы (в %)* [10]

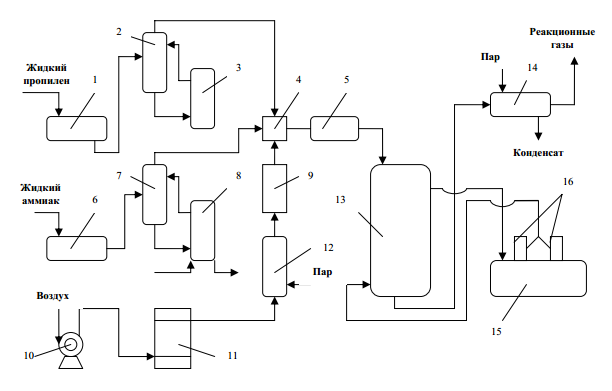

*данные за 1994 год Широко ПАН волокна используются и в техническом секторе. В технике ткани из этих волокон используют для фильтрации горячих (до 150 0С) газов. В последние годы быстро развивается производство полиакрилонитрильных волокон, предназначенных для переработки в различные виды углеродных волокон [10]. В значительном и быстро увеличивающемся объеме ПАН волокон технического назначения возрастает доля волокон, применяемых в качестве армирующих добавок при получении бетонов, взамен асбеста при изготовлении волокнистоцементных кровельных плит, труб и т. п. материалов [7]. От стоимости мономера, т.е. акрилонитрила, зависит цена акрилонитрила. Поскольку полиакрилонитрил является продуктом переработки нефти, его цена, в первую очередь, от ее цены. Колебания цены на нефть оказывают влияние на стоимость акриловых мономеров. Динамика цен на акрилонитрил представлена в (таблице 5). Таблица 5 – Динамика цен на АН в различных регионах мира ($/т)

Как видно из данных таблицы цены на АН по сравнению с 2010 годом выросли, и связано это с ростом цен на исходное сырье, что обусловлено ценовой ситуацией в мировом нефтегазовом комплексе [12][13]. Рентабельность производства ПАН волокна определяется не только составом исходного сополимера и методом формования волокна, но также выбором растворителя для приготовления формовочного раствора. Наибольшее применение в качестве растворителей для приготовления формовочного раствора при производстве ПАН волокон нашли такие растворители как диметилформамид (НС(О)N(CH3)2) и роданистый натрий (NaCNS). Технико-экономические показатели производства растворителей представлены в таблице 6 [14]. Таблица 6 – технико-экономические показатели производства растворителей (в %) [14]

Как видно из показателей, приведенных в таблице 6, наиболее выгодный растворитель с экономической точки зрения является роданистый натрий. Так же на экономику производства ПАН волокон существенное влияние оказывают энергозатраты, в таблице 7 приведены результаты анализа потребления энергии на технологические нужды при получении ПАН волокон по различным технологическим схемам. Таблица 7 – Удельные технологические затраты* на производство ПАН волокон [10*]

Экономические показатели производства ПАН волокон различными способами представлены в таблице 8. Таблица 8 – Экономические показатели производства формовочных растворов ПАН различными способами (в %) [14]

*Сополимер на основе акрилонитрила, винилацетата и метилвинилпиридина; растворитель – диметилформамид. **Сополимер на основе акрилонитрила, метилакрилата и ИК; растворитель – роданистый натрий. Однако изучение способов производства ПАН волокон аналогичных видов с использованием в качестве растворителей роданистого натрия (прямой способ) и диметилформамид (растворный способ) не выявило существенной разницы их экономических показателей [14]. Производство волокон на основе полимеров и сополимеров акрилонитрила имеет благоприятные перспективы развития. Получение ПАН волокон с заданными свойствами определяется рядом факторов: - особенностями надмолекулярной структуры данного класса волокнообразующих полимеров; - возможностью широкого варьирования методов перевода их в вязкотекучее состояние, а также способов волокнообразования, ориентационного вытягивания, модификационных и термофиксационных обработок [15]. Основными направлениями в развитии производства ПАН волокон являются: увеличение единичных мощностей для обеспечения выпуска волокон многотоннажного ассортимента при минимизации энергетических и материальных затрат; создание многовариантных технологических линий, позволяющих получать волокна специального назначения и со специфическими эксплуатационными характеристиками; повышение экономичности производства при минимизации экологического прессинга. Значительные возможности в расширении областей применения ПАН волокон обусловлены реакционной способностью функциональных групп в полимере. Промышленная реализация технологий, основанная на полимераналогичных превращениях, позволяет создавать основные виды волокнистых материалов для применения в промышленности, сельском хозяйстве и строительстве, для накопления, хранения и передачи информации [16]. Полиакрилонитрильные волокна и нити в настоящее время представляют распространенный вид промышленно освоенных карбоцепных синтетических волокон. Мировое производство ПАН – волокон за последние несколько лет сохранилось на уровне 2 млн тонн в год. На протяжении последних лет удельный вес ПАН – волокон, в общем объеме производства синтетических волокон, находится на уровне 3%. Производство и потребление данных волокон в развитых странах Западной Европы, Америке неуклонно падает из-за сокращения мощностей в этих регионах[*]. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||