ремонт машин постоянного тока. Технологическая часть

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

Таблица 1. Неисправности и способы ремонта коллектора

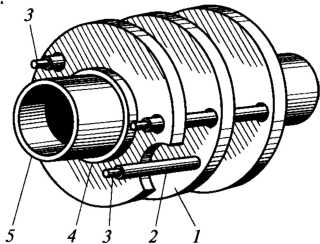

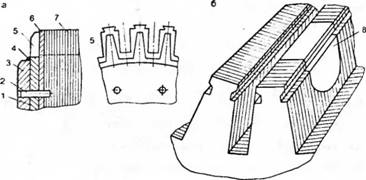

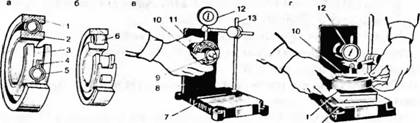

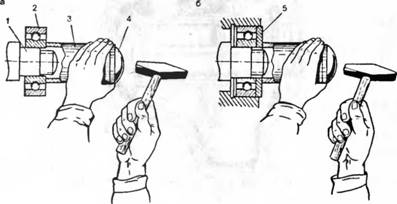

Допустимые отклонения размеров щеток от номинальных размеров обоймы щеткодержателя могут быть только со знаком минус. В осевом направлении эти отклонения составляют от -0,2 до -0,35 мм, в тангенциальном направлении при ширине щеток до 16 мм включительно — от -0,08 до -0,18 мм, а при ширине щеток более 16 мм — от -0,17 до -0,21 мм. Допустимые отклонения размеров щеток от номинальных размеров обоймы щеткодержателя могут быть только со знаком минус. В осевом направлении эти отклонения составляют от -0,2 до -0,35 мм, в тангенциальном направлении при ширине щеток до 16 мм включительно — от -0,08 до -0,18 мм, а при ширине щеток более 16 мм — от -0,17 до -0,21 мм. Зазор щеток в обойме не должен превышать в осевом направлении 0,2...0,5 мм, в тангенциальном направлении при ширине щеток до 16 мм включительно — 0,06...0,3 мм, а при ширине щеток более 16 мм — 0,07...0,35 мм. Зазор щеток в обойме не должен превышать в осевом направлении 0,2...0,5 мм, в тангенциальном направлении при ширине щеток до 16 мм включительно — 0,06...0,3 мм, а при ширине щеток более 16 мм — 0,07...0,35 мм.Рабочая (контактная) поверхность щеток должна быть отшлифована до зеркального блеска. Удельное нажатие щеток различных марок должно находиться в пределах 0,15...4 МН/м2 и приниматься по каталогам. Отклонение удельного нажатия у щеток допускается ±10 %. Для двигателей, подвергающихся толчкам и сотрясениям (например, крановых), удельное нажатие щеток допускается повышать на 50...75% по сравнению с каталожными данными. Рис. 9. Контактные кольца в сборе:  1 — контактное кольцо; 2 — изоляция шпилек; 3 — контактные шпильки (выводы от колец); 4 — электрокартон; 5 — втулка 1 — контактное кольцо; 2 — изоляция шпилек; 3 — контактные шпильки (выводы от колец); 4 — электрокартон; 5 — втулкаНезначительные повреждения поверхности контактных колец (рис. 9), такие как подгары, биение, неравномерная выработка, устраняют зачисткой и полировкой без демонтажа колец. При больших повреждениях поверхностей кольца снимают и протачивают с уменьшением их толщины не более чем на 20%. Пробой изоляции на корпус, а также предельный износ колец вызывают необходимость их замены. Замену целесообразно производить только в крупных ЭРЦ, где на каждый вид контактных колец составляют типовой технологический процесс разборки, изготовления, сборки и испытания с использованием соответствующих приспособлений и оборудования.  Ремонт сердечников, валов и вентиляторов Ремонт сердечников, валов и вентиляторовСуществуют следующие неисправности сердечников: ослабление прессовки пакетов и посадки пакетов стали, распушение торцевых пакетов стали, оплавление отдельных участков стали и нарушение межлистовой изоляции. Ослабление прессовки вызывает специфический шум, а иногда и вибрацию машины, что может привести к повреждению изоляции в зубцовой зоне. Степень прессовки определяют с помощью контрольного ножа (толщина лезвия — 0,1 - 0,23 мм). При удовлетворительной запрессовке стали лезвие ножа при сильном нажиме рукой не должно входить между листами более чем на 1 - 3 мм. Ослабление прессовки чаще всего наблюдается в зубцовой зоне роторов и статоров, поэтому в этих местах плотно забивают текстолитовые или гетинаксовые клинья, размеры которых соответствуют размерам зубца. При этом клинья должны располагаться на 2 – 3 мм ниже поверхности стали. Клинья покрывают лаком или клеем БФ-2, а соответствующий участок сердечника масляно-битумным лаком БТ-99.  Рис. 10. Ремонт сердечников роторов и статоров: а — установка дополнительной нажимной шайбы с зубцами; б — установка заполнителя вместо вырубленного зубца сердечника; 1 — дополнительная нажимная шайба; 2 — стальной штифт; 3 — основная нажимная плита; 4 — сварной шов; 5 — зубец дополнительной шайбы; 6 — утолщенный лист; 7 — листы сердечника; 8 — заполнитель  Сплавленные между собой листы высекают, а затем в образовавшуюся щель заливают лак БТ-99, кладут между листами пластинки из слюды толщиной 0,05 мм и покрывают этим же лаком. Если площадь повреждений значительная, высеченные зубцы заменяют заполнителем из стеклотекстолита (рис. 10, б). Заполнитель промазывают клеящим лаком БФ-2 и плотно укладывают между обмоткой и сталью. Сплавленные между собой листы высекают, а затем в образовавшуюся щель заливают лак БТ-99, кладут между листами пластинки из слюды толщиной 0,05 мм и покрывают этим же лаком. Если площадь повреждений значительная, высеченные зубцы заменяют заполнителем из стеклотекстолита (рис. 10, б). Заполнитель промазывают клеящим лаком БФ-2 и плотно укладывают между обмоткой и сталью.При больших повреждениях сердечник подвергают перешихтовке. На ремонтных предприятиях перешихтовку сердечника выполняют редко, так как это очень дорогая и трудоемкая работа. Гораздо дешевле изготовить новый сердечник. При эксплуатации электрических машин часто повреждаются валы. К наиболее характерным повреждениям относятся: • износ посадочных поверхностей шеек валов; Если прессовка стали ослабла по всему сердечнику ротора или якоря, снимают нажимную плиту сердечника, устанавливают по его концам листы текстолита или асбеста, имеющие форму листов стали, снова нажимную шайбу, прессуют сердечник и закрепляют шайбу. Ремонт торцевых пакетов сердечника осуществляют путем установки дополнительной нажимной шайбы с зубцами (рис. 10, а). • искривление; • поломка. Повреждения посадочных поверхностей составляют свыше 50 % общего числа повреждений валов ремонтируемых электрических машин. Они возникают в результате частых снятий и посадок деталей. Посадочные поверхности валов ремонтируют шлифовкой, электронаплавлением металла и металлизацией. Если площадь повреждений превышает 20% посадочной поверхности, вал перетачивают на меньший диаметр или наплавляют слой металла, а затем обрабатывают до требуемого размера на токарном станке. Стоимость изготовления вала для электрических машин мощностью до 100 кВт относительно невысокая. Сложными и дорогими являются операции выпрессовки поврежденного и запрессовки нового вала. Правку искривленного вала выполняют на валоправочном стенде.  Сломанный вал восстанавливают привариванием надставки или напрессовкой отломавшейся части. Сломанный вал восстанавливают привариванием надставки или напрессовкой отломавшейся части.Охлаждение электрических машин выполняется литыми, клепаными или сварными вентиляторами. Повреждения литого или сварного вентилятора чаще всего происходят во время разборки и сборки машины. В клепаных вентиляторах слабым местом являются участки выгиба лопастей. При ремонте таких вентиляторов повреждения устраняют путем приваривания лопастей. Очищенную поверхность отремонтированного вентилятора покрывают двумя слоями лака. Перед установкой вентилятора на ротор его подвергают балансировке. Ремонт станин, подшипниковых щитов и подшипников Если в станинах и подшипниковых щитах появляются трещины, их заваривают: отломанные детали приваривают, изношенные посадочные поверхности восстанавливают. Трещины в чугуне заваривают биметаллическими электродами (преимущественно в горячем состоянии) ацетилено-кислородным пламенем, а в холодном состоянии медными или металлическими электродами. Отломанные детали (чаще всего лапы станин и борта подшипниковых щитов) приваривают. Восстанавливают изношенные посадочные поверхности подшипниковых щитов в местах посадки подшипников качения. Подшипниковый щит растачивают на больший диаметр и запрессовывают в него стальную втулку, которую затем растачивают до требуемого размера. Если место посадки подшипника в подшипниковом щите нельзя расточить до  требуемого размера, изношенные посадочные поверхности восстанавливают методом металлизации. требуемого размера, изношенные посадочные поверхности восстанавливают методом металлизации.В случае повреждения резьбы в отверстии станины ее рассверливают, увеличивают диаметр и закручивают в нее резьбовую пробку с внутренней резьбой требуемых диаметра и шага. В электрических машинах применяют подшипники качения и скольжения. В современных машинах используют главным образом шариковые и роликовые подшипники качения, которые просты в эксплуатации и легко заменяются при повреждении. Подшипники скольжения применяют в основном в крупных электрических машинах, а также в случаях, когда требуется снизить уровень шума. При ремонте электрических машин проверяют состояние и степень износа подшипников качения (рис. 11, а, б). Подшипники промывают, а затем закладывают в них консистентную смазку УТВ (универсальную тугоплавкую водостойкую) или ЦИАТИМ-201, которая представляет собой смесь минерального масла и мыла.  Рис. 11. Устройство шарикового (а) и роликового (б) подшипников качения и приспособления для проверки радиальных (в) и аксиальных (г) зазоров: 1, 2 — наружное и внутреннее кольца; 3 — дорожка качения; 4 — сепаратор; 5 — шарик; 6 — ролик; 7,8 — горизонтальная н вертикальная плиты, 9 — резьбовой стержень с гайкой; 10 — планка; 11 — подшипник; 12 — индикатор; 13 — стойка с держателем индикатора; 14 — брусок Радиальный зазор определяют индикатором 12, укрепленным на держателе стойки 13, по результатам трех измерений, которые делают при повороте внешнего кольца подшипника на 120° после первого и второго измерений.  При измерении осевого зазора подшипники кладут на два металлических бруска 14 так, чтобы его внутреннее кольцо свободно провисало (рис. 11, г). Затем, положив на это кольцо стальную планку 10, опускают индикатор 12 до соприкосновения его наконечника с планкой. Осевой зазор определяют по показанию стрелки индикатора, прижимая к брускам внешнее кольцо 1 подшипника и одновременно смещая вверх внутреннее кольцо 2. Зазор в подшипниках качения электрических машин мощностью до 100 кВт не должен превышать 0,5 мм. При измерении осевого зазора подшипники кладут на два металлических бруска 14 так, чтобы его внутреннее кольцо свободно провисало (рис. 11, г). Затем, положив на это кольцо стальную планку 10, опускают индикатор 12 до соприкосновения его наконечника с планкой. Осевой зазор определяют по показанию стрелки индикатора, прижимая к брускам внешнее кольцо 1 подшипника и одновременно смещая вверх внутреннее кольцо 2. Зазор в подшипниках качения электрических машин мощностью до 100 кВт не должен превышать 0,5 мм.При больших радиальных и аксиальных зазорах, а также повреждении отдельных деталей или частей (разрушение сепаратора, шариков или роликов, выкрашивание металла на дорожках качения) подшипники качения заменяют новыми. Ставят новые подшипники и в случаях, если имеются не подлежащие исправлению повреждения, сколы или трещины на кольцах, сепараторах, шариках (роликах); забоина или вогнутость на поверхности дорожек качения; цвета побежалости на поверхности колец, сепараторов, шариков (роликов); царапины или глубокие риски, расположенные поперек пути качения шариков (роликов); стук и не прекращающийся после промывки шум подшипников; забоины или вогнутость на поверхности сепаратора; явные следы шариков (роликов) на дорожках качения и др. При посадке подшипников качения на вал обычно предварительно нагревают его до 80 - 90 °С в масляной ванне. Либо применяется метод индукционного нагревания подшипников качения. Нагрев подшипников индукционным методом происходит примерно в 3 раза быстрее, чем в масляной ванне.  Рис. 12. Насадка подшипников качения: а — на вал; б — на вал и в расточку подшипникового щита; 1 — вал; 2 — подшипник; 3 — отрезок трубы; 4 — заглушка; 5 — металлическая шайба  Нагретый подшипник насаживают на вал электрической машины (рис. 12, а) вручную с помощью надставки, которая состоит из сферической заглушки 4, надетой на отрезок трубы, диаметр которой равен диаметру средней части кольца подшипника 2. Участок вала, на который насаживается подшипник, тщательно зачищают от заусенцев, а потом промывают к вытирают насухо. Насадку подшипника на вал и в расточку подшипникового щита (рис. 12, б) осуществляют с помощью надставки и металлической шайбы 5. Поверхность расточки щита предварительно обрабатывают так же, как место насадки подшипника на вал. Нагретый подшипник насаживают на вал электрической машины (рис. 12, а) вручную с помощью надставки, которая состоит из сферической заглушки 4, надетой на отрезок трубы, диаметр которой равен диаметру средней части кольца подшипника 2. Участок вала, на который насаживается подшипник, тщательно зачищают от заусенцев, а потом промывают к вытирают насухо. Насадку подшипника на вал и в расточку подшипникового щита (рис. 12, б) осуществляют с помощью надставки и металлической шайбы 5. Поверхность расточки щита предварительно обрабатывают так же, как место насадки подшипника на вал.При механизированной насадке подшипников используют универсальный пневмогидравлический пресс, который позволяет повысить производительности труда почти в 4 раза. Подшипники скольжения электрических машин встроены в подшипниковые щиты или закреплены в стойках, которые устанавливаются на общем со станиной машины фундаменте. Выполняют эти подшипники в виде сплошной или составной втулки, которая имеет две половинки (вкладыши) с горизонтальным разъемом. Внутренняя поверхность втулки покрыта слоем антифрикционного сплава баббита. В подшипниках скольжения применяют преимущественно кольцевую систему смазывания. Подшипники скольжения ремонтируют чаще всего из-за износа, отслоения или выкрашивания слоя баббита, выплавления баббита в результате нагрева при сверхдопустимой температуре. Дефекты вкладышей выявляют внешним осмотром и по звуку при простукивании молоточком: если слой баббита хорошо сохранился, звук будет чистым и звонким, а если отслоился — дребезжащим и глухим. Чтобы найти трещины в баббите вкладыша, его опускают на 10 - 15 мин в керосин, затем вытирают насухо и покрывают тонким слоем мела, разведенного в воде. В результате трещины четко вырисовываются на покрытой мелом поверхности. Обнаруженные дефекты ликвидируются путем перезаливки баббита. Ремонт подшипников в этом случае включает: подготовительные работы, заливку, механическую обработку и пригоночные работы.  Предварительно вкладыши очищают от грязи и масла, промывая в 10 %-м растворе каустической соды, и освобождают от баббита путем выплавления. Подогрев осуществляют паяльной лампой или в электрических печах при 380 - 400 °С Вкладыши обезжиривают, опуская их на 1 - 3 мин в 10 %-й раствор каустической соды, нагретой до 70 -80 °С, а затем промывают в горячей воде и вытирают насухо. Предварительно вкладыши очищают от грязи и масла, промывая в 10 %-м растворе каустической соды, и освобождают от баббита путем выплавления. Подогрев осуществляют паяльной лампой или в электрических печах при 380 - 400 °С Вкладыши обезжиривают, опуская их на 1 - 3 мин в 10 %-й раствор каустической соды, нагретой до 70 -80 °С, а затем промывают в горячей воде и вытирают насухо.Обезжиренные вкладыши готовят под заливку баббитом одним из следующих способов: • очистка внутренней поверхности стальными проволочными щетками до металлического блеска; • пескоструйная очистка внутренней поверхности и последующая металлизации; • очистка и облуживание внутренней поверхности. Подготовленные под заливку вкладыши скрепляют хомутиками. Подшипники скольжения электрических машин мощностью до 100 кВт общепромышленного применения заливают баббитом преимущественно марки Б-16 или ВН. При небольших объемах баббит плавят в тиглях, а при больших — в индукционных печах.  Разъемные вкладыши подшипников после заливки разбирают, места соединения очищают, между половинками вкладыша устанавливают регулировочные медные прокладки толщиной 0,8 - 1,2 мм. Обе половинки вместе с прокладками закрепляют хомутом и растачивают подшипник. Затем прорезают смазочные (маслораспределительные) канавки и пришабривают подшипник к валу. Разъемные вкладыши подшипников после заливки разбирают, места соединения очищают, между половинками вкладыша устанавливают регулировочные медные прокладки толщиной 0,8 - 1,2 мм. Обе половинки вместе с прокладками закрепляют хомутом и растачивают подшипник. Затем прорезают смазочные (маслораспределительные) канавки и пришабривают подшипник к валу.С помощью щупа проверяют зазор между шейкой вала и рабочей поверхностью подшипника. В электрических машинах с частотой вращения более 1000 об/мин и подшипниками скольжения с кольцевой смазкой допустимые зазоры между шейкой вала и подшипником должны составлять 0,12 - 0,17 мм при диаметре валов 80 - 120 мм и 0,15 - 0,21мм при диаметре 120 - 160 мм. Таблица 2 |