технологическая картаконтроль неразрушающий ультразвуковой механизированный3102.502.30.00007.10Деталь: цельнокатаное колесоУзел: колесная пара Вагонное ремонтное депо УжурСтр.аница

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 3102.502.30.00007.10

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ УЛЬТРАЗВУКОВОЙ

|

Вагонное ремонтное

депо Ужур

|

Цельнокатанное колесо

При всех видах ремонта

по вариантам метода

DR 2.1;DR2.2; DR 3.1 ; DR 3.3.

|

На листах

|

5

|

страница 1

|

Норма времени

0,24 чел/час

|

Требования к персоналу

|

Дефектосокпист 5-6 разряд

|

Специалист 2-ого уровня УЗК

|

Утвердил:

Главный инженер

Вагонного ремонтного

депо Ужур

А.А Медведев

______________

|

Тип подвижного состава

|

Грузовой вагон

|

Узел

|

Колесная пара

|

Деталь

|

Цельнокатанное колесо

|

Марка стали

|

Колесная сталь марки «2»

|

Колесная сталь марки «Т»

|

Шероховатость

|

Rz ≤ 80мкм

|

Поверхность сканирования

|

Внутренняя грань обода

|

Дата: «05.02. 2018 г.»

|

Освещенность

|

общая, лк:200

Местная, лк:500

|

Средства контроля

|

НД на контроль

|

Дефектоскоп УД 2-102;

Сканирующее устройство-УСК5;

ОСО №1-11104 из комплекта ОСО -32.008.09 ,

мера СО 3Р

НО УЗ 32.11.007-11

|

ПР НК В2.,

ТИ НК В21-1

РД ВНИИЖТ 27.05.01-17г.

|

Параметры контроля

|

Критерии браковки

|

Обозначение ИОТ

|

α, град.

|

f. МГц

|

границы зоны контроля .мм

|

Признаком недопустимого дефекта по результатам УЗК является обнаружение в зоне контроля эхо-сигнала с амплитудой равной или превышающей браковочный уровень.

РД ВНИИЖТ 27.05.01-17г. приложение «Б»

|

ИОТ-ВЧД-4-004-17

ИОТ-ВЧД-4-016-17

ИОТ-ВЧД-4-069-17

ИОТ-ВЧД-4-019-17

|

0˚

40˚

50˚

|

2,5

|

DR2.1

15-125

DR2.2

15-125

DR3.1

15-135

DR3.3

15-55

|

Вспомогательные средства:

|

Характеристика детали

|

Стенд для закрепления и вращения оси КП;

Устройства для осмотра и измерения: лупа не менее 4х; переносной светильник 36В; линейка (рулетка)

Средства маркировки: маркер (мел), краска.

Средства очистки: обтирочный материал, щетки волосяные, металличиские, скребок.

Контактная жидкость: индустриальное масло ИА 20/40.

|

Цельно катанные колеса по ГОСТ 10791-2011

|

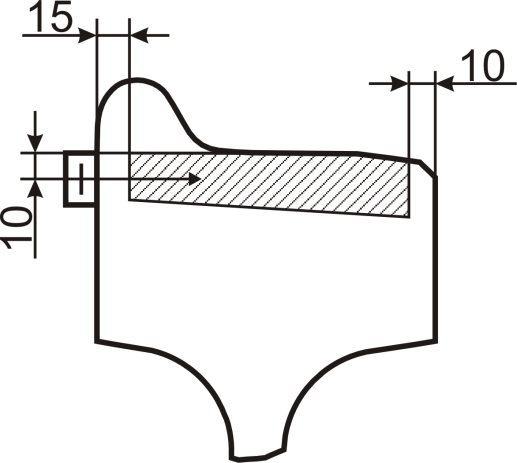

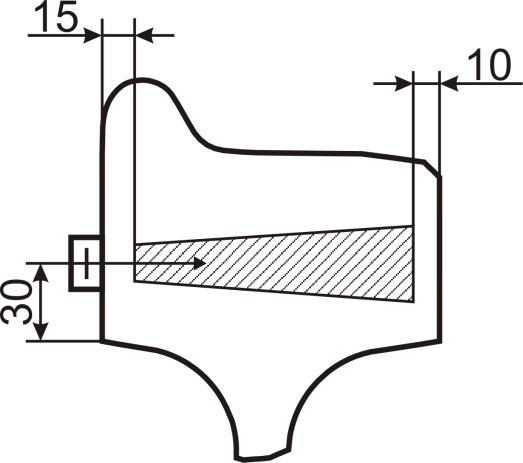

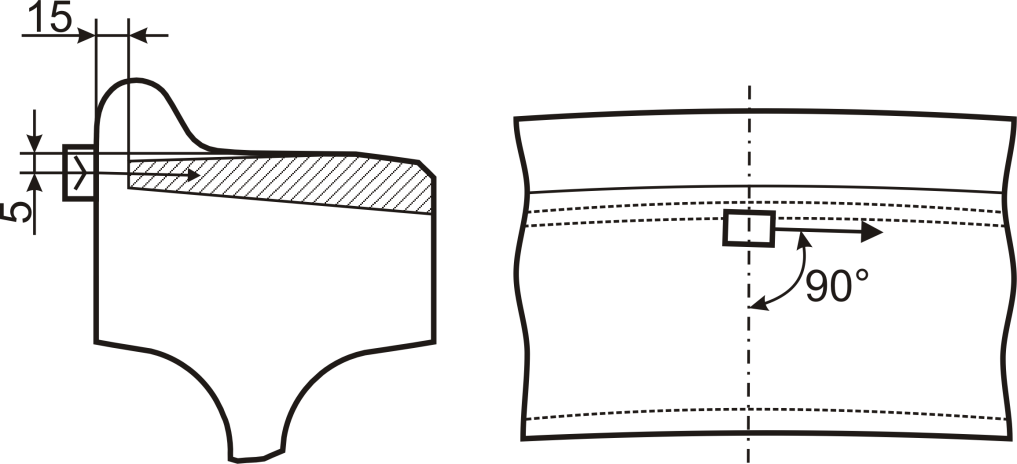

ЗОНЫ КОНТРОЛЯ

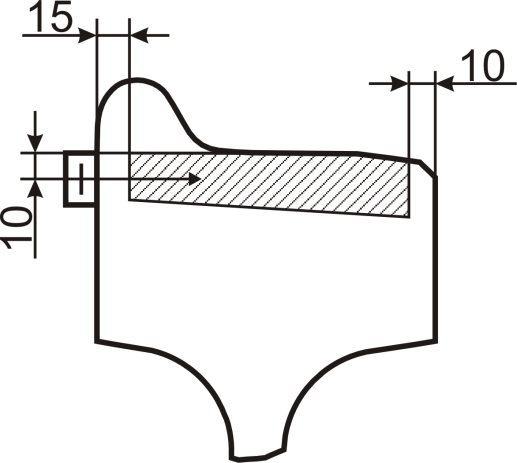

Зона поиска 15…125 мм

10

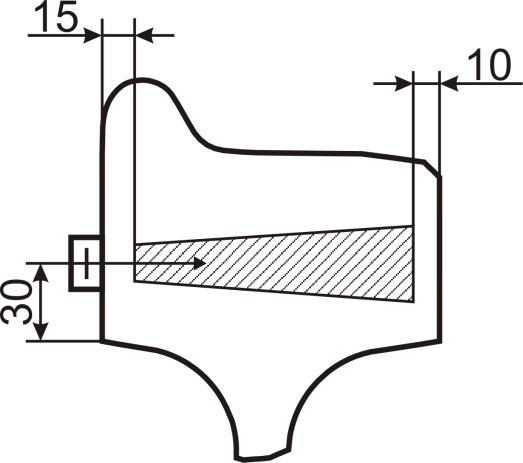

Зона поиска 15…125 мм

30

DR2.1 α 0° DR2.2 α 0°

Обод( основное сечение)

Зона поиска 15…135 мм

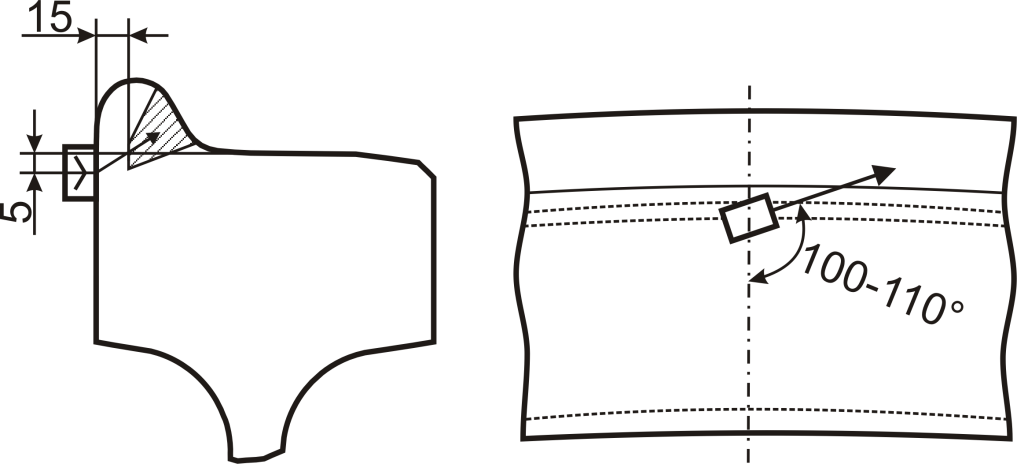

5

DR 3.1 α 40°

Зона временной селекции

15…55 мм

5

DR3.3 α 50°

| 1.Подготовительные операции:

Подготовительные операции к проведению неразрушающего контроля проводятся в начале каждой смены. Включает в себя следующие операции:

● Осмотр позиции контроля.

● Подготовка дефектоскопа и проверка основных параметров УЗК.

Подготовка детали к проведению неразрушающего контроля в обязанности дефектоскописта не входит.

На позицию контроля деталь подается работниками колесного цеха, прошедшая очистку и без видимых повреждений, выявляемых при входном контроля бригадиром колесного цеха.При наличии электросварочных ожогов, забоин глубиной более 5мм, трещин видимых не вооруженным глазом и других повреждений неразрушающий контроль не проводиться.

1.1. Произвести внешний осмотр позиции контроля :

- Освещенность позиции контроля.

- Работоспособность механизма вращения колесной пары, толкателя.

1.2. Произвести внешний осмотр корпуса дефектоскопа, соединительных кабелей и разъёмов, ПЭП на наличие механических повреждений. Запрещается использовать оборудование при наличии видимых повреждений, влияющих на работоспособность оборудования и безопасность его эксплуатации.

1.2.1. Включить дефектоскоп, на экране отобразиться основное меню прибора. Проверить состояние аккумуляторной батареи. При разряде батареи подключить к дефектоскопу сетевой источник питания , предварительно отключив дефектоскоп.

1.2.2. Ввести шифр дефектоскописта, выполняющего контроль.

1.2.3. Проверить соответствие текущего времени и даты. При несоответствии провести корректировку.

1.3. Проверить основные параметры УЗК колес по вариантам метода DR2.1. DR2.2. DR3.1. DR3.3

1.3.1. Подключить сканирующее устройство УСК-5Т кабелем сканера к разъёму «Skanner» на верхней боковой панели и раздельно – совмещенными кабелями «Lemо 0» к разъёмам на передней панели дефектоскопа.( вход+ выход».

Примечание: При подключении сканирующего устройства раздельно-совмещенным кабелем 2 Lemo 0- 2 Lemo0 ( или двумя кабелями Lemo0 - Lemo0 ) разъём ( ¬ на крышке мултиплексора УСО-1Т соединяются с разъёмом ¬) на передней панели дефектоскопа, а разъём ¬) – с разъёмом (¬ .

1.3.2. Вызвать уже существующую настройку дефектоскопа ( в соответствии с НК № ___)

1.3.3. В основном меню выбрать подменю «ПАРАМЕТРЫ».

1.3.4. Проверить значения параметров в соответствии с таблицами .№1; №2; №3;№4для вариантов метода DR2.1. DR2.2. DR3.1. DR3.3

Таблица №1 ПАРАМЕТРЫ ПО ВАРИАНТУ МЕТОДА DR2.1

Параметр

|

Значение

|

Параметр

|

Значение

|

ЧАСТОТА

|

2,5мгЦ

|

ВС1: МЕТОД

|

ЭХО

|

ВЛК:ПЭП

|

СОВМЕЩ/РС

|

ВС1: МЕТОД

|

НЕТ

|

АМПЛ.ЗОНД

|

ВЫС/НИЗ

|

АРУ:НАЧ

|

0,0 Y

|

УГОЛ ВВОДА

|

0˚

|

АРУ:КОН

|

0,0Y

|

СКОРОСТЬ

|

5900м/с

|

ВКЛ. АРУ

|

-

|

ТОЛЩИНА

|

0000,0мм

|

РЕЖИМ ВРЧ

|

РУЧН.ВРЧ

|

ДОП.УСИЛ

|

+6

|

ВРЧ:НАЧ

|

15

|

ОТСЕЧКА

|

5%

|

ВРЧ:КОН

|

125

|

РАЗВЕРТКА

|

120%

|

ДО ВРЧ

|

00

|

ВС:НАЧ

|

15

|

ПОСЛЕ

|

00

|

ВС:КОН

|

125

|

ПЭП

|

№ ПЭП

|

Таблица №2 ПАРАМЕТРЫ ПО ВАРИАНТУ МЕТОДА DR2.2

Параметр

|

Значение

|

Параметр

|

Значение

|

ЧАСТОТА

|

2,5мгЦ

|

ВС1: МЕТОД

|

ЭХО

|

ВЛК:ПЭП

|

СОВМЕЩ/РС

|

ВС1: МЕТОД

|

НЕТ

|

АМПЛ.ЗОНД

|

ВЫС/НИЗ

|

АРУ:НАЧ

|

0,0 Y

|

УГОЛ ВВОДА

|

0˚

|

АРУ:КОН

|

0,0Y

|

СКОРОСТЬ

|

5900м/с

|

ВКЛ. АРУ

|

-

|

ТОЛЩИНА

|

0000,0мм

|

РЕЖИМ ВРЧ

|

РУЧН.ВРЧ

|

ДОП.УСИЛ

|

+6

|

ВРЧ:НАЧ

|

15

|

ОТСЕЧКА

|

5%

|

ВРЧ:КОН

|

125

|

РАЗВЕРТКА

|

120%

|

ДО ВРЧ

|

00

|

ВС:НАЧ

|

15

|

ПОСЛЕ

|

00

|

ВС:КОН

|

125

|

ПЭП

|

№ ПЭП

|

Таблица №3 ПАРАМЕТРЫ ПО ВАРИАНТУ МЕТОДА DR3.1

Параметр

|

Значение

|

Параметр

|

Значение

|

ЧАСТОТА

|

2,5мгЦ

|

ВС1: МЕТОД

|

ЭХО

|

ВЛК:ПЭП

|

СОВМЕЩ/РС

|

ВС1: МЕТОД

|

НЕТ

|

АМПЛ.ЗОНД

|

ВЫСОКАЯ

|

АРУ:НАЧ

|

0,0 Y

|

УГОЛ ВВОДА

|

40˚

|

АРУ:КОН

|

0,0Y

|

СКОРОСТЬ

|

3260м/с

|

ВКЛ. АРУ

|

-

|

ТОЛЩИНА

|

0000,0мм

|

РЕЖИМ ВРЧ

|

ОТКЛ

|

ДОП.УСИЛ

|

+6

|

ВРЧ:НАЧ

|

15

|

ОТСЕЧКА

|

5%

|

ВРЧ:КОН

|

135

|

РАЗВЕРТКА

|

120%

|

ДО ВРЧ

|

00

|

ТРЕБУЕМАЯ ЧУВСТВ.

|

-12

|

ПОСЛЕ

|

00

|

|

|

ПЭП

|

№ ПЭП

|

Таблица №4 ПАРАМЕТРЫ ПО ВАРИАНТУ МЕТОДА DR3.3

Параметр

|

Значение

|

Параметр

|

Значение

|

ЧАСТОТА

|

2,5мгЦ

|

ВС1: МЕТОД

|

ЭХО

|

ВЛК:ПЭП

|

СОВМЕЩ/РС

|

ВС1: МЕТОД

|

НЕТ

|

АМПЛ.ЗОНД

|

ВЫС/НИЗ

|

АРУ:НАЧ

|

0,0 Y

|

УГОЛ ВВОДА

|

0˚

|

АРУ:КОН

|

0,0Y

|

СКОРОСТЬ

|

3260м/с

|

ВКЛ. АРУ

|

-

|

ТОЛЩИНА

|

0000,0мм

|

РЕЖИМ ВРЧ

|

ОТКЛ

|

ДОП.УСИЛ

|

+6

|

ВРЧ:НАЧ

|

15

|

ОТСЕЧКА

|

5%

|

ВРЧ:КОН

|

55

|

РАЗВЕРТКА

|

120%

|

ДО ВРЧ

|

-

|

ТРЕБУЕМАЯ ЧУВСТВ

|

-18дБ

|

ПОСЛЕ

|

-

|

|

|

ПЭП

|

№ ПЭП

|

1.3.5. Проверить браковочный уровень и глубиномер УЗК по вариантам метода DR2.1. DR2.2. DR3.1. DR3.3 с помощью НО УЗК колес, для чего:

• Вызвать настройку для вариантов метода DR2.1. DR2.2

• Переключить тумблер на УК5,2.1 в позицию 1

• убедиться что номер ПЭП соответствует используемому по варианту метода DR2.1, DR2.2 в противном случае откорректировать настройку в соответствии настроечной картой №___

• нанести контактную жидкость на поверхность сканирования НО.

• в соответствии со схемой, отображенной на экране дефектоскопа, установить преобразователи П112-2,5-0° в составе УСК-5.2.1 на внутреннюю поверхность обода НО (рисунок №1; №2).

• перемещая УСК-5.2.1 по поверхности сканирования НО, найти положение , при котором амплитуда эхо- сигнала от ЦБО Ø 5мм на глубине 70мм ( сечение Г-Г) максимальна;

Сечение Г-Г Сечение Г-Г

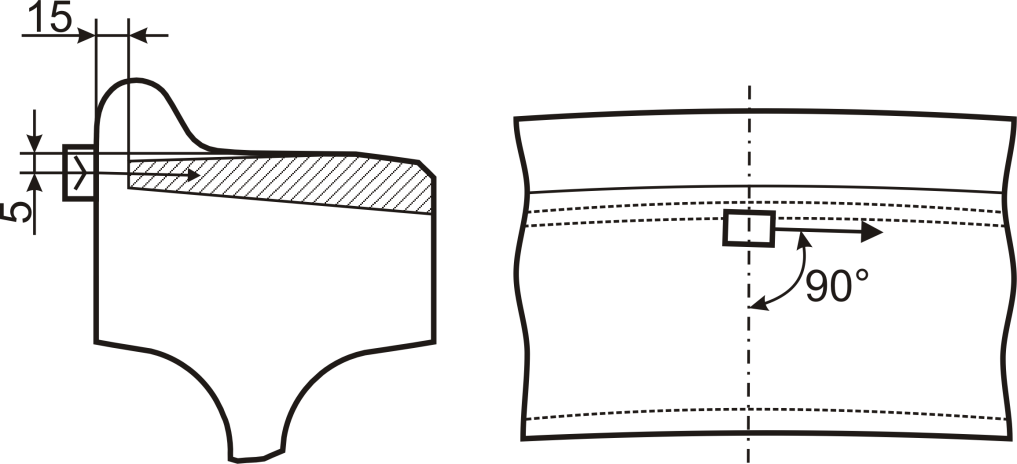

Рисунок №1 Схема установки ПЭП на НО УЗК колес при проверки основных параметров по варианту метода DR2.1

Сечение Г-Г Сечение Г-Г

Рисунок №2 Схема установки ПЭП на НО УЗК колес при проверки основных параметров по варианту метода DR2.2

ПРИМЕЧАНИЕ –

В положении максимальной амплитуды эхо- сигнала от ЦБО должен отличаться от порогового уровня зоны ВС(середины ВШ экрана) не более чем на 2дБ( значение параметра ΔА должно находиться в пределах от минус 2 до 2дБ).

ВС(строба) начало-65мм, ширина -10мм. Если в положении максимальной амплитуды эхо- сигнала от БЦО значение параметра Y, соответствующее значению глубины расположения ЦБО относительно поверхности сканирования, не будет составлять от 65 до 70 мм , то эхо –сигнал окажется за пределами зоны ВС.( для вариантов метода DR2.1 ; DR2.2 )

• Вызвать настройку для вариантов метода DR3.1.

• Переключить тумблер на УК5,2.1 в позицию 2

• убедиться что номер ПЭП установленный в настройке , соответствует номеру , используемого для УЗК колес по варианту метода DR3.1. В противном случае выполнить корректировку в соответствии с настроечной картой №____;

• установить ПЭП в составе УСК-5.2.1 в соответствии со схемой приведенной на рисунке 3;

• перемещая УСК-5.2.1 по поверхности НО, найти положение , при котором амплитуда эхо- сигнала от пропила глубиной 3 мм (сечение Е-Е) максимальна.

Сечение Е-Е Сечение Е-Е

Рисунок №3 Схема установки ПЭП на НО УЗК колес при проверки основных параметров по варианту метода DR3.1

ПРИМЕЧАНИЕ –

В положении максимальной амплитуды эхо- сигнала от пропила 3 мм должен отличаться от порогового уровня зоны ВС(середины ВШ экрана) не более чем на 2дБ( значение параметра ΔА должно находиться в пределах от минус 2 до 2дБ).

Для проверки глубиномера установлены следующие значения параметров зоны ВС(строба) начало-125 мм, ширина -10мм. Если в положении максимальной амплитуды эхо- сигнала от пропила значение параметра Y, соответствующее значению глубины расположения пропила относительно поверхности сканирования, не будет составлять от 125 до 135 мм , то эхо –сигнал окажется за пределами зоны ВС.

• Вызвать настройку для вариантов метода DR3.3.

• Переключить тумблер на УК5,2.1 в позицию 3

• убедиться что номер ПЭП установленный в настройке , соответствует номеру , используемого для УЗК колес по варианту метода DR3.3. В противном случае выполнить корректировку в соответствии с настроечной картой №____;

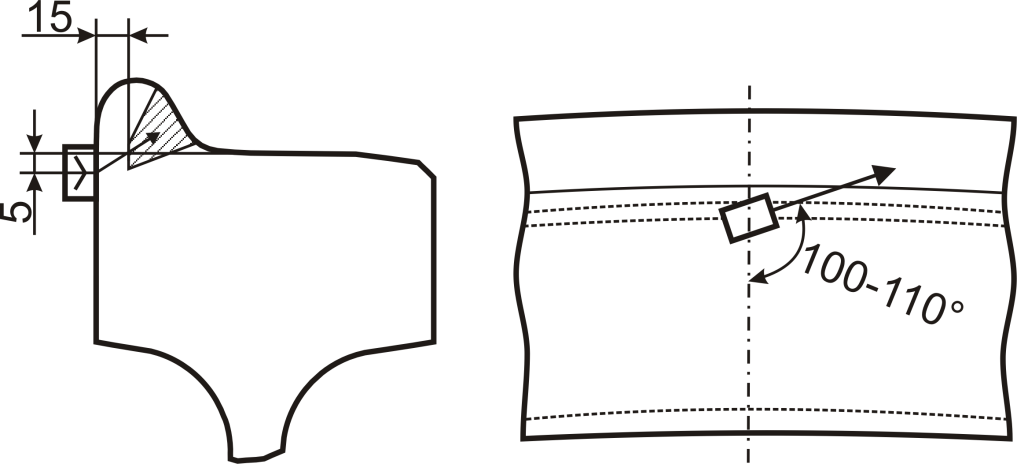

• установить ПЭП в составе УСК-5.2.1. в соответствии со схемой приведенной на рисунке 4;

• перемещая УСК-5.2.1 по поверхности НО, найти положение , при котором амплитуда эхо- сигнала от засверловки Ø3мм глубиной 2 мм (сечение И-И ) максимальна.

Сечение И-И Сечение И-И

Рисунок №4 Схема установки ПЭП на НО УЗК колес при проверки основных параметров по варианту метода DR3.3

ПРИМЕЧАНИЕ –

В положении максимальной амплитуды эхо- сигнала от ЦБО должен отличаться от порогового уровня зоны ВС(середины ВШ экрана) не более чем на 2дБ( значение параметра ΔА должно находиться в пределах от минус 2 до 2дБ).

Для проверки глубиномера установлены следующие значения параметров зоны ВС(строба) начало-25 мм, ширина -15 мм. Если в положении максимальной амплитуды эхо- сигнала от засверловки значение параметра Y, соответствующее значению глубины расположения засверловки относительно поверхности сканирования, не будет составлять от 25 до 40 мм , то эхо –сигнал окажется за пределами зоны ВС.

• если значения параметров Y и Δ А не соответствуют требуемым нормам, выполнить корректировку настройки согласно настроечным картам.

• если проверка браковочного уровня и глубиномера прошла успешно , перейти к проведениюконтроля.

1.4. Произвести внешний осмотр контролируемой детали на наличие видимых глазом повреждений , при которых проводить ультразвуковой контроль запрещается ( электроожоги, механические повреждения, трещины и др. дефекты).

ПРИМЕЧАНИЕ – обеспечение контролепригодности колес не входит в обязанности дефектоскописта.

2. Проведения контроля.

2.1. Установить колесную пару на механизм вращении слесарем колесного цеха.

2.2. Провести визуально-оптический контроль на наличие видимых недопустимых дефектов при наличии таковых цельнокатанное колесо не подлежит ультразвуковому контролю .

2.3. На дефектоскопе вызвать настройку для DR2.1(контроль обода колес )и установить уровень фиксации прибавив к браковочному 6 Дб

2.3.1 Выполнить сканирование по внутренней боковой поверхности обода колеса.

а) Отметить точку начала сканирования (нулевую точку) на ободе колеса мелом или маркером.

б) Нанести контактную жидкость на сектор внутренней боковой поверхности обода в районе нулевой точки и на сектор, примерно равный 1/4-1/3 длины окружности колеса, начиная от нулевой точки.

2.3.2. Установить ПЭП 111-2,5-0 на смазанную контактной жидкостью внутреннею поверхность обода согласно эскизу.

120

Зона поиска

10

2.3.3. Провести сканирование по всей боковой поверхности посекторно, следя за показаниями дефектоскопа.

2.4. переместить ПЭП в составе УСК5.2.1 ниже на 30мм для контроля по варианту метода DR2.2(контроль обода колеса с повышенной твердостью )и установить уровень фиксации прибавив к браковочному 6 Дб

2.4.1 Выполнить сканирование по внутренней боковой поверхности обода колеса.

а) Отметить точку начала сканирования (нулевую точку) на ободе колеса мелом или маркером.

б) Нанести контактную жидкость на сектор внутренней боковой поверхности обода в районе нулевой точки и на сектор, примерно равный 1/4-1/3 длины окружности колеса, начиная от нулевой точки.

2.4.2. Установить ПЭП 111-2,5-0 на смазанную контактной жидкостью внутреннею поверхность обода согласно эскизу.

120

Зона поиска 15…125 мм

30

2.4.4. Провести сканирование по всей боковой поверхности посекторно, следя за показаниями дефектоскопа.

2.5.На дефектоскопе вызвать настройку для DR3.1(контроль обода колеса )и установить уровень фиксации прибавив к браковочному 6 Дб

2.5.1 Выполнить сканирование по внутренней боковой поверхности обода колеса.

а) Отметить точку начала сканирования (нулевую точку) на ободе колеса мелом или маркером.

б) Нанести контактную жидкость на сектор внутренней боковой поверхности обода в районе нулевой точки и на сектор, примерно равный 1/4-1/3 длины окружности колеса, начиная от нулевой точки.

2.5.2 Установить УСК5.2.1 на смазанную контактной жидкостью внутреннею поверхность обода согласно эскизу и переключателем установить положение , соответствующее подключенному ПЭП 40.

120

Зона поиска

5

2.5.3 Провести сканирование по всей боковой поверхности посекторно, следя за показаниями дефектоскопа.

2.5.4. Контроль в зоне клейм провести уменьшив чувствительность на 16дБ и просканировать.

2.6. На дефектоскопе вызвать настройку для DR3.3(контроль гребня колес )и установить уровень фиксации прибавив к браковочному 6 Дб

2.6.1 Выполнить сканирование по внутренней боковой поверхности обода колеса.

а) Отметить точку начала сканирования (нулевую точку) на ободе колеса мелом или маркером.

б) Нанести контактную жидкость на сектор внутренней боковой поверхности обода в районе нулевой точки и на сектор, примерно равный 1/4-1/3 длины окружности колеса, начиная от нулевой точки.

2.6.2. Установить УСК5.2.1 на смазанную контактной жидкостью внутреннею поверхность обода согласно эскизу и переключателем установить положение , соответствующее подключенному ПЭП 50.

Зона поиска

5

100-110

R

120

2.6.3 Провести сканирование по всей боковой поверхности посекторно, следя за показаниями дефектоскопа

ПРИМЕЧАНИЯ

1) При сканировании необходимо следить за наличием контактной жидкости на поверхности сканирования и плотным прилеганием ПЭП к поверхности колеса в процессе его перемещения.

2) Допускается проводить сканирование колеса по всей длине окружности при вращении КП вместо посекторного сканирования, если используется контактная жидкость с повышенной вязкостью (например, индустриальное масло марки И-50А по ГОСТ 20799). Скорость вращения КП должна быть не более 6-ти оборотов в минуту.

2.7. В случае появления амплитуды эхо- сигнала о предполагаемого дефекта:

а) Отметить положения ПЭП, в которых амплитуда эхо-сигналов в зоне контроля превышает уровень фиксации, мелом или маркером.

б) Оценить амплитуду эхо-сигнала от дефекта в случае обнаружения в зоне контроля эхо-сигналов, превышающих уровень фиксации, для чего:

- установить браковочный уровень, уменьшив значение усиления дефектоскопа на 6 дБ;

- найти положение ПЭП, соответствующее максимальной амплитуде эхо-сигнала от дефекта;

- считать с экрана дефектоскопа значение коэффициента выявляемости (превышение амплитудой эхо-сигнала от дефекта браковочного уровня).

2.8.Записать протокол контроля колеса в соответствии с ЭД дефектоскопа.

2.9 Перейти к противоположной стороне колеса и выполнить операции по п.п.2.1.1-п.2.6.3.

2.10. Записать результат контроля в память дефектоскопа и в журнал установленной формы.

3 . Оценка качества и оформление результатов.

3.1 При появлении в зоне контроля эхо-сигнала необходимо убедиться в том, что этот сигнал не является отражением клейм.

3.2 Найти максимальную амплитуду сигнала, на приборе установить «браковочный» уровень чувствительности соответствующий данному этапу контроля, оценить амплитуду эхо-сигнала в зоне контроля.

3.3.Признаком обнаружения в цельнокатаном колесе недопустимых дефектов по результатам УЗК является обнаружение при УЗК по вариантам метода DR2.1, DR2.2 , DR3.1 , DR3.3. эхо-сигналов, амплитуда которых равна или превышает браковочный уровень.

3.4 Результаты УЗК деталей регистрируют в рабочем журнале до конца смены.

3.5.Электронные протоколы контроля деталей записывают в память дефектоскопа в соответствии с ЭД дефектоскопа. Электронные протоколы контроля деталей передать на персональный компьютер , при необходимости распечатать и хранить в базе данных не менее5 лет.

|

Разработал

|

Специалист 2-ого уровня по УЗК сертификат № 08.04-0917

ВМ НК _______________ И.П.Беляева.

|

09.01.2018года

| |

Скачать 0.83 Mb.

Скачать 0.83 Mb.

Сечение Г-Г

Сечение Г-Г Сечение Г-Г

Сечение Г-Г Сечение Е-Е

Сечение Е-Е Сечение И-И

Сечение И-И