ТЕХНОЛОГИЧЕСКАЯ КАРТА

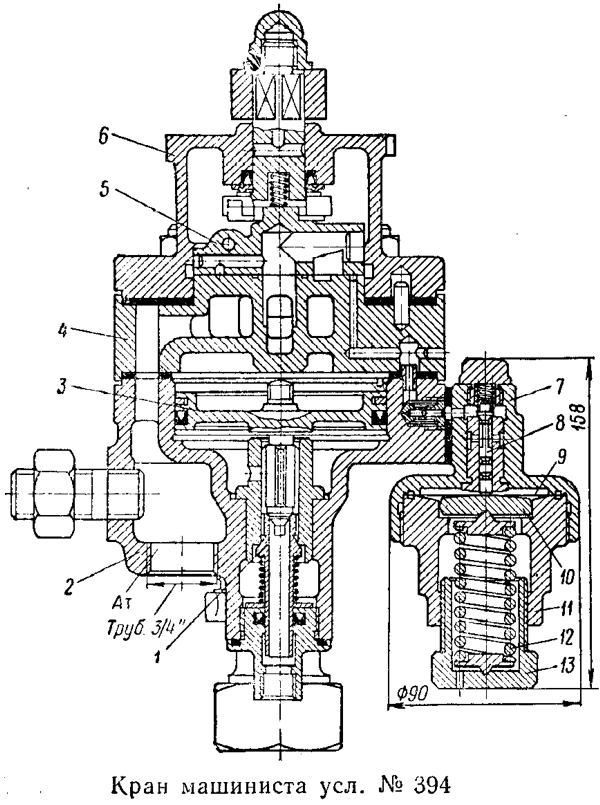

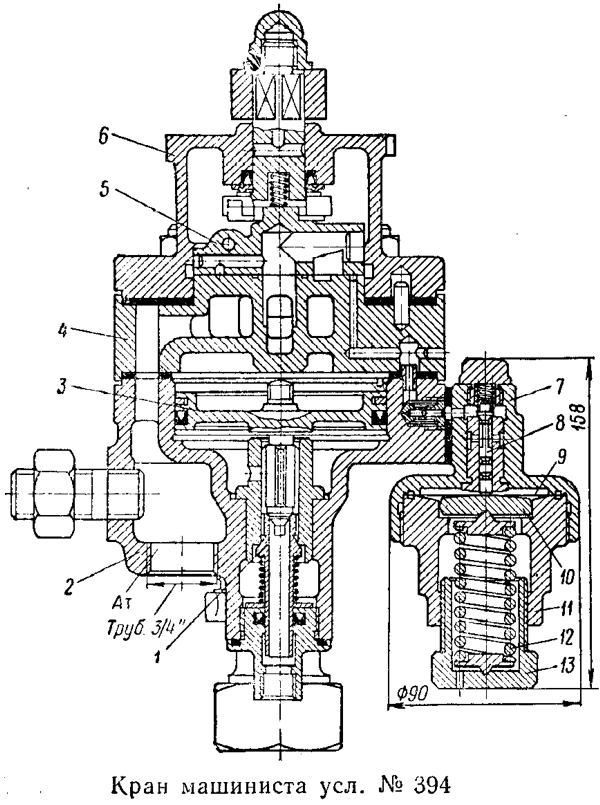

Кран машиниста усл.394

1- клапан выпускной ;

2- нижняя часть;

3- уравнительный поршень ;

4- промежуточная часть;

5- золотник ;

6- крышка ;

7- верхняя часть;

8- питательный клапан;

9- диафрагма ;

10- шайба;

11-корпус нижней части;

12- пружина;

13- регулирующий стакан.

№

п/п

|

Содержание работ

по элементам

|

Инструмент и

приспособления

|

Контролируемые

параметры

|

Техника

безопасности

|

1

|

2

|

3

|

4

|

5

|

1

|

При обмере, определение состояния деталей и объема работ при ремонте кранов машиниста руководствоваться нормами, размерами и допусками, приведенными в таблице норм допусков деталей кранов машиниста №394 и 395.

|

При производстве работ использовать слесарный инструмент.

|

|

Пользоваться исправным инструментом

|

2

|

Проверить надежность запрессовки втулок и ниппелей, измерить выработку или овальность поверхности под уравнительный поршень, осмотреть состояние конической уплотнительной поверхности втулки нижнего клапана, надежность крепления шпилек, а также состояние их резьбы.

|

Нутромер

ГОСТ 166-89

Пресс гидравлический. Зенковка

И246.45.00

|

Втулка уравнительного поршня заменяется в случаях:

- Выработки или овальности втулок и ниппелей по внутреннему диаметру не более 0,4 мм ;

- Ослабление втулок в корпусе крана не допускается.

Выработку или овальность отверстия под уравнительный поршень более 0,4 мм устранить путем расточки корпуса и постановки втулки.

Новую втулку приточить с натягом 0,15-0,25 мм и запрессовать.

Запрессованную втулку испытать воздухом давлением 6,0кгс/см2 в течении 30 с. Пропуск воздуха не допускается.

|

Мерительный инструмент должен быть поверен.

Для прессовки должен быть допуск на работу на прессе.

|

3

|

После запрессовки профрезировать паз в верхнем торце втулки

|

|

|

|

4

|

Окончательную обработку втулки по внутреннему диаметру производить после запрессовки ее в корпус, а затем произвести совместную притирку кольца уравнительного поршня и втулки по месту.

|

Паста ГОИ

ГОСТ 9433-60

|

Незначительные риски на рабочей поверхности втулки или кольца выводить путем совместной притирки кольца и втулки до полного удаления рисок.

|

Пользоваться исправным слесарным инструментом

|

5

|

При необходимости заменить

|

Микрометр

0-125

|

Натяг ее под запрессовку должен быть

|

Пользоваться

|

№

п/п

|

Содержание работ

по элементам

|

Инструмент и

приспособления

|

Контролируемые

параметры

|

Техника

безопасности

|

1

|

2

|

3

|

4

|

5

|

6

|

Окончательную обточку втулки производить после запрессовки.

Уплотняющую фаску 0,5х45° обработать зенковкой после окончательной расточки новой втулки

|

Набор зенковок

с И246.22.00

по И246.30.00

|

Забоины и риски на уплотняющей конической поверхности втулки исправить конической зенковкой.

Фаска восстанавливается до альбомного размера при износе более 1,5мм.

|

Пользоваться исправным слесарным инструментом

|

7

|

Шпильки, имеющие сорванную или изношенную резьбу, заменить новыми.

Ослабшие шпильки закрепить.

|

Плоскогубцы

РБО 122-92

Набор ключей

ГОСТ 2841-80

|

Увеличение резьбы под шпильки и штуцер допускается не более 2 мм, а резьбы под цоколь не более 3 мм.

|

Пользоваться исправным слесарным инструментом

|

8

|

Осмотреть клапаны и при наличии износа, забоин и рисок произвести проверку их специальной зенковкой, а выпускную уплотняющую поверхность - конической зенковкой.

|

Набор зенковок

с И246.22.00

по И246.30.00

|

|

Пользоваться исправным слесарным инструментом

|

8.1

|

Произвести совместную притирку уплотняющих поверхностей втулки и нижнего клапана, а также уравнительного поршня

|

Паста ГОИ

ГОСТ 9433-60

|

Нижний впускной клапан заменяется при зазоре между втулкой и хвостовиком клапана более 0,2 мм.

|

|

8.2

|

Осмотреть состояние конической уплотнительной поверхности уравнительного поршня и при наличии износов, забоин и рисок проверить зенковкой, затем притереть по месту.

|

Паста ГОИ

ГОСТ 9433-60

|

Пропуск воздуха клапаном устраняется путем совместной притирки нижнего клапана после установки его на место и хвостовика уравнительного поршня.

При наличии износа , повреждения или просроченного срока службы резиновых уплотнений , а также истечению срока эксплуатации клапанов кранов машиниста 394М и 395М необходимо заменить. Запрещается подрезать атмосферный клапан , расположенный в хвостовике уравнительного поршня.

Седла клапанов при их повреждении необходимо заменить.

|

|

№

п/п

|

Содержание работ

по элементам

|

Инструмент и

приспособления

|

Контролируемые

параметры

|

Техника

безопасности

|

1

|

2

|

3

|

4

|

5

|

9

|

Уплотнительное кольцо уравнительного поршня осмотреть.

Новое кольцо пригнать в ручей уравнительного поршня и притереть по втулке или поверхности полости под уравнительный поршень.

Перед притиркой втулка или поверхность полости под уравнительный поршень должна быть выверена чугунным кольцом.

Притирку кольца производить со снятой с поршня манжетой.

|

Паста ГОИ

ГОСТ 9433-60

щуп плоский

ГОСТ 882-64

|

Уплотнительное кольцо уравнительного поршня заменяется, если зазор в замке будет более 1 мм, а также в случае потери упругости, при наличии пропуска, рисок или излома.

Зазор в замке нового кольца должен быть 0,1-0,6 мм.

|

Пользоваться исправным слесарным инструментом

|

9.1

|

После притирки нового кольца уравнительный поршень с помощью специального приспособления проверить на плотность, а затем проверить чувствительность его к перемещению:

|

Приспособление для проверки плотности уравнительного поршня

И246.12.00

|

-*- Плотность металлического кольца поршня считать достаточной в том случае, если время падения давления в резервуаре объемом 8 л с 5,0 до 1. 3,0 кгс/см2 будет не менее 60 с;

-*- Плотность уравнительного поршня (с кольцом и резиновой манжетой) считать достаточной в том случае, если при испытании давлением 5,0кгс/см2 мыльный пузырь удерживается на магистральном отростке не менее 5 с;

-*- Уравнительный поршень в сборе с металлическим кольцом и манжетой должен перемещаться в смазанной втулке под усилием не свыше 4 кгс., а для нового узла в сборе ( корпус, втулка, поршень, кольцо и манжета ) собранного на заводе – изготовителе , усилие должно быть не более 8-11 кгс.

|

Пользоваться исправным приспособлением

|

10

|

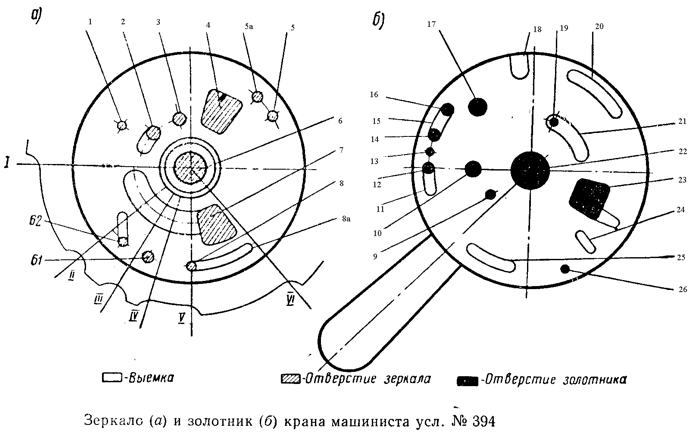

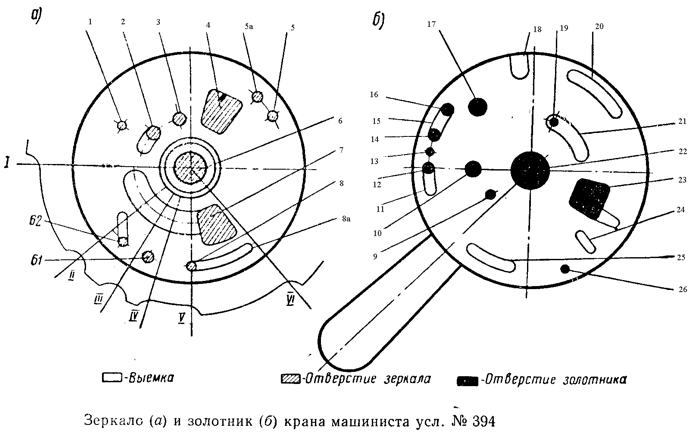

При необходимости замены золотника следует подбирать его конструкцию в соответствии с типом его зеркала.

В противном случае заменять их комплексно, т. е. золотник с его зеркалом.

|

Лекальная линейка ГОСТ 427-75

Паста ГОИ

ГОСТ 9433-60

приспособление для притирки золотников.

|

Золотник и его зеркало заменяются:

- при износе рабочей поверхности свыше 2 мм, что определяется измерением цилиндрической части, высота которой должна быть не менее 10 мм у золотника и не менее 12 мм у зеркала золотника;

- при наличии раковин или изломов;

- при износе направляющей части до диаметра менее 80,0 мм.

Незначительные неровности, выработки или риски на рабочих поверхностях золотника и зеркала устранять совместной притиркой их с применением микропорошоков, а окончательную доводку вести пастами ГОИ. Глубокие задиры, выработку или риски на рабочих поверхностях золотника и его зеркала устранить шлифовкой с последующей совместной их притиркой

|

При притирке на приспособлении, проверить надежность крепления деталей.

|

10.1

|

Рабочие поверхности золотника и зеркала проверить на станке или шлифовальном круге.

|

Штангенциркуль

с глубиномером

0-125мм

ГОСТ 166-63

Калибры резьбовые

ГОСТ 2016-89

лекальная линейка

ГОСТ 427-75

|

При этом необходимо следить, чтобы глубина выемок была не менее 2,5 мм.

При меньшей глубине выемки восстановить ее фрезеровкой до альбомного размера.

В случае разработки калиброванных отверстий заглушки высверлить или выпрессовать, а затем запрессовать новые с номинальными размерами калиброванных отверстий и натягом 0,1— 0,2 мм.

Размер калиброванных отверстий считать предельным в том случае, если при испытании крана на стенде не выдерживается минимально допустимое время зарядки уравнительного и дополнительного резервуаров или время ликвидации сверхзарядки.

Размер глубины сверления заглушки должен быть уменьшен на величину износа рабочей поверхности золотника (измерять по высоте цилиндрической части золотника).

После сверления отверстие проверяются калибром.

( на рис. «Зеркало и золотник крана машиниста № 394» 1-26 – каналы и отверстия )

|

Пользоваться исправным слесарным инструментом

|

|

Скачать 352.92 Kb.

Скачать 352.92 Kb.