1 часть. Технологическая линия производства

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

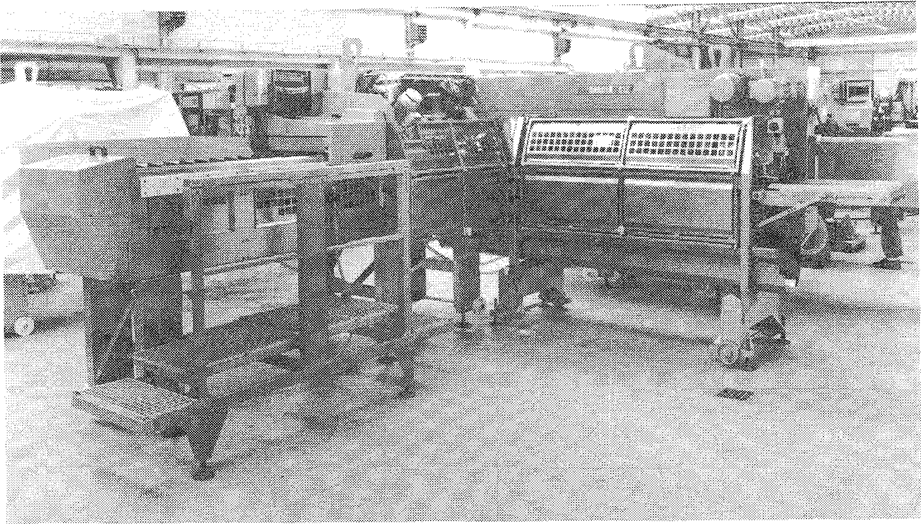

ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА Машино-аппаратурная схема линии Линия производства мороженного филе минтая на судах типа БМРТ. Выловленная рыба с палубы через люки поступает в бункер. Из бункера -рыба подаётся по транспортёру на филетировочную машину БААДЕР 212. Филетировочная машина БААДЕР 212 объединяет в себе секции потрошения, головорубочную секцию, секцию выемки икры и филетирования. После обезглавливания и потрошения, рыба филетируется по всей длине без предварительного отрезания хвоста. Полученные два филейчика, прошедшие промывку передаются на шкуросъёмную машину БААДЕР 52. На шкуросьемную машину БААДЕР 52 филе минтая подается шкурой вниз и, как правило, хвостом вперед укладывается на питающий транспортер. Через шкурозахватный ролик филе подается к ножу. Когда шкура захватывается и транспортируется между шкурозахватывающим валиком и ножом, нож отрезает филе от шкуры. Обесшкуренное филе по отводящему транспортеру транспортируется из машины, передается на процесс инспектирования и обдувку филе (для устранения влаги). На столе укладки происходит процесс взвешивания в пластиковой прямоугольной таре, норма веса должна быть 7 кг. После чего филе минтая укладывают в блок-лайнеры (картонные короба). На нижний ряд филе кладется мясной частью вниз, подкожной частью внутрь блока. Такой же принцип укладки и в верхнем ряду блока. Блок — лайнеры укладывают в протвини, сделанные из алюминия или нержавеющей стали. Блок- лайнеры и пресс-формы (поддоны) с фасованной продукцией по транспортеру направляются на заморозку. Готовые блоки укладываются в морозильный аппарат ГКА-4-12. Заморозка сырья происходит в течении 1,5 часов при средней температуре -32 градуса С. Мороженую рыбу выпрессовывают из пресс-форм и укладывают в ящики из гофрированного картона. Далее блок проходит обязательный контроль при помощи металлодетектора. Схема технологического процесса и основные стадии производства мороженного филе минтая представлена на рисунке 1.1.  Рис.1.1. Технологическая схема производства мороженного минтая Принятая технологическая схема производства мороженого филе минтая обеспечивает поточность линии, минимальные затраты ручного труда в связи с высокой автоматизированностью и механизированностью данного производства, а также высокое качество готовой продукции. Данная технологическая схема предусматривает выпуск обесшкуренного филе минтая в мелкой расфасовке, что очень удобно для потребителя.. Приём сырья Цель операции – принять качественное сырьё и определить его коли-чество. В качестве сырья используют минтай-сырец не ниже 1 сорта, отвечающий требованиям ТУ 15-01430 - 2001 «Минтай-сырец». По качеству прием сырца осуществляют по ГОСТ 7631-85 «Рыба, мор-ские млекопитающие, морские беспозвоночные и продукты их переработки. Правила приемки, органолептические методы оценки качества. Методы отбора проб для лабораторного исследования». Принятую рыбу отправляют в бункер хранения до обработки. Прием рыбы – сырца производим два раза в смену, т.к. на смену требует-ся 18822,4 кг. В один прием будет поступать 9411 кг рыбы – сырца, которые перерабатываются за четыре часа и хранятся до обработки в приемном бункере. Аккумулирование Цель операции – сохранить качество рыбы до начала обработки. Эта необходимость возникает в результате диспропорции между темпами приёма рыбы и возможностями её последующей обработки. При хранении рыбы проявляется действие тканевых ферментов и попав-ших на рыбу микроорганизмов, ухудшающих качество рыбы-сырца. В связи с этим продолжительность хранения необходимо сокращать, а во время хранения должны строго соблюдаться условия, препятствующие развитию посмертных изменений и порчи рыбы. Во время хранения масса рыбы уменьшается за счёт выделения слизи, смыва чешуи, выдавливания пищевых продуктов и содержимого кишечника. Размер потерь зависит от вида рыбы, степени созревания половых желез, а также от условий и продолжительности её хранения. Потери массы возрастают с увеличением высоты слоя рыбы, которая не должна превышать 0,8 метра, повышением температуры её тела, увеличением продолжительности хранения рыбы. Рыбу до обработки хранят с соблюдение условий, которые должны обес-печивать возможность: - механизировать процессы приема и выгрузки рыбы; - создать и поддерживать требуемый температурный режим во время всего периода хранения сырца; - поддерживать требуемый санитарный режим. Минтай-сырец хранят в проточной воде в предназначенном для этого бункере при температуре +2+4°С в течение 4 часов. На разделку сырьё передают с помощью гидротранспортера. Сортирование Цель – удалить молодь, прилов других видов рыб, экземпляры, не отвечающие требованиям ТУ 15-01 430-90 «Минтай – сырец», а также посторонние примеси.. Разделка на филе Цель операции - разделка минтая-сырца на филе. Разделку производят на машине БААДЕР 212, которая выполняет следующие технологические операции: потрошение, головоотрезание, выемка икры и филетирование. Техника выполнения операции: рыба укладывается в кассеты подающего транспортера брюшком в направлении движения транспортера. Головы должны прилегать к упорному листу. При попадании в блок головоотрезания рыба приподнимает обмерный ролик. Обмер толщины головы является основным параметром для всех движений рабочих органов, управление которыми осуществляется системами управления режущими процесса А2С и шаговыми двигателями. Два дисковых ножа отрезают голову от тела, выполняя клиновидный рез под 90  . Карусель агрегата отбора икры наводит выемочные органы в соответствующие кассеты подающего транспортера, обеспечивая выдавливание внутренностей из брюшной полости. Еще висящие на кишке внутренности срезаются дисковым ножом и выпадают из машины – можно вынуть икру и печень. Затем толкатель перемещает рыбу из створок в зону работы филетировочного устройства, где транспортёры продольного перемещения захватывают, обжимают рыбу и транспортируют её в продольном направлении срезается филе. Затем филейчики с помощью транспортёра отправляются на шкуросъемную машину БААДЕР 52. . Карусель агрегата отбора икры наводит выемочные органы в соответствующие кассеты подающего транспортера, обеспечивая выдавливание внутренностей из брюшной полости. Еще висящие на кишке внутренности срезаются дисковым ножом и выпадают из машины – можно вынуть икру и печень. Затем толкатель перемещает рыбу из створок в зону работы филетировочного устройства, где транспортёры продольного перемещения захватывают, обжимают рыбу и транспортируют её в продольном направлении срезается филе. Затем филейчики с помощью транспортёра отправляются на шкуросъемную машину БААДЕР 52. Печень, полученная после разделки минтая, собирается и направляется на дальнейшую переработку в консервное производство, а некондиционная печень направляется для производства витамина А в жире. Остальные внутренности отправляют на заморозку и затем на производство ферментативных препаратов. Обесшкуривание Цель операции - обесшкуривание филейчиков минтая. Обесшкуривание филейчиков производят на машине BAADER 52. Филейчики направляются рабочим на полотне транспортной ленты и поступают непосредственно в машину, где шкура надёжно сдирается с филе между неподвижным ножом и шкурозахватывающим валиком, при этом, на филе сохраняется серебристый блеск. После этого филейчики с помощью транспортёра при BAADER 52 отправляют на зинспектирование, а кожа отправляется на заморозку и далее на производство кормовых продуктов. Инспектирование Цель операции - удаление посторонних включений, в том числе личинок нибелиний. Филе минтая, движущееся по конвейеру, просматривают с обеих сторон при просвечивании на специальном столе при конвейере. При обнаружении в нем посторонних включений, в том числе личинок нибелиний, полностью удаляют их. Продувка, стекание влаги Цель операции – удаление влаги с филе минтая. При движении филейчиков по сетчатому транспортеру происходит стекание жидкости. По окончании стекания влаги филейчики направляют на фасование. Фасование Цель операции – дозирование филе массой 7 кг в картонные короба. Перед фасованием фасовщики обеспечиваются необходимым количеством картонными коробами. Фасование производят рабочие на столах с весами, стоящих возле конвейера, по которому движутся филейчики. Рабочие обеспечиваются ножами для порционирования филейчиков с целью достижения массы филе равной 7 килограмм. Укладка в противни Цель операции – придание продукту формы блока с целью облегчения транспортировки а также привести всю продукцию к стандартному весу. Запол-ненные короба с филе укладывают в противни на столе укладки вручную . Далее противни направляют в морозильный аппарат на замораживание. Загрузка аппарата и замораживание Цель операции – замораживание филе до температуры в толще брикета не выше минус 18°С. Замораживание производят в туннельном морозильном аппарате ГКА-4-12. Противни, загруженные филе и поступающие по транспортёру, вручную устанавливают на наклонный неподвижный стол и по два сталкивают на подвижную площадку, попадая в транспортную каретку. Площадка поднимается вверх по двум винтам с бесконечной двухзаходной резьбой. В верхнем положении площадка открывает заслонку и каретка с противнями принудительно вводится в аппарат. В морозильной камере расположено 14 рядов горизонтальных направляющих, по которым движутся каретки с противнями. Каретки проходят последовательно все 14 рядов и выводятся из аппарата по направляющим гребёнками на загрузочную площадку и процесс повторяется до полной загрузки морозильной камеры, которая длится 2 часа. Затем аппарат начинает процесс замораживания, который длится столько же. В результате замораживания рыба подвергается физико-химическим, гистологическим, коллоидно-химическим и микробиологические изменениям. Выбивка из блок-форм Цель операции - извлечение мороженого продукта и освобождение аппарата и противней для последующих укладки филе и его замораживания. Разгрузка производится автоматически. Подвижная площадка,. опускаясь открывает заслонку нижнего окна и на неё" при очередном цикле движения гребёнки выталкивается каретка с противнями. При дальнейшем опускании площадки в неё входят неподвижные наклонные гребёнки, которые снимают противни и они. соскальзывают на приёмный транспортёр. По этому транспортёру противни с продуктом поступают на стол, где происходит освобождение противней, которые отправляют на мойку. Глазирование филе не производят, так как филейчики замораживали в полимерных пакетах. Укладка в ящики Цель операции - подготовить ящики для упаковки продукта. Сборку ящиков и наклейку на них ярлыков осуществляет один рабочий на упаковочном столе следующим образом: берут из штабеля раскрой картонного ящика, собирают ящик, закрывают клапаны днища «в замок» и наклеивают этикетку с реквизитами с помощью декстрина. На одну сторону ящика наклеивают этикетку со следующими реквизитами: 1) наименование организации, в систему которой входит предприятие-изготовитель (поставщик); 2) наименование предприятия-изготовителя (поставщика); 3) дату изготовления — число, месяц, год; 4) фамилию (или номер) мастера и номер укладчика; На другую сторону ящика наклеивают этикетку с реквизитами: 1) номер вагонной партии; 2) порядковый номер тары; 3) наименование продукта; 4) вид разделки; 5) способ обработки; 6) сорт (при наличии сортов); 7) массу (брутто, тары и нетто); 8) обозначение стандарта или технических условий на упакованную продукцию. Хранение Цель операции - сохранить качество продукта до реализации. Хранить мороженое филе необходимо при температуре не выше минус -18 С. Срок хранения филе, упакованного в полимерные пакеты под давлением, приравнивается к сроку хранения глазированных блоков филе и составляет для филе минтая 5 месяцев. 1.2. Технические характеристики всех машин линии Технологическое оборудование на линии производства мороженного филе минтая: филетировочная машина БААДЕР 212; шкуросъемная машина BAADER 52; рыбомойка универсальная В5-ИРМ; морозильный аппарат ГКА-4-12; транспортное оборудование. Филетировочная машина БААДЕР 212 Филетировочная машина БААДЕР 212 предназначена для филетирования минтая общей длиной 35-55 см (350-1500 грамм). Данная машина объединяет в себе секции потрошения, филетирования, головорубочную секцию и секцию выемки икры. Рыба укладывается на подающий конвейер. Направляясь к головорубочной секции, каждая тушка индивидуально измеряется электронными датчиками, при этом разделочные ножи, управляемые главным компьютером, подстраиваются под каждую тушку. В соответствии со своим размером, рыба направляется в головорубочную секцию таким образом, чтобы обеспечить оптимальный срез. Отсечение головы выполняется V – образным резом, сохраняющим приголовок на тушке. Такой вид среза также позволяет изъять ястык икры, не повреждая внутренности. Данная линия укомплектована устройством выемки икры. Управляемое главным компьютером, оно позволяет бережно изъять ястык икры, не повреждая мембрану, и направить его для дальнейшей ручной обработки. После обезглавливания и потрошения рыба филетируется по всей длине без предварительного отрезания хвоста. Все это позволяет достигнуть достаточного высокого выхода продукта. Конструкция филетировочной машины БААДЕР 212 представлена на рис. 1.2.  Рисунок – 1.2. Филетировочная машина БААДЕР 212 Технические характеристики: размеры обрабатываемой рыбы, мм: 280-700. производительность, рыб/мин: 150. мощность электродвигателя, кВт: 6,5. габариты, мм: 4500х3800х2000. масса, кг: 2430. обслуживающий персонал, человек: 1. Шкуросъемная машина БААДЕР 52 Машина БААДЕР 52 обеспечивает глубокое обесшкуривание минтая и других видов рыб с помощью виброножа, регулируемого по глубине среза. Одновременно удаляется жировой слой между кожей и мышечной тканью. На шкуросьемную машину БААДЕР 52 филе минтая подается шкурой вниз и, как правило, хвостом вперед укладывается на питающий транспортер. Через шкурозахватный ролик филе подается к ножу. Когда шкура захватывается и транспортируется между шкурозахватывающим валиком и ножом, нож отрезает филе от шкуры. Данная машина комбинируется со всеми машинами фирмы БААДЕР для филетирования рыб тресковых пород. Конструкция шкуросъемной машины БААДЕР 52 показана на рис. 1.3.  Рисунок –1.3 . Шкуросъемная машина БААДЕР 52 Техническая характеристика: производительность, филе/мин.: 30-150. мощность электродвигателя, кВт: 1,5. габариты, мм: 2150х850х1120. масса, кг: 320. Скороморозильный гравитационно-конвейерный аппарат ГКА-4-12 Скороморозильный гравитационно-конвейерный аппарат ГКА – 4 – 12 (рис.3) состоит из каркаса, передних и задних гребенок, приводов гребенок, привода аппарата, стола подъема, узла выгрузки, узла ввода, 109 кареток, 218 противней, аммиачного оборудования с охлаждающими батареями, вентиляционной установки, двух передних и двух задних ограничительных рам и изоляционной камеры.  Рисунок – 3. Скороморозильный гравитационно-конвейерный аппарат ГКА-4-12 1 – вентиляционная установка; 2 – изоляционные камеры; 3 – ограничительные рамы; 4 – задние гребенки; 5 – привод аппарата;6 – каркас; 7 – 218 противни; 8 – 109 кареток; 11 – узлы ввода; 12 – стол подъема; 13 – привод аппарата; 14 – узел выгрузки; 16 – аммиачное оборудование с охлаждающими батареями. Техническая характеристика: производительность, т/сут.: 30. число противней, находящихся одновременно в аппарате: 186. мощность электропривода аппарата, кВт: 23,2. габариты, мм: 9840х3500х3230. масса, кг: 21500

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||