УТПЦ. Схемы. Технологическая схема традиционного мокрого способа производства цемента. Основные преимущества и недостатки. Преимущество

Скачать 345.13 Kb. Скачать 345.13 Kb.

|

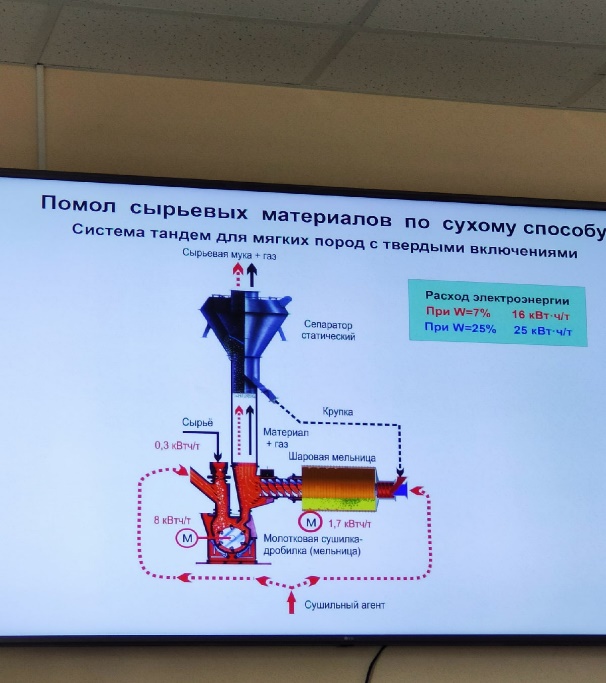

1%.Технологическая схема традиционного мокрого способа производства цемента. Основные преимущества и недостатки. Преимущество : 1) возможность приготовления более однородной сырьевой смеси, обеспечивающей получение повышенного качества клинкера. 2)В разы меньшее пылеобразование Технологическая схема сухого способа производства для сырья низкой влажности. Основные преимущества и недостатки сухой способ имеет следующие преимущества:1. удельный расход топлива практически в два раза ниже;2. единичная производительность печи 4…5 раз больше;3. на порядок уменьшается удельный расход огнеупоров,обусловленный снижением теплонапряжения во вращающейся печи и увеличением единичной мощности;4. выброс парниковых газов в окружающую среду практически в два раза ниже;5. выброс углекислого газа в атмосферу снижается на20…25%, что имеет существенное значение в связи сКиотским соглашением; Недостатки сухого способа:1. некоторое снижение активности клинкер; 2. усложнение технологической схемы;3. повышенная запыленность технологического процесса. 3.Технологическая схема комбинированного способа производства. Основные преимущества и недостатки. Преимущество данного способа заключается в невысоком удельном расходе топлива около 3500…4000 кДж/кг(835…950 ккал/кг или 120…135 кут/т) клинкера, в связи с чемподобные печи получили широкое распространение в 1930…60годы. Недостатком данной схемы является конструктивная сложность оборудования, повышенные требования к свойствам сырья, обеспечивающие получение и сохранение гранул при нагреве и обжиге, а также ограничение максимальной производительности. 4.Технологическая схема помола сырья в сушилке-дробилке. Основные параметры помола сырья в сушилке-дробилке. Сушилка-дробилка сушка производится во время измельчения, что улучшает теплообмен. при совмещении сушки сырья с помолом широко используют тепло отходящих газов вращающихся печей или клинкерных холодильников. такая схема можетбыть использована для сушки и измельчения мягких сырьевыхкомпонентов с повышенной природной влажностью, например,мела, мергеля и других, а также для сушки кека и шлама. Дляэтого применяется специальная молотковая сушилка-дробилка мельница с выносом готового продукта газовым потоком повосходящему газоходу. 5.Помол сырьевых материалов по сухому способу производства. Схема и основные параметры при помоле сырья в шаровой мельнице. Мельница представляет собой вращающийся размольный стол, по которому обкатываются помольные валки, прижимаемые гидравлической системой. Исходный материал подается в центр мельницы, за счетподпора он попадает под валки, раздавливается, истирается и выдавливается на край размольного стола, где подхватывается сушильным агентом и выносится в сепаратор, встроенный в мельницу. Крупная фракция из сепаратора возвращается на домол. Сушильный агент подается под размольный стол и поступает на сушку через зазор между корпусом и размольным столом. Расход сушильного агента неограничен, т.к. зазор междукорпусом и тарелкой можно регулировать, благодаря чемувлажность исходного материала может достигать 25% и более. 6.Схема и основные параметры при помоле сырья в тарельчато-валковой мельнице. Основные преимущества использования тарельчато-валковой мельницы. Вертикальная тарельчато-валковая мельница имеет ряд преимуществ перед другими агрегатами: 1.компактность (сепаратор встроен в мельницу); 2.пониженный расход электроэнергии только на помол сырья (5…7 кВт∙ч/т, у шаровой – 15…20 кВт∙ч/т); 3.малые эксплуатационные расходы (отсутствует операция перегрузки, загрузки, выгрузки мелющих тел); 4.относительная бесшумность; 5.высокая скорость помола, обеспечивающая более легкую автоматизацию процесса;6. возможность размалывания материала с исходным размером до 300…500 мм; 7.малое пылевыделение; 8.высокая производительность 300…500 т/ч.Но имеется и ряд недостатков: сложность конструкции итрудоемкость ремонта, частая замена или восстановление размалывающих поверхностей при измельчении абразивных материалов. 7.Схема помола сырья в роллер-прессе. Основные параметры при помоле сырья в роллер-прессе Измельчение сырья в роллер-прессе производится между двумя валками,которые сжимаются с большим давлением, около 150 бар. В схеме используются два сепаратора. Исходный материал и спрессованный «корж» подаются в V-сепаратор, который обеспечивает сушку, дезагломерацию «коржа» и классификацию материала. Фракция менее 3 мм поступает в динамический сепаратор, из которого готовая сырьевая мука газовым потоком выносится в пылеулавливатель (циклоны, рукавные и электрофильтры), а крупная фракция из двух сепараторов возвращается на домол в роллер-пресс. Регулировка производительности роллер-пресса производится путем изменения давления подвижного валка и изменением положения дозирующего шибера, а тонкость помола готового продукта регулируется динамическим сепаратором.  8.Схема помола сырья в молотковой и шаровой мельнице (система тандем). Особенности технологического процесса при использовании данной схемы.  Особенность работы таких мельниц заключается в том, что они должны иметь маленькое сопротивление, чтобы ч/з них легко просасывался газ. Поэтому такие мельницы обычно бывают маленькие но большого диаметра. Нет межкамерных и выходных перегородок. В шаровой мельнице сушка сырья с исходной влажностью 8%. Важным элементом является сепаратор, t суш. агента - 350°С. скорость после циклона 16 м/с, входная скорость в циклон 20-25 м/с, после циклона конечная W=1%. |