Камалова лит.обзор. Технологические аспекты получения экстракта шалфея лекарственного (Salvia officinalis)

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

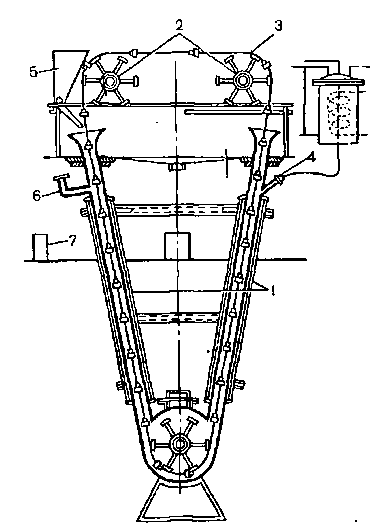

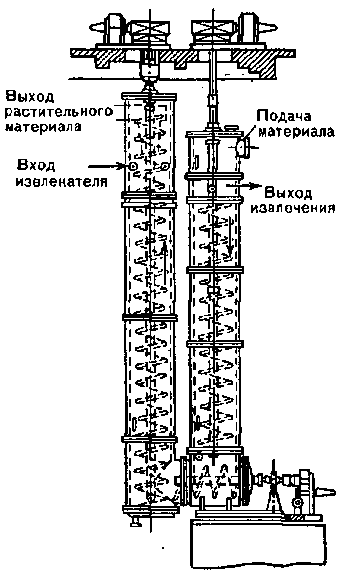

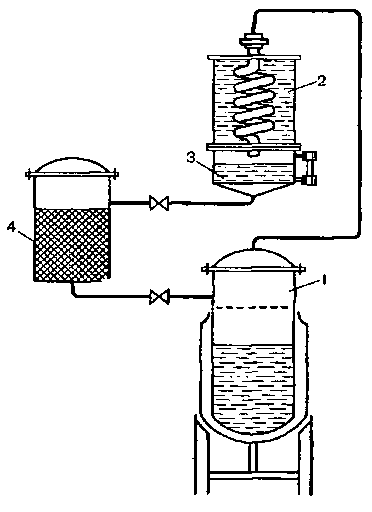

1 2 1.4 Методы экстрагирования, применяемые на фармацевтических производствах В фармацевтической промышленности используются следующие методы: мацерация, ремацерация, перколяция, реперколяция, противоточное и циркуляционное экстрагирование. Многие из этих методов применяются в различных модификациях, отличающихся временем экстрагирования, способом распределения сырья в экстракторах, аппаратурой. Их классифицируют на статические и динамические. В первом случае экстрагент поступает на сырье периодически, а вытяжку получают за один или несколько приемов. В динамических методах сырье и экстрагент загружают периодически, а сливают извлечение непрерывно или загрузка сырья, экстрагента и получение вытяжки идут непрерывно.[14] Выбор метода определяется эффективностью производства готового продукта и зависит от свойств экстрагента и растительного материала, а также от структуры последнего.[14] Мацерация (от лат maceratio - вымачивание) относится к статическим методам экстрагирования. Метод заключается в настаивании в мацерационном баке (Рис.1) необходимого для получения настойки количества материала с прописанным объемом экстрагента при комнатной температуре в течение 7 суток с периодическим перемешиванием мешалкой. После этого сырье отжимают и замеряют объем полученной вытяжки. Поскольку часть экстрагента удерживается в шроте, его промывают чистым экстрагентом в количестве, равном оставшемуся в сырье, повторно отжимают и обе порции извлечения объединяют. Если полученная вытяжка не соответствует заданному объему готового продукта, то добавляют чистый экстрагент.[14]  Рисунок 1 - Мацерационный бак 1 - бак; 2 - ложное дно; 3 - мешалка; 4 - привод; 5 - насос; 6 - штуцер; 7 сырье; 8 – вытяжка Метод малоэффективен. Растительный материал большую часть времени находится в неподвижном состоянии, коэффициент конвективной диффузии невелик. Процесс протекает медленно, так как выравнивание концентрацией веществ внутри растительной клетки и во внешнем слое экстрагента идет в основном за счет молекулярной диффузии. Велики потери на диффузии. Поэтому в данном варианте метод применяется крайне редко: при экстрагировании свежего растительного сырья и для получения настоек из «неорганизованного» материала. С целью интенсификации экстрагирования материала процесс ведут при постоянном перемешивании мешалками или во вращающихся мацерационных баках-турбулах. Время экстрагирования при этом можно сократить в несколько раз. Процесс мацерации часто сопровождают циркуляцией экстрагента. После настаивания сырья полученную вытяжку с помощью центробежного насоса возвращают на сырье и вновь настаивают. Циркуляция экстрагента приводит к более быстрому выравниванию концентраций, т. е. к завершению процесса экстрагирования. Мацерация лежит в основе многих других методов экстракции. Примерами таких модификаций мацерации являются: вихревая экстракция (турбоэкстракция), экстракция с использованием ультразвука (акустическая), электроимпульсный метод, центробежная экстракция, ремацерация или дробная мацерация. Центробежная экстракция - осуществляется с использованием фильтрующей центрифуги. За счет центробежных сил первичный сок удаляется из клеточного материала, и на его место подается свежий экстрагент, который вновь удаляется из материала. Экстрагент циркулирует до насыщения, а затем заменяется новым; Ремацерация или дробная мацерация с делением на части экстрагента или сырья и экстрагента является разновидностью метода мацерации. В первом случае общее количество экстрагента делят на 3- 4 части и последовательно настаивают сырье в первой части экстрагента, затем во второй, третьей и четвертой, каждый раз сливая вытяжки. Время настаивания подбирается индивидуально в зависимости от свойств растительного материала. Периодическая смена экстрагента позволяет, при меньшей затрате времени на извлечение, полнее истощить сырье, уменьшить потери на диффузии, так как постоянно поддерживается высокая разность концентраций и как следствие этого - скорость диффузии. Модификацией метода дробной мацерации является его сочетание с циркуляцией экстрагента через слой сырья. Экстрагент делят на неравные части и после настаивания сырья сначала в первой, а затем во второй его порции, каждый раз вытяжки возвращают на экстрагируемый материал. С третьей порцией экстрагента сырье только настаивают, без циркуляции. [14] Перспективным является метод дробной мацерации, сопровождающийся прессованием. Сырье замачивают и после набухания отжимают на гидравлических прессах или вальцовых мельницах. Процесс повторяется несколько раз до достижения равновесной концентрации. Метод позволяет сократить потери действующих веществ, так как в шроте остается небольшой объем вытяжки. Готовый продукт содержит высокое количество экстрагируемых веществ. Динамические методы экстрагирования предусматривают постоянную смену экстрагента либо экстрагента и сырья. Сырье и экстрагент при этом загружают периодически, а извлечение сливают непрерывно, или загрузка сырья, экстрагента и получение вытяжки идут непрерывно. Выбор метода определяется эффективностью производства готового продукта и зависит от свойств экстрагента и структуры растительного материала. Перколяция (от лат. percolatio - процеживание) относится к динамическим методам, заключается в пропускании через сырье непрерывного потока экстрагента, т. е. представляет собой процесс его фильтрования через слой растительного материала. Экстрагирование осуществляется в емкостях различной конструкции, называемых перколяторами. Они могут быть цилиндрической и конической формы, с паровой рубашкой или без нее, опрокидывающиеся и саморазгружающиеся (Рис. 2), сделанные из нержавеющей стали, алюминия, луженой меди и других материалов. [14]  Рисунок 2 - Устройство цилиндрического(а), конического(б), с паровой рубашкой(в) перколятора Сверху перколяторы закрывают крышкой, имеющей один или несколько патрубков для ввода экстрагента, вывода отработанного пара из паровой рубашки и т. д. Внизу - со спускным краном. Перколяторы имеют ложное дно, на которое помещается фильтрующий материал (мешковина, полотно, древесная стружка) и загружается сырье. Цилиндрические перколяторы удобны в работе при загрузке и выгрузке сырья, конические - обеспечивают более равномерное экстрагирование и получение, за тот же период, вытяжки, более обогащенной действующими веществами. Метод перколяции включает три последовательно протекающие стадии: намачивание сырья, настаивание, собственно перколяция. [14] Намачивание рекомендуется проводить вне перколятора (в мацерационном баке или любой другой емкости) половинным или равным количеством экстрагента по отношению к массе сырья, в течение 4-5 ч без перемешивания. За счет капиллярных сил экстрагент проникает между кусками растительного материала и внутрь клетки, происходит так называемая капиллярная пропитка. Сырье набухает со скоростью, зависящей от свойств материала и природы экстрагента. Многие виды лекарственного растительного сырья обладают дифильными свойствами, но имеют большее сродство к гидрофильным экстрагентам. Такое сырье лучше набухает при использовании воды или слабого этанола (20-30%), особенно если в нем содержится много пектиновых веществ или низкомолекулярных белков, Наименьшее набухание этих видов сырья вызывает крепкий этанол и различные органические растворители. При намачивании происходит растворение действующих веществ внутри клетки и образование концентрированного первичного сока. В производственных условиях намачивание проводится не всегда и может быть объединено с настаиванием. Однако в том случае, когда сырье способно сильно набухать, стадию намачивания опускать не рекомендуется, так как достигается равномерная загрузка сырья в перколятор, исключается возможность образования воздушных полостей, которые препятствуют прохождению экстрагента. Кроме того, материал может сильно спрессоваться и вообще не пропустить экстрагент. Настаивание - следующая стадия процесса перколяции. Набухший или сухой материал загружают в перколятор на ситчатое (ложное) дно достаточно плотно, чтобы в сырье оставалось как можно*меньше воздуха. Материал, способный слеживаться, укладывают в перколятор слоями. Для такого сырья перколяторы снабжают специальными ситовидными прокладками. Сверху растительный материал покрывают куском полотна и прижимают перфорированным диском. Экстрагентом заливают сырье. Его подают в перколятор сверху или снизу (при открытом кране для вытеснения воздуха) непрерывным потоком. Как только экстрагент начинает вытекать в приемник, кран перколятора закрывают, а экстрагент возвращают на сырье в экстрактор. После этого в перколятор добавляют чистый экстрагент до «зеркала», толщина которого должна составлять 30-40 мм (тем самым предотвращают попадание воздуха в сырье) и выдерживают 24-48 ч - мацерационная пауза. В результате молекулярной диффузии экстрагируемые вещества переходят в экстрагент. Для некоторых видов сырья стадия настаивания не является обязательной, ею можно пренебречь, если растительный материал прошел стадию намачивания. Для многих видов сырья мацерационная пауза может быть сокращена. Собственно перколяция - непрерывное прохождение экстрагента через слой сырья и сбор перколята. У перколятора открывают кран, а на сырье непрерывно, с постоянной скоростью подают экстрагент Концентрированный сок вытесняется из растительного материала током свежего экстрагента. Скорость поступления экстрагента на сырье должна быть равна скорости перколирования (1/24 и 1/48 рабочего объема перколятора). Отмечаются два периода экстрагирования. Сначала вытекает более концентрированный сок, содержащий экстрактивные вещества, вымываемые из разрушенных клеток, так называемая быстротекущая перколяция, за ем процесс продолжается за счет внутренней диффузии. Перколирование заканчивается получением вытяжки за один прием - при приготовлении настоек, густых и сухих экстрактов или в два приема - при производстве жидких экстрактов. В последнем случае сначала собирают 85 объемных частей готового продукта, затем продолжают экстрагирование до полного истощения материала. Вытяжку низкой концентрации упаривают под вакуумом до 15 объемных частей и присоединяют к готовому продукту, получая в сумме 100 объемных частей жидкого экстракта в соотношении 1:1, т. е. из одной части сырья получают одну объемную часть экстракта. Реперколяция или повторная (многократная) перколяция впервые предложена в 1966 г. в США. Сущность метода заключается в том, что сырье делят на части и каждую последующую его порцию экстрагируют (перколируют) вытяжкой, полученной из предыдущей. При этом методе применяется батарея из 3-5 и более перколяторов. Извлечение из одного перколятора передается для экстрагирования сырья в следующий. При этом максимально используется растворяющая способность экстрагента, так как слабые вытяжки имеют ее запас и могут извлекать действующие вещества из необработанного материала. Метод позволяет получить концентрированные вытяжки без последующего упаривания. [14] Известно много вариантов метода реперколяции с делением сырья на равные и неравные части. Реперколяция с делением сырья на равные части с незаконченным циклом. Сырье, разделенное на равные части, загружают в перколяторы, число которых подбирается таким образом, чтобы при получении вытяжки из последнего перколятора, сырье в первом было полностью истощено. Первую порцию сырья, предназначенную для загрузки в перколятор, замачивают определенным объемом экстрагента, равным его массе или половине массы. После набухания в течение 4-6 ч материал укладывают в перколятор и настаивают в течение 24 ч с двойным по отношению к массе сырья объемом экстрагента и перколируют до истощения материала. Общее количество экстрагента, необходимое для обработки сырья, равно 7 - 9-кратным объемам по отношению к общей массе обрабатываемого материала. Из первого перколятора получают 80% готового продукта по отношению к массе сырья в нем и отпуски (менее концентрированные извлечения), которые собирают частями. Первый отпуск - в объеме, равном массе второй порции сырья и предназначенном для его намачивания, второй - в объеме, соответствующем удвоенной массе этой порции (для настаивания), третий - для экстрагирования сырья во втором перколяторе. Из второго перколятора получают 100% готового продукта по отношению к массе загруженной в него порции сырья и собирают отпуски для работы с сырьем для следующего перколятора. Из последнего перколятора получают 100% готового продукта и отпуск, который используют в качестве экстрагента для получения экстрактов из аналогичного сырья. Готовые продукты, полученные для всех перколяторов, объединяют.(Рис.3) [14]  Рисунок 3 – Схема реперколяции с делением сырья на равные части с незаконченным циклом Реперколяция с делением сырья на равные части с законченным циклом. Этот вариант предусматривает упаривание отпуска из последнего перколятора до 20% объема по отношению к массе загруженного в перколятор сырья. Упаривание проводят под вакуумом и полученный остаток присоединяют к общему объему готового продукта.(Рис.4) [14]  Рисунок 4 – Схема реперколяции с делением сырья на равные части с законченным циклом Реперколяция с делением сырья на неравные части. Эти варианты официнальны по фармакопеям США и ГДР. Американская фармакопея предлагает деление сырья на 3 части в соотношении 5:3:2, Германская - на 3 части в соотношении 5:3,25:1,75. Исходное сырье принимают за 100%. Работу начинают с наибольшей порцией сырья и обрабатывают ее чистым экстрагентом. Перколят собирают в два приема: готовый продукт и отпуск, который иногда делят на фракции. [14] Первую фракцию - для намачивания второй порции сырья получают в объеме, равном массе этого сырья. Для настаивания второй порции сырья собирают вторую фракцию - в двойном по отношению к первой. Третья фракция составляет весь остальной перколят. Ее используют для перколирования второй порции сырья. Из первого перколятора получают 20% готового продукта, из второго - 30% и из третьего - 50%. При получении экстракта в соотношении 1:2, из каждого перколятора получают двойные объемы готовых продуктов. При делении сырья на неравные части достигается уменьшение потерь на диффузии. [14] Худшие условия экстрагирования - в третьем перколяторе, где находится меньшая часть сырья и оно истощается не полностью (Рис.5) [14]  Рисунок 5 - Схема реперколяции с делением сырья на неравные части Описанные методы могут применяться на небольших производствах при получении незначительного количества продукта. [14] Метод реперколяции по Чулкову. Метод предложен Н. А. Чулковым в 1943 г и нашел применение на крупных промышленных предприятиях. Экстрагирование проводится в батарее из 4-5 и более перколяторов. Различают два периода: пусковой и рабочий. В пусковой период ежедневно загружают по одному перколятору» (первый называют головным, последний- хвостовым). Сырье делят на равные части. Первую порцию намачивают равным объемом экстрагента, набухшее сырье загружают в головной перколятор, заливают двойным объемом экстрагента и оставляют на сутки. На следующий день собирают два отпуска: один для намачивания второй порции сырья в объеме, равном его массе, другой - в двойном количестве (для настаивания сырья во втором перколяторе). В это время в первый перколятор подают чистый экстрагент в количестве, равном объемам взятых отпусков. На 3-й день из второго перколятора собирают два отпуска для работы с третьей порцией сырья, предназначенной для загрузки в третий перколятор. Во второй перколятор подают отпуски из первого перколятора, а в него снова подают чистый экстрагент и т д. Через сутки после загрузки последнего перколятора начинается рабочий период с получением первой порции готового продукта в объеме, равном массе загруженного сырья. Одновременно из первого перколятора собирают весь отпуск и подают его во второй перколятор, в который затем начинает поступать чистый экстрагент Первый перколятор загружают новой порцией сырья, которую обрабатывают отпусками из последнего перколятора. Сбор готового продукта идет месяцами, пока не используется все сырье. Потерь на диффузии практически нет, так как в каждом перколяторе сырье неоднократно обрабатывается чистым экстрагентом и истощается максимально. Противоточное экстрагирование представляет собой интенсифицированный метод экстракции, заключающийся в многоступенчатом передвижении экстрагента навстречу от более истощенного к менее истощенному сырью до насыщения экстрактивными веществами. Процесс проводится обычно в батарее из 4-5 экстракторов на крупных предприятиях. Метод позволяет максимально истощить сырье в каждом экстракторе. [14] В промышленности противоточное экстрагирование проводится различными способами: в батарее экстракторов, когда сырье находится в неподвижном состоянии, а движется только экстрагент; в экстракторах непрерывного действия, диффузорах, где сырье и экстрагент движутся навстречу друг другу. Экстрагирование в батарее экстракторов. Процесс происходит таким образом, что в каждом экстракторе сырье настаивается определенное время, в первом - с чистым экстрагентом, в последующих - с вытяжками, полученными из предыдущих экстракторов. Батарея экстракторов связана между собой с помощью штуцеров и трубопроводов, является коммуницированной. Получается замкнутая система, позволяющая подавать экстрагент и получать вытяжку из любого экстрактора. Этот метод используется на крупных заводах, которые выпускают продукцию одного наименования в больших количествах. Батарея монтируется из 4-5 и одного запасного экстрактора для обеспечения ее непрерывной работы, которая может продолжаться длительное время. Число экстракторов в батарее и скорость движения экстрагента должны обеспечить возможность его полного насыщения к моменту получения готовой вытяжки из последнего экстрактора и полного истощения сырья в первом. Принцип противоточного экстрагирования в батарее экстракторов можно проследить на рис. 6. [14]  Рисунок 7 - Батарея экстракторов (схема) Чистый экстрагент непрерывно подается на сырье в первый экстрактор. В момент получения готового продукта из последнего экстрактора (V) первый отключают и загружают запасной (VI). Чистый экстрагент подается на сырье во втором экстракторе, который становится первым, а готовый продукт получают из запасного экстрактора, который становится последним. Таким образом, готовый продукт получают с менее истощенного сырья. Во всей батарее поддерживается значительная разность концентраций. Метод позволяет истощить сырье в каждом экстракторе максимально. Более совершенным является противоточное экстрагирование в экстракторах непрерывного действия. Растительный материал при помощи транспортных устройств: шнеков, ковшей, дисков, скребков или пружинно-лопастных механизмов перемещается навстречу движущемуся экстрагенту. Сырье, непрерывно поступающее в экстракционный аппарат, встречает на своем пути экстрагент, насыщенный экстрактивными веществами, и по мере продвижения внутри аппарата истощается. На получение концентрированной вытяжки затрачивается от 20 мин до 2 ч. Этим методом получают извлечения для приготовления большинства новогаленовых препаратов. Экстрагирование проводится в экстракторах различной конструкции: дисковом (рис.8), пружинно-лопастном (рис.9), шнековом (рис.10) и др. Дисковый экстракционный аппарат цепного типа состоит из двух труб, расположенных под углом 30° и соединенных между собой камерой с вращающимся устройством. В трубах аппарата движется трос, с насаженными на нем на расстоянии 120 мм перфорированными дисками диаметром 100 мм. Экстрактор заполняется экстрагентом через патрубок с правой стороны. Слева из питателя на диски движущегося троса равномерно подается сырье. Скорость движения троса рассчитывается таким образом, чтобы за один оборот его в аппарате достичь максимального истощения материала. Готовая вытяжка вытекает из патрубка, расположенного под питателем слева, а шрот смывается с дисков при выходе из трубы в камере верхней части аппарата и собирается в сборник для отработанного сырья. [14]  Рисунок 8 – Устройство экстрактора дискового. 1- две трубы; 2- вращающиеся звездочки; 3 - трос с перфорированными дисками; 4 - патрубок для ввода экстрагента; 5 - бункер; 6 - патрубок для вывода готового продукта, 7 - сборник Пружинно-лопастной экстрактор непрерывного действия состоит из корпуса, разделенного на секции. В каждой секции на валу укреплен барабан с двумя дугообразными пружинными лопастями. Под дном аппарата расположен обогреватель. Сырье из бункера с помощью дозатора подается в начальную секцию аппарата, а экстрагент через трубу - в конечную секцию. Сырье при помощи лопастей медленно погружается в экстрагент и постепенно передается дальше в следующую секцию, при этом оно прижимается к стенке аппарата и слегка отжимается. Готовую вытяжку получают из первой секции. Выгрузка шрота осуществляется транспортером - в конце экстрактора. Процесс экстрагирования можно проводить в широком диапазоне температур. [14]  Рисунок 9 - Устройство экстрактора пружинно-лопастного. 1 - корпус; 2 - секции; 3 - барабан; 4 - пружинные лопасти; 5 - камера для обогрева; 6 - камера для сбора извлечения; 7- бункер для ввода сырья; 8-дозатор. Шнековый вертикальный экстрактор представляет собой аппарат, работающий по принципу противотока, в корпусе которого имеются два вертикальных и один горизонтальный шнеки для перевода сырья с одного вертикального шнека на другой. [14]  Рисунок 10 – Устройство экстрактора шнекового. Ускоренная дробная мацерация по принципу противотока. Противоточное экстрагирование в модификации ЦАНИИ дает возможность значительно сократить время на выпуск готовой продукции. [14] Растительный материал в сухом виде загружают поровну в три экстрактора. Экстрагент подают в первый экстрактор «до зеркала» и настаивают в течение 2 ч. Полученную вытяжку переносят на сырье во второй экстрактор, одновременно в первый снова заливают чистый экстрагент «до зеркала». Сырье в обоих экстракторах настаивают 2 ч, после этого вытяжку из второго экстрактора переносят на сырье в третий, а из первого - на сырье во второй экстрактор. Ь первый экстрактор заливают весь оставшийся экстрагент. Загруженные экстракторы оставляют для настаивания сырья на 24 ч. Затем из третьего экстрактора получают первый слив готового продукта. Вытяжку из второго экстрактора переносят на сырье в третий, сливом из первого - заливают сырье во втором экстракторе. Оба экстрактора оставляют на 2 ч для настаивания сырья. В это время первый экстрактор отключают, сырье выгружают и отжимают. Через 2 ч из третьего экстрактора получают второй слив готового продукта. Вытяжкой из второго экстрактора заливают сырье в третьем, второй экстрактор разгружают, сырье отжимают. После двухчасового настаивания из третьего экстрактора получают третью порцию готового продукта, сырье выгружают и отжимают. Все сливы и отжимы объединяют. Циркуляционное экстрагирование Сущность метода заключается в многократном экстрагировании растительного сырья одной и той же порцией летучего экстрагента (эфир, хлороформ, метилен хлористый и т. д.). Экстрагирование осуществляется в замкнутом цикле в аппарате типа «Сокслет» (рис.11) Лучшие условия экстрагирования сырья создаются в нижней части экстрактора (4), так как оно находится там в контакте с экстрагентом более длительное время, чем в верхней. В связи с этим конструируются экстракторы, снабженные специальными приспособлениями для перемещения сырья внутри аппарата. Основными узлами установки для проведения циркуляционного экстрагирования являются: испаритель (1), снабженный паровой рубашкой, экстрактор (4), конденсатор (2) и сборник (3). Все узлы коммунифицированы между собой.  Рисунок 11 - Устройство циркуляционного аппарата Сокслета. 1 - куб; 2 - конденсатор; 3 - сборник; 4 экстрактор. Во избежание засорения трубопровода растительный материал загружают в полотняном мешке, заливают экстрагентом и оставляют для настаивания на несколько часов. После этого вытяжку переводят в испаритель (1) и доводят до кипения. Образующиеся пары поступают в конденсатор и в виде дистиллята возвращаются на сырье в экстрактор. Циркуляция экстрагента повторяется 10-15 раз до истощения растительного материала. Полученную вытяжку концентрируют отгонкой экстрагента в приемник. В испарителе остается концентрированный раствор экстрактивных веществ. При экстрагировании извлекаются не только биологически активные, но и сопутствующие вещества, одни из которых являются полезными, играя определенную роль в лечебном эффекте, другие же — балластными, загрязняющими вытяжку. Поэтому извлечения подвергают очистке. [15] Список использованной литературы

https://elibrary.ru/download/elibrary_38393068_31795174.pdf

1 2 |