Технология и механизация погрузки выгрузки наливных грузов

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

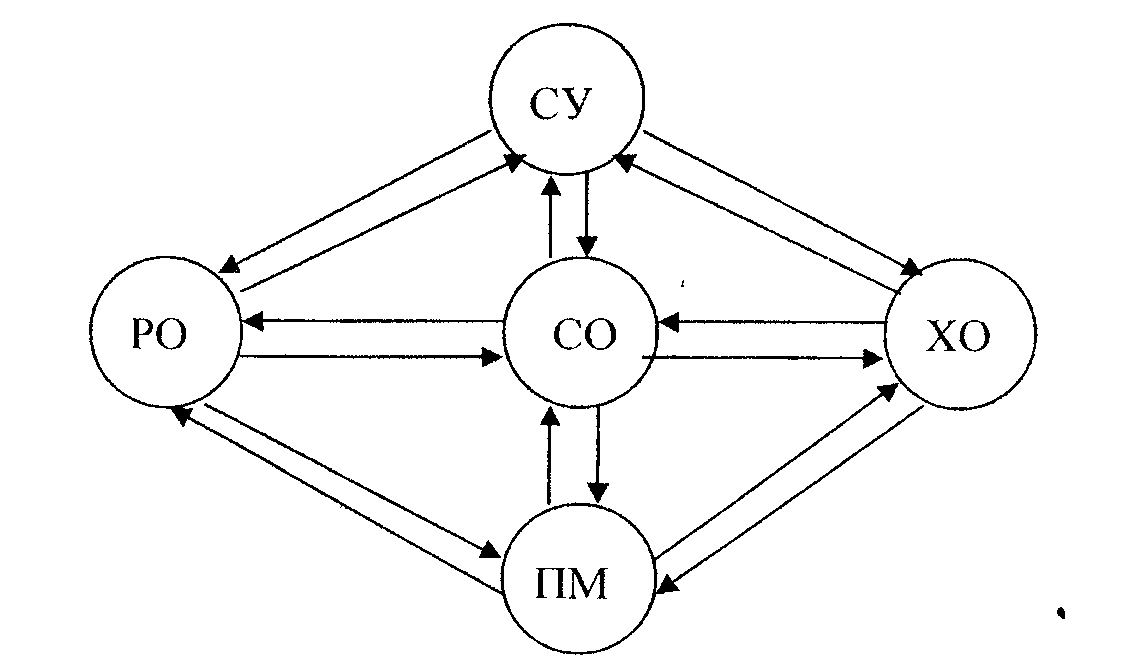

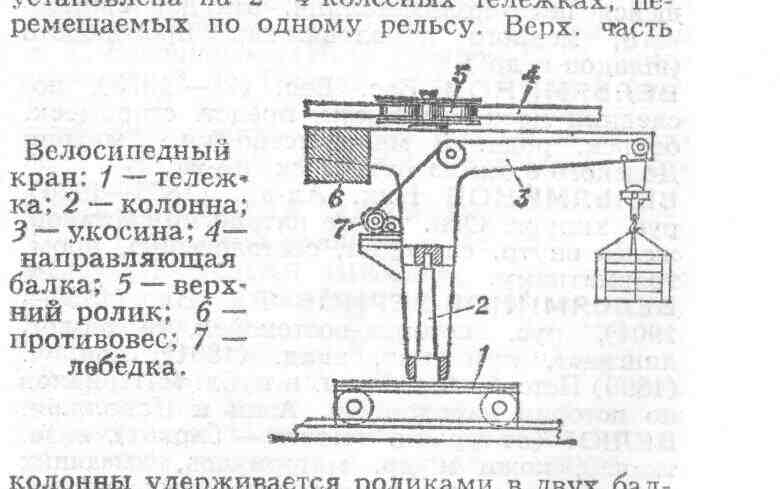

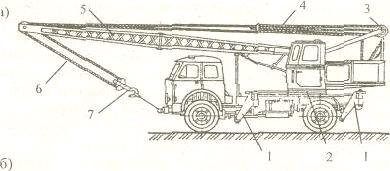

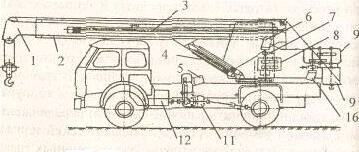

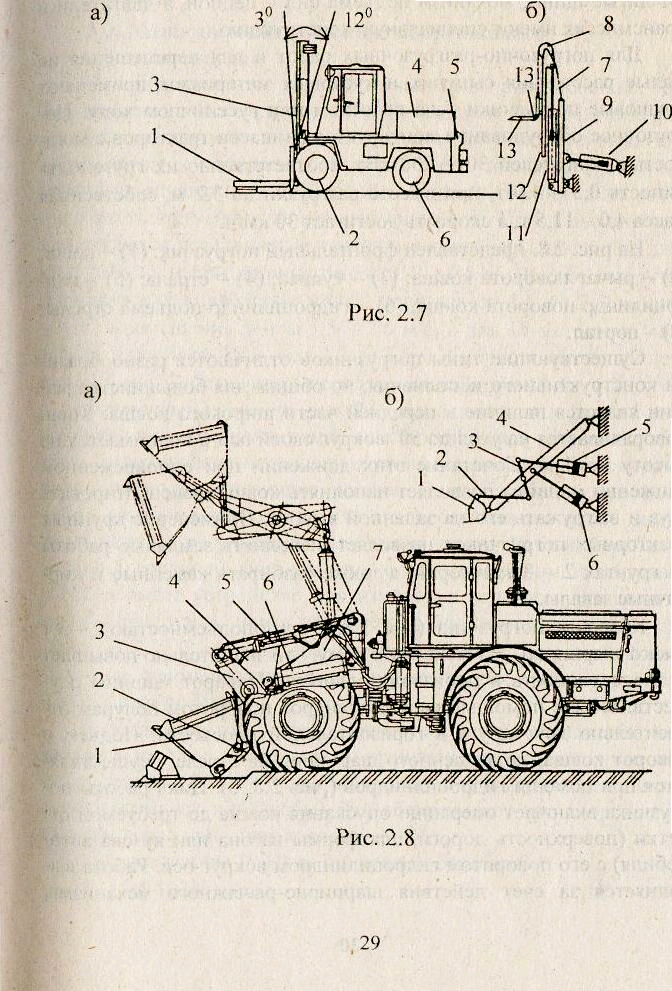

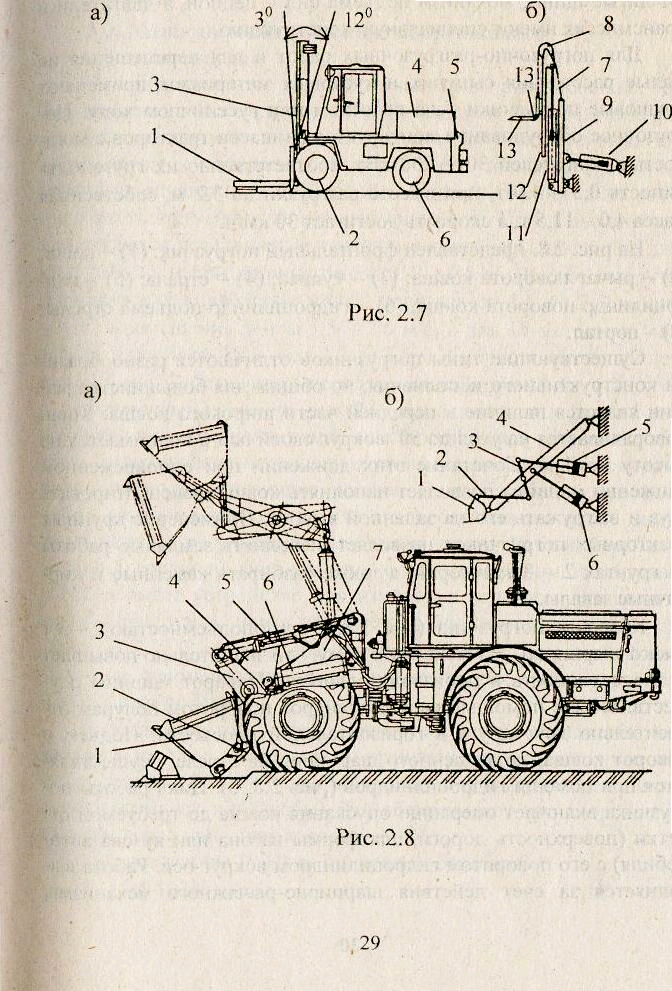

РАЗДЕЛ 16 Общее устройство погрузочно- разгрузочных машин 16.1 Общая классификация машин    Рисунок 16.1 - Общая классификация машин 16.2 Основные узлы машин Основные требования к различным машинам, механизмам и деталям следующие: простота; жесткость; износостойкость; вибростойкость; температуростойкость; радиопомехозащищенность и другие.  Рисунок 16.2 - Основные узлы машины Основные узлы погрузочно-разгрузочных машин могут быть представлены в виде следующей схемы в соответствии с рисунком 14: рабочее оборудование (РО), выполняющее технологическую операцию; ходовое оборудование (ХО), осуществляющее перемещение по площадке объекта или перебазировку между объектами; силовое оборудование (СО), приводящее в движение РО и ХО; передаточный механизм (ПМ), осуществляющий механическую связь с изменением кинематических параметров между РО, СО, ХО; система управления (СУ) машиной, осуществляет прямую и обратную связь в управлении РО, СО, ХО и ПМ. Рабочие органы - устройства для осуществления работы, связанной с перемещением и видоизменением обрабатываемой среды. В общем виде по характеру выполняемой работы различают: режущие (отвалы бульдозеров, кусторезов, автогрейдеров); пилящие (режущие цепи баровых машин, долбежников, цепные пилы); черпающие (ковши одноковшовых и многоковшовых экскаваторов, погрузчиков, элеваторов); ударные (трамбующие башмаки, пики, свайные лидеры); вибрационные (плиты, булавы, сердечники, рейки); транспортирующие (ленты, шнеки). Силовое оборудование (СО) - устройства, обеспечивающие привод систем машины или оборудования посредством передаточных механизмов, т.е. рабочего органа, ходового оборудования и системы управления. Различают следующие типы силового оборудования: базовое СО - автономное (ДВС) и неавтономное (электрические); дополнительное СО - пневматические, гидравлические, пороховые. ДВС представлены дизельными и карбюраторными двигателями, электрические - двигателями постоянного и переменного тока (50, 200 Гц, трехфазными; однофазными, коллекторными), пневматические и гидравлические (поршневые, ротационные, турбинные) представлены насосами, моторами, компрессорами. Различают системы управления (СУ): механические; гидравлические (насосные и безнасосные); пневматические; электрические (электронные, магнитные). СУ выполняются с усилителями и сервоприводами, датчиками и компьютерным обеспечением. Ходовое оборудование (движители) - устройства, предназначенные для перемещения машины. Различают ходовое оборудование ХО: мягкое; полужесткое; жесткое; пневматическое, гусеничное; рельсовое. Выполняется ХО в виде: шасси (тележек), прицепов, полуприцепов и самоходных шасси, которые агрегатируют со специальными машинами (скреперные тележки, панелевозы, подъемники и т.д.). Передаточный механизм - механизм или система механизмов, подчиненных одной определенной или нескольким целям и предназначены для передачи энергии на расстояние, как правило, с преобразованием скоростей, моментов, усилий и направления • движения. Передаточные механизмы (ПМ) подразделяют: собственно передачи (зубчатые, червячные, ременные, цепные, винтовые); валы и оси (сплошные, полые, прямые, коленчатые, гибкие); подшипники и опоры (качения, скольжения; разъемные и неразъемные; радиальные, радиально-упорные); муфты (управляемые и неуправляемые, обычные и компенсационные); тормоза (ленточные, дисковые и колодчатые). Передачи обеспечивают согласование скоростей, моментов, усилий и направлений движений, например, между РО и СО, РО и ХО, СО и ХО. 16.3 Технико-экономические характеристики погрузочно-разгрузочных машин Производительность машин. Основные виды производительности: конструктивная, технологическая, эксплуатационная, фактическая. Единица измерения производительности: м3/ч, м2/ч, м/ч, т/ч. Конструктивная производительность - максимально возможнаяпроизводительность, которая зависит от кинематики машины (системы параметров движения, сил, скоростей и т.п.). Для машин циклического действия:  , (1) , (1)где Пi - продукция одного цикла; Тi - время одного цикла (с). Для машин непрерывного действия:  , (2) , (2)где F - поперечное сечение перемещаемого материала; и – скорость перемещения. Для машин порционного действия:  , (3) , (3)где а - шаг между порциями; V - объем одной порции. Технологическая производительность зависит от возможных для каждого конкретного случая производственных условий (без простоев):  , (4) , (4)где kТ - - коэффициент, учитывающий конкретные условия работы. Например, для ковшовых землеройных машин:  , (5) , (5)где kн, kp - коэффициенты наполнения ковша и разрыхления грунта. Экспериментально установлено и практическим опытом работы подтверждено, что kн  1,0; kp = 1,2...1,3. 1,0; kp = 1,2...1,3.Эксплуатационная производительность зависит от различных организационных факторов:  , (6) , (6)где kэ- коэффициент использования машины. Например:  , (7) , (7)где kв , kоп - коэффициенты, учитывающие использование машины по времени и квалификацию оператора. Практически kв = 0,75 - 0,85; kоп = до 0,95. Стоимость единицы продукции и стоимость машиносмены. Различают стоимость единицы продукций и стоимость машино-смены. Единицы измерения: тнг/м3, тнг/м2, тнг/м, тнг/т. Стоимость единицы продукции:  , (8) , (8)где Э - затраты на производство продукции; N - количество продукции; Смс - стоимость машино-смены; Звр - зарплата вспомогательных рабочих. Стоимость машино-смены определяется из следующего выражения:  , (9) , (9)где Ро - постоянные расходы (погашение первоначальной стоимости машины, капитальные ремонты, содержащие базы механизации); То - число рабочих смен в году; Ее - единовременные расходы (монтаж, демонтаж, перебазировка); Те - число рабочих смен машины на данном объекте; Эр - эксплуатационные расходы (зарплата операторов, стоимость энергоресурсов, текущие ремонты, замена изношенного инвентаря, инструмента и т.п.). Ниже приведем вариант расчета стоимости машино-смены с его расшифровкой:  , (10) , (10)где См - стоимость машины; А - процент амортизационных отчислений на погашение первоначальной стоимости машины и проведение капитального ремонта; Б - амортизационные отчисления на содержание машины; Тг - число рабочих дней в году; n - число смен в сутки; Смр - стоимость монтажных и ремонтных работ, доставка машины на объект; m - число перебазировок машины; Спб - затраты на перебазировку машины на объекте; Сп - затраты на подготовительные работы на рабочей площадке; Ксм - число смен на данном объекте; а - коэффициент интенсивности работы в конкретных условиях эксплуатации машины; Сэ - стоимость энергии, подводимой к машине; Cгсм - стоимость горючесмазочных материалов; Со - стоимость дополнительной сменной оснастки (тормозные ленты, канаты и т.п.); Ср - стоимость ремонтов кроме капитального; 3 - зарплата рабочих, обслуживающих машину (операторы машины). Укрупненные показатели оценки эксплуатационных качеств машин. Стоимость единицы продукции:  , (11) , (11)где Э, П - эксплуатационные расходы и выработка - производительность машины. Производительность на одного рабочего:  , (12) , (12)где z- число рабочих. Металлоемкость процесса выработки:  , (13) , (13)где G - масса машины. Энергоемкость процесса выработки:  , (14) , (14)где  - установленная мощность машины. - установленная мощность машины. Удельная стоимость машины:  , (15) , (15)где Ц - стоимость машины. РАЗДЕЛ 17 Подъемные краны 17. 1 Общее устройство и принцип работы кранов Кранами называют грузоподъемные машины, предназначенные для подъема и горизонтального перемещения грузов на небольшие расстояния с последующим их опусканием. Подъемные краны подразделяются (см. рисунок 15) на: консольные, мостовые, козловые, портальные и башенные. Наиболее распространенными кранами являются: стреловые переносные, башенные, стреловые самоходные краны.  Рисунок 17.1 - Виды подъемных кранов: а – консольные, б - мостовые, в - козловые, г - портальные, д - башенные. Консольный кран – передвижной или стационарный подъемный кран с поворотной, либо неподвижной консолью, по которой перемещаются грузовая тележка или таль. Передвижные консольные краны перемещаются по рельсовым путям. Расположенным один под другим. Грузоподъемность крана от 4т до 10т. Мостовой кран - подъемный кран, выполненный в виде опорного или подвесного моста с грузовой тележкой или талью. Мост перемещается по подкрановым рельсам вдоль пролета цеха, а тележка (таль) – по мосту поперек пролета. Грузоподъемность крана от 5т до 450т. Козловой кран – подъемный кран в виде моста на жестких опорах (козлах), передвигающихся по рельсовому пути или бетонному основанию. На мосту устанавливается грузовая тележка или таль. Применяют для обслуживания открытых складов и в строительстве. Грузоподъемность крана до 800т, пролет до 170м. Портальный кран - подъемный кран, у которого стрела и поворотная платформа, устанавливаются на высоком портале, перемещающемся по рельсовому пути. Применяют в портах, на судостроительных заводах, в гидротехническом, жилищном и промышленном строительстве и т.п. Грузоподъемность крана до 300т, высота подъема груза до 45м, вылет стрелы до 100м. Башенный кран - подъемный кран, применяемый в основном в строительстве и имеющий высокую башню, поворотную стрелу и подъемную лебедку. Башня передвижного крана опирается на ходовые колесные или гусеничные тележки, которые перемещаются по рельсовому пути или по земле. Грузоподъемность передвижного башенного крана достигает 100т, а стационарных кранов – до 400т. Высота подъема груза составляет 150м, а вылет стрелы – 50м. Велосипедный кран – стреловой поворотный подъемный кран на колонне, которая установлена на 2-4 колесных тележках, перемещающихся по одному рельсу (см. рисунок 17.2).  Рисунок 17.2 - Велосипедный кран: 1 – тележка; 2 – колонна; 3 – укосина; 4 – направляющая; 5 – верхний ролик; 6 – противовес; 7 – лебедка Верхняя часть колонны удерживается роликами в двух балках. Грузоподъемность крана до 10т, вылет стрелы – 3-7м Основными механизмами, общими для всех кранов, являются: механизм подъема груза (грузовая лебедка), механизм подъема стрелы (стреловая лебедка), позволяющий изменять вылет крюка, механизм передвижения крана и механизм вращения поворотной части. Основными показателями кранов являются: грузоподъемность - наибольшая допустимая масса груза, поднимаемая краном; вылет стрелы - расстояние от оси вращения крана до крюка; наибольшая высота подъема и опускания груза; скорость подъема и опускания груза, скорости передвижения и поворота крана; мощность силовой установки. Грузоподъемность, высота подъема и вылет для стреловых кранов являются величинами переменными, зависящими друг от друга. Зависимость между грузоподъемностью и вылетом стрелы принято называть грузовой характеристикой крана, которая приводится в паспорте. Стреловые переносные краны имеют небольшую массу и габариты, просты по конструкции, удобны и надежны в эксплуатации. В зависимости от условий работы они могут устанавливаться на грунте, на перекрытиях, в оконных или дверных проемах и на лестничных площадках строящихся зданий. Поворот платформы и передвижение крана осуществляется вручную. Грузоподъемность этих кранов 0,5 - 1,0т, вылет стрелы 2 - 4м, высота подъема груза 4,5 - 20м. Башенные краны различают по следующим признакам: по способу установки - передвижные (самоходные), стационарные (приставные) и самоподъемные (опирающиеся на возводимое сооружение); виду ходового оборудования - на рельсовом и гусеничном ходу; по конструкции башни - с поворотной и неповоротной башней; по способу изменения вылета крюка - с подъемной стрелой, изменяющие вылет путем ее наклона; с балочной стрелой и грузовой тележкой. Башенные краны широко применяются для выполнения строительно-монтажных и погрузочно-разгрузочных работ на различных видах строительства. Основными частями таких кранов являются: башня, оголовок со стрелой, и платформой для противовеса; опорно-поворотное устройство; кабина управления и механизмы подъема груза, изменения вылета и поворота стрелы и передвижения крана. Индекс башенных кранов (см. рисунок 17.3) состоит из буквенной цифровой частей, например, КБ - 573: КБ - кран башенный; 5 номер размерной группы, отвечающей определенному грузовому моменту; 73 - номера по регистрации (от 00 до 69 - краны с поворотной башней, от 70 до 99 - краны с неповоротной башней или поворотной головкой).  1. Крюковая подвеска; 2. Грузовая тележка; 3. Стрела; 4. Противовес; 5. Грузовая лебедка; 6. Кабина машиниста; 7. Башня; 8. Поворотно-опорное устройство; 9. Балласт; 10. Опорная часть/Монтажное устройство. Рисунок 17.3 – Кран башенный Краны в северном исполнении дополнительно имеют в обозначении буквы ХЛ (холодный климат). Краны, имеющие обозначения, состоящие из букв МСК (мобильный складывающийся кран) и цифр, показывающих грузоподъемность и максимальный вылет (например, МСК-10-20) или грузовой момент (например, МСК-250), а также из букв БК и цифр, показывающих величину грузового момента (например, БК-1000). Основным достоинством башенных кранов является расположение стрелы на большой высоте, что позволяет ей проходите над монтируемым сооружением. Предусмотрен выпуск типового ряда кранов серии КБ девять базовых типоразмеров с грузовым моментом 25 - 1000тм, грузоподъемностью 3 - 50т, вылетом стрелы 19 - 45м и высотой подъема груза 21 - 50м. Они имеют единую конструктивную схему, комплектуются из унифицированных механизмов, узлов и деталей. Характерными конструктивными особенностями этих кранов являются: наличие поворотной башни; нижнее расположение - противовеса и всех механизмов крана на поворотной платформе; запасовка канатов обеспечивает горизонтальное перемещение груза при изменении вылета подъемом стрелы; возможность передвижения крана по прямому и криволинейному подкрановому пути; использование электрического многомоторного привода с питанием от электросети; использование устройств для плавной посадки строительных конструкций. Конструкция передвижного башенного крапа на рельсовом ходу с поворотной башней и нижним расположением противовеса, оснащенного подъемной или горизонтальной стрелой, приведена на рисунке 9: 1 - платформа поворотная; 2 - противовес; 3 - полиспаст стреловой; 4 - стрела подъемная; 5 - стрела балочная; 6 - обойма крюковая; 7 - каретка грузовая; 8 - кабина управления; 9 - башня; 10 - секция базовая; 11 - лебедка стреловая; 12 - лебедка грузовая; 13 - рама; 14 - те лежка ходовая. Телескопическая решетчатая башня опирается на поворотную платформу, вращающуюся относительно рамы ходового устройства с помощью роликового опорно-поворотного механизма. Высота подъема груза обеспечивается наращиванием снизу дополнительных секций башни. Сбоку на башне установлена кабина управления. К верхней части башни крепятся стрелы - подъемная с грузовым полиспастом и с крюковой обоймой, либо балочная горизонтальная стрела с перемещающейся грузовой кареткой. Стрелы удерживаются стреловым полиспастом и поднимаются стреловой лебедкой. Башня шарнирно крепится на передней части поворотной платформы и фиксируется в вертикальном положении двумя подкосами к неподвижной секции башни. На поворотной платформе установлены реверсивные грузовые и стреловые лебедки, механизм поворота и противовес. Поворотная платформа опирается на раму ходового устройства с помощью шарикового или роликового двухрядного опорно-поворотного круга, через который передаются нагрузки на ходовое оборудование. Ходовая рама имеет опору из четырех ходовых балансирных тележек, установленных на подкрановый путь. Две тележки являются ведомыми, две другие - ведущими с тормозными устройствами и аварийными захватами. Башенные краны переводятся с объекта на объект в сложенном или частично разобранном виде автомобилями или седельными автомобилями-тягачами. Монтаж их производится по стандартным технологическим схемам с использованием вспомогательных средств - гусеничных или пневмоколесных кранов. 17.2 Стреловые самоходные краны К этой группе относятся стреловые полноповоротные краны, смонтированные на самоходных шасси, имеющих гусеничный или пневмоколесный ход. Положительными характеристиками являются автономность привода, надежность в работе, высокая маневренность и мобильность, возможность быстрой переброски с одного объекта на другой, высокая универсальность. Эти краны классифицируют по следующим признакам: по грузоподъемности: на легкие, грузоподъемностью 0,4 - 10т; средние - 10 - 25т; тяжелые - более 95т. по типу ходового устройства: на гусеничном ходу; пневмоколесном ходу. Краны на пневмоколесном ходу подразделяются на автомобильные и имеющие специальные шасси: 1) по виду привода: одномоторные (с механическим приводом от двигателей внутреннего сгорания); многомоторные (дизель - электрическим или гидравлическим приводом); 2) по способу подвески стрелы: с гибкой подвеской посредством канатного полиспаста; с жесткой подвеской посредством гидравлических цилиндров и телескопических стрел.   Рисунок 17.4 - Гусеничный полноповоротный стреловой кран. На рисунке 17.4 и 17.5 представлена система индексации стреловых самоходных кранов, а на рисунке 4 показан гусеничный полноповоротный стреловой кран: (1) - ход гусеничный жесткий; (2) -башня; (3) - подвеска грузовая с основным крюком; (4) - гусек; (5) - подвеска грузовая с вспомогательным крюком; (6) - платформа поворотная. Промышленностью выпускается девять размерных групп стреловых самоходных кранов грузоподъемностью 4,04; 6,3; 10; 16; 25; 40; 63; 100; 160т. Эти цифры обозначаются индексами, состоящими из буквенной и цифровой части. Буквы КС обозначают, что кран стреловой самоходный. Первая цифра обозначает размерную группу по грузоподъемности крана, вторая - тип ходового устройства, третья – исполнение стрелового оборудования, четвертая - порядковый номер модели. После цифр стоят буквы, обозначающие очередную модернизацию (А, Б, В…) и климатическое исполнение крана (северное ХЛ тропическое Т, для работы во влажных тропиках ТВ). Краны обладаюбольшой маневренностью, проходимостью и устойчивостью, широко применяются при монтаже элементов строительных конструкций, а также при механизации погрузочно-разгрузочных работ на строительных площадках. Исполнительными механизмами являются: механизмы подъема груза, изменения вылета стрелы (крюка), поворота и передвижения крана. Помимо основных стрел гусеничные краны оборудуются удлиненными стрелами и гуськами с грузовыми обоймами. Существуют разновидности гусеничных кранов: краны-экскаваторы со сменным крановым оборудованием грузоподъемностью до 10т, специальные полноповоротные краны грузоподъемностью 25-100т; краны-трубоукладчики грузоподъемностью 4-12т. Наиболее широко при выполнении небольших объемов погрузочно-разгрузочных работ применяются пневмоколесные краны. Поворотная часть пневмоколесного крана монтируется на специальное шасси или на агрегатах шасси автомобильного типа. Ходовое устройство снабжается выносимыми опорами (аутригерами), представляющими собой выдвижные или откидные кронштейны с винтовыми или гидравлическими домкратами на концах. Аутригеры снижают нагрузки на пневмоколеса, увеличивают опорную базу и устойчивость крана. В настоящее время широко применяются: пневмоколесные краны с механическим приводом грузоподъемностью 16т; с дизель-электрическим приводом грузоподъемностью 16; 25; 40; 63 и 100т. Основные механизмы у пневмоколесных кранов аналогичны механизмам гусеничных кранов. Ходовые устройства пневмоколесных кранов на специальном шасси имеют от двух до четырех мостов каждый из которых усилен двумя или четырьмя колесами. Автомобильные краны состоит из шасси серийного автомобиля и установленной на нем поворотной платформы с рабочим оборудованием. Они имеют высокие транспортные скорости - до 90 км/ч, хорошую маневренность и мобильность, поэтому их применение целесообразно при значительных расстояниях между объектами строительства с небольшими объемами строительно-монтажных и погрузочно-разгрузочных работ. В настоящее время эксплуатируются автомобильные краны с гидравлическим приводом и телескопическими стрелами грузоподъемностью 4; 6,3; 10 и 16т. На кранах грузоподъемностью 4 - 10т устанавливают двухсекционные стрелы с одной подвижной секцией; на кранах грузоподъемностью 16т - трехсекционные с двумя подвижными секциями. Автокраны с гидроприводом имеют одинаковую гидравлическую схему, отличаются друг от друга только базовым шасси, размерами узлов и агрегатов, конструкцией стрелы. Гидравлический привод рабочего оборудования позволяет изменять длину стрелы и угол наклона, производить подъем и опускание груза, а также осуществлять круговой поворот стрелы. На рисунке 17.5 представлены общий вид автомобильного крана: 1 - аутригеры; 2 - платформа поворотная; 3 - блоки стойки; 4 - полиспаст стреловой; 5 - стрела; 6 - полиспаст грузовой; 7 - крюк.  Рисунок 17.5 - Автомобильный полноповоротный стреловой кран: 1 - аутригеры; 2 - платформа поворотная; 3 - блоки стойки; 4 - полиспаст стреловой; 5 - стрела; 6 - полиспаст грузовой; 7 - крюк. На рисунке 17.6 представлена кинематическая схема автокрана с гидравлическим приводом: 1 - выдвижная стрела; 2 - неподвижная стрела; 3 - гидроцилиндр выдвижения; 4 - гидроцилиндры подъема стрелы; 5 - гидронасос; 6 - гидромотор поворота; 7 - механизм поворота; 8 - редуктор лебедки; 9 -грузовой барабан; 10 - гидромотор лебедки; 11 - коробка отбора мощности; 12 - коробка перемены передач. Операции при этом могут совмещаться, например, по подъему и опусканию груза с поворотом платформы и др. Гидропривод позволяет одновременно устанавливать выносные опоры Телескопическая стрела состоит из коробчатых секций, одна которых - неподвижная, шарнирно прикреплена к поворотной платформе шасси автомобиля, одна - две подвижные, секции перемещаются внутри неподвижной по роликам с помощью гидроцилиндра. На головной секции смонтирован грузовой полиспаст. Изменение вылета стрелы осуществляется одним или двумя гидроцилиндрами, укрепленными на поворотной платформе. Подъем и опускание груза производится лебедкой, состоящей из гидромотора, редуктора, барабана с тормозом. Все механизмы смонтированы на поворотной платформе, опирающейся на раму шасси автомобиля при помощи роликового или шариковою опорно-поворотного устройства.  Рисунок 17.5 - Кинематическая схема автокрана с гидравлическим приводом: 1 - выдвижная стрела; 2 - неподвижная стрела; 3 - гидроцилиндр выдвижения; 4 - гидроцилиндры подъема стрелы; 5 - гидронасос; 6 - гидромотор поворота; 7 - механизм поворота; 8 - редуктор лебедки; 9 -грузовой барабан; 10 - гидромотор лебедки; 11 - коробка отбора мощности; 12 - коробка перемены передач Гидродвигатели крановых механизмов питает насосная станция, приводимая силовой установкой базовой машины через агрегаты трансмиссий. Современные стреловые самоходные краны оборудуются приборами, обеспечивающими безопасную работу: ограничителями грузоподъемности, высоты подъема стрелы и крюка; указателями вылета; креномерами и специальными сигнализаторами при работе вблизи линий электропередач. Все эти приборы должны соответствовать грузовой характеристике крана и ежегодно проверяться на работоспособность. Крап - трубоукладчик предназначен для укладки трубопроводов в траншею, выполнения изоляционных и сварочных работ при монтаже газовых, водопроводных и тепловых секций труб и при выполнении строительно-монтажных работ нулевого цикла. Основные рабочие движения трубоукладчика - подъем и опускание груза, передвижение машины вместе с грузом, изменение вылета стрелы при опускании труб в траншеи. В трансмиссию ходового оборудования трубоукладчиков включен ходоуменьщитель, позволяющий получить рабочие скорости передвижения 0,1 - 0,6км/ч.  Рисунок 17.6 - Кран - трубоукладчик: 1 — грузовая стрела, 2 — двигатель, 3 — лебедка, 4 — контргруз, 5 — гидроцилиндр перемещения контргруза, 6 — верхняя рама, 7 — ходовая часть, 8— механизм отбора мощности, 9 — силовая передача гусеничного шасси Привод рабочих органов - механический или гидравлический с гидронасосом и монтируется на базе гусеничных тракторов. Грузоподъемное оборудование монтируется на раме трактора и состоит из стрелы А - образной формы, механизма изменения вылета стрелы и подъема груза. Контргруз с гидроцилиндром расположен на раме. На рисунке 17.6 представлен кран - трубоукладчик: 1 - гидронасос; 2 - обойма крюковая; 3 - полиспаст грузовой; 4 -стрела; 5 - полиспаст стреловой; 6 - рама; 7 - гидроцилиндр; 8 - контргруз. Подъем и опускание (изменение вылета) стрелы с гибкой подвеской осуществляется стреловой лебедкой через полиспаст или гидроцилиндрами двустороннего действия. Головная часть стрелы имеет грузовой неподвижный блок-обойму, связанную полиспастом с крюковой обоймой. На крюк трубоукладчика навешивается троллейная тележка с роликами для поддержания трубы или специальное грузовое полотенце для подъема изолированных труб. Грузоподъемность кранов-укладчиков 6 - 60т, как правило указывается в индексе машин, например, Т-502 - трубоукладчик, на тракторе Т-330 с грузоподъемностью 50т, 2-я модель. Индекс гидравлического трубоукладчика имеет две буквы: ТГ-612 - трубоукладчик гидравлический с грузоподъемностью 6т и грузовым моментом 12тм. 17.3 Расчет основных параметров и устойчивости кранов Эксплуатационная производительность кранов (т/ч), работающих циклично:  , (16) , (16)где Gi - сила тяжести поднимаемого груза, кН; nц - число циклов за смену.  , (17) , (17)где Тсм - длительность смены, ч; Тц- длительность цикла, с; kг- коэффициент использования грузоподъемности; kв - коэффициент использования машины по времени, kв = 0,6-0,75. Длительность цикла определяется по формуле:  , (18) , (18)где  - коэффициент совмещения операций, - коэффициент совмещения операций,  = 0,7— 0,9 - время строповки груза, с; = 0,7— 0,9 - время строповки груза, с; Н - высота подъема (опускания) груза, м;  -, скорость подъема груза, м/с; -, скорость подъема груза, м/с;  - скорость перемещения крана с грузом, м/с; - скорость перемещения крана с грузом, м/с; tП - время поворота крана, с; LП - путь перемещения крана с грузом, м; tp - время установки и расстроповки груза, с. 17.4 Погрузчики 17.4.1 Автопогрузчики, штабелеры и грузовые тележки При ремонте, эксплуатации зданий и сооружений, осуществлении различных работ по подъему и перемещению грузов, их установке в требуемое место в складских помещениях, а также погрузке и разгрузке штучных грузов, контейнеров, оборудования, строительных изделий и материалов, наибольшее применение получили специальные машины автопогрузчики и погрузчики, смонтированные на тракторах. В этих случаях используются специальные машины - автопогрузчики погрузчики, смонтированные на тракторах.  Рисунок 17.7 - Автопогрузчик. Максимальный подъемный вес – 1800 кг, Высота подъема – 4,5 м. Автопогрузчик состоит из автомобильного двигателя, установленного на колесном шасси, с противовесами. Управление машиной осуществляется задним мостом, а ведущий передний имеет спаренные колеса, кабину с органами управления. Сменное рабочее оборудование состоит из насосной гидростанции двухвилочного подъемника, крюка или ковша, смонтированных на подъемной раме, с кареткой, имеющей возможность перемещаться по вертикали относительно основной рамы. Кроме того, основная рама имеет возможность при помощи гидроцилиндров отклоняться вперед и назад на небольшой угол. Для осуществления рабочего процесса погрузчик подъезжает к перемещаемому предмету, устанавливает раму в вертикальное положение, опускает вилы до уровня места захвата груза и, включив первую передачу переднего хода, вдвигает вилы под груз, откидывает основную раму назад и системой гидроцилиндра, цепью и роликом поднимает груз.  Рисунок 17.8 - Автопогрузчик с гидроприводом: 1 - вилочный подъемник; 2 - колеса спаренные; 3 - кабина; 4 - двигатель; 5 - противовес; 6 - шасси колесное; 7 - цепь; 8 - ролик; 9 - рама основная; 10 - гидроцилиндр поворота; 11 - гидроцилиндр подъема; 12 - рама подъемная; 13 - каретка грузовая Затем производятся доставка и разгрузка в обратной последовательности. Такие погрузчики широко используются для погрузочно-разгрузочных работ на строительстве, а также при выполнении различных монтажных операции и в складских помещениях. При работе в закрытых помещениях в особо стесненных условиях или на складах мелкой штучной продукции применяют специальные малогабаритные погрузчики. 17.4.2 Одноковшовые фронтальные погрузчики Одноковшовые фронтальные колесные погрузчики представляют собой погрузочное навесное рабочее оборудование, базирующееся на двухосных колесных тягачах со всеми ведущими колесами. Заполнение ковша таких погрузчиков происходит за счет использования силы тяги колесного движителя тягача. На рисунке 17.9 представлен фронтальный погрузчик: 1 - ковш; 2 - рычаг поворота ковша; 3 - кулиса; 4 - стрела; 5 - гидроцилиндр поворота ковша; 6 - гидроцилиндр подъема стрелы; 7 - портал. Существующие типы погрузчиков отличаются разнообразием конструктивного исполнения, но общим для большинства машин является наличие в передней части широкого ковша. Ковш поворачивается на угол до 50° вокруг своей оси и поднимается на высоту до 4 м. Сочетание этих движений при одновременном движении машины позволяет наполнять ковш, транспортировать груз и выгружать его на заданной высоте. Применение крупных тракторных погрузчиков позволяет выполнять земляные работы на грунтах 2-3 категорий, а также разбирать каменные и кирпичные завалы. Колесные погрузчики грузоподъемностью 2 - 3 т имеют шарнирно - сочлененную раму, что значительно повышает их маневренность и производительность. Поворот машины осуществляется с помощью гидроцилиндров поворотом полурам относительно друг друга в горизонтальной плоскости. Подъем и поворот ковша, подвешенного шарнирно на стреле, осуществляются при помощи гидроцилиндров. Цикл работы погрузчика включает операцию опускания ковша до требуемой отметки (поверхность дороги, платформы вагона или кузова автомобиля) с его поворотом гидроцилиндром вокруг оси. Работа выполняется за счет действия шарнирно-рычажного механизма, осуществляющего подъем ковша, транспортирование материала и опрокидывание ковша над местом разгрузки.  Рисунок 17.9 - Фронтальный погрузчик: 1 - ковш; 2 - рычаг поворота ковша; 3 - кулиса; 4 - стрела; 5 - гидроцилиндр поворота ковша; 6 - гидроцилиндр подъема стрелы; 7 – портал. Для погрузчиков с ковшами грузоподъемностью более 3т эффективными базовыми машинами являются двухосные колесные тягачи с шарнирно-сочлененными секциями. Изменение направления движения погрузчиков с такой конструктивной схемой двухосного тягача производится поворотом (складыванием) одной секции относительно другой вокруг оси вертикального шкворня. Главный параметр погрузчиков — номинальная грузоподъемность. В настоящее время грузоподъемность одноковшовых фронтальных погрузчиков составляет ряд: 2, 3, 4, 6 и 10т. 17.4.3 Технические характеристики погрузчиков Эксплуатационная производительность погрузчика при выполнении погрузочно-разгрузочных работ определяется по формуле:  , (19) , (19) где QH - номинальная грузоподъемность, т; kВ - коэффициент использования рабочего времени (0,8 - 0,9); Тц - продолжительность цикла, мин.  , (20) , (20) где Vk - геометрический объем ковша нормальной емкости, м3; kн - коэффициент заполнения ковша, kн = 1,25;  - средняя объемная масса материала, - средняя объемная масса материала,  = 1,6 т/м3. = 1,6 т/м3. , (21) , (21)где lk, l2, l3 - пути внедрения ковша в штабель (глубина днища ковша), отхода погрузчика для разгрузки и возвращения к штабелю, км; vд ср - средняя действительная скорость внедрения ковша в штабель, км/ч; vт1 ср и vт2 ср - средние теоретические скорости отхода для разгрузки и возвращения к штабелю, км/ч; S1 и S2 - ход штока гидроцилиндра ковша из положения внедрения до запрокинутого положения и полный ход, м; vшт - скорость перемещения штока гидроцилиндра, м/мин; tп- время переключения передач и золотников гидрораспределителя, с; tм - время маневрирования транспорта (при челночном способе работы tм = 5 - 6с, при работе с поворотом tм = 0); kз  2 - коэффициент заполнения ковша. 2 - коэффициент заполнения ковша. , (22) , (22)где Q - теоретическая подача гидравлических насосов, см3/мин; D - диаметр гидроцилиндра, см;  - объемный к. п. д. гидравлической объемной передачи, - объемный к. п. д. гидравлической объемной передачи,  = 0,94 - 0,98. = 0,94 - 0,98.Усилие внедрения ковша в штабель (сила напора погрузчика) определяется по эмпирической зависимости:  , (23) , (23)где с - коэффициент, учитывающий крупность кусков и степень разрыхленности материала (см. таблицу); Вк - ширина ковша, см; kф - коэффициент формы ковша,kф = 0,8 - 1,0; n - показатель степени,n = 1,25. В зависимость (5) значения lk необходимо подставлять в см. Полагая, что внедрение ковша в штабель осуществляется на первой рабочей передаче и режиме наибольшей допустимой силы тяги Тд max соответствующей коэффициенту буксования колес-ногo движителя  = 30%, т. е. = 30%, т. е. , (24) , (24)при этом kнт = 0,85—0,95, а транспортные операции осуществляются на второй и третьей передачах и при этом Т = 0, по тяговой характеристике одноковшового фронтального погрузчика для соответствующих передач определяем значения vд1 ср, vт2 ср и vт3 ср . Таблица 3 Коэффициент, учитывающий состояние материалов

17.4.4 Расчет основных параметров одноковшового погрузчика Основные параметры базового двухосного колесного тягача устанавливаются, как правило, при выполнении тягового расчета бульдозера. Поэтому, рассматривая порядок расчета основных параметров одноковшового фронтального погрузчика, считаем, что тягач задан, т. е. известны его главный и основные параметры. Определяем вес погрузчика. Вес порожнего погрузчика складывается из веса двухосного тягача GТ и погрузочного навесного оборудования Gоб, т. е.  , (25) , (25)где  - коэффициент, учитывающий увеличение веса двухосного тягача за счет веса погрузочного навесного оборудования, - коэффициент, учитывающий увеличение веса двухосного тягача за счет веса погрузочного навесного оборудования,  = 1,25 - 1,35. = 1,25 - 1,35.Вес груженого погрузчика равен:  , (26) , (26) где Gм - вес материала в ковше. 2. Вес материала в ковше определяется по номинальной грузоподъемности основного ковша при максимальном вылете согласно тяговому классу базовой машины. 3. Определяем номинальную емкость основного ковша (м3):  , (27) , (27)4. Устанавливаем размеры ковша: длина днища (глубина внедрения ковша в штабель), м.  , (28) , (28)ширина, м  (29) (29)5. Развеска по осям погрузчика: груженого: G1 = (70-75)% Gг; G2 = (30-25)% Gг (30) порожнего: G’1 = (45-50)% G; G’2 = (55-50)% G. (31) Определяем силу напора погрузчика (усилие внедрения ковша в штабель). Как правило, она определяется сцепными качествами шин пневмоколесного движителя двухосного тягача. За силу напора на горизонтальном участке Рвн следует принимать наибольшую допустимую силу тяги погрузчика, определяемую условиями сцепления при кратковременной работе Тдmах, соответствующую коэффициенту буксования колесного движителя  = 30%; тогда имеем следующее выражение: = 30%; тогда имеем следующее выражение: (32) (32)Удельная сила напора на кромке ковша (кгс/см)  , (33) , (33)где Вк - ширина ковша погрузчика, см. Устанавливаем силу выглубления (кгс), приложенную на режущей кромке основного ковша, создаваемую гидроцилиндрами поворота ковша. Для погрузчиков с опорными лыжами на стреле она равна:  (34) (34)Удельная сила выглубления на кромке ковша (кгс/см)  (35) (35)Рекомендуются значения удельных сил напора и выглубления для колесных одноковшовых фронтальных погрузчиков, представленные в таблице 4. Таблица 4 Значения удельных сил напора одноковшовых фронтальных погрузчиков

Определяем скорость подъема стрелы из условия, чтобы подъем ковша был завершен к моменту отхода погрузчика от штабеля на разгрузку:  , (36) , (36)где SП и SД - пути шарнира крепления ковша соответственно при подъеме стрелы и рабочем ходе погрузчика; vx - скорость обратного холостого хода погрузчика, м/с. Определяем скорость опускания стрелы (м/с):  (37) (37)Высота разгрузки ковша:  , (38) , (38)где hт - наибольшая высота бортов транспортных средств, с которыми должен работать погрузчик, м;  - дополнительная высота, необходимая для опрокидывания ковша и работы погрузчика на неподготовленном основании, - дополнительная высота, необходимая для опрокидывания ковша и работы погрузчика на неподготовленном основании,  = 0,3-0,5- м. = 0,3-0,5- м.Наибольшее заглубление режущей кромки ковша(м): hз = 0,3-0,5 (39) Вылет ковша, т. е. расстояние от передних выступающих частей колесного тягача до режущей кромки ковша, находящегося на максимальной высоте при наибольшем угле разгрузки:  Рисунок 28 - Общая схема конвейера  , (40) , (40) где Вт - ширина кузова наиболее тяжелого транспортного средства, с которым должен работать погрузчик, м;  - расстояние между погрузчиком и транспортным средством при разгрузке ковша, необходимое для безопасной работы, - расстояние между погрузчиком и транспортным средством при разгрузке ковша, необходимое для безопасной работы,  = 0,15-0,20м. = 0,15-0,20м. | ||||||||||||||||||||||||||||||||||||||