Технология и механизация погрузки выгрузки наливных грузов

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

РАЗДЕЛ 14 СТОХАСТИЧЕСКИЕ ИМИТАЦИОННЫЕ И МАТЕМАТИЧЕСКИЕ МОДЕЛИ ДЛЯ ПРОЕКТИРОВЩИКОВ И ИНЖЕНЕРОВ. РЕШЕНИЕ ПРОИЗВОДСТВЕННЫХ ЗАДАЧ 14.1 Имитационное моделирование Стохастическое моделирование, моделирование систем, наконец, имитационное моделирование - все эти термины обозначают метод построения модели реального явления, а затем проведения серии выборочных экспериментов на модели. Инженер или математик изучает поведение модели при изменении определенных переменных, стремясь получить ответы на вопросы типа: «Что будет, если ...». Изучение свойств модели дает новые знания о реальном объекте, которые могут быть использованы при управлении им. Когда мы говорим о «модели», мы имеем в виду, что она отражает реальную действительность, например, процесс или систему. Модели можно классифицировать различными способами, в зависимости от степени формализации реальной действительности. Модели, включающие все характеристики объекта-оригинала, способные, по существу, заменить его, называются изоморфными. Если можно создать и наблюдать идеальную изоморфную модель, то наши знания о реальном объекте, прогнозирование его поведения будут точными. Безусловно, когда объект исследования чрезвычайно сложен, создать изоморфную модель невозможно. С практической точки зрения этого и не нужно делать. При решении различных задач методом имитационного моделирования, часто возникает необходимость сгруппировать взаимосвязанные переменные. Делается это для того, чтобы воспользоваться более или менее широкими допущениями и воспроизвести суммарный эффект взаимосвязей в реальной системе вместо того, чтобы описывать каждую существующую зависимость. В результате упрощается построение модели и интерпретация результатов исследования. Модели такого класса называются гомоморфными. В любом конкретном приложении очень важно установить степень гомоморфизма, адекватную достижению желаемых результатов. Особенности моделируемых систем, требуют специализированных знаний со стороны математика и специалистов, с которыми он работает. Другими словами, математик-программист, занятый построением модели, должен как можно лучше знать реальные процессы, например деятельность предприятия, работу производственного участка или склада, с тем чтобы быть в состоянии задавать осмысленные вопросы и создать хорошо работающую имитационную модель. 14.2 Классификация имитационных моделей 1. Физические модели. Имеют одинаковое строение с объектами исследования, но выполнены с определенной степенью уменьшения. Применяются для изучения статических явлений или динамических процессов, но в заданный момент времени. Примером этого класса моделей может служить глобус. 2. Аналоговые модели. Характеризуются тем, что набор свойств объекта заменяется по определенным правилам набором свойств модели. Применяются для описания динамических систем или процессов. Примеры: диаграммы потоков, календарные графики и т.д. 3. Знаковые модели. Основной класс моделей, применяемых при моделировании систем. Для описания свойств и взаимосвязей исследуемого объекта используются математические отношения и логические выражения. 14.3 Методы решения знаковых моделей Для того чтобы охарактеризовать конкретную гомоморфную модель, примененную при моделировании систем, необходимо ввести еще один классификационный признак – метод решения. Решение аналитическим методом. Применяются часто математические приемы исследования. В результате получают точное решение, правильность которого может быть проверена. Решение численными методами. Обычно связано с итеративными вычислениями всех мыслимых состояний модели и выделением оптимального состояния. Решение методом Монте-Карло (метод статистических испытаний). Как правило, сводится к испытанию модели с учетом ее некоторых вероятностных характеристик. Позволяет получить количественные решения, используя теорию вероятности и случайную выборку значений элементов системы. 14.3.1 Решение знаковых моделей Вообще говоря, при решении логико-математических моделей желательно воспользоваться аналитическим методом, поскольку он дает точный ответ; численные методы применяются тогда, когда аналитическое решение невозможно, а метод Монте-Карло применяют в том случае, если другие методы неосуществимы или их применение практически нецелесообразно. Допустим, на предприятии имеется пять станков. На них изготавливается шесть различных заказов, движущихся по одному и тому же маршруту: станок № 1; станок № 2 и т.д. После обработки на станке № 5 заказ считается выполненным. Поскольку на обработку каждого заказа на каждом станке требуется разное время, то вполне очевидно, что различные варианты производственного графика приведут к различным значениям времени простоя станков. Задача плановика – выбрать такую последовательность обработки, чтобы свести к минимуму простой оборудования. Не существует известного аналитического метода решения этой задачи. Решение численными методами на первый взгляд кажется возможным, пока не выяснится, что число всех вариантов равно 6, т.е. более 190 триллионов. Даже для такой простой задачи решение численными методами редко приемлемо. А между тем рациональное решение задачи сулит большие потенциальные выгоды, поэтому мы применяем метод имитационного моделирования. В нашем примере мы описываем на бумаге операцию, которая имеет место в реальной действительности, используя гомоморфные знаковые модели, каждый элемент которых в свою очередь описывает последовательность действий, зависящих от описания других элементов и влияющих на них. Такие модели особенно подходят для исследования стохастических процессов. В модели включаются различные случайные величины, каждому значению которых можно приписать определенную вероятность. Таким образом, мы испытываем различные параметры и исследуем результаты. Имитационное моделирование использует в качестве своего инструмента логико-математическую модель. Каждый раз, обращаясь к логико-математической модели, мы не «решаем» ее, а осуществляем «прогон» имитационной программы. Модель описывает обработку требований в каналах обслуживающей системы, влияние этой обработки на каналы обслуживания, эффективность системы в целом. Новый «прогон» дополняет наши наблюдения за поведением системы при заданных параметрах. Меняя параметры и сравнивая результаты, мы можем оптимизировать решение. 14.4 Три этапа моделирования В методе имитационного моделирования, применяемом для исследования реальной системы, можно выделить три этапа: 1) подготовка исходной информации и ее представление в заданной форме; 2) построение такой модели реальной системы, которая не упрощает систему до предела, когда модель становится тривиальной, и в то же время не описывает всех деталей реальной системы, учет которых сделал бы модель чересчур громоздкой; 3) проведение статистических испытаний модели с целью выяснения поведения реальной системы при различных заданных условиях и ограничениях. 14.5 Статистические данные, используемые при моделировании погрузочно-разгрузочных и транспортно-складских процессов При исследовании производственных и складских операций с помощью имитационных моделей используются различные статистические данные, часть из которых перечислена ниже. Приведенный перечень неисчерпывает всего круга данных, используемых при моделировании. Данные о работе оборудования (по каждой группе оборудования): а) соотношение планового и фактического времени работы оборудования; б) частота появления брака; в) время простоя оборудования по организационно-техническим причинам. Данные об изделии: а) число изделий, поступающих ежедневно (по типам изделий); б) число компонент, входящих в изделие; в) число деталей в компоненте; г) число операций, приходящихся на одну компоненту. Данные о маршрутизации: а) распределение накопленных частот «первой операции»; б) распределение накопленных частот «последней операции» и т.д. Планируемые сроки поставки по типам изделий и предполагаемой величине заказа. 5. Типичные статистические данные, свободные от субъективных факторов: а) число заказов, изделий и т.д. за период времени; б) время производственных циклов; в) фактические сроки поставок и др. Из перечня видно, что собирать и анализировать надо разнообразные данные. Программист, составляя имитационную программу, должен предусмотреть корректировку и удаление данных, с тем чтобы модель адекватно отражала реальную действительность. Несмотря на то, что имитационное моделирование является мощным и широко распространенным методом решения задач на ЭВМ, необходимо представлять его недостатки, прежде чем рассматривать вопрос о его применении. Во-первых, исследования с помощью этого метода обходятся дорого. Нужно нанять высококвалифицированного талантливого программиста и выделить большое количество машинного времени, поскольку метод основывается на статистических испытаниях и требует многочисленных прогонов программы. Во-вторых, поскольку требуется собрать большое число исходных данных, фактические сроки и затраты могут оказаться больше первоначальных. Иногда исследователь слишком увлекается вопросами типа "что, если ...?", и программа становится не в меру сложной и всеобъемлющей. Кроме того, любая имитационная модель основывается на многочисленных допущениях о структуре системы, характере воздействий на входе системы, правилах преобразования внутри системы. Без такого рода допущений модель невозможно было бы построить. Однако, если допущения ошибочны, результатами расчетов по модели нельзя воспользоваться. Раздел 15 Механизация и автоматизация погрузочно-разгрузочных работ Общее понятие о погрузочно-разгрузочных работах На различных промышленных предприятиях и организациях, строительных площадках, подсобных производствах погружается, и разгружаются разнообразная продукция: сборные железобетонные конструкции, лес, металл, цемент, нерудные и другие материалы и т.д. Основным средством доставки грузов по назначению является автомобильный транспорт. Так, например, в общем объеме перевозок строительных грузов 80% приходится на автомобильный транспорт. В настоящее время погрузка и разгрузка нерудных материалов, строительных конструкций, леса, металла осуществляется почти полностью механизированным способом. Вместе с тем затраты ручного труда на погрузочно-разгрузочных работах, связанных с доставкой на склады или непосредственно на строительные площадки кровельных, отделочных и других мелкоштучных материалов, еще велики. Для сокращения затрат труда на транспортных и погрузочно-разгрузочных работах большое значение имеют рациональная организация перевозок и выбор транспортных средств. Развитие индустриальных методов строительства и увеличение степени заводской готовности строительных конструкций и деталей потребовали совершенствования организации и механизации доставки их на строительную площадку. Передовые предприятия и организации применяют прогрессивный метод производственно-технической комплектации, контейнеризации и пакетирования грузов, при этом доставка их на строительную площадку осуществляется по единому часовому транспортно-комплектовочному графику, увязанному с технологией производства работ.  Рисунок 15.1 - Контейнер передвижной: объем (м3)1,29; габаритные размеры (мм) 750х390х740; поворотные колеса(шт) 4; масса(кг) 105. Такой метод организации материально-технического обеспечения способствует наиболее полной согласованности работы предприятий стройиндустрии, транспортных организаций и строительно-монтажных управлений; создает единый технологический поток; обеспечивает повышение уровня механизации работ и производительности труда. Малогабаритные и мелкоштучные материалы и изделия для облицовочных, изоляционных, кровельных, отделочных, сантехнических и электротехнических работ доставляются с баз комплектации пакетами или в контейнерах. Листовые и рулонные материалы доставляются, на объекты непосредственно в зону их потребления раскроенными на проектные размеры, стекло нарезанным, линолеум раскроенным и сваренным в ковры размером на комнату, обои раскроенными по проектным размерам и подобранными на комнаты и квартиры и т. д. На рисунках 1 и 2 представлены некоторые типы контейнеров и приведены их технические характеристики, применяемых для перевозки грузов. Глиняный кирпич, керамические, шлакобетонные блоки доставляются на стройки пакетами на поддонах. По данным исследований, экономия от внедрения пакетной доставки автотранспортом составляет до 30-47% в зависимости от вида перевозимой продукции. Наиболее распространена доставка кирпича на поддонах размером 520х1030 мм на поперечных брусках.  Рисунок 15.2 - Контейнер неподвижный: объем (м3) 0,6; габаритные размеры (мм) 960х860х900; масса(кг) 63 Допускается использование поддонов шириной 750 и длиной не более 1050 мм. Так, например, глиняный кирпич доставляется па стройки уложенным на поддоны «в елку», лицевой кирпич, керамические и шлакобетонные камни с перевязкой. Силикатный кирпич перевозится по железной дороге пирамидками без поддонов или в полувагонах пакетами па деревометаллических поддонах с инвентарными креплениями. Для доставки силикатного кирпича автотранспортом автомашины и прицепы оборудуются приспособлениями для крепления и раздвижки пакетов в кузовах. Доставку кирпича на строительную площадку на передовых стройках организуют таким образом, чтобы не допускать излишних перегрузок, и поднимают пакеты с автомобилей непосредственно на подмости строящихся зданий. Для подъема пакетов красного кирпича применяют захваты с футлярами, обеспечивающими безопасность производства работ. Для подъема пакетов силикатного кирпича на подмости применяют четырехсторонний футляр грейферного типа. Автоматизация погрузочно-разгрузочных работ На станциях с небольшим объемом переработки грузов, перевозимых в крупнотоннажных контейнерах (до 30-35 двадцатитонных контейнеров в сутки по отправлению) целесообразно оборудование так называемых совмещенных контейнерных пунктов, где перерабатываются крупнотоннажные и среднетоннажных контейнеры. При этом краны грузоподъемностью до 30 т должны быть оборудованы таким образом, чтобы обеспечивали перегрузку среднетоннажных и крупнотоннажных контейнеров путем быстрой замены грузозахватных устройств пли путем установки на кране двух грузоподъемных тележек с различными грузозахватными органами. Путевое развитие такого контейнерного пункта должно обеспечивать независимую подачу вагонов с крупнотоннажными и среднетоннажными контейнерами. Внедрение новой технологии требует выполнения ряда работ по совершенствованию самих погрузочно-разгрузочных машин. К ним в первую очередь относятся: автоматизация операций по застропке, отстрспке и повороту контейнеров; автоматизация адресования кранов с установкой захватного органа по заданной координате; демпфирование крутильных и маятниковых колебаний, возникающих при повороте груза и перемещении крана, снабженного гибкой канатной подвеской; оборудование кранов устройствами для автоматизации считывания номеров контейнеров. Среди перечисленных задач наиболее неотложной, имеющей и важное самостоятельное значение для эффективности работы погрузочно-разгрузочных машин, является задача автоматизации застропки, отстропки и поворота контейнеров. Применительно к крупнотоннажным контейнерам эта задача решена путем создания на основе достигнутого мирового опыта захватов (спредеров), обеспечивающих застропку контейнеров за верхние угловые фитинги. Для среднетоннажиых контейнеров, имеющих разнотипные грузоподъемные приспособления, расположенные на различных расстояниях относительно крыши контейнеров, эта задача решается сложнее. В настоящее время после нескольких лет работы в этой области различных организаций осуществляется широкое внедрение захвата, позволяющего автоматизировать операции застропки и отстропки контейнеров массой брутто 2,5(3) и 5т, снабженных грузоподъемными устройствами в виде рымов. Захват состоит из рамы, по которой с помощью винтового привода перемещаются в противоположных направлениях каретки с рабочими органами. Каждый рабочий орган состоит из корпуса, в котором размещены перемещающиеся в вертикальном направлении четыре подпружиненных крюка, три из которых предназначены для застропки рымов 3-тонных контейнеров и один 5-тонных. В средней части рамы установлена подвижная штанга с двумя шарнирно укрепленными на ней козырьками, служащими для центрирования захвата относительно контейнера. Штанга автоматически занимает одно из двух фиксированных положений в зависимости от размера застрапливаемого контейнера. Захват снабжен автоматической блокировкой, исключающей подъем контейнера, если хотя бы один из его рымов не захвачен пли захвачен неправильно. С этой целью в теле каждого крюка имеется подвижной щуп, который при подъеме контейнера «проверяет» наличие рыма в зеве крюка. В случае если рым отсутствует или находится на крайней грани крюка, разрывается цепь управления механизмами подъема и в кабине крановщика загорается сигнальная лампочка. Система автоматической блокировки исключает также включение привода захвата на сдвиг (соответствует операции отстропки) при поднятом контейнере. Захват подвешивается к крану через поворотное устройство, обеспечивающее поворот контейнера с частотой 2 об/мин. Поворотное устройство типа ГПД-5, снабжено гидравлическим демпфером, обеспечивающим гашение скручивающих колебаний, возникающих при повороте груза на гибкой канатной подвеске. Захват обеспечивает застропку контейнеров без применения ручного труда за 8-12с, включая время наводки захвата на контейнер, отстройку за 3-4с. Он может надежно работать при наличии на крышах контейнеров слоя снега до 300 мм и наледи - до 60мм. Захват может быть подвешен к поворотному устройству и снят с него за 3-5 мин, благодаря унифицированному узлу соединения и наличию штепсельных разъемов для электрических соединений. Предполагается, что в дальнейшем все новые краны, поступающие на контейнерные пункты, должны будут оснащаться в качестве типового оборудования захватами данной системы. Необходимость повышения производительности погрузочно-разгрузочных машин, включение их в комплексные автоматизированные системы, повышение нагрузки на крановщика в результате возложения на него дополнительных функций в связи с отсутствием стропальщиков (при использовании автоматических захватов) и требований по передаче информации о выполняемых операциях - все это требует автоматизации процесса управления кранами. Анализ существующих систем управления кранами показывает, что может быть разработана следующая классификация систем: с частичной автоматизацией управления отдельными операциями, например, разгоном и торможением; с дистанционным управлением; с автоматическим адресованием; с программным управлением. Исследования, проведенные НИИ, показывают, что наиболее подходящей для условий работы контейнерного пункта является система с автоматическим адресованием. При этом адрес может быть задан как с пульта крановщика, так и с диспетчерского пульта, например по командам ЭВМ, при наличии соответствующих устройств и каналов связи. На оператора крана, таким образом, ложится лишь функция точной наводки захватного устройства на контейнер. На кранах, работающих на сортировочных контейнерных пунктах, система автоматического адресования используется в комплексе с устройством автоматического считывания информации. Оптимальный план работы крана по обработке данной подачи вагонов, составленный на ЭВМ, вкладывается в кассету считывающего устройства и реализуется пооперационно, причем переход к следующей операции осуществляется лишь при получении сигнала от крановщика об исполнении предыдущей. В настоящее время разработана аппаратура связи на контейнерном пункте, включающая связь диспетчера с приемосдатчиками и крановщиками, а также приемосдатчиков с крановщиками. При этом в условиях работы на пункте, не включенном в автоматизированную систему, приемосдатчик находится в специальной кабине, устроенной на кране, что позволяет ему осуществлять непосредственное руководство работой крана по перегрузке контейнеров, исключая, таким образом, непроизводительные простои. Включение погрузочно-разгрузочных машин в автоматизированные системы управления приводит к необходимости передачи информации о выполненной операции с каждым контейнером, причем в эту информацию входит и номер контейнера. В настоящее время актуальной становится задача разработки системы автоматического считывания номеров контейнеров. Зарубежный опыт в этой области показывает, что разработанные для этой цели системы автоматического считывания (например, оптическая в США) являются достаточно сложными и дорогостоящими. Вместе с тем анализ технологических процессов работы с контейнерами показывает, что считывающие устройства целесообразно устанавливать на захватном устройстве кранов, что приводит к существенному снижению требований к ним и упрощению их конструкции, поскольку процесс считывания может осуществляться в статическом состоянии и в достаточно большой промежуток времени. Практическое решение указанных выше задач позволяет комплексно механизировать операции на контейнерных пунктах и обеспечить функционирование автоматизированных систем управления, обеспечивающих работу контейнерных пунктов по оптимальным технологическим процессам. Специализированный автотранспорт  Рисунок 15.3 - Панелевоз НАМИ-790 Эффективность механизации погрузочно-разгрузочных работ во многом зависит от типов применяемых транспортных средств, при этом значительное снижение трудоемкости работ обеспечивается за счет применения саморазгружающихся средств. Для повышения эффективности работы транспорта большое значение имеют организация централизованных перевозок и выбор рациональных маршрутов, использование экономико-математичес-ких методов и средств вычислительной техники для управления, автомобильным транспортом. Внедрение индустриальных методов строительства ведет к увеличению применения сборных железобетонных конструкций одновременно с увеличением их габаритов и массы. Для перевозки сборных железобетонных конструкций применяются специализированные автотранспортные средства, состоящие из седельного автомобильного тягача и специализированного полуприцепа. Массовым видом конструкций, применяемых в жилищном и промышленном строительстве, являются стеновые панели. Длина стеновых панелей, применяемых для жилищного и культурно-бытового строительства, достигает 7,2м, высота 2,9м, масса 9,4т. Панели для промышленного строительства имеют длину до 12 м и массу около 8т. Для перевозки панелей в жилищном строительстве широко применяются панелевозы типа НАМИ-790 (см. рисунок 3).  Рисунок15.4 - Балковоз Эти панелевозы имеют пространственный несущий каркас трапециевидного сечения, сбоку от которого расположены две грузовые площадки. Панелевоз оборудован гидравлическим опорным устройством, благодаря чему он может быть использован при организации доставки панелей по челночной схеме, когда несколько прицепов обслуживаются одним тягачом. Для перевозки панелей длиной до 8,2 м и высотой до 3 м разработана конструкция полуприцепа-панелевоза УПП-2008 на базе тягача КрАЗ-258 грузоподъемностью 20т (см. рисунки 4 и 5). Таблица 1 Техническая характеристика панелевоза НАМИ-790

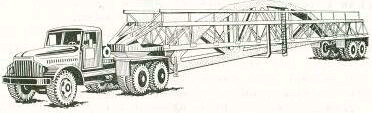

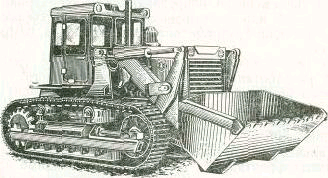

Рисунок 15.5 - Формовоз Строительной промышленностью выпускаются объемные блок для строительства жилых домов. Масса их составляет 11-22 т, ширина до 3650 мм, длина до 5980 мм, высота 2720-2810 мм. Большие габариты и масса объемных блоков, а также высокая степень заводской готовности предъявляют особые требования к их погрузке, разгрузке и перевозке. Для этих целей промышленностью выпущены полуприцепы-блоковозы грузоподъемностью 25 т. Для перевозки ферм, колонн и других видов сборных железобетонных конструкций созданы и применяются фермовозы, балковозы. колонновозы, трубовозы и другие специализированные транспортные средства. Применение специализированных транспортных средств обеспечивает сохранность перевозимых конструкций и максимальное использование грузоподъемности автомобиля, позволяет лучше организовать механизацию погрузочно-разгрузочных работ. При перевозке раствора в самосвалах всегда снижается качество смеси и имеются значительные потери смеси при загрузке на заводе и в пути следования. Поэтому имеет большое значение оснащение строительных организаций авторастворо-бетоновозами. Авторастворо - бетоновоз - это цистерна, установленная на шасси автомобиля, внутри которой расположен лопастной побудитель для перемешивания раствора или бетонной смеси. В верхней части цистерны находится загрузочная горловина. Порционная выдача раствора производится ленточным конвейером при помощи шиберного затвора. Привод лопастного побудителя, шиберного затвоpa-отсекателя и конвейера – гидравлический, с отбором мощности от двигателя автомобиля. При производстве строительно-монтажных работ большое значение имеет своевременная доставка на объекты раствора и бетонной смеси. Эта задача решается при помощи внедренной на ряде строек электронной системы управления погрузочно-разгрузочными работами и доставкой строительных материалов с учетом технологии производства работ на строительных объектах, которая обеспечивает взаимную увязку работы смесительных установок, погрузочных средств и автомобильного транспорта. При этой системе доставка раствора и бетонной смеси на объекты производится строго по графику, разработанному с применением ЭВМ. По этой системе может быть осуществлена также доставка асфальтобетона и других грузов. Для погрузки песка, гравия, щебня и шлака в транспортные средства применяют одноковшовые экскаваторы, одноковшовые и многоковшовые погрузчики, автопогрузчики, а также бункерные установки. Средства механизации для погрузки и разгрузки нерудных материалов Наиболее эффективным средством механизации погрузки нерудных материалов являются одноковшовые погрузчики. Современные одноковшовые фронтальные погрузчики - колесные и гусеничные - это высокопроизводительные машины. Как правило, применение одноковшовых погрузчиков на карьерах и складах нерудных материалов более эффективно в сравнении с одноковшовыми экскаваторами (см. рисунок 6).  Рисунок 15.6 - Работа погрузчика в карьере   Рисунок 15.7 - Погрузчик TO-1OA на базе трактора Т-130 Погрузочное оборудование может быть смонтировано на пневмоколесном или гусеничном тракторе, оснащенном ходо-уменьшителем. Навесное оборудование состоит из ковша, стрелы, механизма поворота, защитного устройства, портала и гидравлической системы.  Рисунок 15.8 - Погрузчик TO-18 на пневмоколесном ходу Режущая часть зубьев ковша направлена износостойким сплавом толщиной 3-4 мм. В задней части ковша имеются ребра, с проушинами для крепления его к стреле и тягам механизма поворота. Стрела служит для крепления и подъема рабочего оборудования погрузчика. В передней части стрелы имеются лыжи, опирающиеся на грунт при черпании и заборе материалов. Гидросистема погрузчика имеет два гидроцилиндра подъема стрелы и два гидроцилиндра поворота ковша. Управление рабочим оборудованием осуществляется при помощи рычагов, соединенных с золотниками распределителя расположенных в кабине трактора. На рисунке 7 показан погрузчик TO-1 OA на базе трактора Т-130. В последние годы стали широко применяться пневмоколесные погрузчики с шарнирно-сочлененной рамой (см. рисунок 8). Шарнирное сочленение позволяет значительно уменьшить радиус поворота погрузчика, облегчить забор погружаемых материалов и последующую его выгрузку на транспортные средства, повысить маневренность погрузчика. У таких погрузчиков сокращается время рабочего цикла и повышается производительность на 10-12%. Для погрузки и разгрузки сыпучих и кусковых материалов, а также штучных и тарных грузов, для послойной разработки грунта с последующей выгрузкой его в отвал или транспортные средства, отрывки котлованов и траншей в грунтах I—III категории, планировки площадок и перемещения щебня, гравия, песка и других дорожно-строительных материалов, для строительно-монтажных и такелажных работ предназначается погрузчик ТО-18. Погрузчик имеет шарнирно-сочлененную раму, гидромеханическую коробку передач, два унифицированных ведущих моста. Он оснащен независимым отбором мощности на гидропривод рабочего оборудования, гидравлическим рулевым управлением. Рабочее оборудование погрузчика смонтировано на передней полураме и включает в себя рабочий орган, рычажную и гидравлическую системы. Основным рабочим органам погрузчика является нормальный ковш объемом 1,5м3. Кроме того, в качестве сменного оборудования предусматриваются увеличенный или уменьшенный ковш, двухчелюстной ковш, а также грузовые вилы или крановая безбалочная стрела. На базе промышленного пневмоколесного трактора К-702 разработана конструкция одноковшового фронтального погрузчика ТО-11. Шарнирносочлененная рама и гидромеханическая трансмиссия, а также высокая транспортная скорость делают машину маневренной и мобильной. Дальнейшее совершенствование конструкции одноковшовых фронтальных погрузчиков необходимо направить на увеличение объема ковша и его грузоподъемности, внедрение гидравлической системы управления рабочим органом и системы автоматического возврата ковша в исходное положение, расширение номенклатуры сменного навесного оборудования. Механизация погрузки и разгрузки строительных материалов Важнейшим условием осуществления механизации погрузочно-разгрузочных работ с нерудными строительными материалами является создание механизированных складов. Строительство складов нерудных строительных материалов осуществляется по типовым проектам. Имеются типовые проекты складов объемом 3000— 15000 м3. При доставке к складам нерудных материалов на железнодорожных платформах, в гондолах и полувагонах для их разгрузки применяется разгрузочная машина С-492 (см. рисунок 9). Машина смонтирована на высоком портале, который передвигается по рельсам. Внутри портала подвешена на канатах рама, на которой установлены вертикальный ковшовый элеватор и поперечный ленточный конвейер с приемным бункером. Рама при помощи канатов передвигается в вертикальных направляющих портала и может быть поднята или опущена. Рабочим органом машины является вертикальный цепной ковшовый элеватор, у которого два ряда ковшей занимают всю ширину вагона. Заполнение ковшей происходит при погружении работающего элеватора в материал и при движении портала вдоль вагона. Остающийся на полу вагона после прохода элеватора небольшой слой материала подгребается скребком. Вертикальный ковшовый элеватор в верхней части имеет устройство, позволяющее ковшом при опрокидывании располагаться над приемным бункером, из которого материал поступает на поперечный конвейер.  Рисунок 15.9 - Машина С-492 для разгрузки нерудных материалов с платформ, гандол и полувагонов Отсюда материал направляется через приемную воронку на наклонный отвальный ленточный конвейер, установленный сбоку от портала. Конвейер прикреплен внизу шарнирно к раме портала, а наверху - к канатной растяжке подъемной лебедки. Автоматизированные склады заполнителей объемом 3000 и 6000 м3, оборудованные портальными разгрузчиками С-492, предназначаются для районов с умеренным и теплым климатом. Для районов с более холодным климатом разработаны специальные типовые проекты, предусматривающие устройство надштабельных конвейеров и применение бурорыхлительной машины. Для разгрузки строительных конструкций и металла обычно применяются автомобильные, пневмоколесные и гусеничные краны. Разгрузка конструкций, доставленных на строительную площадку, а также разгрузка металла с железнодорожных платформ и погрузка на грузовые автомобили могут производиться также козловыми кранами. Для погрузки и разгрузки металла краны оснащаются специальными захватами. Механизированная погрузка лесоматериалов на транспортные средства обычно осуществляется кранами с предварительным формированием пакетов или при помощи канатных стропов лебедками с погрузочными стрелами путем накатывания бревен по наклонной плоскости. Производится также штучная погрузка бревен элеваторными погрузчиками. Погрузку пиломатериалов на автомобили целесообразно производить со специальных стапелей с предварительным пакетированием. Для погрузки леса применяются также грейферные захваты, которые позволяют за один прием грузить 2,5 -3 м3 леса. Таблица 2 Техническая характеристика машины С-492

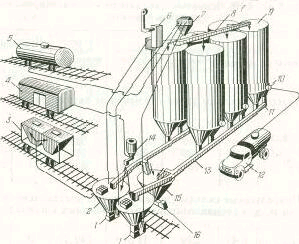

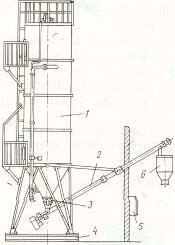

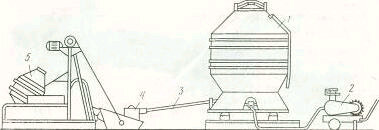

Сложной проблемой до сих пор является механизация погрузки и разгрузки цемента. Решение ее связано с необходимостью обеспечения предохранения цемента от увлажнения и распыления, а также защиты рабочих от вредного влияния цементной пыли. Из общего объема потребляемого в строительстве цемента примерно 75—80% перевозится по железным Дорогам, около 15% —автомобильным транспортом, часть цемента — водным транспортом.   Рисунок 15.10 - Разгрузчик цемента ТА-18 При перевозке цемента в крытых вагонах очень существенны его потери и, кроме того, необходимо в дверных проемах устанавливать деревянные щиты, заделывать щели в полу и стенах, что связано со значительными затратами труда и времени. Для выгрузки цемента из крытых вагонов применяются пневматические разгрузчики всасывающего действия и разгрузчики всасывающе-нагнетательного действия. Пневматические разгрузчики всасывающего действия состоят из самоходного заборного устройства, смесительной камеры, осадительной камеры с механизмом выгрузки, вакуум-насоса и электрооборудования (см. рисунок 10). Недостатком этих разгрузчиков является ограниченная дальность транспортирования цемента. Для подачи выгруженного цемента непосредственно в силосные баки эти погрузчики применяются в комплекте с пневматическими подъемниками. Разгрузчики всасывающе-нагнетательного действия лишены этого недостатка и обеспечивают транспортирование цемента непосредственно в силосы склада. Разгрузчик действует следующим образом: цемент от заборного устройства по всасывающему рукаву поступает в винтовой конвейер осадительной камеры и далее выдастся в смесительную камеру. Сжатый воздух, подаваемый в смесительную камеру через микропористую перегородку, аэрирует цемент и перемещает его по трубопроводу к месту выдачи. Управление всеми механизмами разгрузчиков - дистанционное с переносного пульта. Для подачи цемента по вертикальным трубопроводам на высоту до 35м используются пневматические подъемники (эрлифты) производительностью 20 - 100 т/ч, при помощи которых перемещение цемента осуществляется в воздушном потоке с высокой степенью концентрации материала. Пневмоподъемники состоят из приемной камеры, напорного винтового конвейера, смесительной камеры с аэроднищем, обратного клапана, фундаментной рамы с аэродвигателями. Они используются совместно с разгрузчиками цемента всасывающего действия, что обеспечивает комплексное решение задачи выгрузки и транспортирования цемента из обычных железнодорожных вагонов с одновременной подачей его в силосы прирельсовых складов. Для транспортирования цемента по горизонтальным трубопроводам на расстояние до 400м и по вертикали на 30 м предназначены винтовые пневматические насосы. Пневмонасос состоит из приемной камеры, консольного напорного винтового конвейера, смесительной камеры, обратного клапана, электродвигателя и рамы, на которой смонтированы все сборочные единицы машины.  Рисунок 15.11 - Цементовоз-цистерна с аэрационно-пневматической разгрузкой Наиболее эффективным способом доставки цемента по железной дороге является перевозка его в специализированных вагонах-цементовозах с перегрузкой в силосные м ханизированные склады. Этим способом перевозится около 70% цемента. Промышленностью изготовляются вагоны-цементовозы бункерного типа грузоподъемностью 65т, из которых цемент выгружается самотеком, и цементовозы-цистерны грузоподъемностью 55 - 58т с аэрационно-пневматической разгрузкой (см. рисунок 11). Вагоны-цементовозы бункерного типа представляют собой цельнометаллические емкости, загрузка которых производится через люки, расположенные в крыше. Разгрузка вагона осуществляется через нижние разгрузочные люки в специальные приемные устройства, расположенные по оси железнодорожного пути. Цементовоз-цистерна изготовляется на базе нефтеналивной железнодорожной цистерны, в которую встроены аэролотки, аэроплитки, рассекатели и откосы, позволяющие цементу под действием сжатого воздуха стекать к разгрузочному патрубку с дроссельным краном, расположенному внизу, посередине цистерны. Для перевозки на близкие расстояния применяются автоцементвозы, которые моут загружаться из силосов, а также непосредственно из крытых вагонов. Самозагрузка автоцементовоза основана на принципе всасывания за счет вакуума, создаваемого ротационным компрессором, работающим в этот период в режиме вакуум-насоса. При доставке цемента автоцементовозами благодаря герметизации процесса перегрузки полностью исключаются потери цемента, устраняется ручной труд. Перевозка цемента большегрузными автоцементовозами при расстоянии 100 - 150 км обеспечивает снижение затрат по сравнению с перевозкой по железной дороге на 40 - 60%.  Рисунок 15.12 - Технологическая схема автоматизированного прирельсового склада цемента вместимостью 1700т.: 1 - эрлифты; 2 - приемный бункер; 3 - цементовоз бункерного типа; 4 - крытый вагон; 5 - Цементовоз-цистерна; 6 - фильтр; 7 - бункер-осадитель; 8 - аэрожелоб; 9 - силосная байка; 10 – боковой погрузчик цемента; 11 - донный разгрузчик цемента; 12 - автоцементовоз; 13 — аэрожелоб; 14 - разгрузчик цемента; 15 - бункер выдачи цемента; 16 - пневматический насос. В связи с этим большое значение имеют развитие производства и широкое внедрение большегрузных автоцементовозов грузоподъемностью 22 т и более. Для обеспечения комплексной механизации погрузки и разгрузки цемента и рационального его хранения особое значение приобретает организация складского хозяйства строителей и предприятий стройиндустрии. Хранение цемента в мелких немеханизированных складах потребителей и перевозка в неприспособленных для этого транспортных средствах вызывают значительные потери цемента и высокую трудоемкость работ. Поэтому наряду с увеличением парка специализированных средств транспорта цемента большое значение имеет строительство механизированных складов цемента и районных цементных элеваторов. В настоящее время разработаны и действуют типовые проекты автоматизированных силосных складов цемента на 240, 360, 480, 720, 1100, 1700, 2500 и 4000т. В инвентарных (притрассовых) складах силосы металлические. В стационарных (прирельсовых) складах предусмотрены варианты с металлическими, монолитными и сборными железобетонными силосами. Специализированные вагоны бункерного тина на складе разгружаются в приемный бункер, расположенный ниже рельсового пути. Пневмоподъемником цемент транспортируется в надсилосную галерею, где осаждается в бункере-осадителе и по аэрожелобу загружается в соответствующую силосную байку. Вагоны с пневматической выгрузкой подключаются непосредственно к транспортному цементоводу, по которому цемент подается в надсилосную галерею и далее поступает в силосы. Из силосных банок цемент выдается донными разгрузчиками и транспортируется в бетоносмесительный цех или боковым разгрузчиком в автоцементовозы. Днища силосов оборудованы аэрационными устройствами. На рисунке 12 показана технологическая схема автоматизированного прирельсового склада цемента вместимостью 1700т. На притрассовых складах цемент, доставляемый в автоцементовозах, выгружается через гофрированный гибкий рукав, который присоединяется при помощи быстросъемного замка к загрузочному трубопроводу. Для приема цемента из автоцементовозов, хранения его и, выдачи и расходные бункера бетоносмесительных установок служит автоматизированный склад цемента (см. рисунок 13). Комплект оборудования склада состоит из приемного бункера, камерного насоса, силоса, распределительной заслонки, водомаслоотделителя, ппевмораспредели-тельного устройства и системы управления. В зависимости от потребности устанавливаются 1 - 3 силоса. Цемент из автоцементовоза направляется в силос по трубопроводу диаметром 76мм. Транспортирование цемента из силоса в расходные бункера бетоносмесительной установки осуществляется по цементопроводу пневматическим способом при помощи камерного насоса, что исключает потери цемента изначительно улучшает условия труда обслуживающего персонала. Склад может быть быстро перебазирован с одного объекта на другой и может загружаться как из автоцементовозов с пневморазгрузкой, так и из неспециализированных транспортных средств.  Рисунок 15.13 - Схема установки контейнера на объекте: 1 - контейнер; 2 - компрессор; 3 - рукав; 4 - насадок; 5 – бетоносмеситель Самозагрузка склада из неспециализированных транспортных средств осуществляется пневматическим способом при помощи компрессорного агрегата, переключенного на режим вакуум-насоса, фильтров очистки воздуха, специальной загрузочной трубы и загрузочного рукава с заборным устройством. Для обеспечения процесса самозагрузки в емкости склада создается разрежение. Пневматическая подача цемента из склада к растворному узлу осуществляется по цементопроводу при помощи сжатого воздуха, поступающего от компрессорного агрегата.  Рисунок 15.4 - Приобъектный склад цемента: 1 - силос; 2 - винтовой питатель; 3 - секторный затвор; 4 - опорная рама; 5 - пульт управления; 6 - весовой дозатор На объектах транспортного и сельскохозяйственного строительства применяются контейнеры, конструкция которых разработана Всесоюзным научно-исследовательским институтом транспортного строительства (см. рисунок 14). Контейнеры изготовляются стальными, оснащаются герметически закрывающейся крышкой, опорным кольцом, двумя патрубками (для подачи воздуха и выдачи цемента) и строповочными петлями. Контейнер разгружается аэрационным способом порционно. Для этого воздух компрессором подастся снизу по патрубкам во влагоотделитель, затем в специальную камеру и из нее - в контейнер, где он смешивается с цементом. Цемент, смешиваясь с воздухом, приобретает свойство текучести и благодаря этому вытекает из контейнера через съемный резиновый.рукав в емкость для дозирования. Применение контейнеров позволяет механизировать погрузку и разгрузку цемента, исключить его потери, улучшить условия труда, повысить производительность на погрузочно-разгрузочных и транспортных работах. Строительство сети цементных элеваторов, механизированных складов цемента, дальнейшее развитие перевозок цемента в вагонах-цементовозах, большегрузных автоцементовозах и контейнерах позволяет полностью решить задачу комплексной механизации погрузки и разгрузки цемента и устранить потери этого ценного материала. Повышение уровня индустриализации строительства, увеличение степени заводской готовности строительных конструкций и деталей, расширение практики полносборного строительства и сокращение сроков строительства требуют дальнейшего совершенствования и повышения технического уровня механизации погрузочно-разгрузочных и транспортных работ в строительстве, сокращения затрат ручного труда. Для повышения технического уровня и сокращения трудоемкости погрузочно-разгрузочных работ важнейшее значение имеют: широкое применение эффективных типов машин (универсальных погрузчиков, короткобазовых гидравлических кранов и др.); широкое применение контейнеризации и пакетирования мелкоштучных и длинномерных строительных грузов; повышение доли специализированного транспорта, в том числе саморазгружающихся транспортных средств (цементовозов, бетоновозов и др.); расширение сети механизированных складов нерудных материалов, цемента и других строительных грузов. На погрузке и разгрузке нерудных материалов следует расширить использование одноковшовых фронтальных погрузчиков, исключив применение па этих работах одноковшовых экскаваторов. Совершенствование погрузки и разгрузки цемента должно быть направлено на улучшение условий труда и снижение потерь цемента. Это может быть достигнуто при перевозке цемента в специализированных саморазгружающихся транспортных средствах (автоцементовозах, вагонах-цистернах) и при хранении его в механизированных складах. Большое значение имеют расширение сети баз технологической комплектации, оснащение строительных организаций современными средствами механизации транспортных, погрузочно-разгрузочных и складских работ. |