Лекция_ДСтП_1_Классификация. Технология и оборудование для производства древесностружечных плит

Скачать 469 Kb. Скачать 469 Kb.

|

|

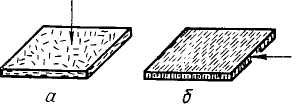

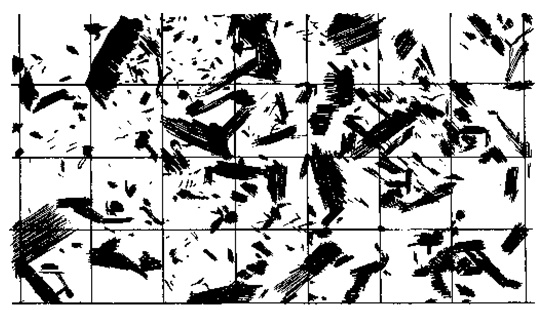

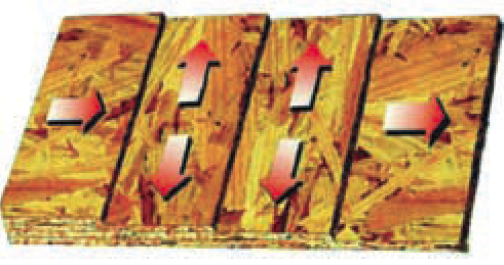

Раздел«Технология и оборудование для производства древесных плит и пластиков (ТиОДПП)» дисциплины «ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПЕРЕРАБОТКИ ПОЛИМЕРОВ И КОМПОЗИТОВ» ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ Древесностружечные плиты (ДСтП) - это листовой материал, изготовленный из древесных стружек со связующим, сформированных в виде ковра с последующим его горячим прессованием. Структурную схему получения ДСтП можно представить следующим образом:  КЛАССИФИКАЦИЯ И СВОЙСТВА ДСтП Древесностружечные плиты (ДСтП) изготовляют из различных видов древесины и недревесных частиц с использованием разных видов связующих, различными способами и для различных целей. Этим объясняется большое число разновидностей плит. Чаще всего плиты классифицируют по следующим признакам. Способ прессования. Здесь различают плиты плоского и экструзион-ного прессования (рисунок 1).  Рисунок 1 - Направление усилия прессования при изготовлении ДСтП: а—плоского прессования; б — экструзионного прессования В плитах плоского прессования древесные частицы расположены параллельно их плоскости. Такие плиты получают при приложении усилия прессования перпендикулярно их пласти (лицевой поверхности). Стружечные плиты плоского прессования получают в многоэтажных прессах периодического действия, одноэтажных прессах периодического и непрерывного действия, в каландровых и валковых прессах. В плитах экструзионного прессования древесные частицы расположены преимущественно перпендикулярно их плоскости. Такие плиты получают в специальных экструзионных прессах непрерывного действия при приложении прессующего усилия параллельно их плоскости. В настоящее время как в нашей стране, так и за рубежом в основном изготовляют плиты плоского прессования. Конструкция плит. По этому признаку различают однослойные, трехслойные, пятислойные и многослойные плиты. Однослойные плиты имеют одинаковые размеры древесных частиц и одинаковое содержание связующего по всей их толщине. Они могут быть сплошными и с внутренними каналами (многопустотные плиты). Последние изготовляются экструзионным способом. В трехслойных плитах оба наружных слоя изготовляют из более тонких или мелких древесных частиц и с количеством связующего вещества большим, чем во внутреннем слое. Слои могут отличаться и другими признаками — плотностью, наличием разных добавок. В России и за рубежом в основном выпускают трехслойные плиты. Трехслойные плиты изготовляют без фракционирования древесных частиц в наружных слоях и с фракционированием. В плитах первого типа размеры древесных частиц одинаковы по всей толщине наружного слоя. В плитах с фракционированием древесных частиц в наружных слоях размер древесных частиц постепенно возрастает от поверхности по направлению к середине плиты. В поверхностных слоях находятся самые мелкие древесные частицы и древесная пыль, что обеспечивает получение плит с мелкоструктурной поверхностью и низким показателем её шероховатости. Пятислойная плита состоит из одного внутреннего, двух одинаковых симметрично расположенных промежуточных и двух наружных слоев, отличающихся один от другого размерами древесных частиц и содержанием связующего. При изготовлении в наружных слоях используют мелкие древесные частицы и пыль, в промежуточных слоях — стружку со средними размерами и во внутреннем — стружку с наибольшими допускаемыми размерами. В многослойных плитах размер древесных частиц постепенно возрастает от поверхности к середине плиты, а содержание связующего вещества соответственно уменьшается. Однако в отличие от трехслойных плит, в которых достаточно ярко выражена граница между наружными и внутренними слоями, в многослойных плитах такой границы нет. Плотность плиты. На основании такого признака выделяют плиты малой плотности, плотность которых менее 550 кг/м3, плиты средней плотности — 550.. .750 кг/м3; плиты высокой плотности — 750 кг/м3 и более. В настоящее время большинство плит изготовляют плотностью 600... .. .650 кг/м3. Вид используемых древесных частиц. Существуют плиты из специально изготовленных древесных частиц и крупноразмерной стружки. Основное количество плит сейчас и в дальнейшем будет производиться из специально изготовленных древесных частиц сравнительно небольших размеров, так как такие плиты имеют относительно высокие показатели физико-механических свойств, удовлетворяющие требования в первую очередь мебельной промышленности. В традиционных ДСтП преобладает плоская или игольчатая стружка длиной до 40, шириной до 12 и толщиной до 0,45 мм. В США более 70 % ДСтП производят из стружки-отходов, образующейся в процессах деревообработки (строгании, фрезеровании и др.). Внешний вид такой стружки представлен на фотографии:  Сырые стружки-отходы, полученные при фрезеровании дугласовой сосны (шаг сетки 24,5 мм) Плиты из крупноразмерной стружки (OSB) получают из древесных частиц, имеющих сравнительно большие размеры по длине и ширине при небольшой толщине. Используют древесные частицы продолговатой формы (длиной 60.. .90 мм, шириной 5. ..12 мм, толщиной 0,3.. .0,6 мм) или формы, близкой к квадратной (35x35; 40х40 мм при толщине 0,4.. .0,8 мм). Из крупноразмерной стружки изготовляют в основном плиты для строительства и плиты специального назначения. Производство таких плит организовано в значительных объемах в США, Канаде, ФРГ и других зарубежных странах. В ближайшее время плиты OSB будут производить и в России в значительных объёмах. Вид древесных частиц для формирования наружных слоев. По этому признаку выпускают плиты с наружными слоями из тонкой резаной стружки без доизмельчения и плиты с мелкоструктурной поверхностью из мельчайших древесных частиц и древесной пыли. Для формирования наружных слоев плит с мелкоструктурной поверхностью используют мелкие древесные частицы и пыль. Такие плиты пригодны для облицовки современными пленочными и полимерными материалами. Вид (природа) используемого связующего. По этому признаку различают плиты на органических и неорганических связующих. При изготовлении плит на органических связующих используют карбамидо-, фенол-,и меламиноформальдегидные смолы и полиизоционаты, которые вводят в стружечную массу в виде жидкостей, реже — в порошкообразном («сухом») виде. При изготовлении плит на неорганических связующих используют цемент, каустический магнезит и др. На основе неорганических связующих изготовляют в основном плиты строительного назначения, отличающиеся высокой водо-, био- и огнестойкостью. Наибольшее применение в производстве ДСтП получили карбамидоформальдегидные смолы в связи с их ценой и технологическими преимуществами. Гидрофобность (водоустойчивость). По данному признаку плиты делят на плиты повышенной и обычной водостойкости. Плиты повышенной водостойкости изготовляют с применением фенолоформальдегидных, карбамидомеламиноформальдегидных смол, либо полиизоционатных смол. Плиты обычной водостойкости изготовляют с применением карбамидоформальдегидных смол с добавлением гидрофобных веществ. Характер расположения древесных частиц (в основном крупноразмерной стружки) в слоях плиты. Выпускают плиты OSB с ориентированной и неориентированной стружкой. В плитах с ориентированной стружкой последняя укладывается длинной стороной в одном направлении в данном слое. В разных слоях направление ориентации стружки может быть различным, например, взаимно перпендикулярным.Такие плиты отличаются повышенной прочностью на изгиб в одном направлении. Плиты OSB с ориентированной стружкой (рисунок 2) предназначены для использования в строительстве, при изготовлении кузовов автомашин, контейнеров, сельскохозяйственных сооружений (бункеров, амбаров) и др.  Рисунок 2 – Ориентация частиц в OSB В плитах с неориентированной стружкой древесные частицы укладываются в хаотическом порядке. Такие плиты имеют одинаковые механические показатели во всех направлениях плоскости плиты. По виду обработки поверхности различают шлифованные и нешлифованные плиты. По виду защитно-декоративных покрытий поверхности плиты бывают необлицованные и облицованные. Плиты облицовывают натуральным и синтетическим шпоном, бумажно-смоляными пленками, пластиками. Кроме того, поверхность плит покрывают красками, эмалями, лакокрасочными материалами. Назначение плит. Выпускают плиты общего назначения, для строительства, специального назначения. К плитам общего назначения не предъявляют высоких требований в отношении их водо- и биостойкости. Особенностями плит общего назначения (в том числе для производства мебели) являются средний уровень прочности и водостойкости, низкая токсичность и в большинстве случаев высокое качество поверхностей. Такие плиты предназначены для эксплуатации в условиях, исключающих воздействие воды, влаги, высокой температуры, например, внутри отапливаемых помещений. Плиты общего назначения, как правило, используют для изготовления штучной и встроенной мебели, для отделки интерьера внутри здания и т. д. Такие плиты преимущественно изготовляют на основе карбамидоформальдегидных смол без введения в стружечную массу специальных добавок. Плиты для строительства должны обладать повышенной прочностью, водо- и биостойкостью, а в отдельных случаях и огнестойкостью, хорошими тепло- и звукоизоляционными свойствами и др. Такие плиты в основном изготовляют на основе фенолоформальдегидных смол и неорганических связующих (портландцемента, каустического магнезита и др.), а в отдельных случаях на основе карбамидоформальдегидных смол с введением в стружечную массу специальных добавок (гидрофобизаторов и антисептиков). Плиты специального назначения должны обладать специальными свойствами, например, в отношении размеров, плотности, прочности в определенном направлении, водо-, био-, огнестойкости и др. Такие плиты изготовляют по специальным заказам. В соответствии с ГОСТ 10632—2007 плиты общего назначения, используемые для производства мебели, в строительстве (кроме жилищного, строительства зданий для детских, школьных и лечебных учреждений), в машиностроении, радиоприборостроении и в производстве тары подразделяются:

Условное обозначение плит при заказе должно включать следующее: марку, сорт, вид поверхности (для плит с мелкоструктурной поверхностью), степень обработки поверхности (для шлифованных плит), гидрофобные свойства (для плит повышенной водостойкости), класс эмиссии формальдегида, линейные размеры (длину, ширину и толщину) и сведения о нормативном документе, которому плиты должны соответствовать. Пример условного обозначения плит марки П-А сорта I с мелкоструктурной поверхностью, шлифованных, обычной водостойкости, класса эмиссии формальдегида Е1, с размерами длины, ширины и толщины соответственно 3500х1750х15 мм, удовлетворяющие требованиям ГОСТ 10632-2007: П-А, I, М, Ш, Е1, 3500х1750х15, ГОСТ 10632—2007. То же плит марки П-Б сорта II с обычной поверхностью, нешлифованных, повышенной водостойкости, класса эмиссии Е2, с размерами 3500х1750х16: П-Б, II, В, Е2 3500х 1750х16, ГОСТ 10632—2007. По содержанию формальдегида в плитах в соответствии с европейской классификацией ГОСТ предусматривается два класса эмиссии. Допускаемое содержание формальдегида, в миллиграммах на 100 г абсолютно сухой плиты для классов эмиссии составляет: Е-1—до 8; Е-2— 10-30. Причем эти нормы относятся к необлицованным плитам. Для изготовления мебели применяют, как правило, плиты класса Е-1. В Европейском союзе выделяют следующие виды древесностружечных плит:

РАЗМЕРЫ ПЛИТ Плиты изготавливают толщиной от 3 до 40 мм. Длина и ширина плит определяются конструкцией прессового оборудования. При изготовлении плит в одноэтажных и многоэтажных гидравлических прессах размеры прессуемых плит определяются размерами обогреваемых плит пресса. При изготовлении плит в прессах непрерывного действия длина получаемых плит может быть любой. Размеры плит по длине и ширине устанавливают исходя из возможностей применяемого оборудования и требований заказчика. В ГОСТ 10632-2007 приведены только основные рекомендуемые размеры, мм:

СВОЙСТВА ПЛИТ ОБЩЕГО НАЗНАЧЕНИЯ Древесностружечные плиты характеризуются целым рядом показателей (свойств), по которым можно судить о пригодности материала для тех или иных целей. Большинство этих показателей регламентированы стандартами. В ГОСТ 10632-2007 приведены размеры и классификация ДСтП, технические требования, требования безопасности и охрана окружающей среды, правила приемки, транспортирования и хранения, методы испытаний плит. Нормы физико-механических показателей плит общего назначения плотностью от 550 до 820 кг/м3 приведены в таблице 1. Таблица 1 - Физико-механические показатели плит по ГОСТ 10632—2007

Тн * и Тв* - соответственно нижний и верхний пределы показателей. ** - Определяется по согласованию изготовителя с потребителем. *** - Для плит повышенной водостойкости. Показатель плотности ДСтП не является эксплуатационным и характеризует в первую очередь затраты сырья и связующего, т. е. материалоемкость продукции. В то же время известно, что плотность плит оказывает первостепенное влияние на показатели физико-механических свойств (механические показатели резко повышаются, водопоглощение уменьшается), однако при этом повышается расход сырья, связующего, других материалов и энергии на их производство, а следовательно, и их себестоимость, а также увеличивается масса изделий, изготовляемых из плит, например мебели. Поэтому предприятия заинтересованы в производстве плит, отвечающих требованиям стандарта при наименьшей их плотности. Значение плотности является технологическим параметром, служит для определения расхода сырья, синтетических смол и химикатов и может корректироваться в зависимости от конкретных условий производства. Определение плотности по каждой партии необходимо также для оценки технико-экономического уровня производства и при аттестации продукции для сравнения с отечественными и зарубежными аналогами. К плитам, предназначенным для облицовки бумажно-смоляными пленками, предъявляются более высокие требования, чем к плитам для облицовки шпоном, бумажно-слоистым пластиком, пленочными полимерными материалами и др. Прежде всего такие плиты отличаются мелкоструктурной поверхностью. Поверхностные слои плит независимо от их конструкции (трех-, пяти- или многослойные) формируются из мельчайших древесных частиц и пыли. Плиты под облицовку бумажно-смоляными пленками должны иметь равномерную по площади плотность. Неравномерная плотность приводит к неравномерному давлению прессования — более высокому в местах большей плотности и более низкому в местах меньшей плотности. Неравномерная плотность проявляется в виде недопрессовок, т. е. темных и светлых пятен на поверхности облицованных плит. Чтобы получить необходимую прочность облицованного слоя, плотность поверхностных слоев исходных плит после калибрования и шлифования должна быть 850.. .900 кг/м3. При меньшей плотности облицовочный слой может отслоиться вследствие значительных напряжений, возникающих в нем. Особенно высокие требования предъявляют к равномерности толщины плит. Разнотолщинность плиты не должна превышать ±0,15 мм. Качество поверхности плит по ГОСТ 10632-2007 должно соответствовать нормам, указанным в таблице 2. Таблица 2

Каждая партия плит по ГОСТ 10632-2007 должна сопровождаться документом о качестве, содержащим: - наименование, товарный знак (при наличии) и место нахождения предприятия-изготовителя; - национальный знак соответствия, если продукция сертифицирована; - условное обозначение плит; - размеры и количество плит (в штуках, квадратных и кубических метрах); - дату изготовления плит; - штамп отдела технического контроля. Допускается при поставке на экспорт наносить дополнительную маркировку. Маркировку наносят на кромку плиты и/или на ярлык каждого пакета, и/или в товаросопроводительной документации в виде четкого штампа темным красителем, содержащую: - наименование и (или) товарный знак предприятия-изготовителя (при его наличии); - национальный знак соответствия, если продукция сертифицирована; - марку, сорт, вид поверхности и класс эмиссии; - дату изготовления и номер смены. Транспортная маркировка выполняется по ГОСТ 14192. Европейские производители получают ДСтП в соответствии с требованиями европейского стандарта EN 312, определяющего технические требования к ДСтП, который состоит из следующих частей: 312-1. Общие требования ко всем типам ДСтП 312-2. Требования к ДСтП общего назначения - марки Р2 312-3. Требования к ДСтП для интерьера и мебели — марки РЗ 312-4. Требования к конструкционным ДСтП — марки Р4 312-5. Требования к конструкционным влагостойким ДСтП - марки Р5 312-6. Требования к особо прочным ДСтП — марки Р6 312-7. Требования к особо прочным влагостойким ДСтП — марки Р7 Таким образом, европейский стандарт определяет шесть марок ДСтП для шести условий эксплуатации. Соответственно этому различаются и требования к физико-механическим свойствам плит. В таблице 2 приведены их нормативные показатели для лабораторных условий: при относительной влажности воздуха 65% и температуре воздуха 20 °С. Общие требования к товарным ДСтП всех типов, перечисленные в первой части стандарта, определяются следующими показателями (они установлены для относительной влажности воздуха 65% и температуры 20 °С): Допуск по толщине как для отдельной плиты, так и для их партии составляет для шлифованных ДСтП ±0,3 мм, для нешлифованных от —0,3 до +1,7 мм; допуски по длине и ширине плиты составляют ±5 мм (метод испытания описан в стандарте EN 324-1). Прямолинейность кромок по стандарту должна быть 1,5 мм/м, а перпендикулярность сторон 2,0 мм/м (метод испытания EN 324-2). Влажность плит, при вышеназванных окружающих условиях должна быть, согласно методу испытания EN 322, в пределах 5-13%. Допуск на отклонение измеряемой плотности от средней плотности контролируемой плиты установлен в ±10% (метод испытания EN 323). Выделение свободного формальдегида определяется перфораторным способом (метод EN 320). При влажности плит W= 6,5% получаемые значения должны быть для плит класса 1 менее 8 мг/100 г, для плит класса 2 — в пределах 8—30 мг/100 г. При другой влажности плит (в диапазоне от 3 до 10%) нужно умножать перфораторные значения на коэффициент F, который рассчитывается по формуле F= -0,133 04-1,86. Выделение свободного формальдегида проверяется у плит 1-го класса не реже чем через каждые 24 часа, а у плит 2-го класса не реже чем раз в неделю для каждой марки продукции. За показатель эмиссии свободного формальдегида можно брать среднее из значений, определённых как минимум для трёх плит, при этом каждое из значений не должно превышать допускаемое более чем .на 10%. У плит некоторых марок выделение свободного формальдегида очень мало или вовсе не заметно. В таких случаях интервал между испытаниями увеличивают, однако обязанность доказывать, что продукция соответствует требованиям европейского стандарта, всегда возлагается на изготовителя плит либо на того, кто проводил испытания. Таблица 2 - Требования стандарта EN 312 к физико-механическим свойствам ДСтП

В той же части стандарта даются рекомендации по двухцветной маркировке продукции. Первый цвет указывает на назначение плит: для общих целей (одна либо две полосы белого цвета) или для несущих конструкций (одна или две полосы жёлтого цвета), второй - для условий эксплуатации: в сухих помещениях (голубой цвет) или в помещениях с повышенной влажностью воздуха (зелёный цвет). Цветовые обозначения для шести европейских марок ДСтП будут следующими: Р2 — белый, белый, голубой Р3 — белый, голубой Р4 - жёлтый, жёлтый, голубой Р5 — жёлтый, жёлтый, зелёный Р6 — жёлтый, голубой Р7 — жёлтый, зелёный Каждая цветная полоса маркировки имеет ширину 25 мм и наносится в углу плиты, перпендикулярно одной её стороне. Здесь же ставится штамп, в котором указаны изготовитель, номер стандарта, номинальная толщина плиты, класс эмиссии формальдегида и дата изготовления. Европейский стандарт EN 300 различает четыре типа плит OSB: • OSB/1 – плиты общего назначения, пригодные для использования в интерьере, в том числе в изделиях мебели; • OSB/2 – плиты конструкционные для использования внутри помещений; • OSB/3 – плиты конструкционные, влагостойкие; • OSB/4 – плиты конструкционные повышенной прочности, влагостойкие. Поскольку плиты OSB могут быть трёхслойными, с перекрёстной ориентацией стружки, стандарт различает у этого материала главную и неглавную оси. Главной считается ось, совпадающая с направлением волокон наружных частиц, а неглавная - перпендикулярна ей. Маркировка плит OSB должна содержать следующие данные: наименование изготовителя, номер стандарта, тип плиты, номинальную толщину, направление главной оси (если она не параллельна длинной стороне плиты), класс эмиссии свободного формальдегида, дату изготовления. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||