ПЭР. Технология изготовления банной печи

Скачать 3.23 Mb. Скачать 3.23 Mb.

|

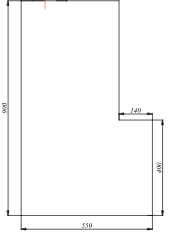

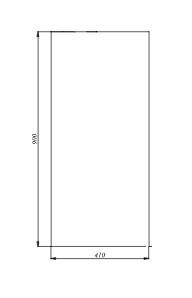

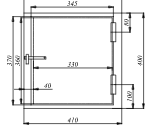

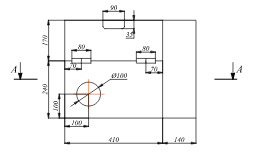

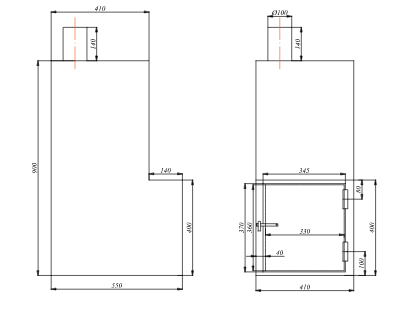

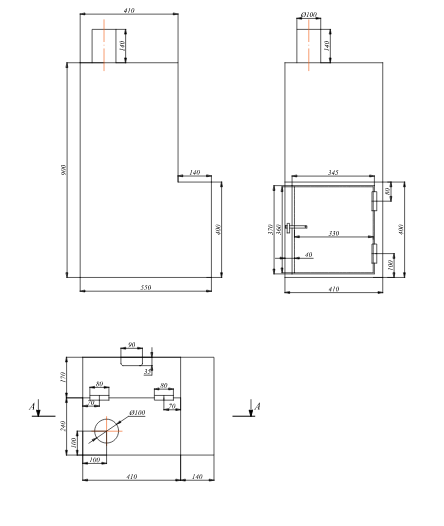

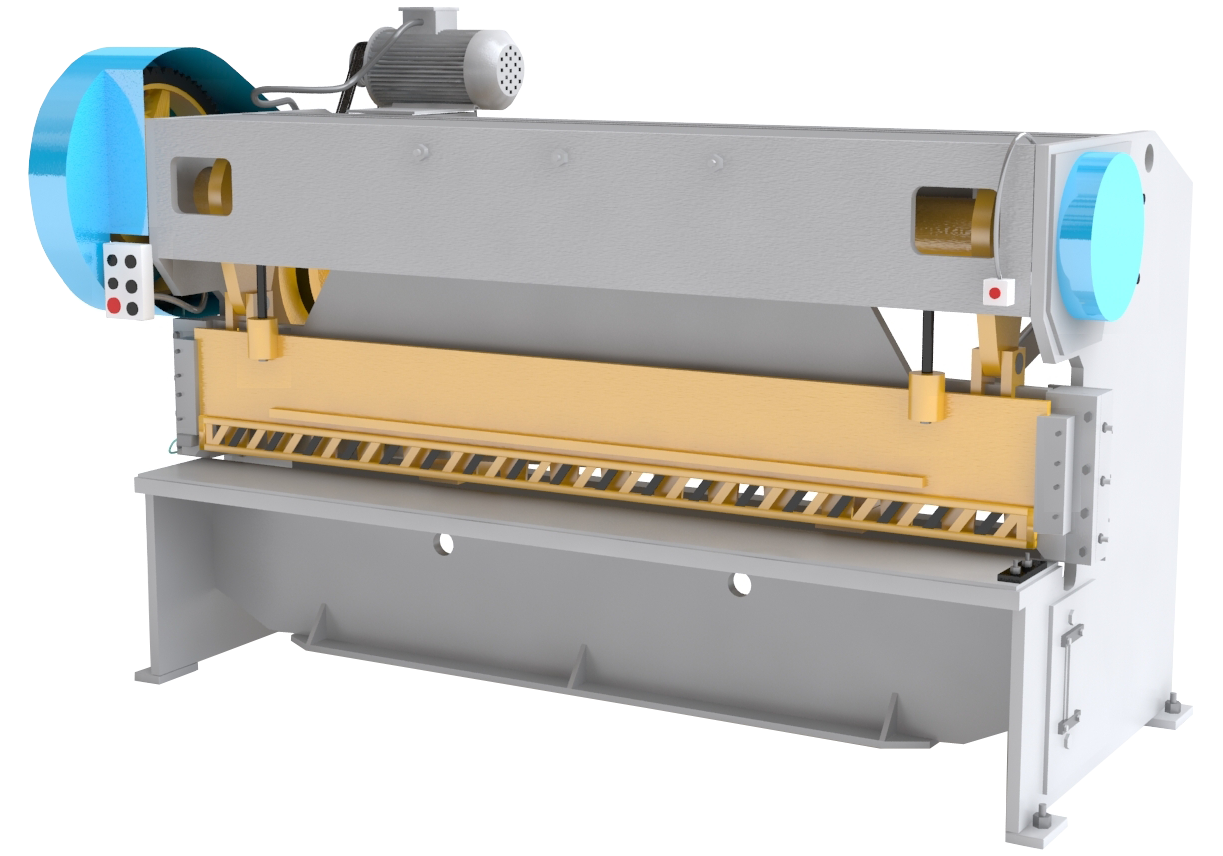

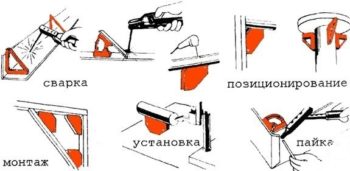

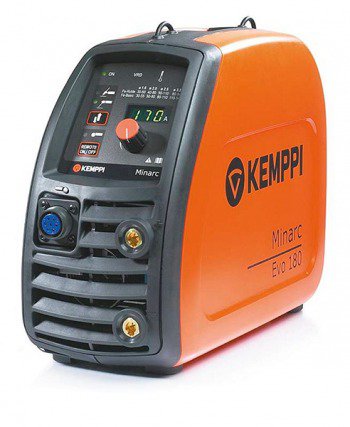

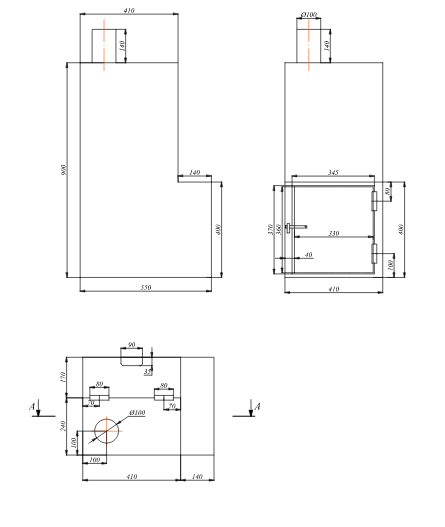

Введение Для выполнения письменной экзаменационной работы была выбрана тема “Технология изготовления банной печи”. В ней описаны последовательные процессы изготовления этажерки. Сама работа состоит из 3-х взаимосвязанных частей: 1.Пояснительная записка, где дано подробное описание всей технологии изготовления банной печи 2.Операционная технологическая карта, в которой в которой показан чертеж банной печи. 3.Иготолена банная печь в натуральной величине, т.е. М1:1 В пояснительной записке дается полная информация последовательного изготовления банной печи. Здесь большое внимание уделено технологии изготовления отдельных деталей с помощью оборудования, которое проиллюстрировано на страницах письменной работы, а также соблюдению техники безопасности на всех этапах изготовления банной печи. В работе были использованы рекомендованная литература, информация из интернета и конспекты по специальным предметам. Оформление письменной экзаменационной работы и операционной технологической карты были выполнены по рекомендации методической разработка ИТАМ «Общие требования к оформлению текстовых и графических работ обучающихся» 2016 г. 1. Назначение и устройство сварной конструкции Данная печь предназначена для установки в помещение бани в целях создания необходимого температурно-влажностного режима, для обогрева бани, парильного помещения. Банная печь данного типа обладает такими немаловажными качествами, как надежность, практичность и полная готовность к эксплуатации. Печь работает на всех видах твердого топлива: дерево, древесные отходы, картон, торфяные брикеты и т.д.  Рис.1 Банная печь 2 Обоснование выбора материалов, оборудования, инструментов для изготовления сварной конструкции 2.1 Обоснование выбора материалов Данная конструкция во время эксплуатации будет испытывать большие нагрузки, а именно: вес самой конструкции, нагрузки груза (вода, камни), сжатие и расширение металла под воздействием высоких температур, высокая влажность (возможность коррозии). Для изготовления используются следующие материалы: труба Ø 103мм с толщиной стенки 3мм. изготовлена из стали Сталь20. листовой металл толщиной 5мм. Сталь Ст3пс. крепежные детали заводского исполнения. стальная арматура диаметром 8мм. Сталь20. В качестве сварочных материалов использовал сварочные электроды марки УОНИ 13\55. Сварочные электроды «УОНИ-13/55» обеспечивают наилучшую защиту сварочной ванны, что особенно важно при работе на открытом пространстве. 2.2 Выбор оборудования, инструментов и приспособлений для изготовления сварной конструкции Изготовление банной печи делится на 3 этапа. И на каждом этапе применялись определённое оборудование, инструменты и приспособления: Слесарные работ, при которой изготавливал детали в соответствии с рабочим чертежом; Сборка, нанесение сварочных прихваток, сварку конструкции производил с соблюдением технологических требований; Контроль качества производились на всём протяжении изготовлении деталей, сборочных и сварочных работ. При слесарных работах применялись следующие оборудования и инструменты: маркер белый по металлу, металлические угольник и линейка для разметочных работ. Для резки листового металла применялножницы гильотинные механические НЛ3425 (рис.2): Ножницы листовые кривошипные (гильотинные) НЛ3425 с наклонным ножом для листа 16х3150 мм модели НЛ3425 предназначены для резки листового проката толщиной до 16 мм и пределом прочности σв≤500 МПа. Ножницы НЛ3425 могут найти применение в заготовительных цехах предприятий металлоконструкций, машиностроительных предприятиях, ремонтных и других заводах, при эксплуатации в климатических зонах с умеренным и холодным климатом (исполнение УХЛ), сухим и влажным тропическим (исполнение О);  Рис.2 Гильотинные ножницы При сборочных работах применял приспособления, исключающие деформацию сварного изделия. Перед сборочными работами кромки заготовок обрабатывал угловой шлифмашиной. Сборку выполнял, используя наиболее доступные и надежные приспособления: прижимы и струбцины, установочно-закрепляющие приспособления Приспособления с магнитами Магнитные прижимы относят к установочно-крепежным механизмам. Это значит, что они позволяют правильно расположить детали и закрепить их. Осуществляется данная операция с помощью сильных магнитных элементов.  Рис.3 Установочно-закрепляющие приспособления К основным достоинствам можно отнести: возможность быстрого соединения деталей; установка деталей под разными наклонами за счет использования магнитного уголка для сварки; значительное уменьшение времени на подготовительные работы; небольшие габариты; наличие в некоторых моделях активатора магнитного поля; возможность быстрой и легкой чистки магнитов. При сборочно-сварочных работах применял инверторный выпрямитель MINARC EVO 180  Рис. 4 MINARC EVO 180 Аппарат Minarc Evo 180 выдерживает колебания напряжения питания и пригоден для работы на строительных площадках при использовании электрогенераторов и силовых кабелей большой длины. В источнике питания применяется технология ФЧХ, обеспечивающая оптимальное потребление энергии при однофазном электропитании. Конструкция инвертора на основе биполярных транзисторов с изолированным затвором обеспечивает надежное зажигание дуги и хорошие характеристики сварки при использовании электродов любого типа. Таблица 1. Характеристики

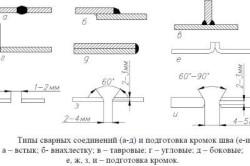

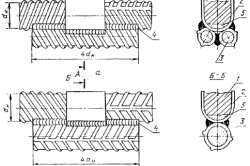

3 Описание технологического процесса при изготовлении сварной конструкции Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. При разработке техпроцесса необходимо учитывать последовательность всех операций. При изготовления банной печи нужно соблюдать следующую последовательность: 1. Подборка материалов для всего технологического процесса; Для изготовления банной печи берём обыкновенную сталь. 2. Очистка поверхности металла от грязи, масел, коррозии с помощью угловой шлифмашины; 3. Разметочные работы на металле производим по рабочим чертежам или эскизам; При разметке используем металлическую линейку, угольник, штангенциркуль. 4. Резку металла на заготовки производим гильотинными ножницами, которыми можно разрезать листовой металл толщиной до 32 мм, реже – полосовой прокат. Сборку банной печи выполнял с помощью сборочно-сварочной оснастки. Сборочно-сварочная оснастка должна обеспечить: - пространственное размещение деталей в свариваемом узле; - удобство доступа к местам прихваток и сварки; - надежное закрепление свариваемого изделия силовыми прижимами; - возможность сварки в нижнем положении (как самый лучший метод); - быстрый отвод тепла от места интенсивного нагрева; - снижение сварочных деформаций; - надежную защиту базовых и установочных поверхностей, силовых элементов, а также корпуса самой оснастки: от прилипания сварочных брызг; 7. Наложение прихваток; Закрепление деталей при сборки осуществляется прихватками. При выполнении прихваток необходимо соблюдать следующие требования: - прихватки собираемых деталей в конструкции необходимо располагать только в местах сварных швов; - катет шва прихватов назначают минимальными в зависимости от толщины соединяемых элементов; - сварочные материалы для прихваток должны обеспечить качество наплавленного металла, соответствующее качеству металла сварных швов. 8. Сварку производим в нижним положении, т.к конструкция является достаточно удобной для сварки в данном положении. - для получения более качественных швов подбираем режимы сварки: при РДС диаметр электрода подбираем по толщине металла 5 мм, тогда и диаметр электрода будет 3 мм; - для сварки низкоуглеродистой стали подходит использовал инверторный выпрямитель MINARC EVO 180 обеспечивающий стабильный постоянный ток; - сварочный ток рассчитываем по известной нам формуле: Iсв = (20+6dэ) dэ (1) Где K – коэфф., принимаемый в зависимости от диаметра электрода dэ – диаметр электрода. мм Тогда: Iсв = (20+6×2)3 = 96 A. - т.к в качестве основного металла использую низкоуглеродистую сталь, то применил тип электрода Э50А марки УОНИ 13/45; - Рассчитываем длину дуги по формуле: Lд = (0,5 … 1,1) dэл, мм (2) Тогда, вставляя в формулу 2, получим (0,5… 1,1) × 3 =2,4 - рассчитываем напряжение в дуге по формуле: Uд = a + b × B (3) а- постоянный коэффициент, выражающий сумму падения напряжения в катодной зоне, B b- среднее падение напряжения на единицу длины дуги, В/мм. Рассчитываем в ширину валика шва: В = (0,8… 1,5) х d, мм (4) Тогда, вставляя в формулу 4, получим В = (0,8… 1,5) х 3 = 3,45 мм Для РДС металлическим электродом коэффициенты можно принять: a = 10B, b = 3 B/мм, Найдя необходимые данные, можно вычислить напряжение на дуге по формуле (2): Uд = 10 + 3 × 3,45 = 20,35 B. Скорость сварки зависит от конструктивных особенностей изделия, коэффициента наплавки и силы сварочного тока. Скорость сварки выбирается сварщиком самостоятельно. Сварка выполняется в нижнем положении, как наиболее удобным и обеспечивает лучшее качество сварки. 9. Техника дуговой сварки: - зажигание дуги выполняется черканием или касанием - «ведём» дугу таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва. 10. Контроль осуществляется на всем протяжении технологического процесса сварки, а также после сварочных работ и зачистки от шлака просматриваются все швы. Контроль качества всей конструкции в основном производим внешним осмотром в течении всего процесса сварки. 4 Составление операционной технологической карты изготовления сварной конструкции Операционная технологическая карта – основной производственный документ, в которой приведены все данные по изготовлению заготовок, их сборке и сварки конструкции.  Рис. 5 Банная печь Операционная технологическая карта изготовления Банной печи Таблица 2

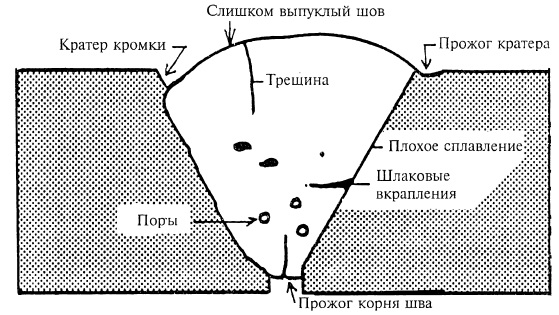

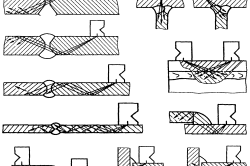

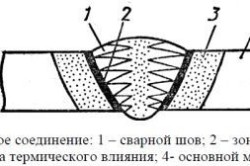

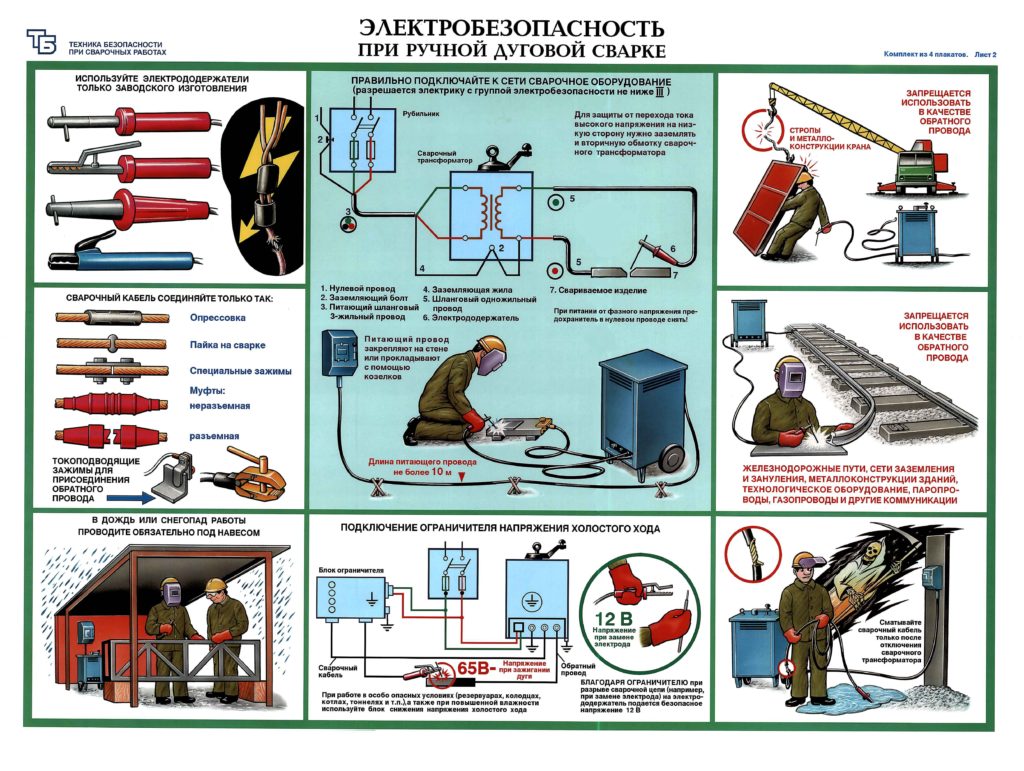

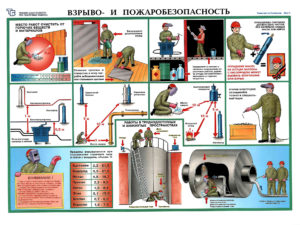

5 Дефекты при сварке сварной конструкции Сварка играет немаловажную роль в процессе строительства, изготовления инженерных систем и коммуникаций. Потому для достижения надлежащего результата, очень важно соблюсти все нормы при выполнении сварочных работ. Но нередко возникают дефекты сварки.  Корневые дефекты шва. Причинами их возникновения являются как характеристики самого свариваемого материала, так и несоблюдение положений нормативных актов, регулирующих этапы подготовки, сборки, предварительной обработки швов изделия, сварочного процесса. Речь пойдет о классификации дефектов сварки, которые могут встречаться на практике, о причинах их образования и основных способах их предупреждения, устранения и исправления. Дефекты сварки: классификация  Виды дефектов при сварке. Можно отметить, что на сегодня существует несколько классификаций дефектов сварки, составленных в зависимости от различных их критериев (форм, размеров, размещения на шве, причин возникновения). Кроме того, существует официальная классификация, содержащаяся в ГОСТ 30242-97, которая выделяет и детально описывает такие группы дефектов: Трещины. Встречаются в сварных соединениях (продольные, радиальные, поперечные и т.д.). Полости, поры (могут быть равномерно распределенные по шву, расположены цепочкой или скоплением), свищи, кратеры. Твердые включения (шлаковые, металлические, оксидные). Несплавления (могут возникать на боковой поверхности, на сварном шве, между его валиками) и непровары (встречаются в случаях несплавления основного металла на шве, когда расплавленный металл не проникает в корень сварного соединения). Нарушения формы шва. Выражаются в подрезах, натеках, превышениях проплава, прожогах, смещениях, превышениях выпуклости, наплавах, могут проявляться в виде усадочных канавок и др. Существуют и иные применяемые классификации, где основными критериями являются дополнительные причины образования дефектов, характерные для металлургических и технологических процессов. В таких случаях за основу может браться разделение трещин на горячие (кристаллизационные, дисперсионного твердения) и холодные (ламелярные, интерметаллидные, мартенситные и т.д). Причины появления дефектов сварки  Методы ультразвуковой диагностики сварных швов. Отклонения швов по высоте и ширине является одним из самых распространенных изъянов в сварочной работе. Несоответствие швов предусмотренным нормам является результатом небрежной подготовки кромок сварных соединений. Это приводит к тому, что расстояние между кромками разное и его необходимо заполнить наплавленным металлом. Параметры шва могут меняться из-за неравномерного перемещения электрода по всей свариваемой площади, невыполнения установленных правил процесса сварки. Швы и само сварное соединение в этом случае будут неровными и непрочными. Трещины могут возникать как в основном металле, так и в сварочном. Они вызваны непроварами, кристаллизацией металла в процессе сварки, напряжением, возникшим из-за несоблюдения температурного режима и слишком быстрого охлаждения деталей, изменением структуры металла в ходе сварочных работ, повышенным содержанием фосфора, серы и пр. Сварное соединение может содержать поры, заполненные газом округлые полости, которые возникают, когда поглощенный металлом водород, в результате нарушений в работе с горелкой, не успевает выделиться наружу и образует в металле газовые пузырьки. Поводом к появлению пор может стать влажное электродное покрытие, несоответствие химических составов сварных соединений, незачищенные края свариваемых металлов, наличие шлаков. Если в шве имеются поры, то конструкция не прослужит долго, будет уязвима для влияния окружающих факторов. С целью выявления пор используют проверку с помощью давления воды, смазыванием керосином, рентгеновскими лучами. Подрезы представляют собой углубление по линии сварного соединения, спаивающего основной металл и наплавленный. Появляются из-за применения слишком большого тока или мощного сварочного устройства.  Схема сварного соединения. Непровар возникает, когда кромки многослойного сварного шва, соединяющего наплавленный и основной металлы, не полностью расплавились, вследствие недостаточной зачистки металлов от ржавчины, окалины, недостаточной мощности, неправильного выбора температуры сварочного аппарата, слишком высокой скорости сварки. Такое изделие становится непрочным, легко подверженным внешним воздействиям, ударам и деформациям. Наплыв на сварном соединении образуется, если плавление электрода происходит слишком быстро, и жидкий металл натекает на недостаточно прогретый основной металл. Бывают случаи, когда наплывы сопровождаются непроварами, поэтому следует проверить участок и на наличие последних. Свищи представляют собой дефект сварки углубления в виде воронки. Это сквозные поры, вызванные выделением газа, они видны при внешнем осмотре. Шлаковые включения появляются при недостаточной очистке краев шва от грязи, напылений, отложений, ржавчины. Из технических причин возникновения шлаковых вкраплений выделяют сварку электродом с несоблюдением угла его наклона, мощности горелки, при слабом токе. Для выявления участков с подобным дефектом используют просвечивание рентгеновскими лучами или ультразвуком, магнитографическими приборами.  Типы сварных соединений. Кратеры, а именно незаплавленные углубления в шве, образуются, если сварка спонтанно прекращается. В таких местах существует высокая вероятность образования трещин, поэтому сварку нельзя прекращать внезапно. Перегрев металла является изъяном микроструктуры сварного соединения, вызванным сваркой на большой мощности. Строение такого металла крупнозернистое, что влечет за собой его хрупкость и ломкость. Пережог металла возникает, если в пламени не хватает кислорода, характеризуется наличием окислительных зерен в металле. Последствием пережога считается хрупкость металла, такой изъян не устраняется. Способы исправления дефектов сварки  Схемы усиления дефектных соединений: 1 — сварное соединение; 2 — стальная скоба; 3 — накладка; 4 — протяженные сварные швы; 5 — дефект. Практически в любом случае возникновения вышеперечисленных, проблем самым действенным и надежным способом их исправления станет удаление участка сварного соединения с изъяном и заваривание деталей заново (при наплывах, свищах, прожогах, шлаковых включениях). Это даст возможность избежать в дальнейшем проблем с перегниванием, коррозией, ломкостью изделия. Исправление дефектов всегда зависит от каждого отдельного случая. Поэтому существуют способы, применимые к конкретным случаям.Например, для борьбы с дефектами швов, подрезов, кратеров следует применять зачистку с дополнительной подваркой шва и срезание лишнего металла. Чтобы избежать появления прожогов при автоматической сварке, следует плотно прижимать флюсовую подушку и медную прокладку, а при точечной и шовной контрастных сварках продолжительность процесса не должна превышать установленную, края деталей должны быть полностью очищены. Для устранения трещин применяют, помимо удаления проблемного участка и новой сварки, поверхностную кислородную или воздушно-духовую резку. Участки, на которых имеются поры, тоже вырезают и сваривают заново либо применяют к изделию проковку при надлежащей температуре. Для того чтобы избежать появления непроваров, следует соблюдать одинаковый температурный режим. Это даст возможность металлу в сварном соединении равномерно прогреться до начала сварочных работ и не смещать электроды от шва. Нельзя выключать ток до того, как кромки изделия будут полностью сварены. Если все же непровары образовались, необходимо вырезать поврежденный участок (вырубить или выстрогать), зачистить края и вновь заварить. Во избежание брызг металла, как дефекта сварки, профессионалы рекомендуют применять покрытия П1 или П2, зачищать поверхность. А термообработка поможет для исправления перегрева металла. Данная классификация дефектов и способов, поможет добиться отличного качества сварки. 6 Техника безопасности при изготовлении сварной конструкции При сварочных работах металл разогревается до тысячи и более градусов, в процессах задействован электрический ток большой силы, и зачастую горючие газы. Все это заставляет сварщика быть осторожным, использовать защитную одежду и маску. Специально разработанная техника безопасности при сварке помогает предотвратить развитие профзаболеваний, свести к минимуму несчастные случаи и уцелеть при авариях электрооборудования. Соблюдение требований техники безопасности при сварочных работах на производстве является обязательным условием.  Средства защиты Согласно правилам техники безопасности, сварщик во время электросварки должен быть в специальной одежде. Защитную одежду ему выдает предприятие. Закупается она в специализированных магазинах и должна соответствовать целому ряду требований. Одежда сварщика выполняется из негорючих, натуральных материалов. Синтетические ткани не могут использоваться. Наиболее распространены костюмы из брезента, спилка или замши. При варочных работах в суровых зимних условиях можно надевать суконную одежду. Для защиты рук сварщик снабжается защитными перчатками или варежками. Наиболее надежную защиту дают рабочие перчатки из спилка или замши. Брезент быстро прогорает, и такие перчатки нередко не выдерживают и одну смену.  Обувь выполняется из различных материалов. Наиболее распространены кирзовые ботинки и сапоги. Подошва может быть резиновой или из других более современных материалов. При выборе обуви для сварочных работ предпочтение опытные сварщики отдают подошве без сапожных гвоздей. В противном случае даже при минимальной влажности сварщик будет испытывать дискомфорт, особенно специалист с пониженным уровнем сопротивления тела. Защита лица и органов зрения производится с помощью сварочной маски или щитка. Многие умельцы пытаются сделать их самостоятельно. Но даже незначительная щель в конструкции может нанести большой вред глазам и коже. Поэтому лучше приобрести промышленную простую маску за очень малые деньги, чем всю ночь ходить по квартире, как крот и закапывать глаза новокаином или альбуцидом. К сварочной маске инспекция по охране труда и правила техники безопасности предъявляют повышенные требования. Согласно нормам ГОСТа 9497-60 светофильтр должен обеспечивать не только задержание вредного светового излучения, но и возможность нормального контроля над сварочной ванной и положением электрода. Смотровое окошко должно выполняться нормального размера и обеспечивать обзор для сварщика. Работа с электрооборудованием Электробезопасность при сварочных работах предписывает использование только исправного и заземленного оборудования. При таком условии поражение человека электротоком полностью исключено. Техника безопасности требует, чтобы осветительные приборы питались от 12 В, но на практике это редко выполняется. Рабочие полностью зависят от собственников производства и выполняют их приказы, а не правила техники безопасности. Несмотря на это, знать основные требования, обеспечивающие личную безопасность, полезно в любой ситуации. Все оборудование должно работать на холостом ходе с напряжением не более 90 В. Смертельное напряжение немного выше – 110 В. Сила тока, величиной более 5 сотых Ампера, может стать причиной электротравмы и летального исхода.  Защитить от поражения током может применение следующих правил техники безопасности: все электроприборы должны иметь надежное и качественное заземление и зануление. Их выполняют из медного проводника с достаточным сечением; техника безопасности предписывает подключать сварочное оборудование через электрощиток к отдельному защитному автомату и прибору УЗО; длина проводов для подключения сварочного оборудования не должна превышать 10 м. При потребности срастить провод в месте обрыва, соединение требуется проводить с помощью специальной соединительной муфты. Провода лучше провешивать на высоте более 2,5 м, а опускать их потребителям требуется по заземленной стальной трубе. Все места прохождения проводки должны оборудоваться специальными резиновыми муфтами. при сварочных работах на улице или в полевых условиях техника безопасности рекомендует устанавливать сварочный аппарат под навесами или в крытых павильонах. Работы прекращаются при сильном дожде или снегопаде; все кабели и провода должны иметь исправную изоляцию. При значительных повреждениях и скрутках инструкция требует заменить сварочный кабель. Своевременно принимая меры безопасности при выполнении электросварочных работ, можно полностью обезопасить себя и окружающих от удара током. Основные правила поведения При электросварке возникает сильное тепловое и световое излучение, поэтому правила безопасности предназначены для защиты не только сварщика, но и любого человека, который может оказаться в радиусе действия электрической вспышки. Сварочные работы следует проводить на специально оборудованных постах, оснащенных ширмами для защиты окружающих от вредного воздействия на глаза. Высота ширм не менее 1800 мм. При нахождении в закрытом помещении сварочные работы следует начинать после предварительного проветривания с включенной приточной вентиляции. По технике безопасности при электродуговой сварке в закрытых емкостях или в помещениях с сырыми условиями, работать можно с использованием резиновой одежды и коврика. Для защиты при работе в сидячем или лежачем положении требуется подкладывать войлочную подстилку. Следует проводить постоянный контроль над целостностью провода заземления и сварочных кабелей. Для сварочных работ надо применять надежный и качественный инструмент и держатель электродов. Проводя сварочные работы по ремонту машины, предварительно следует отключить массу на аккумуляторе и обеспечить соблюдение противопожарных мер. Осуществляя сварку вблизи топливного бака, согласно технике безопасности требуется провести его демонтаж. Осуществляя сварочные работы на высоте, сварщик обязан пройти инструктаж по технике безопасности и получить наряд-допуск. Без этих мер работу начинать запрещено. Техника безопасности требует, чтобы сварщик был надежно застрахован, а весь инструмент закреплен. Страховку осуществляет помощник. Переставлять электрооборудование следует только после выключения из сети. Если надо отлучиться на некоторое время с места работы, то аппарат отключают, а держатель помещают на диэлектрическую основу. Важные запреты  Правила техники безопасности при ручной дуговой сварке запрещают продолжать работу со сломанным защитным шлемом и при небольших щелях в маске или трещинах на стекле. Нельзя производить сварку с выключенной или неисправной системой вытяжки, а также продолжать сварку на открытом месте при дожде и снеге. При сварке и резке нельзя работать с незакрепленной деталью, особенно находящейся навесу и удерживаемой рукой. По технике безопасности запрещено варить в местах, где находятся горючие жидкости или газы. Нельзя варить трубопроводы под давлением и применять для проведения заземления толстые стальные детали. Запрещено долгое время удерживать замкнутый электрод или держатель на металле. Заключение Выполнение всей работы «Технология изготовления банной печи» состоит из трех разделов: - изготовление сварной конструкции; - составление операционной технологической карты, где показан весь процесс последовательного изготовления банной печи - пояснительной записки. При выполнении пояснительной записки основным ориентиром служили «Методические рекомендации по выполнению письменной экзаменационной работы» и «Общие требования к оформлению текстовых и графических работ обучающихся», 2016 года Во время работы пришлось проработать достаточно большой материал не только из книг и рекомендованной литературы, но пришлось обратиться к Интернету. Из листового металла производил разметочные работы, подготавливал сварочные кромки к сварке, собирал и сваривал банную печь по эскизу из операционной технологической карты, и подготавливал готовую печь к сдаче. Это дало возможность значительно расширить кругозор по изготовлению конструкций, по иному увидеть многогранность электросварочных работ, и убедиться, что электросварка играет ведущую роль в деле изготовлении основных конструкций в машиностроении. Данная последовательность и техническая вооруженность дает возможность серийно выпускать банные печи с хорошим качеством Список используемых источников 1 . Адаскин А. М.,.Зуев В.М «Материаловедение», учебник для ПТУ,Москва, 2003г 2 . Банов М.Д и др. «Сварка и резка металлов», учебное пособие для ПТУ, Москва, 2003г 3. Ганенко А.П., Милованов Ю.В., М.П.Милованов, М.П.Лапсарь «Оформление текстовых и графических материалов при подготовке дипломных и письменных экзаменационных работ», 2000г 4. Герасименко А.И. «Основы электрогазосварки», учебное пособие для ПТУ, Ростов- на- Дону, 2006г 5. Колчанов Л.А. «Сварочное производство», учебное пособие для ПТУ, Ростов- на- Дону, 2002г 6. Маслов В. И.«Сварочные работы», учебник для ПТУ, 2-е издание , Москва, 2002г 7. Маслов Б.Г,.Выборнов А.П «Производство сварных конструкций», учебник для среднего профессионального образования, Москва, 2007г 8. Моисеенко В. П. «Материалы и их поведение при сварке», учебное пособие, Ростов-на-Дону, 2009г 9. Покровский Б.С Скакун В.А. «Слесарное дело», учебник для ПТУ,Москва,2003г 10. Ротобыльская Л.А., Кургасов В.В., Е.К. Скорнуханова «Как провести итоговую аттестацию по государственным стандартам НПО», 2004г 11. Чебан В.А. «Сварочные работы», учебное пособие для ПТУ, Ростов- на-Дону,2005г 12. Чернышов Г. Г. «Сварочное дело», учебник для ПТУ, Москва, 2002г 13. Федотов А.А., Чебан В.А. Газоэлектросварщик (новый справочник), Ростов-на- Дону, 2013г 14. Чернышов Г.Г., Полевой Г.В. "Справочник электрогазосварщика и газорезчика", Москва, 2007г 15. Овчинников В.В. "Оборудование, техника и технология сварки и резки металлов", Москва, 2010г 16. Овчинников В.В. "Дефекты сварных соединений", Москва, 2010г 17. Банников Е.А., Ковалев Н.А. "Сварочные работы", Москва, 2008г 18. Никифоров Н.И., Нешумов С.П., Антонов И.А. "Справочник газосварщика и газорезчика", Москва, 1997г 19. Левадный В.С., Бурлака А.П. "Сварочные работы", Москва, 2010г 20. "Общие требования к оформлению текстовых и графических работ студентов", методическое пособие, Иркутск, ИТАМ, 2013г Интернет –ресурс: 1. Слесарное дело. Форма допуска: www.slesarnoedelo.ru 2. Слесарный инструмент. Форма допуска: http:/www.megaprom.ru/tags/sub/id/404 3. Пластическая деформация металлов. форма допуска: http://www.m-work.ru/179/ 4. Основные сведения о допусках и посадках. Форма доступа: http://www.tehno-lino.ru//files/theory/Turning/1-4-3.htm Периодические издания: 1. Журнал «Сварочное производство» 2. Журнал «Инструмент. Технология. Оборудование» 3. Журнал «Сварка и диагностика» 4. Журнал «Машиностроение металлообработка, сварка» 5. Издания ВИНИТИ «Сварка (с указателями)

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||