Курсовой проект Тема: Технология изготовления центрально сжатой колонны. Курсовой проект. Технология изготовления центрально сжатой колонны

Скачать 230.33 Kb. Скачать 230.33 Kb.

|

1 2 Приложение А  МИНИСТЕРСТВО ОБРАЗОВАНИЯ КАЛИНИНГРАДСКОЙ ОБЛАСТИ государственное бюджетное учреждение Калининградской области профессиональная образовательная организация «ПРИБАЛТИЙСКИЙ СУДОСТРОИТЕЛЬНЫЙ ТЕХНИКУМ» Курсовой проект Тема: Технология изготовления центрально сжатой колонны . Калининград 2020 СОДЕРЖАНИЕ Введение……………………………………………………………………… 3 Раздел 1. Теоретическая часть……………………………………………… 4 1.1 Описание конструкционных изделий…………………………………… 4 1.2 Выбор материала конструкции…………………………………………... 5 1.3 Сущность сварки. ………………………………………………………….6 1.4 Требования предъявляемые к сварной конструкции…………………….8 Раздел 2. Специальная часть…………………………………………………11 2.1 Выбор параметров режима сварки……………………………………….11 2.2 Выбор сварочного оборудования………………………………………...13 2.3. Выбор сварочного материала……………………………………………15 Раздел 3. Организация производства………………………………………..17 3.1 Подготовительные работы………………………………………………..17 3.2 Сварка конструкции………………………………………………………20 3.3 Контроль качества………………………………………………………...21 Раздел 4. Охрана труда………………………………………………………..25 4.1 Безопасность при сварке………………………………………………….25 4.2 Анализ влияния процесса сварки на окружающую среду и человека… 32 Заключение……………………………………………………………………..35 Список использованных источников…………………………………………36 Введение Сварка является одним из наиболее прогрессивных методов обработки металлов. Применяется для изготовления конструкций самого различного назначения. Метод сварки металлов и неметаллических материалов получил всемирное признание и применяется практически везде, в любой отрасли. Колонной называют сварные конструкции таврового, двутаврового, коробчатого сечения, работающих в основном на сжатие и растяжение при постоянном статическом нагружении. Cлужат для передачи нагрузки от вышерасположенных конструкций через фундаменты на грунт. Центрально-сжатые колонны работают на продольную силу, приложенную по оси колонны и вызывающую равномерное сжатие поперечного сечения. Нагрузки прикладываются либо непосредственно к центру сечения колонны, либо симметрично относительно оси стержня. Актуальность исследования. Центрально-сжатые колонны применяются для поддержания междуэтажных перекрытий и покрытий зданий, в рабочих площадках, путепроводах, эстакадах и т. п. Цель курсового проекта Проанализировать технологию изготовления центрально сжатой колонны Проблема исследования. Разработать технологию изготовления центрально сжатой колонны Объект исследования. Технология изготовления. Предмет исследования. Технология изготовления центрально сжатой колонны Задачи исследования. В процессе написания курсового проекта необходимо решить следующие задачи: -на основе теоретического анализа источников и литературы разработать технологию изготовления центрально сжатой колонны -определить назначение параметров сварочных материалов (марка и диаметр сварочной проволоки, марки защитных газов, флюсов и т. п.); -рассмотреть параметры режимов сварки (сила тока, напряжение, скорость сварки и т.д.); -произвести выбор сварочного оборудования. Глава 1. Общие сведения конструкции. Описание конструкционных изделий. Колонной называют сварные конструкции таврового, двутаврового, коробчатого сечения, работающих в основном на сжатие и растяжение при постоянном статическом нагружении. Колонны предназначены для передачи нагрузки от балочных клеток, ферм покрытий, рабочих площадок и других конструкций на нижележащие или на фундаменты. Колонна состоит из трёх основных частей: -стержня, так называют среднюю часть металлической колонны. Стержень – это тот участок, который испытывает постоянное воздействие на сжатие. В зависимости от предполагаемой нагрузки при проектировании каркаса здания рассчитывается оптимальная толщина стенок стержня. При необходимости он может быть оснащен дополнительными укрепляющими элементами. Косынки и ребра жесткости делают стержень более устойчивым и надежным; -оголовка, это верхняя часть колонны, к которой присоединяются фермы, ригели, балки, рельсы мостовых кранов (в заводских цехах). Крепление может осуществляться двумя способами: сверху и сбоку. Если выбран шарнирный свободный вариант присоединения, то балка устанавливается поверх оголовка, который представляет собой плиту с ребрами жесткости; -базы, так называется нижняя часть металлической колонны здания, которая соприкасается с фундаментом. Конструкция базы подбирается индивидуально, с учетом вида, высоты сечения стержня, выбранного способа монтажа металлической опоры и варианта прикрепления к фундаменту. Для присоединения колонны к фундаменту обычно используются анкерные болты. База может быть раздельной или сплошной, с траверсами или без. Центрально-сжатые колонны работают на продольную силу, приложенную по оси колонны и вызывающую равномерное сжатие поперечного сечения. В центрально-сжатых колоннах нагрузки приложены либо непосредственно к центру сечения колонны, либо симметрично относительно оси стержня. Выбор материала конструкции. Для центрально-сжатых колонн оптимально использовать трубу или квадратный профиль — они экономны по массе металла и имеют красивый эстетический вид, однако внутренние полости нельзя окрасить, поэтому данный профиль должен быть герметично. Широко распространено применение широкополочного двутавра для колонн — при защемлении колонны в одной плоскости данный вид профиля оптимален. Сталь 09Г2С содержит в среднем 0,09% углерода, Г2 - указывает содержание марганца в стали примерно 2%, С - указывает содержание кремния в стали примерно 1%. Низколегированную конструкционную сталь 09Г2С применяют в строительстве и ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении. В химический состав стали 09г2с помимо трех основных легирующих добавок (углерод, марганец, кремний) могут входить сера, никель, фосфор, азот и пр. При этом общий процент легирующих элементов не должен превышать 1-2 %. Учитывая, что общее процентное содержание добавок составляет около 2,5 %, сталь 09г2с определяется как низколегированная, а наличие кремния и марганца определяет марку 09Г2С, как кремнемарганцовистую сталь. Массовая доля элементов стали 09Г2С по ГОСТ 19281-2014

Механические свойства стали 09Г2С Сталь 09Г2С, твердость которой по Бринеллю - 450-490 МПа, одна из самых востребованных в строительстве для возведения конструкций и сооружений. Но это не единственное преимущество стали. При удельном весе в 7,85 г/см3 после обработки и получения 2-фазной структуры, сталь приобретает высокий уровень предела выносливости при одновременном увеличении (в 3,0-3,5 р.) циклов до структурного разрушения.

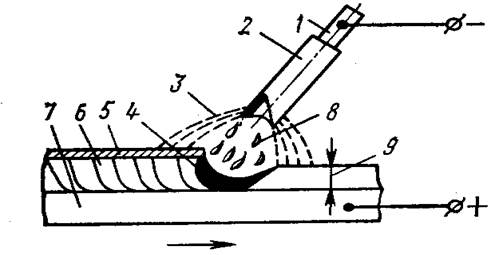

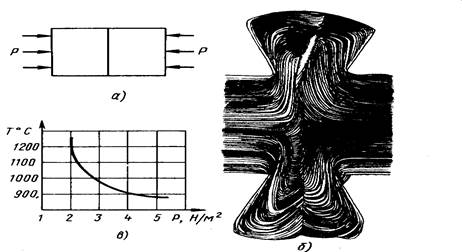

1.3 Сущность сварки. Сваркой называется технологический процесс получения неразъёмных соединений материалов путём создания межатомных связей в результате совместной кристаллизации после расплавления, местной пластической деформации и диффузии атомов между свариваемыми частями. По признаку применяемого вида активации для образования межатомных связей в неразъемном соединении различают два вида сварки – сварку плавлением и сварку давлением. Сущность сварки плавлением состоит в том, что посредством внешнего источника тепла оплавляются кромки свариваемых частей, создается общий объем жидкого металла, который называется сварочной ванной. В процессе кристаллизации при охлаждении металла сварочной ванны образуется сварной шов (рис. 1).  Рис. 1 Рис. 11 - металлический стержень; 2 - покрытие электрода; 3 - газовая атмосфера дуги; 4 - сварочная ванна; 5 - затвердевший шлак; 6 - закристаллизовавшийся металл шва; 7 - основной металл (изделие); 8 - капли расплавленного электродного металла; 9 - глубина проплавления; Сущность сварки давлением состоит в пластическом деформировании металла по кромкам свариваемых частей статической или ударной нагрузкой (рис.2).  Рис. 2 Рис. 2а - заготовки перед сваркой; б - после сварки (макроструктура соединения алюминия); в - оптимальная зависимость между температурой нагрева и давлением для железа. 1.4 Требования предъявляемые к сварной конструкции. 1.Проектная документация. 1.1. Используемая проектная документация должна быть рассмотрена и принята к производству работ в установленном порядке. 1.2. Все изменения в проекте (чертежах) в период производства работ должны быть согласованы с организацией, разработавшей проект. 1.3. В чертежах должны быть указаны: - все размеры, необходимые для изготовления; - условия и параметры испытаний; - вид и объем контроля сварных соединений; - спецификация листа и деталей, с указанием количества и массы, марки стали; 2. Материалы. 2.1 Балки стальные сварные двутавровые изготавливаются из горячекатаного проката, поставляемого в листах по ГОСТ 19903, из стали: - углеродистой общего назначения и низколегированной толщиной 6 мм и более – по ГОСТ 27772; - углеродистой общего назначения толщиной 6 мм и более – по ГОСТ 14637; - низколегированной толщиной 6 мм и более – по ГОСТ 19281. Марка, категория качества, класс прочности стали указываются в заказе. 2.2. Качество материалов должно быть подтверждено сертификатами завода-изготовителя. 2.3. При отсутствии сертификата или неполноте сертификатных данных применение материала может быть возможно только после проведения испытаний и соответствия всех свойств требованиям нормативного документа. 2.4. Каждый лист штучной поставки или пакет листов должен иметь маркировку или бирку с четким указанием данных: - завод-изготовитель; - товарный знак; - номер стандарта или технических условий; - размер листа; - марка материала и номер плавки; - масса пакета. 2.5. Материалы для сварки (сварочная проволока, электроды, флюс, углекислый газ и/или газовые смеси) должны применяться в соответствии со СНиП II-23 и обеспечивать значения временного сопротивления металла сварного соединения не ниже чем у основного металла. 2.6. На поверхности листа не допускаются плены, трещины, рванины, закаты. 1.1 Конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, должна обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность визуального и измерительного контроля (в том числе внутренней поверхности), очистки, промывки, полного опорожнения, продувки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда. Если конструкция сосуда не позволяет при техническом освидетельствовании проведения гидравлического испытания и/или визуального и измерительного контроля (наружного или внутреннего) в объеме. требуемом настоящим стандартом, должны быть предусмотрены компенсирующие меры при расчете и проектировании сосуда. В технической документации на сосуд должны быть указаны методика, периодичность и объем контроля сосуда, выполнение которых обеспечит своевременное выявление и устранение дефектов. 3.1.2 Назначенный или расчетный срок службы сосуда указывают в технической документации. 3.1.3 При проектировании сосудов необходимо учитывать технические требования к перевозке грузов транспортом, обеспечивающим доставку, целостность и сохранность сосуда к месту эксплуатации. Сосуды, которые не могут быть транспортированы в собранном виде, должны быть спроектированы из частей, соответствующих по габаритам требованиям к перевозке транспортными средствами. Деление сосуда на транспортируемые части необходимо указывать в технической документации. 3.1.4 Сосуды, транспортируемые в собранном виде, а также транспортируемые части должны иметь строповые устройства (захватные приспособления) для проведения погрузочно-разгрузочных работ. подъема, перемещения и установки сосудов в проектное положение. Допускается использовать технологические штуцера, горловины, уступы, бурты и другие конструктивные элементы сосудов при подтверждении расчетом на прочность. 3.1.5 Опрокидываемые сосуды должны иметь приспособления, предотвращающие самоопрокидывание. Раздел 2. Специальная часть. 2.1. Выбор параметров режима сварки. Под режимом сварки понимается совокупность ряда факторов (параметров) сварочного процесса, обеспечивающих устойчивое горение дуги и получение сварных швов заданных размеров, формы и качества. При ручной дуговой сварке покрытыми электродами различают основные и дополнительные параметры режима сварки. К основным параметрам относят: ■ диаметр электрода; ■ силу сварочного тока; напряжение дуги; род и полярность сварочного тока. Дополнительные параметры: тип и марка электрода; скорость сварки; положение шва в пространстве; вылет электрода; предварительный подогрев и последующую термическую обработку; ■ колебательные движения концом электрода Ниже рассматривается влияние некоторых из перечисленных факторов (параметров) на процесс сварки, а также приводятся рекомендации по их выбору. 1. Диаметр электродапри сварке в нижнем положении шва устанавливается в зависимости от толщины свариваемого металла.

Выполнение вертикальных, горизонтальных и потолочных швов независимо от толщины свариваемого металла производится электродами небольшого диаметра (до 4 мм), так как при этом легче предупредить стекание жидкого металла и шлака сварочной ванны. При многослойной сварке для лучшего провара корня шва первый шов заваривают электродом 0 3—4 мм, а последующие ■— электродами большего диаметра. При сварке металла разной толщины диаметр выбирается по наименьшей толщине металла. 2. Сила сварочного тока(А) устанавливается в зависимости от выбранного диаметра электрода. Для сварки в нижнем положении шва она может быть приближенно определена по формуле I = k × дэл или I = (20 + 6 дэл) дэл, где к— коэффициент пропорциональности, зависящий от диаметра и типа электрода, А/мм; дэл— диаметр электрода, мм. 1-2 3-4 5-6 Диаметр электрода, мм Коэффициент пропорциональности, А/мм 25-30 30-45 45-60 При сварке на вертикальной плоскости ток уменьшается на 10-15%, а в потолочном положении — на 15-20% против выбранного для нижнего положения шва. Род тока и полярностьустанавливаются в зависимости от вида свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Исходя из этого обратная полярность применяется при сварке тонкого металла, чтобы не прожечь его, и при сварке высоколегированных сталей во избежание их перегрева. При сварке обычных углеродистых сталей применяют переменный ток, являющийся более дешевым по сравнению с постоянным. Для зажигания дугового разряда нужно иметь от источника питания напряжение 30-60 В, а для горения — 20-40 В. Выбор сварочного оборудования

Продолжительность работы Показателем, влияющим на непрерывное время работы аппарата, является продолжительность включения (ПВ). Измеряется оно в процентах и обозначает продолжительность времени от 10-минутного периода, в течение которого сварочное оборудование способно работать без перерыва. Например, показатель ПВ при t=25 °C - 80 (45%). Это значит, что данный аппарат, при t=25 °C и силе тока в 80 А, способен непрерывно работать без перегрева в течении 4,5 минут и должен иметь перерыв в работе 5,5 минут. В большинстве случаев люди не всегда правильно воспринимают этот параметр, так как считают, что за 4,5 минуты они мало чего успеют сделать и выбирают аппарат с большим ПВ. Однако это не совсем рационально. Для сварки черных металлов наиболее часто применяются трансформаторы переменного тока. Это аппараты, выдающие на выходе переменный сварочный ток и использующиеся только для ручной дуговой сварки плавящимися электродами с рутиловой обмазкой. Они просты в устройстве и неприхотливы в эксплуатации.  Особое доверие покупателей заслужил FUBAG TR 300. Данный аппарат обладает оптимальным соотношением мощности и веса и способен работать как от однофазной, так и от трехфазной сети, что очень удобно, так как подходит и для бытового, и для профессионального применения.  Трансформаторы постоянного тока (выпрямители) по своей конструкции весьма похожи на аппараты переменного тока. Их главное отличие — это встроенный блок из диодов и тиристоров, благодаря которому на выходе получается постоянный сварочный ток. Они отличаются большим постоянством электрической дуги и выдают более ровный и крепкий шов, нежели аппараты, работающие от переменного тока. К примеру, BlueWeld SPACE 280 AC/DC 814300 позволяет проводить сварку рутиловыми и целлюлозными электродами. Эти устройства позволяют проводить сварку как черных, так и цветных металлов, нержавеющей стали с применением специальных электродов. Такие трансформаторы наиболее популярны в профессиональной среде. Минусом их является небольшая потеря мощности на выходе за счет выпрямления переменного тока. Сварочные инвекторы находят широкое применение в быту и в профессиональном производстве, несмотря на высокую цену. Главная их особенность — это выпрямление питающего напряжения на входе. Далее оно преобразуется в переменное и подается на трансформатор. По причине того, что получаемое напряжение имеет высокую частоту (20-45 кГц), появилась возможность использовать трансформаторы небольших размеров и массы. Возможность работы с любыми материалами в любых условиях способствовала высокой популярности этого вида сварочных аппаратов. Как мы видим, выбор нужной модели сварочного аппарата не составит труда, если четко учесть все условия и характеристики предстоящей работы. Наши менеджеры с удовольствием помогут вам определиться с подходящей моделью и подбором необходимых расходных материалов к ней. 2.3 Выбор сварочного материала Общие принципы выбора сварочных материалов характеризуются следующими основными условиями: - обеспечением требуемой эксплуатационной прочности сварного соединения, т.е. определяемого уровня механических свойств металла шва в сочетании с основным металлом; - обеспечением необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва); - отсутствием горячих трещин, т.е. получением металла шва с достаточной технологической прочностью; -получением комплекса специальных свойств металла, шва (жаропрочности, жаростойкости, коррозионной стойкости). Выбор сварочных материалов производится в соответствии с принятым способом сварки. При ручной дуговой сварке конструкционных углеродистых и легированных сталей выбор электродов производится по ГОСТ 9467-75, который предусматривает два класса электродов. Первый класс - электроды для сварки углеродистых и легированных сталей, требования к которым установлены по механическим свойствам наплавленного металла и содержанию в нём серы и фосфора. Второй класс регламентирует требования к электродам для сварки легированных теплоустойчивых сталей и которые классифицируются по химическим свойствам наплавленного металла шва. Выбор электродов для ручной дуговой сварки сталей и наплавки производится по ГОСТ 9466-75 и электродов для ручной дуговой сварки конструкционных и теплоустойчивых сталей по ГОСТ 9467-75. ГОСТ 10052-75 устанавливает требования к электродам для сварки высоколегированных сталей с особыми, свойствами. Выбор электродов для сварки этих сталей производится по этому ГОСТу. Выбор стальной проволоки для механизированных способов сварки производится по ГОСТ 2246-70, который предусматривает выпуск стальной сварочной проволоки для сварки диаметром от 0,3 до 12 мм. Сварочная проволока для сварки алюминия и его сплавов поставляется по ГОСТ 7881-75. Выбор флюсов для сварки производится по ГОСТ 9078-81, который предусматривает две группы флюсов: - для сварки углеродистых низколегированных и среднелегированных сталей (АН-348А, АН-348АМ, ОСЦ-45, АН-60, АН-22, ФЦ-9, АН-64); - для сварки высоколегированных, сталей (АН-26, АН-22, АН-30, АНФ-14, АНФ-16, АНФ-17, ФЦК-С, К-8). В качестве защитных газов при сварке применяются инертные газы (аргон, гелий) и активные газы (углекислый газ, водород). Аргон, предназначенный для сварки, регламентируется ГОСТ 10157-79 и в зависимости от процентного содержания аргона и назначения делится на аргон высшего, первого и второго сорта. Гелий поставляется по ГОСТ 20461-75, который предусматривает два сорта газообразного гелия: гелий высокой чистоты (99,98% Не) и гелий технический (99,8% Не). Углекислый газ, предназначенный для свари, соответствует ГОСТ 8050-85, который в зависимости, от содержания СО2 предусматривает двасорта сварочной углекислоты: первый сорт - с содержанием CО2 не менее 99,5%, второй сорт - с содержанием СО2 не менее 99%. После обоснования выбора сварочных материалов для принятых в проекте способов сварки необходимо привести в форме таблиц химический состав этих материалов, механические свойства и химический состав наплавленного металла. 1 2 |