Курсовой проект Тема: Технология изготовления центрально сжатой колонны. Курсовой проект. Технология изготовления центрально сжатой колонны

Скачать 230.33 Kb. Скачать 230.33 Kb.

|

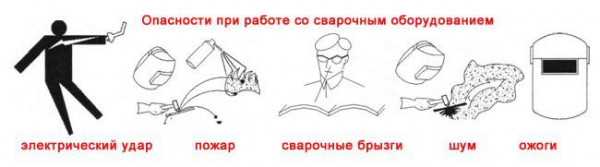

1 2 3.1 Подготовительные работы. Прежде, чем приступить к свариванию металлических изделий, необходимо их подготовить. Непосредственно подготовка металла под сварку состоит из нескольких этапов. Вначале металл подвергается правке, затем осуществляется разметка и резка изделия, его зачистка и подогрев. На заключительной стадии производятся гибка и обработка кромок. Эти процедуры необходимы для того, чтобы добиться качественного соединения элементов конструкции. Стоит помнить: ржавчина, частички металла, прочие элементы, оставшиеся на поверхности, препятствуют качественной сварке. Металлические заготовки при транспортировке или по иной причине могут деформироваться. В этом случае возникают сложности с их стыковкой в области сваривания, что приводит к снижению качества сварного шва. Поэтому подготовительно выполняется правка изделия. В зависимости от размеров заготовок и сложности искривленных участков применяется холодная или горячая правка. Она выполняется вручную или специальными приспособлениями. Плиты из чугуна и стали вручную исправляют молотком или кувалдой. При необходимости создать большее давление применяется ручной пресс. Он представляет собой винтовой аппарат с двумя плитами, между которыми укладывают детали с деформированными участками, и выправляют их под высоким давлением. Если вручную исправить деформацию невозможно, используются специальные приспособления – в частности, листоплавильные станки или прессы различных типов. Данные устройства работают на электродвигателях, вырабатывающих необходимую для работы мощность, для передачи которой используются редукторы. Таким образом удается увеличить давление на искривленные участки. Выделяют несколько способов разметки: ручная, оптическая, мерная резка. При ручной разметке используются простые инструменты для измерений – например, линейка или штангенциркуль. Если размечается небольшая партия однотипных заготовок, применяются изготовленные из алюминия или профилируемых листов шаблоны. Ручной способ отличается трудоемкостью и низкой скоростью выполнения работы. При оптическом способе нанесения разметки применяются разметно-маркировочные машины. Их преимущество заключается в высокой скорости – до 10 метров в минуту. Чтобы разметить заготовку, необходимо запрограммировать аппарат под установленные параметры. Для нанесения разметки в данных устройствах используется пневматический крен. Это один из важнейших этапов, который предполагает подготовку металла под сварку, поскольку иначе не получится добиться нужного размера заготовок. Выделяют механическую и термическую резку. При механической резке используются ручные и механические инструменты. Процесс термической резки представляет собой плавление металла по предварительно нанесенным отметкам. Этот тип работ также может быть ручным и автоматизированным. Для выполнения операции применяются кислородный резак, дуговая сварка, плазматрон. Также термическая резка осуществляется с применением станков, аппаратов, работающих в полу- или в автоматическом режиме. Стоит отметить, что термическая резка – это универсальная технология, которая позволяет разрезать изделия в различных направлениях, как прямолинейно, так и криволинейно. Сварочные работы необходимо проводить на предварительно подготовленных поверхностях – очищенных от механических загрязнений, и химических пленок. Присутствие даже небольших частичек загрязнений может привести к растрескиванию конструкции, пористости, напряжению в металле. В результате сварное соединение утрачивает свои качественные характеристики. Не стоит забывать об оксидной пленке, которая образуется на поверхности металлов при их контакте с воздухом. Она является жаростойкой, препятствует качественной сварке. Удалить ее можно как болгаркой, так и вручную, щеткой из металла. На производстве детали зачищаются пескоструйными и дробеструйными аппаратами. Также производится химическая чистка – путем погружения изделий на определенное время в ванну с химическими реагентами. Этот тип очистки в основном используется при подготовке деталей из цветных металлов, а черные, стальные заготовки зачищаются вручную. Кромки заготовок, особенно большой толщины, предварительно необходимо зачистить и придать им нужную геометрическую форму. Выделяют плоские, V-образные и Х-образные кромки. Плоские кромки используются при соединении тонких изделий, вторые два вида – при стыковке толстых заготовок. Подготовка кромок под сварку состоит из обработки ширины зазора, угла разделки, регулировки длины откоса. При подготовке кромок под сварку труб различной толщины их обработка особенно актуальна – в противном случае металл не провариться. Поэтому важно подобрать правильный скос, благодаря которому переход между деталями будет плавным. А это снимет напряжение нагрузки во время использования готового изделия. Для подрезки кромок при подготовке труб к сварке холодным способом используются станки или ручные инструменты. Термический способ предполагает использование горелок – ручных или автоматических. размеров и формы, особенно когда осуществляется подготовка труб под сварку. Сборка под сварку – это заключительный этап подготовки. В этом случае отдельные детали фиксируются, чтобы они после сварки остались в нужном положении. Зачастую недостаточно просто расположить их рядом или зафиксировать специальным устройством – необходимо выполнить точечную приварку двух деталей. Это обеспечивает надежность конструкции и сохраняет ее форму. Такую заготовку можно расположить так, чтобы было удобно сделать горизонтальный шов. Сборка осуществляется после того, как полностью завершена подготовка поверхности металла под сварку. К местам соединения деталей нужно обеспечить свободный доступ. Все заготовки должны быть надежно скреплены, чтобы избежать деформации при сварке. 3.2 Сварка конструкции. В подавляющем большинстве случаев для сваривания металлических конструкций используют открытые газовые горелки или электрическую дугу. Специализированного ГОСТ на этот вид манипуляций не существует. Однако в качестве методических источников можно использовать такие стандарты: 11534-75 и 5264-80 (о ручной сварке электрической дугой); 14771-76 (действия с использованием изоляционного газа); 53-101-98 (изготовление и контроль качества металлоконструкций из стали). Положения действующих стандартов предписывают проводить работы с металлическими конструкциями только после тщательной очистки от снега, льда, масел, жирных веществ и иных загрязнений. При обнаружении явных дефектов требуется проводить правку заготовок на специализированных станках. Не допускается правилами производство сварочных работ, если: обнаружены серьезные трещины и расслоившиеся участки; плоскость сечений отклоняется от предписанных стандартами уровней критически; отсутствует необходимая маркировка; прогибы местного уровня превышают 1 мм на 1 м; плоскостность привариваемых дополнительно (или используемых для изготовления конструкция с нуля) листов не отвечает положениям ГОСТ 19993. 3.3 Контроль качества. Для металлоконструкций применяют неразрушающие методики проверки качества, сохраняющие целостность соединений, проката, используемого для сварки. Существует масса методик, по которым определяют несплошности. О видах контроля сварных соединений, их особенностях полезно знать каждому сварщику. Для визуально – измерительного контроля сварных конструкций не понадобятся специальные приборы или жидкости. Просто проводится тщательный осмотр диффузного слоя, околокромочной области. На сварном соединении не должно быть: видимых несплошностей; неоднородностей; трещин; раковин; пор; свищей; сколов; непроваров; неравномерных складок. Внутренние дефекты определяются с низкой вероятностью, предположения строятся по внешним факторам риска возникновения дефектов. Дополнительно с помощью измерительных приспособлений проводится проверка ширины и высоты шовного валика. Внешний осмотр сварочных соединений всегда субъективен. Результат зависит от зоркости контролера, личного опыта. Для лучшей визуализации применяют лупы различной кратности, предусмотрены лампы или фонарики для освещения осматриваемой зоны. На основании визуального исследования делаются предварительные выводы. Для измерения шовного валика контролеры пользуются штангенциркулем, металлическими линейками, сделанными по ГОСТу. Точность измерений большая. Ультразвуком выявляются инородные включения, внутренние раковины. У контроля сварных соединений имеются достоинства и недостатки. Но речь не об этом. Важно понять суть процесса. Прибор проверяет способность металла проводить ультразвук. Когда волны достигают края дефекта, они отражаются, меняют направление. До регистратора уже не доходят. Разные типы несплошностей искажают поток ультразвуковых волн по-своему. У контролера имеются альбом иллюстраций, по которым методом сравнения определяется тип дефекта. Исследование доступное, часто применяемое. Дает хорошую результативность. Для оценки результатов не нужно делать поправки на физико-химические характеристики исследуемых сплавов. Испытания соединения капиллярным методом основано на способности некоторых жидкостей проникать в самые мелкие микротрещины, незаметные глазу. Для контроля качества сварки требуются расходные материалы. Исследуемую область для лучшей визуализации покрывают краской или мелом. В жидкости добавляют хорошо видимые красящие пигменты. Выпускают индикаторные составы с люминесцентными свойствами. При попадании света на краску отраженный световой поток усиливается в несколько раз. Когда от качества сварного шва зависит прочность сосудов высокого давления, гидросистем или трубопроводов, контроль особенно важен. У метода много названий: пузырьковый метод контроля; пневмоиспытание; течеискание; гидроиспытание и другие. Технологии проведения испытаний условно делят на пневматические и гидравлические. Из названия понятно, что в первом случае речь идет о воздушной проверке сварных швов, во втором – водяной. Контроль качества швов по проницаемости схож с капиллярной методикой, только жидкости или газовые смеси подаются под давлением. Пневматический контроль подразумевает применение сжатого газа или воздуха, который подается в исследуемую область. Снаружи шов покрывают мыльным раствором, образующим пленку. Для приготовления раствора соблюдается пропорция: 250 г мыла на литр воды. Если имеются несплошности, на поверхности появляются пузыри. Разновидности пневматического контроля: Вакуумный метод. С одной стороны сварного соединения создается вакуум, с другой – наносится мыльный раствор. Причина появления – сквозные дефекты. Когда контроль качества проводится при отрицательных температурах, вместо воды используют спиртовой раствор с низкой температурой замерзания. Еще одна технология – метод погружения. Сварную деталь полностью погружают в мыльный раствор. Скопившийся в дефекте воздух выйдет наружу, образуя пузыри. Можно заменить газ аммиаком. Швы предварительно оборачивают бумагой. Там, где нарушена герметичность, на бумаге проступят красные пятна. Гидравлический метод испытаний основан на способности воды или масла создавать давление. Деталь выдерживают в жидкости от 5 до 15 минут, чтобы заполнились все сквозные дефекты. После этого достают, зона около сварного соединения обстукивается молотком. По просачиванию жидкости определяют трещины. Когда проверяют емкости, жидкости заливают вовнутрь. Трубопроводы тоже проверяют изнутри, фрагменты заполняют воздухом. Метод контроля герметичности простой, но действенный. При обнаружении дефектов швы переваривают. Затем контроль качества проводят еще раз. Технология магнитных исследований: С помощью специального прибора контролер создает в области сварного соединения постоянное магнитное поле. Формируются силовые электромагнитные линии, под воздействием которых мелкие частицы металла способны двигаться, занимать фиксированное положение. В качестве индикатора для исследований используют металлический порошок или мелкую ферримагнитную стружку. Измельченный металл размещают в околошовной области. Если металл однородный, рисунок получается без искажений. Когда имеются раковины, трещины, шлаковые включения, положение электромагнитных линий искажается. Диагностика магнитопорошковым способом эффективна, поле способно исказить даже незначительные дефекты. В месте проекции на поверхности скапливается порошок. Главный недостаток методики – трещину не определить, если она параллельна силовым линиям. При проверке сварных соединений радиационными волнами важно соблюдать правила техники безопасности. Радиографический или гаммаграфический метод по сути – это рентген шва. Прибор по конструкции подобен рентген-аппарату, поэтому меры предосторожности следует соблюдать неукоснительно. Описание методики: прибор продуцирует гамма-излучение; рентгеновские лучи проникают через металл, там, где имеются несплошности, отклоняются от первоначальной траектории; заканчивая свой путь, гамма-лучи создают изображение на специальной пленке; результат оценивается по изменению плотности потока лучей. Раздел 4. Охрана труда. 4.1 Безопасность при сварке. Сварщика в его деятельности подстерегают различные опасности. Это объясняется тем, что сварочный процесс может осуществляться только при сильном разогреве металла, при котором достигается температура его плавления. К возможным опасностям, подстерегающим сварщика, относятся: Удар электрическим током при отсутствии заземления. Высокое напряжение. Испарение газов, вредных для дыхания. Запутывание в проводе большой длины. Травма вследствие отлетевшего куска шлака. Воздействие ультрафиолетовых лучей на сетчатку глаз. Возникновение пожара. Повышенный шум, негативно воздействующий на слуховой орган. Сильный нагрев предметов, которые размещены вблизи места горения сварочной дуги. При соприкосновении с ними могут быть получены ожоги кожной поверхности. Сварочные брызги металла, попадающие на незащищенную кожу. Световое облучение. Взрыв газового баллона. Ультрафиолетовое излучение. Плохая работа вентиляции. Падение вниз при работе на высоте. Травма из-за недостаточно хорошей фиксации свариваемых элементов большой массы. Радиационное поражение при некоторых видах контроля соединения. Поражение органов дыхания вредными веществами. Загорание одежды при попадании на нее искр. Воспламенение находящихся в непосредственной близости горючих материалов. Взрыв неисправного оборудования. Психологические перегрузки вследствие чрезмерного напряжения.  Соблюдаемая при сварке техника безопасности поможет снизить вероятность наступления этих событий. Повышенный уровень опасности имеет сварка трубопроводов и иных крупных деталей, имеющих круглую форму. Для выполнения имеющихся требований по безопасности необходимо оборудовать специальные площадки, которые должны быть изолированными. Правила безопасности при сварке: Необходима концентрация внимания при осуществлении сварочного процесса. Нельзя отвлекаться на посторонние дела. Не должны находиться вблизи горючие жидкости, сухой мусор, промасленная ветошь. Использование защитной маски. Переноска или установление на новое место сварного оборудования возможно только при его отключении из электросети. При работе на высоте необходимо использование страховочных поясов для избежания падения. Работа на открытом воздухе недопустима во время атмосферных осадков. При минусовой температуре необходимо наличие обогревающих устройств для исключения обморожения рук. При ремонте автотранспорта необходима проверка отключения аккумулятора. При длительных перерывах следует отключать электрооборудование из сети. Включенные приборы нельзя оставлять без присмотра. Недопустима работа неисправными приборами. Место работы должно быть хорошо освещено. Надежная фиксация свариваемых металлоконструкций. Недопустимо на месте проведения сварки посторонних лиц и животных. Наличие необходимой экипировки. Недопустимость влажной одежды и открытых участков кожного покрова. Такие правила безопасности сварочных работ обязаны соблюдать профессиональные рабочие и при проведении новичками самостоятельных сварок. Правила охраны труда при проведении сварочных работ включают особые требования к помещению, где будет происходить этот процесс. Одно из основных требований относится к наличию вентиляции. Если она отсутствует, то необходимо использование респираторов для защиты органов дыхания. Большие требования предъявляются к освещенности рабочего места. К рабочей зоне должен быть обеспечен достаточный доступ света. Организацию рабочего места устраивают согласно рекомендациям НОТ. Если работа производится за верстаком, то сверху должен иметься защитный козырек. Помещение для сварки должно быть оборудовано исправной вытяжной вентиляцией. Под ногами сварщика должен находиться резиновый коврик. Независимо от того, какой размер имеет помещение для сварки и места его расположения к нему предъявляются следующие требования, чтобы была обеспечена техника безопасности при выполнении сварочных работ: электропроводка и водоснабжение обязательно должны быть качественно выполненными и находиться в исправном состоянии; для рабочих необходимо обеспечить раздевалки и санузлы; стены помещения должны быть покрыты материалом, основным требованием которого является отсутствие склонности к возгоранию; пол помещения должен быть выполнен из бетона; длина кабеля должна исключить возможность запутывания в нем; в наличии должно иметься хорошее освещение, как естественное, так и искусственное; помещение должно быть оборудовано надежной вытяжной системой; помещение для сварки не должно обладать повышенной влажностью; в наличие должна иметься противопожарная сигнализация; необходимо наличие аптечки с обеззараживающими и перевязочными материалами; для быстрой эвакуации при наступлении аварийной ситуации должны быть организованы свободные проходы; при осуществлении газовой сварки должно быть свободное место, чтобы баллоны находились на достаточном удалении от места сварки. ТБ при сварочных работах в первую очередь должна предусматривать, что такой вид деятельности обладает повышенной опасностью возникновения возгораний и пожара. Важным моментом является, какие требования предъявляются к помещению для хранения сварочных материалов. В складах хранятся электроды, бобины с проволокой, флюс. Чтобы сохранить их в надлежащем виде и рабочем состоянии, помещение для их хранения должно быть сухим и защищенным от проникновения осадков. В нем должны быть налажены достаточная освещенность, вентиляция и отопление. Температура не должна опускаться ниже пятнадцати градусов. Влажность не должна превышать 40%. При хранении газовых баллонов следует избегать сквозняков. Стены помещения, в котором предполагается хранить газовые баллоны, должны быть обиты огнестойким материалом. Пол складского помещения не должен быть скользким. Чтобы предохранить баллоны от падения их устанавливают в клетки или гнезда. Колпаки баллонов при их хранении должны быть защищены, а на штуцерах вентилей стоять заглушки. Перед тем, как приступать к сварочному процессу, необходимо произвести подготовительные операции. Требования безопасности при сварочных работах предполагают проверку применяемого оборудования. Техника безопасности при работе со сварочным оборудованием предполагает внешний осмотр и проверку его работоспособности. Работа с неисправными приборами категорически запрещена. Необходимо проверить наличие надежного заземления, чтобы исключить вероятность поражения током, а также исключить короткое замыкание. Следует проверить целостность изоляции кабелей. На расстоянии пяти метров от места проведения работ должен быть убран лишний мусор и промасленная ветошь. свободного доступа к месту сварки. Если она производится на улице, то следует оградить это место опознавательными знаками. Если работа производится на высоте, то надо убедиться в устойчивости приспособлений, по которым будет подниматься сварщик и заноситься оборудование. При промышленном производстве перед началом работы надо выслушать инструктаж по обеспечению безопасности конкретной работы. Техника безопасности при сварке включает неукоснительное соблюдение правил работы. Электробезопасность при сварочных работах является неотъемлемой частью этого вида деятельности. При этом необходимо помнить, что к травме может привести поражение током, если его величина превышает 0,05 Ампер. Опасным для жизни является напряжение более 110 Вольт. Особую важность приобретает техника безопасности при ручной дуговой сварке. При выполнении процесса сварки надо выполнять правила сварочных работ: Для освещения рабочего места использовать ток напряжением 12 Вольт. Для этого можно использовать небольшой трансформатор. Все оборудование должно быть надежно заземлено или подключено к нулю. Эту проверку надо проводить до момента включения. Максимальное напряжение холостого хода сварочного аппарата - 90 Вольт. Провода должны обладать надежной изоляцией. Недопустимо наличие в ней прожогов, трещин и иных механических повреждений. При повреждении изоляции или обрыве кабеля допустим контакт только с помощью соединения двух концов муфтами. Длина соединительного провода не должна превышать десять метров. Недопустимы скрутки кабеля. Электропитание необходимо осуществлять через распределительный щит. Он должен быть снабжен предохранителями. При перемещении сварного оборудования провод не должен приходить в соприкосновение с водой или маслом. При длительных перерывах электрооборудование следует отключать от электрической сети. При попадании сварочного аппарата под дождь работу можно начинать только после его окончательного высыхания. Электробезопасность при выполнении сварочных работ - залог успешного проведения этого процесса. Вследствие открытости процесса особое значение приобретает техника безопасности при электродуговой сварке. Правила проведения сварочных работ большое внимание уделяют тому, как происходит защита сварщика. Меры безопасности при сварке предполагают полную его экипировку, которая полностью защитит его кожный покров и глаза от возможных травм. Это относится к расходным материалам. Основное требование к безопасной экипировке - кратковременное воздействие сварной дуги не должно наносить ей существенного повреждения. Безопасность сварщика может быть обеспечена только в том случае, если на нем будет иметься одежда, обувь и маска. Они должны полностью защищать его кожный покров от попадания раскаленных брызг, а зрение - от слепящего света дуги. Средства защиты должны быть качественными. Для рук с этой целью надо использовать брезентовые рукавицы. Даже, если в них работать будет не так удобно, то следует понимать, что руки сварщика находятся в эпицентре опасности. Ноги должны быть защищены от попадания искр прочной обувью на толстой подошве. Необходимо обращать внимание на то, чтобы одежда и обувь подходили по размеру конкретному сварщику. Они должны соответствовать его росту, комплекции и размеру ноги. Техника безопасности при сварочных работах регламентирует обязательное наличие защитной маски как главного и неотъемлемого атрибута экипировки. Самостоятельно изготовить ее весьма проблематично, но в продаже имеется широкий ассортимент этой защитной принадлежности. Функция маски заключается в защите лица и глаз сварщика от всех возможных повреждений. Независимо от способа, которым производится сварочный процесс, он остается опасным, способным нанести существенный урон производителю работ. В частности, опасности подвергается зрение сварщика. Наличие маски предохранит от попадания искр от дуги на лицо сварщика, его шею и, что особенно важно, глаза. Маска является защитой, как от ультрафиолетового излучения, так и от инфракрасного. Также маска является защитой от несанкционированного попадания на кожный покров работника и в его глаза раскаленных частичек металла и вредных испарений. Маску следует считать неотъемлемой частью экипировки сварщика. Это не зависит от того, имеется ли у него уже большой опыт или он является новичком в этом деле. Важно не только сделать выбор подходящего вида маски, но и определиться с ее размером. Подбирать маску следует для головы конкретного человека. Она должна сидеть на голове плотно, не сваливать, но и не жать. Сварочная маска имеет смотровое окно, являющееся прозрачным. Через него сварщик имеет возможность наблюдать за тем, как продвигается процесс сварки. Покрытием смотрового окна служит тонкий пластик или тонированное стекло. К наиболее элементарным видам масок можно отнести сварочные очки. Внешне они похожи на обычные очки, отличающиеся наличием особых стекол, покрытием которых служит минеральное стекло или поликарбонат. Разновидностью являются сварочные очки закрытого типа. В них фиксация на голове сварщика осуществляется при помощи резинки. Большинство моделей таких очков имеют защиту стекол от запотевания. Преимуществом сварочных очков является их невысокая стоимость, а к недостаткам следует отнести то, что часть лица и шея сварщика остаются незащищенными. Более дорогим, но несравненно лучшим вариантом служат защитные маски. К преимуществам применения сварочных масок относится их полная защита лица ее обладателя, его глаз и шеи. Из имеющихся вариантов предпочтение рекомендуется отдавать не тем маскам, которые надо держать в руке, а тем, которые имеют крепление на голове. Следует принять во внимание, что во время сварочного процесса требуется регулярный осмотр промежуточных результатов произведенной работы, а также необходимость замены электрода. Приходится снимать маску или ее приподнимать, что вносит определенные неудобства. Такого недостатка лишены защитные маски под названием «Хамелеон». Имеющаяся в «Хамелеоне» регулировка затемнения стекол, происходящая автоматически, решает проблему необходимости снятия маски с головы в нужные моменты. Такой вариант делает процесс сварки более удобным. В маске «Хамелеон» в смотровом окне имеется светофильтр на основе кристаллов. Он обладает свойством пропускать только видимые лучи, а ультрафиолетовые и инфракрасные лучи задерживать. «Хамелеон» на голове сварщика сидит плотно, но лишнее напряжение при этом отсутствует. Это происходит благодаря имеющемуся регулятору напряжения. Маска основательно прикрывает шею. Имеющаяся вентиляция способствует предохранению стекол маски от запотевания. 4.2 Анализ влияния процесса сварки на окружающую среду и человека. Сварочный процесс, помимо реализации основной задачи — соединения металлических деталей, имеет определенный побочный эффект в виде образования новых химсоединений, которые могут оказывать негативное воздействие на человека. Поэтому руководитель производства должен не только позаботиться о качестве и исправности оборудования, но и обеспечить безопасность при сварке, применив специальные средства защиты. Чтобы понять, какие именно средства необходимо применять, нужно углубиться в физико-химические процессы, возникающие при использовании электродуговой технологии в среде защитных газов. Аргон (Ar), двуокись углерода (СО2) и кислород (О2) — одни из самых распространенных газов, которые используются при дуговой сварке. Первые два компонента могут применяться как в чистом виде, так и в составе смесей, тогда как кислород является исключительно вспомогательным компонентом. Аргон. В плане безопасности при сварке лучше всего использовать Ar, который является абсолютно инертным компонентом и не вступает в химические связи с металлом. Во время работы он скапливается в нижней части сварочной ванны, защищая шов от воздействий атмосферного кислорода, а после возвращается в атмосферу, не нанося никакого вреда окружающей среде. Проблема в том, что с помощью аргона можно реализовать далеко не все задачи, поэтому современные защитные смеси производятся с добавлением других компонентов (He, CO2, N2, O2). Диоксид углерода. Углекислота не так благосклонна к человеку, как аргон. Под высокотемпературным воздействием СО2 разделяется на угарный газ (СО) и ½ молекулы О2. СО выполняет защитную функцию в сварочной зоне, при этом его избыток насыщает атмосферу. Концентрация свыше 0,1% крайне опасна для человека, поскольку может привести к потере сознания, не исключен и летальный исход. Кислород. Применение О2 в многокомпонентных газах очень полезно, так как этот компонент позволяет нивелировать нехватку атмосферного кислорода, необходимого для стабилизации дуги. Однако во время выгорания присадочной проволоки и металла в атмосферу выбрасывается мелкодисперсная пыль, которая состоит из оксида железа или другого металла, участвующего в процессе (никеля, кобальта, марганца и др.). Все оксиды в разной степени опасны для органов дыхания и могут вызывать различные заболевания. Например, длительное воздействие NiO2 может привести к раку легких. Как следствие горения дуги в спектре образуется ультрафиолетовое и инфракрасное излучение. Ультрафиолет негативно влияет на открытые участки тела, может вызвать ожог и глазную электроофтальмию. Заключение В ходе курсового проекта были приобретены практические навыки проектирования центрально сжатой колонны, работа с научной литературой, практическими расчетами, параметрами данной конструкции комплектов деталей и узлов. Были проведены расчеты конструкции по исходным данным, определен объект исследования и была доказана актуальность темы, выполнены основные задачи курсового проекта. Были выполнены верные расчеты, что является целью курсового проекта. Список используемой литературы http://cdo.bru.by/course/distan/PGS/metallicheskie_konstrukzii_7sem_pgsdz/Fail/lekcher_6.pdf https://studfile.net/preview/1971352/page:10/ http://artlib.osu.ru/web/metod/802_20110715.pdf https://inzhpro.ru/kursovaya/sborka-i-svarka-kolonn/ https://revolution.allbest.ru/manufacture/00445188_0.html https://www.yaneuch.ru/cat_33/tehnologiya-izgotovleniya-metallicheskoj-kolonny/197814.2049889.page1.html https://infourok.ru/issledovatelskaya-statya-tehnologiya-izgotovleniya-svarnoy-kolonni-2938739.html [Введите текст] 1 2 |