Расчет деталей летательного аппарата. Технология изготовления детали летательного аппарата

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

|

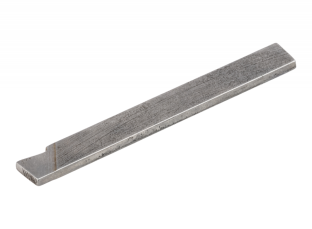

КУРСОВОЙ ПРОЕКТ Тема: «Технология изготовления детали летательного аппарата» 2020 г. Оглавление1 Технологический процесс изготовления детали (черт. №104.832) 3 1.1 Анализ исходных данных 3 1.2 Выбор принципиальной схемы технологического процесса 6 1.3 Маршрутный технологический процесс 7 1.4 Выбор технологических баз 8 1.5. Укрупненный технологический процесс изготовления детали 104.832.01 9 2. Экономический анализ 10 2.1. Режимы обработки на токарной операции 10 2.2. Основное время: 10 2.3. Вспомогательное время (Токарно – револьверный): 12 2.4. Вспомогательное время (Токарно – винторезный): 12 2.5. Время на обслуживание станка: 13 2.6. Время перерыв рабочих: 13 2.7. Штучное время для I токарной операции: 14 3.Выбор инструментов 16 3.1.Выбор режущего инструмента 16 3.2.Выбор станков для обработки детали 17 4. Разработка приспособления для фрезерования лысок 25 5. Список использованной литературы 26 1 Технологический процесс изготовления детали (черт. №104.832)1.1 Анализ исходных данныхДеталь «Болт» представляет собой сочетание цилиндрических и торцевых поверхностей и канавок, обрабатываемых на станках токарной группы, а поверхность 10 на станке фрезерной группы. Шероховатость 1,25 и 0,63 обеспечивается чистовым точением. Отклонения свободных размеров - по ОСТ 1.00022-80. Деталь изготавливается из прокатной стали 30ХГСA. 1.2 Вычисление диаметра заготовки 1 детали:  1.2 Вычисление длины заготовки 1 детали:  1.3 Расчёт партии производства:  где N=500 - годовая программа выпуска изделий, k=32 – количество деталей на изделие.  Годовая программа производства деталей:  1.4 Расчёт длины заготовки полуфабриката:  Поделим на целое число кусков, из которых будем получать заготовки:    из первых тридцати трёх заготовок получим шестьдесят шесть деталей, а из оставшихся шестидесяти семи заготовок – шестьдесят семь деталей. из первых тридцати трёх заготовок получим шестьдесят шесть деталей, а из оставшихся шестидесяти семи заготовок – шестьдесят семь деталей.Тогда получим:  – длина заготовки на одну деталь – длина заготовки на одну детальПрибавляем 30 (мм) на зацепление последней заготовки. Итог:  - окончательная длина заготовки на одну деталь - окончательная длина заготовки на одну детальАналогично:  - окончательная длина заготовки на две детали. - окончательная длина заготовки на две детали.Материал – 30ХГСА ГОСТ 7417-57. Таблица 1 – Химический состав материала Сталь 30ХГСА в процентах (ГОСТ 1050-88)

Таблица 2 – механические свойства стали 30ХГСА

σв - предел прочности при растяжении, МПа; σ0,2 – предел текучести условный, МПа; δ5- Относительное удлинение после разрыва, [%]; Ѱ- Относительное сужение, [%] 1.2 Выбор принципиальной схемы технологического процесса

1.3 Маршрутный технологический процессТокарная 1 Токарная 2 Фрезерная Сверлильная Термообработка Покрытие Контроль Таблица 3 – Перечень обработок детали.

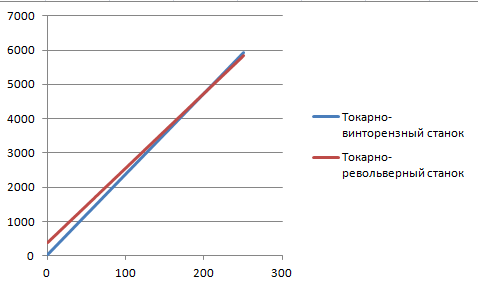

1.4 Выбор технологических баз

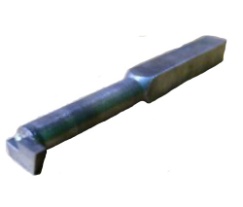

На основании значений точности и шероховатостей, указанных на чертеже, а также вида образованных поверхностей, мной были выбраны методы обработки, соответствующих поверхностей, результаты которых сведены в таблицу 4. Таблица 4 – Порядок обработки поверхностей детали. На основании результатов, приведенных в таблице, мной был разработан укрупненный процесс изготовления детали, представленный далее. 1.5. Укрупненный технологический процесс изготовления детали 104.832.01Токарная 1 Торцевать 1 начерно; Торцевать 1 начисто; Торцевать 2 начерно; Торцевать 2 начисто; Торцевать 3 начерно; Торцевать 3 начисто; Точить 4 начисто; Точить 5 начерно; Точить 5 начисто; Снять фаску 1х45˚; Снять фаску 1х45˚; Отрезать 8. Токарная 2 Снять фаску 1х45˚. Фрезерная Фрезеровать 10 начерно Фрезеровать 10 начисто Сверлильная Центровать 11 Сверлить 11 2. Экономический анализ2.1. Режимы обработки на токарной операции - глубина резания;  - подача; - подача; где V=57...63 мм/мин ≈ 60 мм/мин – скорость резания, D- диаметр заготовки.   Штучное время – время, затрачиваемое на обработку одной детали:  где  - основное время, затрачиваемое на изменение формы и размеров заготовки, снятие материала; - основное время, затрачиваемое на изменение формы и размеров заготовки, снятие материала; - вспомогательное время, затрачиваемое на обеспечение работы станка; - вспомогательное время, затрачиваемое на обеспечение работы станка; - время на обслуживание станка; - время на обслуживание станка; - время на перерывы у рабочих. - время на перерывы у рабочих.2.2. Основное время: где  - длина обрабатываемой поверхности, мм; - длина обрабатываемой поверхности, мм; - реальная скорость подачи в об/мин: - реальная скорость подачи в об/мин: где  - рекомендуемая скорость подачи в об/мин; - рекомендуемая скорость подачи в об/мин;N - частота вращения режущего инструмента в 1/мин:  где  - стандартная скорость вращения в мм/мин; - стандартная скорость вращения в мм/мин; - диаметр обрабатываемой поверхности, мм. - диаметр обрабатываемой поверхности, мм.Торцевание поверхности 1:  Торцевание поверхности 2:  Торцевание поверхности 3:  Точение поверхности 4:  Точение поверхности 5:  Точение фаски 6:  Точение фаски 7  Точение 8  Точение фаски 9  Фрезерование 10  Сверление 11:  Суммарное время  2.3. Вспомогательное время (Токарно – револьверный):Время на установку и закрепления на станке  Время на нажатие кнопки включения  Время, затрачиваемое на поворачивание револьверной головки в следующей положение на один щелчок  Время на включение авто – подачи  Время на выключение станка  Оперативное время  Известно, что  - 5% от оперативного, следовательно - 5% от оперативного, следовательно Штучно – калькуляционное время:  Где n – число деталей в партии  - подготовительно – заключительное время - подготовительно – заключительное время 2.4. Вспомогательное время (Токарно – винторезный):Время на установку и закрепления на станке  Время на нажатие кнопки включения  Определение начального положения инструмента относительно детали: Время, затрачиваемое на подвод суппорта к обрабатываемой поверхности  Время на снятие малого слоя металла  Время на отвод суппорта  Время на выключение станка  Время на измерение диаметра  После определения начального положения начинается обработка: Время на выключение станка  Время, затрачиваемое на подвод инструмента  Время на включение авто – подачи  Время на отвод инструмента  Время на выключение авто – подачи  Время на выключение станка  Оперативное время:  Известно, что  - 5% от оперативного, следовательно - 5% от оперативного, следовательно Штучно – калькуляционное время:  Где n – число деталей в партии  - подготовительно – заключительное время - подготовительно – заключительное время 2.5. Время на обслуживание станка:Время, затрачиваемое на обслуживание станка, составляет примерно 5% от оперативного времени. Токарно-револьверный станок.  Токарно-винторезный станок.  2.6. Время перерыв рабочих:Токарно-револьверный станок.  Токарно-винторезный станок.  2.7. Штучное время для I токарной операции:Токарно-револьверный станок.  Токарно-винторезный станок.  Себестоимость одной детали –высчитывается из ежемесячной ставки рабочих, при 5 рабочих днях по 8 часов и времени, затрачиваемого на изготовление одной детали на станке: II разряд – 25000 руб/мес = 2,6 руб/мин (на токарно-револьверном станке) IV разряд – 45000 руб/мес = 4,68 руб/мин (на токарно-винторезном станке) VI разряд – 60000 руб/мес = 375 руб/час (наладчик) Стоимость изготовления на токарно-винторезном станке.  Стоимость изготовления на токарно-револьверном станке.  Где N – количество деталей  График 1. Изменение стоимости изготовления от числа деталей Также график показывает, что прямые пересекаются в точке, где размер производства деталей одинаков и равен 197 деталям при стоимости в 4 682,69 руб. Производство деталей на токарно – винторезном станке более выгодно. Выбор инструментов3.1.Выбор режущего инструмента

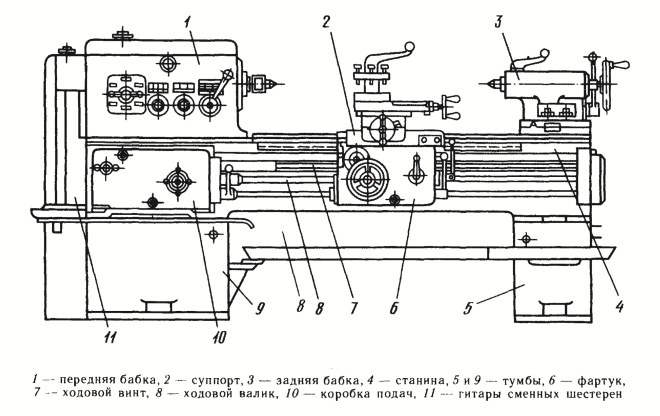

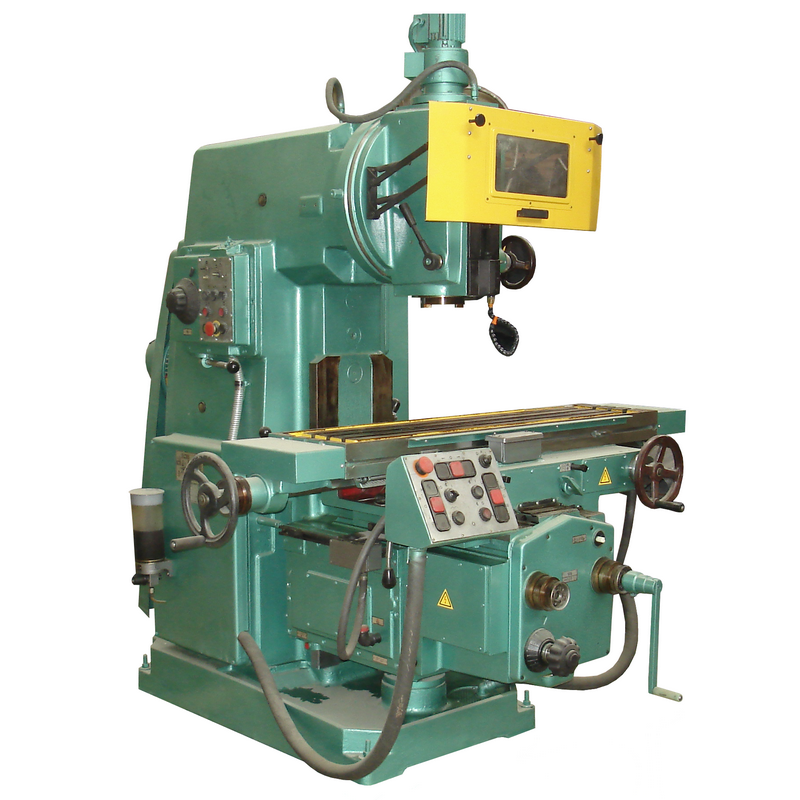

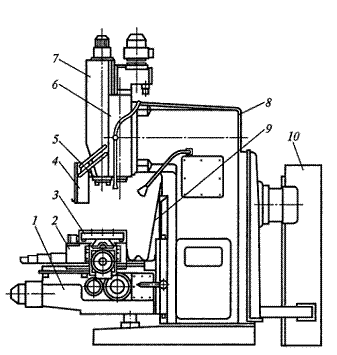

Выбор станков для обработки деталиТокарно-винторезный станок Токарно-винторезный станок – это режущее оборудование для обработки заготовок точением. Обработка производится путем одновременного вращения заготовки и рабочего движения резца – по направлению к оси детали вдоль неё. Данный тип станков является универсальным металлорежущим оборудованием и повсеместно применяется для изготовления или восстановления деталей из стали и других материалов. В зависимости от параметров, токарно-винторезные станки могут использоваться и в домашних мастерских, и на крупных промышленных предприятиях для серийного производства деталей. Особенности конструкции Токарно-винторезный станок состоит из унифицированных узлов и механизмов обеспечивающие фиксацию и вращение заготовки, а также рабочее движение резца. Основные узлы и детали оборудования: станина; суппорт станка; коробка регулировка скорости; передняя бабка; задняя бабка; шпиндель; двигатель; тумбы оборудования; гитары шестерен; коробка выбора и смены подач; фартук; ходовой валик; ходовой винт.  Следует отметить, что основные узлы токарно-винторезных станков различных производителей имеют одинаковую схему расположения и сходные наименования. Во многих случаях они идентичны и взаимозаменяемые. Возможности и технологии Токарно-винторезный станок предназначен для выполнения ряда операций: Обточка и расточка цилиндрических и конических поверхностей. Расточка фасонных поверхностей. Сверление и развертка отверстий. Зенкерование отверстий. Подрезка и обработка торцов. Отрезание заготовки. Нарезание резьбы. Кратко остановимся на основных технологиях обработки. При обточке наружных цилиндрических поверхностей используется проходной резец. Припуск по длине заготовки составляет от 7 до 12 мм для отрезания и обработки торцов. При торцевании используются несколько типов инструмента – подрезные, упорные и прямые проходные резцы. На токарно-винторезном станке можно прорезать канавки требуемой глубины. Для этого необходима минимальная скорость вращения шпинделя и специальный резец. Аналогично производится и отрезание детали от заготовки. Отрезной резец вырезает канавку до диаметра 2-2,5 мм, и деталь отламывается под собственным весом. Классификация токарно-винторезных станков Данный тип станков выпускается в различных модификациях и классифицируется по следующим основным параметрам: Масса станка. Наибольшая длина заготовки, которую можно установить на станок. Наибольший диаметр детали. Максимальная длина обрабатываемой заготовки зависит от расстояния между центрами. Наибольший допустимый диаметр заготовки современного оборудования находится в пределах от 100 мм до 4 метров. При этом максимальные длины и диаметры заготовок могут не совпадать в различных моделях станков. Например, при одном и том же допустимом диаметре длины могут быть различными. В зависимости от массы существуют следующие категории токарно-винторезных станков: Легкие массой до 500 кг. Предназначены для обработки заготовок диаметром до 200 мм. В эту категорию входят настольные модели используемые в быту и небольших мастерских. Средние массой 4 тонн. Максимальный диаметр 250-500 мм. Крупные – масса до 15 тонн, наибольший диаметр 600-1250 мм. Тяжелые – масса до 40 тонн и более, максимальный диаметр заготовки от 1600 мм до 4 метров. Преимущества и сфера применения Область использования токарно-винторезного станка зависит от его параметров – массы, максимального диаметра и длины заготовки. Так, легкие станки применяются на часовых заводах, на опытно-экспериментальных участках, в бытовых мастерских, при производстве приборов и на других объектах. Станки крупной и тяжелой группы применяются в энергетике и машиностроении. Они используются для изготовления и ремонта деталей крупных механизмов – турбин, колесных пар и других узлов железнодорожного транспорта, тяжелого прокатного оборудования и т. д. Наибольшее применение получили станки средней группы. Они используются для производства крепежа и других деталей для машиностроения, строительства, приборостроения и других сфер деятельности, их возможности позволяют производить широкий спектр получистовых и чистовых операций, в том числе и нарезку резьб. Основными преимуществами токарно-винторезного станка являются: Широкий диапазон подачи резца. Большой выбор частот вращения шпинделя. Высокая мощность двигателя. Жесткость конструкции. Универсальность обработки, доступность широкого спектра металлорежущих операций. Возможность расширения функциональных возможностей при установке дополнительных механизмов и приспособлений, в том числе автоматизация с помощью системы ЧПУ. Оснащение системой числового-програмного управления позволяет эффективно использовать станок для выпуска серийной продукции, производить быструю переналадку при переходе на другую номенклатуру деталей. Фрезерный станок Фрезерные станки предназначены для обработки металлических и деревянных заготовок при помощи фрезы. Операция фрезерования подразумевает вращательное движения режущего инструмента, которое является главным, и поступательное перемещение заготовки или фрезерной головки, которое называется движением подачи. Фрезерные станки применяются для выполнения следующих операций: обработка наружных и внутренних плоских поверхностей; создание фасонных поверхностей; прорезание канавок, наружных и внутренних шлицев, пазов; создание эвольвентных и других профилей зубчатых колес; подрезание торцов и создание профилей на торцевых поверхностях; отрезание. Вертикально-фрезерные станки имеют шпиндель, ось вращения которого расположена вертикально. Некоторые модификации этих станков дополнительно оснащаются механизмом поворота шпинделя вокруг горизонтальной оси. Это позволяет изменять угол приложения фрезы, что существенно расширят возможности станка. Также шпиндель на некоторых станках имеет возможность перемещаться вдоль оси вращения, а также осуществлять движения в горизонтальной плоскости, что также увеличивает технологические возможности станка.  Консольный вертикально-фрезерный станок Вертикально-фрезерный станок с консолью является одним из самых распространенных. Такая популярность связана с тем, что, несмотря на довольно простую конструкцию, этот станок способен выполнять большинство наиболее востребованных фрезерных операций. Рассмотрим общую конструкцию консольного вертикально-фрезерного станка (рис 3).  Вертикально-фрезерный станок с консолью состоит из следующих элементов. 1. Консоль. Сложный механизм, обеспечивающий подачу заготовки на вращающуюся фрезу с необходимым шагом и скоростью. В большинстве случаев имеет настройки на полуавтоматический режим обработки, что позволяет выбрать направление и скорость подачи, а также глубину внедрения фрезы в зависимости от частоты вращения шпинделя. 2. Салазки. Предназначены для перемещения стола. 3. Стол. Служит для закрепления обрабатываемой заготовки. 4. Защитный щиток. Предохраняет фрезеровщика от разлета стружки. 5. Шпиндель. Передает движение от привода станка на фрезу. Может регулироваться по высоте и углу наклона по отношению к обрабатываемой детали. 6. Фрезерная бабка. Содержит механизмы реверса и изменения скорости вращения шпинделя. 7. Ползун. Подвижная часть фрезерной головки. Осуществляет подачу фрезы в вертикальном направлении. 8. Станина. Основание станка, на котором размещаются все узлы и механизмы. 9. Кожух. Защищает узлы консоли от попадания стружки. 10. Шкаф. Служит для размещения электрооборудования. Вертикально-фрезерные станки могут оснащаться дополнительным оборудованием или иметь расширенные возможности благодаря внедрению дополнительных опций. 4. Разработка приспособления для фрезерования лысок5. Список использованной литературы1. Л. И. Балабух, Н. А. Алфутов. Строительная механика ракет. М.: Высш. шк., 1984. 391 с. 2. А. М. Дальский. Технология конструкционных материалов. М.: Машиностроение, 1985. 448 с. 3. Н. И. Паничкин, Ю. В. Слепушкин. Конструкция и проектирование космических летательных аппаратов. М.: Машиностроение, 1986. 344 с. 4. ОСТ 92-0594-70 Изделия отрасли. Общие технические условия. 5. ОСТ 92-4291-75 Методы гидравлических и пневматических испытаний изделий на прочность и герметичность. Общие положения. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||