Технология послеуборочной обработки зерна. Технология послеуборочной обработки зерна

Скачать 212 Kb. Скачать 212 Kb.

|

|

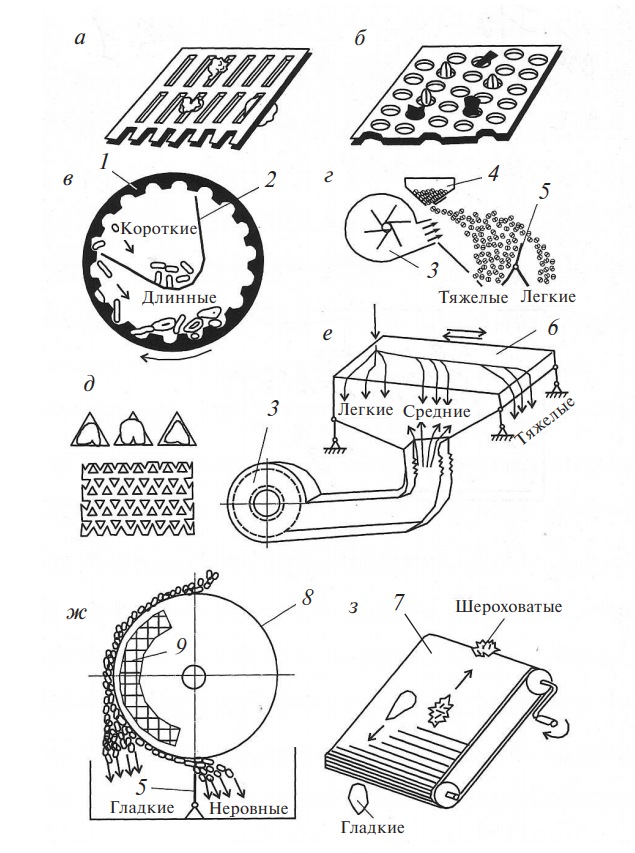

Воздушно-решетно-триерные машины (а также воздушно-решетные совместно с триерными) производят очистку и сортирование семян различных культур до норм посевного материала. Все они относятся к сложным и комбинированным машинам универсального назначения, в которых последовательно сочетаются рабочие органы, основанные с различными принципами действия. Скорость воздушного потока у этих машин регулируется, они имеют сменный набор решет и триерных цилиндров. Специальные машины (горка, змейка, электромагнитные машины и др.) применяют для дополнительной очистки семян от примесей, которые нельзя выделить при помощи универсальных машин, а также для дополнительного калибрования и сортирования семян. В специальных машинах используются рабочие органы, работающие, как правило, только по одному принципу. К зерноочистительным машинам предъявляются следующие основные требования: за один пропуск они должны давать очищенное зерно в соответствии с требованиями к семенному или продовольственному материалу; величина отходов семян не должна превышать допустимых значений; рабочие органы машин не должны повреждать зерно; машины должны быть универсальными, высокопроизводительными и удобными в эксплуатации. Способы очистки и сортирования сельскохозяйственных материалов основаны на различии признаков, определяющих материалы основной культуры и примесей. К таким признакам относятся следующие физико-механические свойства: геометрические размеры частиц; аэродинамические свойства; форма поверхности; удельный вес (плотность); электропроводность; цвет; упругость; механическая прочность. Зерновой ворох очищают и сортируют с учетом различных свойств очищаемой культуры, сорняков и примесей. В современных зерноочистительных машинах разделение зерновой смеси происходит в основном по геометрическим размерам и аэродинамическим свойствам. Разделение по размерам. У зерен различают длину, ширину и толщину. Длина – наибольший размер, толщина – наименьший. По толщине зерновая смесь разделяется на решетах с продолговатыми отверстиями (рис. 1а). Рабочим размером продолговатых отверстий является ширина, так как длина их значительно больше длины зерен. Через продолговатые отверстия проходят зерна, толщина которых меньше ширины ячеек. Для прохода через отверстие зерно на решете должно повернуться на ребро и расположиться вдоль отверстия. Это происходит при движении зерен по решету. Решета с продолговатыми отверстиями более производительны по сравнению с другими, и процесс разделения на них менее энергоемок.  Рис. 1. Основные принципы разделения и сортирования зерна: а – по толщине; б – по ширине; в – по длине; г – по аэродинамическим свойствам; д – по плотности; е – по форме; ж – по шероховатости; з – по состоянию поверхности; 1 – триерный цилиндр; 2 – лоток; 3 – вентилятор; 4 – бункер; 5 – делительная заслонка; 6 – колеблющаяся дека; 7 – ворсистое полотно; 8 – барабан; 9 – магнит По ширине зерновая смесь разделяется на решетах с круглыми отверстиями (рис. 1б). Зерна, ширина которых меньше диаметра отверстий, проходят через решето, а более крупные компоненты зерновой смеси перемещаются по решету и сходят с него. Для эффективного разделения смеси на решетах с круглыми отверстиями необходимо, чтобы зерна своей продольной осью располагались перпендикулярно плоскости решета. Это достигается вертикальными колебаниями решета, создающими режим движения смеси на решете с подбрасыванием. Если длина зерен превышает ширину менее чем в два раза, для разделения смеси достаточно горизонтальных колебаний решет. По длине зерновая смесь разделяется в триерных цилиндрах (рис. 1в). Различают кукольные и овсюжные цилиндры – для выделения соответственно коротких и длинных примесей. Внутренняя поверхность триерного цилиндра снабжена ячейками, имеющими форму ковша. Цилиндр вращается вокруг оси, расположенной под небольшим углом к горизонту. В кукольных триерах в ячейки попадают короткие примеси. Зерна основной культуры, длина которых больше диаметра входного отверстия ячейки, не могут полностью уместиться в них и скользят по поверхности триера. Благодаря уклону эти зерна постепенно передвигаются к выходу из триерного цилиндра. Короткие примеси поднимаются ячеистой поверхностью на определенную высоту и выпадают в лоток, расположенный внутри цилиндра, из которого шнеком выносятся за пределы триера. В овсюжном триере в лоток вычерпываются зерна основной культуры, длинные примеси идут сходом с триерного цилиндра. Качество очистки достигается изменением положения лотка. Разделение смеси по длине может происходить и на решетах с круглыми отверстиями. Для этого параллельно решету с крупными отверстиями на расстоянии, превышающем ширину длинных составляющих смеси, устанавливается глухое решето без отверстий. Смесь проходит между решетами. Короткие составляющие смеси проходят отверстия, а длинные идут сходом с решета. Очистка зерна по аэродинамическим свойствам (рис. 1г) происходит благодаря воздействию воздушного потока, который создается в зерноочистительно-сортировальных машинах вентилятором. В аспирационных каналах воздух, пронизывая материал, увлекает вверх легкие частицы. Часть из них оседает затем в отстойной камере, где напор и скорость воздушного потока снижаются. В некоторых случаях достичь хорошего качества разделения зерновых смесей не удается, поэтому приходится прибегать к дополнительным способам очистки. По плотности семена разделяются на пневмосортировальных столах (рис. 1д). Принцип их работы заключается в следующем. Зерновая смесь подается на решетчатую деку, совершающую колебательные движения. Слой материала на деке продувается снизу воздушным потоком. Частицы смеси приводятся во взвешенное состояние и распределяются следующим образом: менее плотные зерна всплывают на поверхность, а более плотные оседают вниз к поверхности деки. Установленные на деке рифы направляют за счет колебаний деки зерна различной плотности в разные приемники. Разделение зерновых смесей по форме частиц производится на винтовых сепараторах – змейках (рис. 1е). Зерна под действием центробежных сил в винтовом сепараторе движутся по различным траекториям. Округлые зерна, получившие большую скорость, перебрасываются через борт винтовой поверхности, более плоские – сходят по ней вниз. На змейках хорошо отделяются горох и вика от овса. Семена гречишки (кырлыка), имеющие треугольную форму, достаточно хорошо отделяются от семян пшеницы на решетах с треугольными отверстиями. На подобных решетах, но с другими размерами и отверстиями, можно выделить из тимофеевки щавель мелкий. Отделение семян с различными фрикционными свойствами поверхностей происходит на горках с поперечным или продольным движением (рис. 1ж). Семена с большим коэффициентом трения уносятся горкой, с меньшим – скатываются вниз. В магнитных сепараторах поверхности семян обрабатываются магнитным порошком (рис. 1з). Смесь семян с магнитным порошком подается на вращающийся цилиндр. Поверхность цилиндра находится под воздействием магнитного поля. Шероховатые семена с приставшим порошком удерживаются на вращающемся цилиндре магнитным полем. Гладкие семена скатываются с цилиндра, как только достигают его горизонтального диаметра. Так происходит очистка семян клевера, люцерны, льна. Хорошо удерживают магнитный порошок на своей поверхности семена повилики, подорожника, а также битые и поврежденные семена основных культур. На триерах с ворсистой поверхностью смеси очищаются от шероховатых семян. Так отделяют, например, семена овсюга. В игольчатых барабанах семена разделяются в зависимости от их твердости. Пораженные брухусом семена с меньшей твердостью накалываются на иголки, установленные в шахматном порядке на внутренней поверхности барабана, а затем выносятся из смеси и счищаются щеткой в лоток. Ведутся работы по разделению зерновых смесей по электрофизическим свойствам, по цвету и т. д. Однако пока эти способы широкого практического распространения не получили. 1.3 Регулировка зерноочистительных машин Общие регулировки решетной части машины Регулировка зерноочистительных машин. Решета – основной рабочий орган в зерноочистительной машине, и от правильного их подбора зависит получение высококачественного материала. На решета поступает для обработки смесь, содержащая полноценные, а также дробленные, раздавленные, щуплые семена обрабатываемой культуры, семена сорных культурных растений, песок, остатки стеблей, листьев и другие примеси. Решета разделяют эту смесь на части по ширине и толщине входящих в нее частиц. Через решета с круглыми отверстиями проходят только те частицы (зерна), ширина которых меньше диаметра отверстий, а сквозь решета с продолговатыми отверстиями – частицы, толщина которых меньше поперечного размера отверстий. Подбор решет производят с учетом схемы решетной части машины. Большое распространение имеет универсальная четырехрешетная двухъярусная схема, используемая как для очистки, так и для сортирования зерна в машинах ЗВС-20А, МПУ-70, ОВС-25, МС-4,5 и др. Для всех схем принято условное обозначение решет: Б1 – фракционное (разделительное); Б2 – колосовое; В1, В2 – подсевные; Г1, Г2 – сортировальные. Фракционное решето Б1 предназначено для разделения всего поступившего на обработку материала на две равные части. Колосовое решето Б2 предназначено для выделения из зернового материала крупных примесей, размеры которых по толщине и ширине больше зерна основной культуры. Подсевные решета В1, В2 служат для выделения мелких примесей. Сортировальные решета Г1, Г2 предназначены для разделения очищенного зерна на фракции. На подсевных и сортировальных решетах обрабатывается лишь часть материала. При очистке решето Б1 является разделительным, на нем очищаемый материал делится на две приблизительно равные по массе части. Сход с решета Б1 (более крупное зерно основной культуры и крупные примеси) поступает на решето Б2, на котором сходом выделяются крупные примеси, проходом – чистое зерно основной культуры. Решето Б1 должно быть полностью покрыто зерном, Б2 – на 0,6–0,8 длины, но при условии полного выделения зерна основной культуры. Проход разделительного решета Б1 поступает на подсевное решето В1, где выделяются в проход в основном мелкие минеральные примеси, а сход поступает на сортировальное решето Г. При очистке на решете Г в проход отделяются мелкие зерновые примеси (щуплое, травмированное зерно), сход (чистое зерно) объединяется с проходом решета Б2. При сортировании на решете Б1 отделяются зерно первого сорта основной культуры и крупные примеси – сход, который поступает на решето Б2. Сход с решета Б2 – крупные примеси, проход – зерно первого сорта. На подсевном решете В выделяются мелкие примеси – проход, сход – зерно второго и третьего сортов поступает на сортировальное решето Г, где сходом выделяется зерно второго сорта, а проход идет на третий сорт (фуражное зерно). Шестирешетную трехъярусную схему используют в основном для сортирования зерна, но можно использовать и для очистки. Такая схема применена в машине СВУ-5Б. Введение дополнительных сортировального Г2 и подсевного В2 решет улучшает качество сортирования и повышает производительность машины. Семирешетную трехъярусную схему применяют в машинах К-527, К-547А10. Здесь введено дополнительно решето В3, которое обеспечивает более полное выделение зерна основной культуры. Одноярусное трехрешетное размещение решет применено на зерноочистительных машинах ОЗС-50, ОЗФ80/40/20, СВУ-60 и др. В них для повышения производительности увеличено количество ярусов с однотипным размещением решет в каждом ярусе. В машинах, имеющих три решета в верхнем ярусе (Б1, Б2 и Б3), все решета должны выделять в проход приблизительно по ⅓ от общего количества зернового материала, поступившего на решето Б1, причем решето Б3 должно отделять лишь крупные примеси, не пропуская их в проход. Одноярусная двухрешетная схема применена на решетной приставке РП-50, в которой решета Б1 и Б2 работают последовательно для отделения крупных примесей. Для улучшения качества работы зерноочистительных машин первичной и вторичной очистки применяют многоярусные схемы, в которых увеличена площадь сортировальных и подсевных решет (МВУ-1500, М12 3.6/М15 3.6, U12 2.4/U15 2.4 и др.). Ориентировочные размеры решет в зависимости от обрабатываемой культуры приводятся в инструкциях по эксплуатации конкретной зерноочистительной машины. Уточняют же их параметры с использованием лабораторных решет. При отсутствии лабораторных используют рабочие решета, увеличив просеиваемую на решетах навеску до 4-5 кг. В качестве примера произведем подбор решет для зерноочистительной машины ОВС-25 для очистки семян пшеницы. Разделительное решето Б1 в машине должно быть с прямоугольными отверстиями шириной 2,2-3,0 мм (в комплекте машины имеются решета с шириной отверстий 2,2; 2,4; 2,6; 2,8 и 3,0 мм). Для подбора берут лабораторное решето с шириной отверстий 2,6 мм, на него насыпают 1,0-1,5 кг исходного материала (для мелкосеменных культур 0,3-0,5 кг). Колебательными движениями вдоль отверстий просеивают материал, периодически очищая рукой отверстия решета с нижней стороны. Если проходит больше 50% материала, опыт повторяют на решете меньшего размера – 2,4 мм, если проходит меньше 50%, то берут решето с размером отверстий 2,8 мм и т.д. до тех пор, пока материал не разделится на две равные части. Используя сход с решета Б1 подбирают решето Б2 аналогичным образом. На нем должны остаться только крупные примеси, которых не должно быть в проходе. Проходом через решето Б1 (или Б1 и Б2 в трехрешетных схемах) аналогичным образом подбирают подсевные и сортировальные решета В1, В2, Г1 и Г2. При подборе решет следует учитывать, что решета с прямоугольными отверстиями имеют большую пропускную способность, а с круглыми – лучше отделяют длинные и короткие примеси. При использовании решет с отверстиями продолговатой формы следует их устанавливать так, чтобы направление перемещения зерна совпадало с длинной стороной отверстий. Если в зерноочистительной линии работают последовательно две машины, то рекомендуется устанавливать на них решета с различной формой отверстий: на одной – с продолговатыми отверстиями, на другой – с круглыми или наоборот. При этом обеспечивается лучшее выделение примесей по толщине и ширине. Поскольку перед снятием решет щетки опускают, то их необходимо установить на место и проверить правильность крепления. Щетки должны быть плотно и равномерно по всей ширине прижаты к решету и выступать над его поверхностью на 1,0-2,0 мм (ворс щетки прощупывается рукой). Проверив правильность хода щеток и взаимодействие всех узлов, поворотом приводного вала можно включить машину в работу. Во время работы проверяют правильность подбора решет на основе взятия и анализа контрольных проб выходов. При очистке решет скребковыми транспортерами регулируют положение транспортера перемещением подшипников так, чтобы скребки касались решета всей кромкой равномерно. Если решета очищаются подбивальщиками, то амплитуду их колебаний регулируют рычагами так, чтобы решета хорошо очищались, а зерна (семена) от ударов поднимались над ними не очень высоко. Некоторые машины имеют регулируемую частоту колебаний решетного стана (СВУ-5Б), которая должна быть повышена с увеличением влажности поступающего материала. При обработке малосыпучих семян частота колебаний должна быть максимальной, легкотекучих – минимальной. Регулирование питающих устройств Рабочие органы зерноочистительных машин чувствительны к величине загрузки. При перегрузке резко снижается качество очистки (сортирования), а при уменьшении загрузки пропорционально снижается производительность. Оптимальную загрузку машины определяют по загрузке решет и других рабочих органов, а также по производительности машины. Питающее устройство большинства зерноочистительных машин состоит из рифленого валика и подпружиненного клапана. Изменением расстояния между клапаном и валиком регулируют подачу материала на очистку. Для машин, имеющих несколько параллельно работающих решетных станов, необходимо отрегулировать клапаны так, чтобы загрузка станов была одинаковой. Подачу материала регулируют так, чтобы он равномерно распределялся по ширине решета с уменьшающейся толщиной слоя к концу его. Правильность выбранной величины подачи определяют осмотром загрузки решет и отбором и анализом контрольных проб. В начале решета Б1 слой должен иметь толщину для крупно-семенных культур 6-10 мм, для мелкосеменных 3-5 мм. В конце решета Б2 слой должен уменьшиться в 2 раза. Решето Б2 должно быть покрыто семенами основной культуры на 75-80% его длины, допустимо наличие отдельных семян основной культуры на последней четверти решета. При трехрешетном верхнем ярусе на решетах Б1 и Б2 толщина слоя должна уменьшаться на ⅓, а решето Б3 работает так же, как решето Б2 в двухрешетной схеме. Сортироальные и подсевные решета должны быть нормально загружены. 2. Техническое обслуживание Техническое обслуживание это комплекс операций по поддержанию работоспособности и исправности машин. Техническое обслуживание сельскохозяйственных машин включает в себя следующие виды: техническое обслуживание при подготовке, проведении и окончании эксплуатациолнной обкатки; ежесменное техническое обслуживание (ЕТО); первое техническое обслуживание (ТО-1) и второе техническое обслуживание (ТО-2), которое распространяется только на комбайны, сложные самоходные и прицепные машины. Техническое обслуживание при подготовке и эксплуатационной обкатке аналогично содержанию ежесменного технического обслуживания, а по окончании эксплуатационной обкатки оно соответствует первому техническому обслуживанию. В ежесменное техническое обслуживание для всех сельскохозяйственных машин входят следующие операции: очистка от пыли, грязи, растительных остатков; проверка комплектности, технического состояния деталей и сборочных единиц, отсутствие подтекания масла, топлива, охлаждающих и технологических жидкостей (в том числе пестицидов у машин для химической защиты растений); определение исправности механизмов управления, тормозной системы, системы освещения и сигнализации, правильности регулировки рабочих органов и других систем машины, смазка всех составных частей машины в соответствии с таблицей и схемой; проверка давления воздуха в шинах колес и доведение его до заданной нормы. Кроме общих операций, выполняют работы технического обслуживания, присущие отдельной машине или группе машин. Техническое обслуживание машин для послеуборочной обработки зерна проводят следующим образом. При ЕТО зерноочистительных машин проверяют крепление пружины подвесок станов, шатунов привода стана, подшипников главного вала, затяжку стопорных винтов приводных шкивов и звездочек, состояние болтовых соединений, натяжение ременных передач. Очищают зерно- и воздухопроводы. Во время ТО-1 дополнительно заменяют поврежденные и изношенные передачи, решета и другие сборочные единицы машины. Очищают и смазывают все подшипники и трущиеся соединения согласно схеме. Определяют состояние щеток и регулируют их положение. Щетки должны плотно прилегать к решету по всей его поверхности. При ЕТО сушильных агрегатов регулируют цепные передачи. Проверяют и подтягивают болтовые соединения, обращая особое внимание на разгрузочное устройство, привод кареток, крепление вентиляторов, скребковый транспортер, ограждения и лестницы. Устраняют подтекание масла в мотор редукторе, а также нагрев двигателей и подшипников, который не должен превышать температуру окружающей среды не более чем на 50°. В зависимости от исходной влажности зерна обрабатываемой культуры настраивают рабочие органы сушилок: регулируют температуру теплоносителя, открытие дроссельной заслонки, пропускную способность. Смазывают подшипники, движущиеся и вращающиеся механизмы сушилок. ТО-1 дополнительно предусматривает регулировку натяжения цепи привода кареток и сребкового транспортера. Проверяют уровень масла в мотор-редукторах привода кареток. Контролируют состояние облицовки топки, лабиринтных уплотнений сушильных барабанов. Регулируют зазор между электродами в пределах 3-5 мм. Проверяют состояние вентиляторов. При ТО-2 выполняют все операции ЕТО и ТО-1, а затем, работая вхолостую, проверяют техническое состояние сборочных единиц сушилки и при необходимости устраняют неисправности. Доводят до контрольного уровня масло в мотор-редукторах и подшипниках. Проводят техническое обслуживание топочного блока в соответствии с заводской инструкцией. |