вкр тёма 24.03. Технология процесса дробления минерального сырья в молотковой дробилке

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

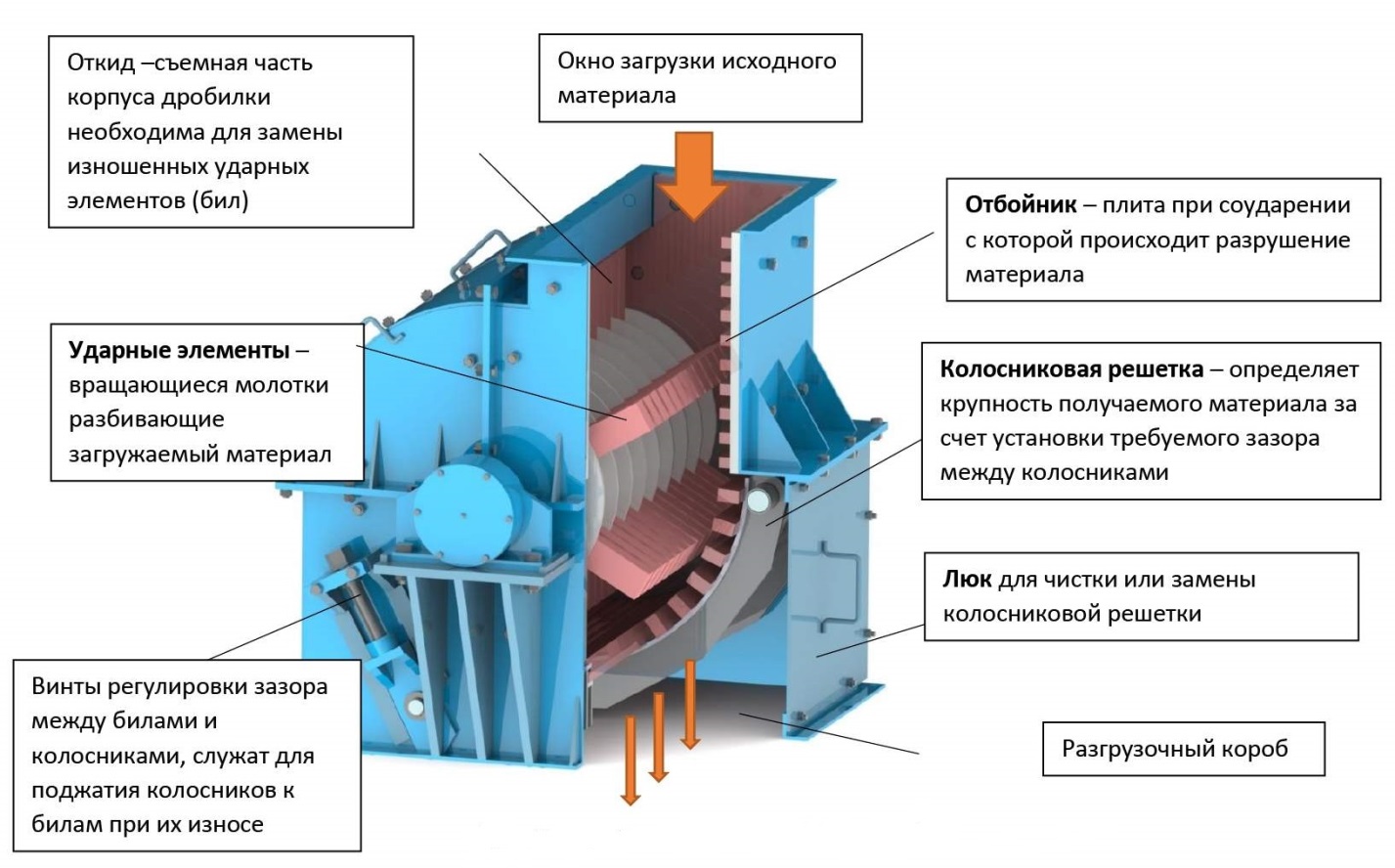

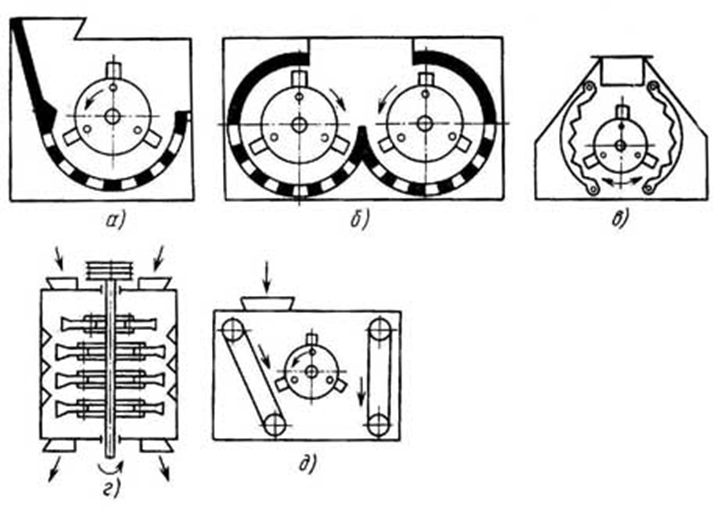

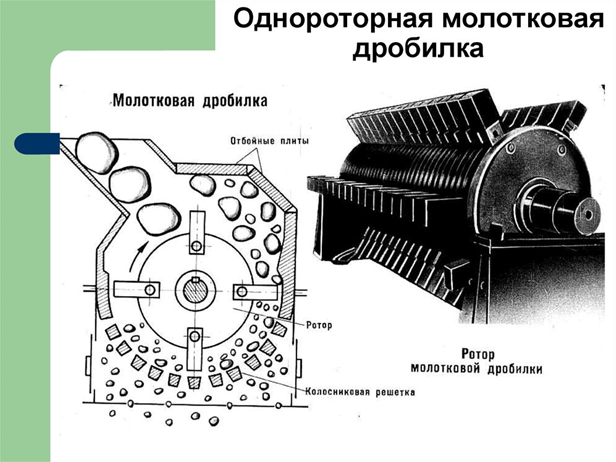

Государственное автономное профессиональное образовательное учреждение «Краснокаменский горно-промышленный техникум» Профессия: 21.01.16«Обогатитель полезных ископаемых» ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА Тема: «Технология процесса дробления минерального сырья в молотковой дробилке» Выполнил: студент 3 курса, группы № 39 Губко Артём Алексеевич ________________(подпись) «__»____2023_г. Руководитель: преподаватель Пономарёва Надежда Сергеевна ______________(подпись) «__»____2023 г. «К защите допущен» Зам. директора по УПР: Максимова Людмила Васильевна _____________(подпись) «____»_______2023 г.г. Краснокаменск, 2023 г. Содержание: стр Введение 5 Глава 1. Теоретическая часть молотковых дробилок 6 Конструктивные особенности дробилок молоткового типа 6 Принцип работы и назначение молотковых дробилок 8 1.3 Техническое обслуживание 10 1.4 Область применения молотковых дробилок 11 1.5 Преимущества и недостатки дробилок молоткового типа 11 Глава 2. Практическая часть 12 Технология процесса дробления минерального сырья в молотковой дробилке 2.1 Устройство и принцип действия аппарат 12 2.2 Эксплуатация дробилок 14 2.3 Порядок выполнения работ 15 2.4.Факторы, влияющие на эффективность работы молотковых дробилок 16 Глава 3. Общие требования охраны труда 17 Заключение Список литературы Введение Дроблением называется процесс уменьшения размеров кусков руды под действием внешних механических сил. При этом получается продукт крупностью 15 мм. Такая крупность граничного зерна условна и может колебаться в зависимости от вида полезного ископаемого. Дальнейшее уменьшение крупности материала называется измельчением. Дробление производится не только на обогатительных фабриках. Дробле-нию подвергаются: уголь или сланец на электростанциях, сжигающих топливо в пылевидном состоянии; уголь на коксохимических заводах перед коксованием; известняки и доломиты в качестве флюсов на металлургических заводах; камень с целью приготовления щебня для промышленного и дорожного строительства и т.д. В этих случаях продукты дробления используются непосредственно, и процесс дробления имеет самостоятельное значение. Крупность получаемых при этом продуктов устанавливается исходя из требований технологии потребляющих производств. Процессы дробления применяются, главным образом, для подготовки сырья к дальнейшему измельчению. Единой целью этих операций является раскрытие зерен ценных компонентов перед обогащением. Процессы дробления, измельчения и грохочения издавна широко применяются в производственной деятельности человека. Подсчитано, что в настоящее время одна двадцатая часть электроэнергии, производимой в мире, расходуется на дробление и измельчение твердых материалов. Технологическое назначение операций дробления и измельчения заключается в том, чтобы раскрыть минералы при максимально возможной крупности, при минимальном переизмельчении, т.е. осуществить принцип «не дробить ничего лишнего». Экономическое значение этих операций определяется тем, что на обогатительных фабриках на дробление и измельчение падает 50-70% общих капитальных затрат и такая же доля общих эксплуатационных расходов. При операциях дробления и измельчения расходуется много энергии и стали. Удельный расход энергии по фабрикам колеблется в пределах 7-20 кВт×ч/т руды, расход стали - от 1 до 3 кг/т руды. Цель задачи 1 .Предназначение и характеристики молотковых дробилок Молотковая дробилка сегодня незаменимая вещь в промышленном производстве. Это устройство, предназначенное для дробления сырья путем удара молотков о куски материала, а также перетирания частиц между собой. Широко применяются в различных сферах производства и служат для дробления самых разнообразных материалов, начиная от сахара, специй, зерновых культур заканчивая древесиной и горными породами. Молотковая дробилка используется для измельчения разнообразных сырьевых материалов: каменной соли, гипса, селитры и других веществ, влажность которых не превышает 8%. Это условие связано с особенностями строения устройства. Принцип работы состоит в том, что измельченный материал подается через специальные решетки, которые могут забиваться влажным сырьем. Однако в последнее время планируется производство молотковых дробилок, позволяющих перерабатывать сырье любой влажности. Эти устройства начали использоваться еще в прошлом веке. Они характеризовались низким уровнем производительности и высокой степенью изнашивания материала. Из-за быстрого стирания рабочих поверхностей их приходилось очень часто менять. Использовались для переработки не очень твердого сырья. Отличительными чертами молотковой дробилки являются: простота конструкции; надежность; возможность регулировать степень измельчения материала; низкий уровень потребления энергии; беспрерывность работы; небольшой вес и габариты устройства Принцип действия молотковых дробилок Устройство состоит из корпуса, в который помещен ротор. На роторе закреплены ударные устройства — молотки- которые перерабатывают подаваемое сырье. Материалы, загруженные в дробилку, измельчаются путем ударов о молотки, а также трения частиц между собой. Конструктивные особенности дробилок молоткового типа. Основными деталями и узлами дробилок молоткового типа являются: ротор; корпус и станина; электродвигатель; упругая муфта; роликовые подшипники; отбойные плиты из самозатачивающихся марок сталей; колосниковые решетки. Ввиду мировых практик и разработок, молотковые измельчительные машины имеют множество модификаций и свойств. В зависимости от технологических процессов, условий работы и прочих производственных факторов, агрегаты данного типа делятся по следующим характеристикам: по количеству роторов — однороторные и двухроторные; по горизонтальному или вертикальному расположению вала ротора; по возможности работы ротора в реверсивном режиме или ее отсутствии; по конструктивному исполнению разгрузочных узлов — с колосниковыми элементами, которые полностью перекрывают разгрузочный отсек, частично перекрывающими разгрузочное отверстие, и без наличия колосниковых решеток; по конструктивному исполнению очистительных устройств от налипания измельчаемых материалов — с приводными полотнами, с очистительными валками.  Однороторные — самый основной вид молотковых дробительных агрегатов. Их производят очень широкой номенклатурой типоразмеров; от лабораторных и небольших передвижного типа и до крупных промышленных экземпляров с рабочим органом диаметром более двух метров и весом более 200 тонн. Состоит из следующих узлов: ротора , отбойных плит и колосниковых решетки. Верхняя и нижняя часть корпуса делаются литыми или сварными на прокатной или листовой стали. У боковых стенок корпуса расположены подшипнники в которых вращается вал ротора. Последний представляет собой сборную конструкцию: на валу жестко закреплены (шпонками) диски. В каждом диске имеется шесть отверстий, через которые пропущены стержни, служащие осями для шарнирно подвешенных на роторе рядов молотков. Ссылка на рисунок Двухроторные-дробилки отличаются между собой по степеням дробления материалов и полуфабрикатов — одноступенчатые машины, где поток измельчаемого сырья поступает в одно и то же время на оба вращающихся ротора, и экземпляры, в которых вещество проходит так называемое последовательное дробление — от первого ротора ко второму. У таких машин повышенная степень дробления, что делает агрегаты востребованными на промышленном производстве. Скорость вращающегося органа увеличена производителями в 1,5-2 раза. Такие устройства задействуют преимущественно в асбестовом производстве. Плюс таких машин – надежная конструкция, с помощью которой удастся обеспечить сохранение асбестового волокна и выделить материал из породы.  а — однороторная; б — двухроторная одноступенчатого дробления; в — реверсивная; г — с вертикальным валом; д — с очистным полотном Однороторные дробильные агрегаты по сравнению с одноступенчатыми двухроторными аналогами при одинаковой производительности более габаритные по ширине и высоте, следовательно, предпочтение со стороны потребителей чаще всего на стороне вторых, а особенно из-за того, что данные показатели могут отыгрывать решающее значение при реализации какого-либо технологического процесса или производственной линии. Например, данная характеристика очень важна в передвижных самоходных установках. Такие агрегаты практически не склонны к налипанию дробимого вещества вверху дробильной камеры, ведь загружаемый материал подается непосредственно на вращающиеся роторные механизмы. И так как роторы вращаются навстречу друг другу, материал не имеет возможности непосредственного попадания на боковины и верх корпуса дробильной машины. Как утверждают специалисты, допустимая влажность загружаемого сырья для двухроторных агрегатов составляет на уровне 13…15%, а что касается однороторных, то этот показатель находится на уровне 10%. Двухступенчатые двухроторные дробильные машины имеют очень высокую степень дробления сравнительно с однороторными аналогами. Абсолютная скорость ударов частиц материала превышает скорость вращающегося рабочего органа (ротора) в 1,5…2 раза. При этом между рабочими органами предусмотрены зазоры, которые обеспечивают свободное перемещение частиц и предотвращают заклинивание механизмов. Вертикальные дробилки молоткового типа чаще всего используются в асбестовом производстве за счет конструкции, которая обеспечивает нужную степень измельчения — без процесса истирания. Это обеспечивает сохранение асбестового волокна, выделяя его из породы. Дробимый материал загружается сверху под действие первого ряда молотков и их удары отбрасывают сырье на облицовку. Далее предварительно измельченный материал попадает под молотки второго ряда и т.п. Зазоры между рабочими органами и корпусной облицовкой обеспечивают свободное перемещение частиц, при этом заклинивание не происходит. Степень дробления данных измельчительных систем невысокая — 1,3…1,8. Такие агрегаты выполняют отличную избирательность при дроблении. Реверсивные дробилки обладают симметричной конструкцией. Их вес больше сравнительно с весом нереверсивных экземпляров, однако срок эксплуатации быстроизнашивающихся комплектующих деталей повышается более чем в 2 раза. Реверсивные дробилки имеют симметричную конструкцию обеих половин, разделенных вертикальной плоскостью по оси ротора. Это допускает работу дробилки при вращении ротора в любую сторону и тем самым удлиняет срок использования быстроизнашиваемых деталей. 1.2Принцип работы и назначение молотковых дробилок Молотковые дробилки в настоящее время применяют для крупного, среднего и мелкого дробления. Эти дробилки не сложны по конструкции, просты и надежны в эксплуатации, невелики размером и при сравнительно высокой степени измельчения имеют высокую производительность. К молотковым дробилкам относятся дробилки ударного действия с шарнирно закрепленными на роторе ударными элементами — молотками. Молотковые дробилки отличаются высокой степенью дробления, достигающей 100, а также малой массой и незначительной стоимостью 1 т перерабатываемого материала. Потребляемая мощность, масса и размеры молотковой дробилки на единицу производительности в 2 — 5 раз меньше, чем у щековых и конусных дробилок. Сравнительно небольшие размеры молотковых дробилок позволяют устанавливать их в ограниченных пространствах, например в шахтах. Герметичность корпуса и возможность плотного присоединения загрузочной и разгрузочной течек позволяют при малых затратах на аспирацию предупредить выброс пыли в окружающую среду. Большинство молотковых дробилок обладает малой чувствительностью к попаданию недробимых предметов в камеру дробления. Следует отметить такие преимущества молотковых дробилок, как простота конструкции и удобство обслуживания и ремонта. Удобство и быстрота ремонта и обслуживания обеспечиваются легкостью доступа внутрь дробилки благодаря наличию дверок или применению гидравлической системы раскрытия корпуса. Установка молотковой дробилки с динамически сбалансированным ротором не требует сооружения тяжелого фундамента. Дробилки ударного действия применяют в основном для измельчения малоабразивных материалов средней прочности (известняка, доломитов, мергеля, угля, каменной соли и т. п.). В некоторых случаях из-за технологических особенностей производства дробилки ударного действия используют и при переработке материалов с повышенной прочностью и абразивностью (например, асбестовых руд, шлаков и т.п.). До последнего времени вследствие сравнительно быстрого износа молотков, броневых плит, колосников и других внутренних деталей, а также возможности замазывания колосниковых решеток, низкого коэффициента использования и высоких эксплуатационных расходов область применения этих дробилок была ограниченной. В последнее время в результате совершенствования их конструкции, применения износостойких материалов, упрощения способов изготовления и замены быстроизнашивающихся деталей они получают все более широкое распространение. В настоящее время молотковые дробилки нашли широкое применение в различных отраслях промышленности строительных материалов. В цементной промышленности молотковые дробилки используют для предварительного измельчения глины, известняка, мергеля и мела — основных компонентов цемента. Молотковые дробилки применяют для мелкого измельчения гипса и других добавок к цементному клинкеру. Молотковыми дробилками оборудуют колосниковые холодильники для дробления спекшихся кусков цементного клинкера. В асбестовой промышленности молотковые дробилки, получившие широкое распространение, эффективно используют для дробления и распушки асбестовой руды. Дробилки позволяют осуществлять эту операцию в 3 — 4 стадии. Молотковые дробилки применяют для получения мелкодисперсного карбонатного сырья, применяемого для производства стекла, наполнителя в пластмассы, а также для производства доломитовой и известняковой муки. При производстве строительного кирпича молотковые дробилки применяют для дробления боя кирпича, угля, сухой глины. При производстве силикатного кирпича вместо шаровых мельниц устанавливают молотковые дробилки для мелкого дробления извести после ее обжига в шахтных печах. При производстве гипса молотковые дробилки применяют для первичного и мелкого дробления гипсового камня. Помимо этого молотковые дробилки используют для переработки слюды и слюдяного скрапа, при добыче и переработке каменной соли, фосфатов, селитры, соды. В угольной промышленности они находят применение для дробления сросшегося с пустой породой угля. В теплоэнергетике молотковые дробилки используют для мелкого измельчения угля, используемого в качестве топлива. В дробилках ударного действия дробимый материал разрушается под действием механического удара, при котором кинетическая энергия движущихся тел полностью или частично переходит в энергию деформации и разрушения. В отличие от других дробилок, сжимающих кусок между двумя дробящими поверхностями, в дробилках ударного действия кусок материала обычно подвергается воздействию только с одной стороны, а возникающие при этом усилия дробления определяются силами инерции массы самого куска. Материал, подлежащий дроблению, загружают в дробилку сверху. Под действием силы тяжести он падает или скользит по лотку и попадает под действие молотков быстро вращающегося ротора. В результате удара молотком кусок разрушается, его осколки разлетаются и отбрасываются на футеровку — отбойные плиты или колосники, образующие камеру дробления. Ударяясь о футеровку, материал дополнительно измельчается и, отражаясь, снова попадает под действие ротора. Это повторяется многократно, пока куски материала, достигнув определенной крупности, не выйдут через разгрузочную щель или щель колосниковой решетки на разгрузку. В некоторых случаях кусок материала, получив эксцентричный удар, начинает вращаться вокруг своего центра масс со скоростью, близкой к скорости рабочего органа дробилки (примерно 30 м/с). И разрушается, так как при этом от действия центробежных сил в куске материала возникает напряжение около 10 МПа, что превышает предел прочности при растяжении для многих горных пород. Таким образом, в дробилках ударного действия материал измельчается в результате удара о быстро движущийся рабочий орган, соударения кусков один о другой, удара о неподвижную футеровку камеры дробления, а также под действием центробежных сил. Молотковая дробилка имеет сварной корпус (из листовой стали или чугуна). © 2023, Авторские права защищены! Ссылка при копировании обязательна! | Источник: tractoramtz.ru Дробилки молотковые. Дробилка молотковая – это измельчающее устройство, рабочим инструментом которого является выступ на вращающемся роторе (молоток). Порода, которую надо измельчить, поступает в бункер через колосник, отсеивающий слишком крупные фракции, способные застопорить работу устройства. Степень размельчения зависит от времени нахождения породы в бункере и количества соприкосновений с молотками. Поэтому в молотковые дробилки породу загружают порциями, а потом измельчают до нужного размера. 1.3 Техническое обслуживание молотковых дробилок 2 часть Техническое обслуживание контролирует техническое состояние дробилки, руководствуясь следующими требованиями: Проверять вибрацию торцовых крышек корпусов подшипников приводной и неприводной сторон ротора с помощью вибрографа (с погрешностью не более 5 %). Размах колебаний должен быть не более 0,12 мм. Заменять детали и сборочные единицы дробилки при наличии следующих признаков: молотки, диски и оси, на которые насажены молотки – наличие трещин на поверхности, износ осей на 7–10 % первоначального диаметра; колосники – износ свыше 50 % первоначального размера по ширине; футеровочные плиты – износ свыше 50 % первоначальной толщины, трещины на поверхности. Температура нагрева корпусов подшипников ротора не должна превышать 50–60 °С. Шум при работе дробилки должен быть ровный, без стуков и ударов. Ротор дробилки должен быть отбалансирован. Центровку концов валов электродвигателя и ротора дробилки контролировать по следующим признакам. При отсутствии перекоса валов смещение их должно быть не более 0,25 мм. Ежесменное техническое обслуживание дробилок проводится в следующей последовательности: Осмотреть дробилку и проверить эффективность работы железоотделителей устройств, подающих техногенный продукт в дробилку, и исправность карманов для недробимых тел; наличие и исправность кожуха муфты, защитных ограждений; исправность загрузочных и разгрузочных воронок, а также спускных желобов; продвижение материала в загрузочной воронке и на выходе его из дробилки; крепление корпусов подшипников и фундаментных болтов; температуру корпусов подшипников и наличие в них смазочного материала; отсутствие ненормального шума при работе дробилки. После остановки дробилки очистить наружные поверхности дробилки и прилегающую территорию от пыли и мусора, а колосниковую решетку – от запрессовавшегося материала; проверить через смотровые люки состояние молотков, роторов, а также состояние болтовых соединений, пальцев соединительной муфты и их креплений. Затем следует проверить состояние подшипников ротора, очистить от пыли их лабиринтные уплотнения; соединительной муфты электродвигателя и ротора дробилки; молотков и колосников, мазать подшипники ротора дробилки. При замене износившихся молотков для обеспечения балансировки ротора соблюдать требования, при которых комплекты молотков продольных рядов должны отличаться друг от друга по массе не более чем на 70 г. В группе молотков одного кругового ряда каждый молоток должен отличаться по массе не более чем на 20 г, причем более тяжелые группы молотков необходимо устанавливать ближе к опорам ротора, а более легкие – ближе к центру. Проверять отверстия во вновь устанавливаемых молотках контрольным калибром, диаметр которого должен быть на 0,1 мм больше номинального диаметра оси молотка. При предельном двустороннем износе рабочей поверхности молотков заменять их в следующем порядке: открыть верхние крышки совместно с отбойными плитами; снять боковые крышки со стороны подшипников в местах уплотнения вала; расшплинтовать и снять шайбы с осей, несущих молотки; вынуть оси с одновременным снятием молотков; установить новый ряд молотков в обратной выше указанной последовательности. При замене износившихся колосников в обеих секциях соблюдать следующую последовательность: открыть боковые дверки дробилки; поднять поворотную плиту (если она опущена и окно закрыто); снять боковые крышки; опустить колосниковую решетку в крайнее нижнее положение; снять клинья с нажимными винтами и через отверстия торцовых люков произвести замену колосников, причем замену колосников можно произвести без съема ротора. 1.4 Область применения молотковых дробилок В настоящий момент агрегаты, которые дробят материалы молотками, широко применяются во многих отраслевых направлениях: горнодобывающей, металлургической, строительной, пищевой, деревообрабатывающей промышленностях. Также такой вид дробильного оборудования успешно используется в цементной промышленности, так как эти машины не подвержены налипанию материала на стенки. Дробилки молоткового типа используются для окускования глины, мела, известковых материалов и мергеля — основных составляющих компонентов цементного концентрата. Они применяются для мелкого помола гипса и прочих примесей, которые добавляются в цементный клинкер. В асбестовом производстве молотковые дробилки эффективно используются для помола и разрыхления асбестовых руд. Такие машины позволяют добиваться завершения данной операции после 3…5 стадий. В горно-металлургическом комплексе молотковые агрегаты представлены наряду с роторными аналогами. Так как они отличаются только способом крепления рабочих органов к телу ротора, то молотковые агрегаты стали использовать для измельчения агломерата, шихты и прочих компонентов, которые используются в металлургических процессах для получения стали и чугуна. В угольном производстве они нашли свое применение для измельчения сросшихся угольных компонентов с пустыми примесями. Теплоэнергетика использует такие установки для тонкого измельчения угля, который используется как топливо. 1.5 Преимущества и недостатки дробилок молоткового типа. Сразу стоит отметить, что преимуществ у этого вида дробилок намного больше, чем недостатков. Именно поэтому они получили очень широкое распространение во многих видах промышленности. К преимуществам этих агрегатов стоит отнести: простота и надежность конструкции; относительно невысокая стоимость; небольшие габариты сравнительно с конусными и щековыми аналогами; простая взаимозаменяемость деталей и узлов конструкции; высокая производительность; возможность тонкого измельчения; низкий расход энергоресурсов. К техническим недостаткам можно отнести: не может применяться для дробления очень вязких и прочных материалов; высокий уровень шума при работе; повышенная запыленность; нет возможности для дробления влажных материалов. Молотковые дробилки. Устройство, характеристики и применение Технические приспособления в хозяйстве всегда нужны. Они помогают облегчить труд человека, сэкономить время. Например, молотковые дробилки быстро измельчают как мягкое, так и твердое сырье растительного (или нет) происхождения. Подробнее об этих аппаратах вы узнаете далее. 2.2 Преимущества Молотковые дробилки обладают определенными достоинствами: Небольшие габариты, что позволяет установить аппарат в любом месте. Простота устройства и строения. Небольшая стоимость по сравнению с другими аппаратами. Маленький вес. Устройство очень простое в использовании. Недорогая и простая эксплуатация. Эти изделия не требуют дорогих запчастей для ремонта. Экономичность. Роторная дробилка способна работать беспрерывно. При этом затраты энергии небольшие. Высокая степень производительности. Недостатки Естественно, дробилка молотковая, цена которой колеблется от 1000 рублей и выше, имеет и определенные минусы: 1. Невозможность измельчения вязких материалов и сырья с большим уровнем влажности (более 15 %). 2. Во время работы отмечается достаточно высокий уровень шума данного устройства. 3. Неприятным фактом является также и образование большого количества пыли. Как видите, недостатки не являются принципиальными на фоне преимуществ. Больше инфы Глава 2. Практическая часть 2.1 Устройство и принцип действия аппарата Итак, молотковые дробилки часто применяются для обработки зерновых культур или минерального сырья. Измельчение производится при помощи молотков. Они, в свою очередь, фиксируются на роторе, который вращается. Дополнительно материал измельчается за счет ударов о стенки корпуса агрегата. Молотковые дробилки имеют достаточно простое устройство. В корпусе, который изготавливается из металла, устанавливаются колосниковые решетки, ротор и электрический двигатель, который его вращает. Принцип действия молотковой дробилки тоже несложен. Над корпусом располагается люк, через который и подается сырье. После включения ротор начинает вращать молотки, которые разбивают зерно (или другие материалы). Далее полученная смесь просыпается через решетки и выгружается наружу.  Рисунок 2 Молотковые дробилки – специальные устройства для измельчения различного сырья. Эксплуатация подобных машин требует соблюдения ряда правил. Оператор должен систематически регулировать количество подаваемого в камеры сырья. Если молотки машины износились, необходимо переключить дробилку на режим с вращением ротора в обратную сторону. Такой подход позволит сделать износ элементов оборудования равномерным. При замене молотков стоит предварительно пометить место расположения каждого элемента. Важно, чтобы впоследствии не возникло никаких ошибок при обратной установке запчастей. Во время работы с дробилкой стоит надевать спецодежду и использовать перчатки. А также рекомендуется защитить глаза от пыли и мелких частиц, которые могут вырваться наружу. Для продления срока службы оборудования стоит регулярно проводить техническое обслуживание техники и своевременно заменять изношенные или вышедшие из строя элементы. Соблюдение рекомендаций позволит организовать качественную эксплуатацию молотковой дробилки в любых условиях. Соблюдение рекомендаций позволит организовать качественную эксплуатацию молотковой дробилки в любых условиях. Основными рабочими элементами молотковых измельчителей является ротор с молотками и статор-корпус. Измельчение материала производится свободным или стесненным ударом. В первом случае разрушение происходит в результате столкновения частиц с ударяющимися телами или друг с другом в полете, во втором - материал разрушается между двумя соударяющимися поверхностями, а осколки разрушаемого тела свободно разлетаются только в боковые стороны. На рис. 2, показана молотковая дробилка с односторонним вращением ротора. Ротор дробилки состоит из вала, на который насажены диски. По окружности дисков просверлены отверстия, через которые пропущены стяжки. На оси между дисками надеты молотки. Диски и молотки удерживаются на валу с помощью концевых шайб, закрепленных на стяжках.0/8+/8**963, э\ Нижняя часть корпуса служит основанием дробилки. В ней установлена подовая решетка. Верхняя часть корпуса имеет наклонную загрузочную воронку, шарнирно подвешенную шторку, предупреждающую выброс материала из дробилки, и броневые плиты, воспринимающие на себя удары отлетающих от молотков частиц измельчаемого материала. Размольная камера и воронка изнутри защищены плитами из износостойкого материала. Ротор вращается в сторону броневых плит. Поступающий через воронку материал попадает под удар быстро вращающихся молотков, разрушается от столкновения с ними и отбрасывается к броневой плите. Ударившись об эту плиту, частицы отлетают от нее и попадают опять под молотки. Разрушенные и отброшенные второй раз к броневой плите частицы снова возвращаются под молотки. Такое движение и разрушение материала происходит до тех пор, пока частицы не попадут на колосниковую решетку и не выйдут из зоны измельчения через ее отверстия. Куски материала, не успевшие разрушиться до нужного размера за первый проход, движущимися молотками могут разрушаться и на подовой решетке, или их поднимают и возвращают снова в зону интенсивного измельчения. Размер частиц измельченного материала определяется размером отверстий в подовой решетке, которую в зависимости от требования можно заменять. Увеличение частоты вращения ротора вызывает более глубокое разрушение частиц, и возрастает содержание мелочи и пыли, что нежелательно. Поэтому для получения заданных размеров регулируют частоту вращения молотков. В молотковой дробилке можно измельчать материал и без подовой решетки, но в этом случае гранулометрический состав продукта будет иметь большой разброс. В молотковых дробилках наибольшему износу подвергаются молотки и отбойные плиты, несколько меньшему - подовая решетка. В конструкции корпуса предусмотрены специальные люки, через которые можно менять плиты и решетку. Труднее заменять износившиеся молотки, т. к. приходится разбирать почти весь ротор. Для удлинения срока службы молотков их наконечники или ударники (их два) обычно изготовляют из особо прочных и износостойких материалов. При износе одной стороны ударника его переворачивают другой стороной, а при полном износе одного ударника молоток переворачивают другим ударником. В дисках некоторых конструкций роторов предусмотрено несколько рядов отверстий, и ось молотка по мере его износа перемещается от центра диска к периферии. Таким образом, молотки выдвигаются из ротора. Для удлинения срока службы почти в 2 раза используются реверсивные дробилки. Когда молотки изнашиваются при движении ротора в одном направлении, направление меняют в обратную сторону. При этом обе стороны дробилки имеют одинаковое устройство и состоят из дробильных и поворотных плит, а загрузочная воронка размещена в центре верхней части кожуха. 2.2 Эксплуатация дробилок При работе дробилок прежде всего необходимо обеспечивать нормальную работу масляной системы и смазку трущихся частей. Температура масла на сливе не должна превышать 60С, а при выходе из холодильника 45C При ослаблении крепления футеровочных плит щековых, конусных и других дробилок, а также при плохо сбалансированном роторе молотковой дробилки возникает ненормальная вибрация дробилок. Подобные вибрации, а также причины, вызывающие появления необычного стука или шума в частях дробилки, подлежат немедленному устранению. При неравномерном и особенно избыточном питании молотковых дробилок наблюдается уменьшения скорости вращения ротора, а иногда и забивка машины. Для предотвращения поломок дробилок при попадании в них недробимых предметов некоторые из них имеют предохранительные устройства (валковые дробилки –скользящие подшипники и буферные пружины, молотковые дробилки – шарнирный подвес молотков ). Наиболее эффективным способом защиты дробилок от поломки является установка металлоискателей перед ними. Необходимо следить за нормальной работой предохранительных устройств. Все движущиеся части дробилок должны быть ограждены. Перед пуском дробилки необходимо проверить все ограждения, исправность машины системы смазки, привода и пусковой аппаратуры. Для предохранения работающих от поражения в случае выброса кусков материала из дробилки загрузочное отверстие ее должно быть ограждено. Не допускается пуск дробилки при наличии в ней материала (кроме конусных дробилок с двумя приводами ). Машинисты, обслуживающие дробилки, должны хорошо знать их устройство, правила эксплуатации, способы регулировки, порядок смазки и обслуживания, пуска и остановки, систему сигнализации и правила безопасности. При работе дробилок необходимо соблюдать правила санитарно-технических норм (температура воздуха должна быть не ниже 14С, относительная влажность воздуха – не более 80%, освещенность- не менее 20Лк, запыленность воздуха – не более 0,3-10мг). Во время работы необходимо следить за состоянием герметизации дробилок и исправностью вентиляции. Обслуживающие площадки должны быть ограждены перилами. Какие неисправности могут возникнуть и как их можно устранить? Естественно, несмотря на все преимущества указанного изделия, оно время от времени может выходить из строя. Причин этому может быть много: некачественная сборка, неправильное использование и другие. Вы можете столкнуться с такими проблемами: 1. Вибрация дробилки. при этом она может обнаружиться не только при работе, но и на стадии запуска. В этом случае причиной могут быть неправильно подобранные по весу молотки или нарушение их балансировки (срыв элемента). Ремонт молотковой дробилки в этом случае очень прост. Вам нужно заменить молотки или сбалансировать их. 2. Невысокий уровень производительности. Эта проблема может быть связана с неправильной подачей сырья, а также забитой колосниковой решеткой. Для устранения неисправности нужно просто отрегулировать подачу материала, а также осуществить чистку щелей, через которые готовая смесь просеивается в контейнер. Кроме того, обратите внимание на уровень влажности сырья. 3. Стук в устройстве. Эта проблема может быть вызвана инородным предметом, который не может быть измельчен, а также некачественной фиксацией элементов механизма. В этом случае проверьте крепление решетки или молотков, футеровок. Также нужно очистить камеру от ненужных материалов. 4. Чрезмерный нагрев подшипников. Это происходит в том случае, если элементы недостаточно хорошо смазаны. Нагрев может также появляться и тогда, когда подшипники выходят из строя. Если они целы, то нужно их заново смазать чистым и качественным маслом. Если же нет, то подшипники надо поменять. 5. Неправильная фракция выходного материала (слишком крупная фракция). В этом случае решетка может быть поломана или неправильно подобрана. Естественно, эту деталь придется менять. Сделать это не так уж и трудно. Как видите, любое техническое приспособление требует правильной эксплуатации и бережного ухода. Старайтесь периодически проверять подвижность элементов дробилки, качество их смазки. Если поломка более серьезная, то ремонт изделия лучше доверить специалисту. 2.3 Порядок выполнения работ Перед началом работы осматривают внутреннюю часть полость дробилки. Пуск дробилки с материалом в камере не допускается. Опробуют дробилку на холостом ходу и при отсутствии неисправностей приступают к работе под нагрузкой . Запускают дробилку: включают разгрузочный конвейер, электродвигатель дробилки и питатель, падающий материал в дробилку. Загружают в дробилку после того, как частота вращения ротора достигает номинального значения. Нельзя допускать переполнения загрузочной воронки. Дробленый материал удаляют с помощью разгрузочного конвейера. Во время работы периодически контролируют температуру подшипников ротора. Нагрев подшипников не должен превышать температуру окружающей среды более чем на 40С. Чтобы остановить дробилку, сначала прекращают подачу материала, перерабатывают материал, находящийся в дробилке, и только после этого останавливают дробилку и разгрузочный конвейер. 2.4.Факторы, влияющие на эффективность работы молотковых дробилок Технологическая эффективность работы дробилок характеризуется степенью измельчения продукта, производительностью и расходом энергии на 1 т обрабатываемого продукта. На качество работы дробилок влияют физические свойства продукта (влажность, твердость, вязкость, крупность частиц и т.д.) и параметры рабочих органов дробилки: окружная скорость молотков, форма, размеры и их качество; величина зазора между верхней кромкой молотков и ситовой поверхностью; форма отверстий сита и их размеры; отсос воздуха из рабочей зоны машины. В зависимости от конструкции молотковой дробилки размеры молотка бывают разные. Исследованиями установлено, что производительность молотковой дробилки при измельчении овса возрастает с уменьшением толщины молотков. Так, в дробилке МД-610 при замене молотков толщиной 6 мм молотками толщиной 2,5 мм производительность увеличивается на 13%, а удельный расход энергии снижается на 10%, При измельчении кукурузы в початках рекомендуются молотки толщиной 2 – 3 мм, жмыха и сырья минерального происхождения – 6 – 8 мм. С увеличением отверстий сита производительность дробилки увеличивается, а удельный расход энергии уменьшается. Наибольшая эффективность работы дробилки наблюдается при измельчении кукурузы, а наименьшая – при измельчении овса. С увеличением отверстий сита пропускная способность его повышается, но при этом увеличивается и крупность размола. На производительность и удельный расход электроэнергии влияет также форма отверстий сита. Результаты испытаний дробилки ДДМ при измельчении пшеницы, овса, ячменя, гороха и шрота показали, что чешуйчатые сита по сравнению с ситами с круглыми отверстиями увеличивают производительность дробилки в среднем на 4,2% и снижают удельный расход электроэнергия на 7% при одинаковой крупности измельченного продукта. К недостатку чешуйчатых сит следует отнести их быстрый износ и забиваемость ячеек щуплыми и битыми зернами. При размоле зерна рекомендуется применять сита с круглыми отверстиями Ø 2,5 – 5,0 мм, жмыха – 7 – 10 мм, при размоле сырья минерального происхождения – 3 мм Глава 3. Общие требования охраны труда ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ 1. При обслуживании дробилки необходимо следить за равномерной подачей и габаритом материала, не допускать попадания в него металлических предметов. 2. Производить чистку дробилки или ремонтные работы только при отключенных главных включающих аппаратах с ручным управлением и вывешенных на них плакатах "Не включать - работают люди!". Работы внутри дробилки производить только по наряду-допуску. 3. Во время работы машинист молотковой дробилки должен следить за: исправным состоянием аспирационных и пылеулавливающих установок; герметичностью укрытий технологического и транспортного оборудования, принимать меры к устранению выявленных неплотностей; исправным состоянием уплотнений. Дверки смотровых люков и других проемов в укрытиях должны быть плотно закрыты. 4. При обслуживании работающего оборудования запрещается: работать без средств индивидуальной защиты; прикасаться руками, одеждой или какими-либо другими предметами к движущимся частям оборудования; снимать защитные и ограждающие устройства; облокачиваться и садиться на ограждения, перила, кожухи; производить очистку и уборку просыпи под питателем; производить натяжку ленты питателя; исправлять деформированные детали пластинчатого транспортера; открывать люки на кожухах дробилки; работать с неисправными грузоподъемными тросами, при истекшем сроке испытания тросов; производить смазку движущихся частей дробилки и другого оборудования, не имеющих специальных приспособлений для безопасного проведения ручной дистанционной смазки; регулировать любые механизмы; ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ 1. В случае поломки молотковой дробилки или вспомогательного оборудования необходимо остановить работу и сообщить об этом мастеру или начальнику цеха. 2. В случае пожара необходимо остановить оборудование, полностью обесточить установку, вызвать пожарную охрану, сообщить мастеру или начальнику цеха, принять меры к тушению очага возгорания имеющимися средствами. пользоваться для освещения факелом или переносной лампой напряжением выше 12 В. 3. Запрещается работа молотковой дробилки при наличии дисбаланса роторов, а также при отсутствии или неисправности аспирационных отсосов разгрузочных устройств. 4. Следить за сигналами, предупреждающими возникновение опасности, соблюдать меры личной безопасности. 5. Оборудование необходимо остановить при: угрозе аварии или несчастного случая; неисправной системе звуковой и световой сигнализации; отключении освещения цеха; попадании на питатель посторонних предметов или негабаритных кусков материала выявлении неисправностей оборудования, работа при которых запрещена правилами технической эксплуатации. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ 1. До окончания смены произвести уборку рабочего места. Запрещается протирать перильные ограждения, рабочие площадки, ступени лестниц ветошью, смоченной горюче-смазочными материалами, а также производить уборку с помощью сжатого воздуха. 2. Ручной инструмент и инвентарь привести в порядок, сложить в отведенном месте. Поврежденный в течение смены инструмент или инвентарь отремонтировать самостоятельно или сдать для ремонта мастеру смены. 3. Использованный обтирочный материал сложить в предназначенное место. 4. Ознакомить сменщика со всеми неполадками, имевшими место при эксплуатации оборудования в течение смены, произвести соответствующую запись в журнале приема-сдачи смен, доложить мастеру или начальнику цеха 5. При неявке сменщика доложить мастеру или начальнику смены и в дальнейшем руководствоваться его указаниями. 6. После окончания смены проверить состояние спецодежды, обуви и других средств индивидуальной защиты. Чистка спецодежды легковоспламеняющимися растворителями запрещается. Поместить спецодежду, обувь и средства защиты в специальный шкаф. Принять душ. Заключение Молотковая дробилка сегодня незаменимая вещь в промышленном производстве. Это устройство, предназначенное для дробления сырья путем удара молотков о куски материала, а также перетирания частиц между собой. Широко применяются в различных сферах производства и служат для дробления самых разнообразных материалов, начиная от сахара, специй, зерновых культур заканчивая древесиной и горными породами. Молотковая дробилка используется для измельчения разнообразных сырьевых материалов: каменной соли, гипса, селитры и других веществ, влажность которых не превышает 8%. Это условие связано с особенностями строения устройства. Принцип работы состоит в том, что измельченный материал подается через специальные решетки, которые могут забиваться влажным сырьем. Однако в последнее время планируется производство молотковых дробилок, позволяющих перерабатывать сырье любой влажности. Эти устройства начали использоваться еще в прошлом веке. Они характеризовались низким уровнем производительности и высокой степенью изнашивания материала. Из-за быстрого стирания рабочих поверхностей их приходилось очень часто менять. Использовались для переработки не очень твердого сырья. Отличительными чертами молотковой дробилки являются: простота конструкции; надежность; возможность регулировать степень измельчения материала; низкий уровень потребления энергии; беспрерывность работы; небольшой вес и габариты устройства Принцип действия молотковых дробилок Устройство состоит из корпуса, в который помещен ротор. На роторе закреплены ударные устройства — молотки- которые перерабатывают подаваемое сырье. Материалы, загруженные в дробилку, измельчаются путем ударов о молотки, а также трения частиц между собой. |