ДИПЛОМНАЯ РАБОТА ОВЧИННИКОВ 1. Технология процесса забора

Скачать 232.18 Kb. Скачать 232.18 Kb.

|

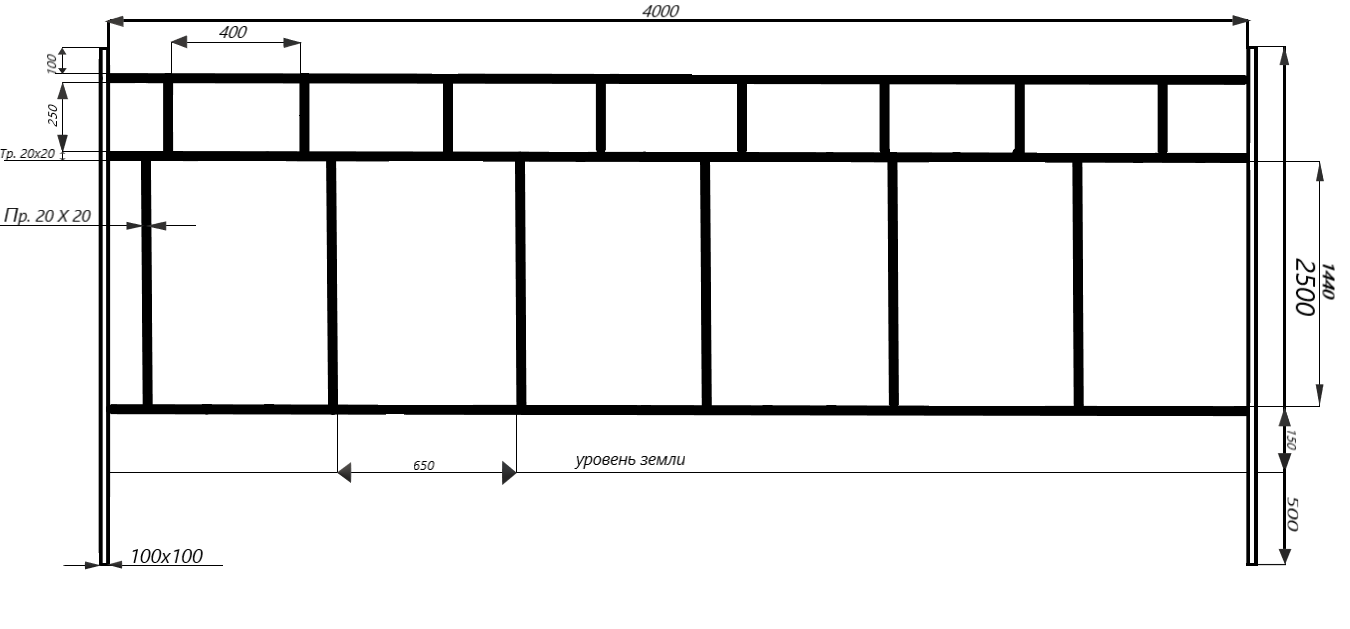

Государственное бюджетное профессиональное образовательное учреждение Уфимский машиностроительный колледж ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА Тема: Технология процесса забора Выпускника: Овчинникова Николая Евгеньевича Группы: СВ-5 Профессия: Электрогазосварщик Работа допущена к защите с оценкой___________________ г.Уфа-2022 Введение Сваркой называется процесс получения неразъемного соединения материалов путем местного нагрева свариваемых кромок деталей пластического или расплавленного состояния. Сварка может быть выполнена с применением или без применения механического сжатия свариваемых деталей. Прочность сварного соединения обеспечивается атомными или молекулярными связями. Важное значение имеет при этом взаимная диффузия атомов свариваемых материалов. Современная сварочная техника располагает большим разнообразием способов сварки. Наибольшее распространение получила электрическая дуговая сварка, при которой местный нагрев свариваемых кромок осуществляется теплом электрической дуги. Большое влияние на технологичность сварной конструкции оказывает свариваемость стали, которая обеспечивает высокое качество сварного соединения. Это предъявляет повышенные требования к квалификации специалистов в области сварки, так как именно они непосредственно осваивают новые способы сварки. Сварные конструкции в зависимости от назначения разделяются на машиностроительные и технологические. Создание типового технологического процесса конструкции можно классифицировать: - по конструктивной форме сварного изделия; - по особенностям эксплуатационных нагрузок. Основным видом сварки является дуговая сварка, при помощи которой создаются основные сварочные конструкции. К таким сварочным конструкциям относятся всевозможные решетчатые изделия. При проектировании технологического процесса изготовления секции декоративного ограждения руководствовался следующими положениями: Правильный выбор сварочного оборудования, материалов (марки стали, электродов), инструментов. Обеспечение прочности при минимальных затратах металла, что в приблизительной мере обеспечивает экономичность. Используя схему конструкции, применять экономичные профили проката. Актуальность данной работы обусловлена высокой популярностью и востребованностью ландшафтного дизайна. Преимущество решетчатых металлических заборов в том, что они вписываются в облик современной городской территории, выглядят эстетично и не препятствуют обзору. Цель работы: описание разработки технологического процесса сварки секции декоративного ограждения Задачи: - изучить литературу, необходимую для выполнения данной работы; - дать оценку современного состояния решаемой проблемы, основные и исходные данные для разработки письменной экзаменационной работы; - представить анализ сварной конструкции, подлежащей к изготовлению; - разработать требования, предъявляемые к сварной конструкции: материал, его обработка, виды сварочных материалов, способы контроля изделия, его сварных швов и испытание конструкции; - разработать технологический процесс с расчетами режимов ручной дуговой сварки плавящимся электродом; - представить расчет расхода материалов и расчета норм времени на сварочные работы; - разработать мероприятия по техники безопасности при изготовлении сварной конструкции при соблюдении правил электробезопасности и пожарной безопасности. 1 Основная часть Назначение и конструктивные особенности изделия Существует различное множество видов ограждений. Декоративный забор – это одна из разновидностей классического забора, устанавливаемое на придомовых территориях. Декоративных ограждений являются декоративным элементом ландшафта, подчеркивая очарование романтического парка или загородного сада. Отличие таких решеток от большого числа заборов состоит в назначении, а именно – защита территории от постороннего вмешательства (люди, автомобили). В связи с этим, подобные ограждения изготавливаются и не нагружаются большим числом элементов дизайна, не загромождая забор лишним "весом". Металлические ограждения можно условно разделить на несколько типов защитных сооружений, которые, впрочем, не имеют четкого деления и отличаются только стилевыми элементами рисунок 1  Рисунок 1-секция ограждения участка Рисунок 1-секция ограждения участкаСтандартная высота такого ограждения варьируется от 150 см до 2 или 2.50 метра. Ширина секций заборов может быть разной, в зависимости от габаритных размеров и особенностей территории, которую следует оградить. В данной работе выбраны следующие размеры: высота забора - 2 метра; Металические столбы - 250 см. длина забора- 4200 см; прутки- 144 см и 25 см. глубина укрепления стоек –50 см. Секции прутков между собой соединяются 1440х20х650 мм методом сварки. Материалы-профильная труба горизонтальные элементы профильная труба 4000х20х20мм Достоинствами таких ограждений являются: -длительный срок службы -устойчивость к атмосферному воздействию. -дизайн классика которая всегда актуальна. -Отличное соотношение цена/качество. -неприхотливость в уходе. Сварные конструкции из секций являются усовершенствованным вариантом забора из арматуры или профильных труб. В данном случае профильные трубы и металические прутки помещаются в заранее изготовленный каркас. Секционные конструкции имеют привлекательный внешний вид, отличаются легкостью монтажа. Выбор материала и сортамента сталей элементов сварной конструкции Для изготовления изделия применяется сталь. Сталь – это сплав железа с углеродом, она классифицируется по некоторым признакам: 1. По химическому составу: - углеродистые - содержание углерода более 0,25% -среднеуглеродистые - содержание углерода от 0,25 до 0,6%, -высокоуглеродистые - содержание углерода от 0,46 до 0,7%; -низколегированная - содержание легирующих элементов до 2,5%. -среднелегированная - содержание легирующих элементов от 2,5 до10%. -высоколегированная - содержание легирующих элементов более10%. По применению: конструкционная; инструментальная; специальная. По качеству (качество стали, зависит от содержания примесей (сера, фосфор, кислород): обыкновенного качества – 0,025% примесей; качественная – 0,15% примесей; высокого качества – 0,015% примесей; особо высокого качества - > 0,015% примесей. По степени раскисления: кипящая (КП) – не раскисленная сталь, спокойная (СП) – застывает спокойно; полуспокойная (ПС) – частично раскисленная. При изготовлении секции решетки необходимо и достаточно использовать сталь марки Ст0 – сталь конструкционная углеродистая обыкновенного качества, которая применяется для второстепенных моментов конструкций и неответственных деталей: настилы, арматура, подкладка, шайбы, перила, кожухи, обшивки и другие. Секции декоративной решетки изготавливают из профильной металлической трубы: столбы - профильная труба 20х20мм; поперечины - труба 100х100х5мм, Так как в соответствии с ГОСТ 380 при изготовлении профильной металлической трубы применяется сталь следующих марок Ст2пс, Ст2сп, Ст2кп, Ст4пс, Ст4сп и Ст4кп, в соответствии с ГОСТ 1050 – 08кп, 10, 10пс, 20, 35 и 45, то для секций решетки можно применять любую из доступных на рынке профилированных труб. При этом качество изделия будет только лучше, чем изначально заложено, так как перечисленные марки стали превосходят по качеству сталь марки Ст0. Для сравнения в таблицах 3 и 4 приведены свойства стали марки 20. Таблица 3 – Механические свойства при Т=20 °С стали 20

Таблица 4 – Технологические свойства стали 20

Выбор и обоснование подготовительных операций Технологический процесс заготовок деталей из проката может включать следующие операции: правку, разметку, резку, обработку кромок и очистку под сварку. Процесс изготовления одной секции решетки представлен в таблице 7. Таблица 7 – Процесс изготовления одной секции решетки

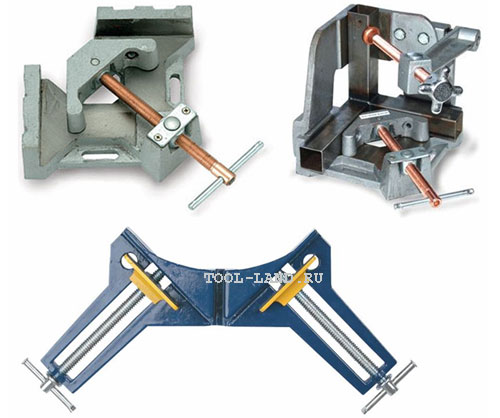

Правка осуществляется за счет создания местной пластической деформации и, как правило, производится в холодном состоянии.Для изготовления решетки правка металла не осуществлялась, так как использовался новый профильный прокат. Механическая обработка кромок обычно производится на станках либо с помощью «болгарки» рисунок 2, которая необходима: а) для обеспечения требуемой точности сборки; б) для образования фасок, имеющих сложные очертания; в) для удаления металла кромок, обрезанных ножницами или с помощью кислородной резки, когда это считается необходимым. В данной работе для резки заготовок для оконной решетки использовалась механическая «болгарка».  Рис. 2 Механическая болгарка с отрезным диском Конструкции собирают по технологическим чертежам металлоконструкций на стеллажах или на сборочных стендах. Конструкция ограждения была выполнена из квадратного профиля с помощью сборочных приспособлений. В качестве приспособлений применялись зажимы, струбцины рисунок 3    Рисунок 3- Струбцина угольник зажимы 2 Специальная часть 2.1 Выбор и обоснование способа сварки Способ сварки выбираем из условия требуемых эксплуатационных свойств конструкции (точность, прочность, надежность), и конструктивными особенностями, применяемых материалов. При выборе способа сварки так же руководствуются видом производства, производительностью процесса и программой выпуска. Выбор того или иного способа сварки зависят от следующих факторов: -толщины свариваемого материала; -протяжённости сварных швов; -требований к качеству выпускаемой продукции; -химического состава металла. Среди способов электродуговой сварки наиболее употребляемыми являются: -ручная дуговая сварка; -полуавтоматическая сварка в среде защитных газов; -автоматическая сварка в среде защитных газов и под флюсом. Ручная дуговая сварка (РДС) из за низкой производительности и высокой трудоёмкости не приемлема в серийном и массовом производствах. Она используется в основном в единичном и мелкосерийном производстве. Сварка элементов ограждения должна осуществляться механизировано на больших производственных площадях. Единичные экземпляры ограждений небольших размеров можно выполнить ручной дуговой сваркой. Из различных способов сварки выбираем ручную дуговую сварку штучным электродом. Этот способ характеризуется наименьшими суммарными материальными затратами на материалы, энергию и оборудование. Для правильного выбора сварочного оборудования необходимо рассчитать и выбрать режим сварки, а также систему регулирования и управления требуемых характеристик оборудования (мощность, пределы регулирования режимов, форма внешней характеристики для источника питания). Параметрами расчета режимов сварки ручной дуговой сварки являются: диаметр электрода дэ, род и полярность тока, величина сварочного тока Iсв, напряжение на дуге Uд, число проходов n(при многопроходной сварке), площадь наплавленного за один проход металла Fн.. Обычно толщина сварных соединений, выполняемых за один проход ручной дуговой сварки, не превышает 6мм (S≤ 6мм), катет углового шва в тавровых и нахлесточных соединениях не превышает 8 мм (k≤ 8мм). При многопроходной ручной дуговой сварки максимальное поперечное сечение, наплавляемое за один проход, не должно превышать 30 мм2 (Fн ≤30мм2). Диаметр электрода рекомендуется выбирать по таблице 8, в зависимости от толщины металла, либо от величины катета. Таблица 8 - Зависимость диаметра электрода от толщины металла и катета

Толщина металла (S) равна 3 мм, отсюда дэ,=3 , при сварке углового соединения (У4) катет k=3мм. Силу сварочного тока рассчитываем по формуле:  ; ; . .Напряжение на дуге ручной дуговой сварки выбирают по паспорту электрода в пределах от 20 до 36В. Режимом сварки называется совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, форм, качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва (скорость сварки), род тока и полярность. При механизированных способах сварки добавляется ещё один параметр - скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход защитного газа. Параметры режима сварки влияют на форму, и размеры шва. Поэтому, чтобы получить качественный сварной шов заданных размеров, необходимо правильно подобрать режимы сварки, исходя из толщин свариваемого металла, типа соединения и его положения в пространстве. На форму и размеры шва влияют не только основные параметры режима сварки; но также и технологические факторы, как род и плотность тока, наклон электрода и изделия, вылет электрода, конструкционная форма соединения и величина зазора. Расчёт режима сварки производится всегда для конкретного случая, когда известен тип соединения, толщина свариваемого металла. 2.2 Выбор сварочного оборудования для изготовления конструкции Ручная электродуговая сварка в настоящее время остается одним из самых распространенных способов сварки. Это объясняется возможностью сварки в различных пространственных положениях и в местах, недоступной для механизированных способов сварки, также простотой и мобильностью применяемого оборудования. Для выполнения сварочных работ и изготовления декоративного ограждения использовался сварочный выпрямитель ВДМ – 1601 рисунок 4, так как он удобен.  Рисунок 4- выпрямитель ВДМ – 1601 Техническая характеристика выпрямителя ВДМ 1601 Напряжение 3x380 В Частота 50 Гц Номинальный сварочный ток 1600 А (100%) Коэффициент одновременности работы постов 0,5 Номинальный сварочный ток одного поста 315 А (100%) Количество одновременно работающих постов 9 шт Напряжение холостого хода 75 В Номинальное рабочее напряжение 60 В Потребляемая мощность 96 кВА Коэффициент полезного действия, не менее 80 % Габаритные размеры 1010х690х810 мм Масса 300 кг При использовании выпрямителя легко можно подобрать силу тока. Выбор источника питания зависит от внешней вольт - амперной характеристики. Работа выполнялась ручной дуговой сваркой, используя выпрямитель, имеющий жесткую вольт - амперную характеристику. Сварочный выпрямитель многопостовой ВДМ–1601 предназначен для питания сварочной дуги постоянным током, от сети трехфазного переменного тока при ручной дуговой сварки. Он состоит из сварочного трансформатора с подвижной первичной катушкой, выпрямительного кремниевого блока с вентилятором, пусковой и защитной аппаратуры. При параллельном соединении обмоток в электрическую цепь получают диапазон больших токов рисунок 4. Первичная обмотка подвижна, с помощью ее ведется регулирования силы тока.  Рисунок 4 - Электрическая схема подключения выпрямителя Для выполнения работы целесообразно для изготовления ограждения в качестве сварочного оборудования, использовать сварочной выпрямитель, сварочный инвертор, так как при постоянном токе удобно проводить сварочные работы. 2.3 Выбор сварочных материалов Для сварки низкоуглеродистых сталей применяются электроды марок: УОНИ 13/55.Электроды УОНИ 13/55 используются для сварки поковок и литых деталей, так как они обеспечивают неплохую вязкость и пластичность шва. В составе обмазки присутствует никель и молибден. 13/55 содержат в составе фосфор, кремний, углерод, серу и марганец и в основном применяются для монтажа проката и деталей из низколегированных и высокоуглеродистых сталей. Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положение шва в пространстве. Примерное отношение между толщиной металла (s) и диаметром электрода при сварке шва в нижнем положении приведены Таблица 9. Сила сварочного тока обычно устанавливается в зависимости от выбранного диаметра электрода. Указанным стандартом регламентируется содержание серы и фосфора в наплавленном металле. Электроды для сварки углеродистых и низколегированных сталей характеризуются также уровнем сварочно-технологических свойств, в том числе возможностью сварки во всех пространственных положениях, родом сварочного тока, производительностью процесса, склонностью к образованию пор, а в некоторых случаях — содержанием водорода в наплавленном металле и склонностью сварных соединений к образованию трещин. Перечисленные характеристики, которые необходимо учитывать при выборе конкретной марки электрода, в значительной степени определяются видом покрытия. Покрытие может быть кислым, рутиловым, основным, целлюлозным и смешанным. Применение электродов должно обеспечивать следующие необходимые условия: - легкое зажигание и устойчивое горение дуги; - равномерное расплавление покрытия; - равномерное покрытие шва шлаком; - легкое удаление шлака после сварки; - отсутствие непроваров, пор, трещин в металле шва. Электроды классифицируются по следующим признакам: - по материалу, из которого они изготовлены; - по назначению для сварки определенных сталей; - по толщине покрытия, нанесенного на стержень; - по видам покрытия; - по характеру шлака, образующегося при расплавлении покрытия. Стальные электроды в соответствии с ГОСТ 9466—75 подразделяются на группы в зависимости от свариваемых металлов: У — углеродистых и низкоуглеродистых конструкционных сталей; Л — легированных конструкционных сталей; Г — легированных теплоустойчивых сталей; В — высоколегированных сталей с особыми свойствами. Общее назначение электродных покрытий — обеспечение стабильности горения сварочной дуги и получение металла шва с заранее заданными свойствами (прочность, пластичность, ударная вязкость, стойкость против коррозии). Стабильность горения сварочной дуги достигается снижением потенциала ионизации воздушного промежутка между электродом и свариваемой деталью. Покрытие выполняет защитную функцию, шлак служит для защиты расплавленного металла шва от воздействия кислорода и азота воздуха путем образования шлаковых оболочек на поверхности капель электродного металла, переходящих через дуговой промежуток, и для образования шлакового покрова на поверхности расплавленного металла, покрытие уменьшает скорость охлаждения и затвердения металла шва, способствуя выходу из него газовых и неметаллических включений. Для сварки стыков швов ограждения целесообразно использовать электрод диаметром 3 мм,УОНИ-13/55. Для изготовления одной секции решетки понадобятся материалы согласно таблице 10. Таблица 10 – Материалы для изготовления одной секции решетки

2.4 Порядок сварки изделия Каждый способ сварки регламентируются соответствующим ГОСТом. В данной работе для сварки решетки используется ГОСТ 5264 – 80 «Ручная дуговая сварки. Соединения сварные». Для изготовления стандартных сварных заборов сначала определяется периметр будущего ограждения. После этого замеряется расстояние между каждой опорой и в цеху, либо прямо на месте.(зависит от особенностей проекта) Заливаются цементом металлические столбы в углубления по уровню. Нарезаются профиля и трубы, из которой и свариваются секции нужных размеров. Ну а после того, как раствор затвердел и все секции готовы, их ставят в нужных местах и с помощью сварки соединяют с опорами. Сварные соединения для фиксации входящих в них деталей перед сваркой собирают при помощи сборочных приспособлений и прихваток. На длину прихваток влияет толщина металла. Площадь сечения прихваток равна примерно 1/3 площади сечения шва. Прихватки выполняют покрытыми электродами. Детали в условиях сварочного цеха изготавливаются и собираются в конструкции на стеллажах или на рабочем столе с применением сборочных приспособлений. Заготовки деталей для изготовления забора фиксируют, стягивающими и распорными устройствами. Сварные соединения выполняются в последовательности, обеспечивающей минимальную деформацию (коробление) конструкции, исключающий появление трещин. Сначала производиться сварка угла контура ограждения угловым соединением, аналогично сваривается другой угол, затем собирается весь контур, не прерывая сварку в месте пересечения и сопряжения швов. При изготовлении ограждения сварные соединения выполняются наиболее удобным положением: угловые и стыковые швы в нижнем положении. Движение электрода происходит в направлениях – вдоль и поперёк шва (колебательное). Затем швы ограждения зачищают.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||