Сварщик. фвфвфвфвфвф. Технология рдс решётчатых конструкций из низколегированной стали

Скачать 90.81 Kb. Скачать 90.81 Kb.

|

|

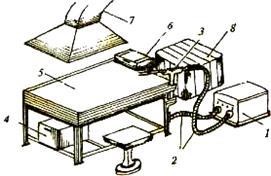

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРФЕССИОНАЛЬНОЕ ОБЩЕОБРАЗВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ РОСТОВСКОЙ ОБЛАСТИ БЕЛОКАЛИТВИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ТЕХНИКУМ ДИПЛОМНАЯ РАБОТА на тему: “Технология РДС решётчатых конструкций из низколегированной стали. Технология газовой сварки левым способом”. Работу выполнил: Студент 3 курса 32 группы 15.01.05 Кувичкин Игорь Викторович. Работу проверил: Герасимова Ирина Альбертовна Пос. Шолоховский 2021 Содержание. 1.Введение. 2 1.1 История развития сварки. 4-5 1.2 Рабочее место сварщика. 6-7 Технология решётчатых конструкций из низколегированной стали. 8 Назначение конструкций и описание сварочных швов. 9-12 Материалы, применяемые для изготовления решётчатых конструкций. 13 Подготовка к сварке металла решётчатых конструкций. 14 Выбор сварочного оборудования. 15-16 Сборка решётчатых конструкций. 17-18 Сварка решётчатых конструкций. 19 Контроль сварных швов решётчатых конструкций. 20 Техника безопасности решётчатых конструкций. 21-22 Технология газовой сварки конструкций левым способом. 23 Назначение и описание газовой сварки пластин левым способом. Материалы, применяемые для газовой сварки. 24-30 Охрана труда. 31 Охрана труда и промышленная санитария. 32-33 Электробезопасность. 34-37 Пожаробезопасность. 38-39 Заключение. 40 Список используемой литературы. 41 1.Введение. Современный технический прогресс в промышленности неразрывно связан с совершенствованием сварочного производства. Сварка как высокопроизводительный процесс изготовления не разъемных соединений находит широкое применение при изготовлении металлургического, химического и энергетического оборудования, различных трубопроводов, в машиностроении, в производстве строительных и других конструкций. Сварка – такой же необходимый технологический процесс, как и обработка металлов, резание, литье, ковка, штамповка. Большие технологически возможности сварки обеспечили ее широкое применение при изготовлении и ремонте судов, автомобилей, самолетов, турбин, котлов, реакторов, мостов и других конструкций. 1.1 История развития сварки. Главные основоположники сварки: В.В. Петров, Н.Н. Бенардос , В. П. Никитин, Д. А. Дульчевский, К. М. Новожилов, Г. З. Волошкевич, К. В. Любавский, Е. О. Патонов. Все они активно занимались исследованием сварочной технологии, открыли множество уникальных технологий, которые до сих пор активно применяются на производствах. Развитие сварочного дела начало берет с 1802 года. В этот период ее изучением активно занимался русский ученый и профессор физики В. В. Петров. Василий Владимирович Петров смог открыть возможность использования в практических целях электрической дуги. Открытие стало знаменательным событием в деятельности ученого и физика-экспериментатора. Оно в последующий период стало использоваться в качестве прототипа всех сварочных устройств. Изобретатель сварки все выводы открытия изложил в книге «Известия о гальвани-вольтовских опытах», которая была опубликована в 1803 году. В 1821 году Сэр Гемфри Дэви проводил многочисленные исследования с использованием электрической дуги. А его ученик, Майкл Фарадей занимался усиленным исследованием электричества и магнетизма, а именно связи между ними. А в 1830 году он смог открыть электромагнитную индукцию. В 1881 году русский инженер Николай Николаевич Бенардос смог открыть электродуговой сварочный процесс, который получил название «Электрогефест». На протяжении нескольких лет проводились исследования, и в 1887 году изобретение было запатентовано. Постепенно оно стало распространяться по всему миру. Ученый стал основоположником идеи электродуговой сварки с металлическим стержнем с использованием переменного тока, сварки с наклонным электродом, а также технизации сварочного процесса. В 1888 г. российский инженер Н.Г. Славянов предложил проводить сварку плавящимся металлическим электродом. С его именем связана развитие металлургических основ электрической дуговой сварки, разработка флюсов для воздействи на состав металла шва, создание первого электрического генератора. С 1935-1939 гг. начали применять толстопокрытные электроды, в которых стержни изготавливали из легированной стали, что обеспечило широкое использование сварки в промышленности и строительстве. В 1940-е гг. была разработана сварка под флюсом, которая позволила повысить производительность процесса и качество сварных соединений, механизировать производство сварных конструкций. В начале 1950-х гг. в Институте электросварки им. Е.О. Патона создают электрошлаковую сварку для изготовления крупногабаритных деталей из литых и кованых заготовок что снизило затраты при изготовлении оборудования тяжелого машиностроения. Сварка потребовалась и в космосе. В 1969 г. наши космонавты В. Кубасов и Г. Шонин и в 1984 г. С. Совитская и В. Джанибеков провели в космосе сварку, резку и пайку различных металлов. 1.2 Рабочее место сварщика.  1 -источник электропитания; 2 -кабели; 3 - электродержатель; 4- ящик для электродов; 5- стол; 6- ящик для инструментов; 7- вытяжная вентиляция; 8 - противопожарный инвентарь выложенным из кирпича, цемента, бетона. Рабочее место сварщика — это участок производственной площади, оснащенный оборудованием и другими средствами труда, соответствующими характеру работ, выполняемых на этом месте Рациональная организация рабочего места заключается в следующем: -выбор оснащения, оборудования, инструмента, приспособлений; -создание безопасных и санитарно-гигиенических условий труда; -поддержание чистоты и порядка, рациональное обслуживание рабочего места. Сварочным постом называется рабочее место сварщика, оборудованное комплектом соответствующей аппаратуры и приспособлений. Высота рабочего стола сварщика - в пределах 0,6-0,7 м, материал -толстый листовой металл. Для защиты глаз и лица сварщика используются щитки или маски из фибры или спец. фанеры. Защиту от вредных излучений при сварке хорошо обеспечивают светофильтры темно-зеленого цвета. Для различных режимов сварки используются различные классы светофильтров типа С. Это определяется инструкциями, прилагаемыми к светофильтрам. От правильной организации рабочего места в значительной мере зависит как обеспечение высокой производительности труда сварщиков, так и надёжное качество сварных швов и соединений. Рабочие места сварщиков в зависимости от выполняемой работы и габаритов свариваемых изделий, могут быть расположены в специальных сварочных кабинах или непосредственно у этих изделий (требования к организации рабочих мест сварщиков регламентированы ГОСТ 12.3.003-75). Для защиты рабочих от излучения дуги в постоянных местах сварки устанавливают для каждого сварщика отдельную кабину размером 2x2,5 м. Стенки кабины могут быть сделаны из тонкого железа, брезента. Брезент должен быть пропитан огнестойким составом. Стенки окрашивают в светло-серый цвет красками, хорошо поглощающими ультрафиолетовые лучи. Освещенность кабины должна быть не менее 80-100лк. Кабину оборудуют местной вентиляцией с воздухообменом 40 м /ч на каждого рабочего. Вентиляционный отсос должен располагаться так, чтобы газы, выделяющиеся при сварке, проходили мимо сварщика. Пол в кабине должен быть из огнестойкого материала (кирпич, бетон, цемент). Под ногами сварщиков должен находиться резиновый коврик. Сварку деталей производят на рабочем столе. Сварочный пост оснащен выпрямителем и необходимым инструментом сварщика, средствами индивидуальной защиты сварщика (маски, щитки, респираторы). Технология решётчатых конструкций из низколегированной стали. Решетчатые конструкции — фермы, мачты, башни — изготовляют преимущественно из прокатных элементов; гнутые и сварные профили используют в меньшей степени. К решетчатым конструкциям относят также арматуру железобетона — сетки, плоские и пространственные каркасы. 2.1 Назначение конструкций и описание сварочных швов. Решетчатые конструкции состоят из прямолинейных стержней, скреплённых узловыми соединениями. Решетчатые конструкции применяют главным образом в качестве несущих конструкций зданий, а также в инженерных сооружениях – мостах, опорах ЛЭП и др. Основное преимущество решетчатые конструкции – их незначительная масса, особенно при больших пролётах. Решетчатые конструкции подразделяют на плоские – арки, рамы, фермы и пространственные – перекрёстностержневые и перекрёстно-ребристые плиты, купола, своды, покрытия. Решетчатые конструкции изготовляют из металла, железобетона, дерева, пластмасс, а также комбинированными – из разных материалов (например, металложелезобетонные, металлодеревянные). По характеру узловых соединений различают решетчатые конструкции с соединением стержней через промежуточные элементы (фасонки, фланцы, коннекторы и т. п.) и т. н. бесфасоночные решетчатые конструкции., в которых стержни соединены между собой непосредственно. Стержни металлических решетчатых конструкций выполняют из труб, прокатных уголков, швеллеров, а также из сварных и гнутых профилей; Решетчатые конструкции обычно сплошного сечения (квадратного или прямоугольного). Сварочный шов – это неразъемное соединение сваркой. Самые важные виды швов объединены в группу по способу соединения деталей: Стыковые. Угловые. Тавровые. Внахлест. Стыковые способы можно отнести к высокой популярности: они используются при сварке листового металла или торцов труб. Принципиальное требование для стыкового способа – жесткая фиксация соединяемых деталей с зазором 1 – 2 мм, который заполняется металлом по ходу процесса сварки. Важнейший «стыковой» вопрос – края деталей, которые будут плавиться и соединяться. Вернее, способ обработки этих краев. Стыковое соединение считается одним из самых надежных и экономичных с точки зрения прочности. Особенно это касается случаев, когда варят с обеих сторон. Предварительная подготовка краев – серьезная составляющая высокого качества шва. Тавровый способ в разрезе представляет собой букву «Т»: торец одной детали приварен к боковой поверхности другой детали. Чаще всего элементы расположены перпендикулярно друг к другу. В ГОСТе 5264-80 описаны 9 тавровых видов: с Т1 по Т9. Для качественного таврового соединения необходимо глубокое плавление, которое выполняется с помощью автоматической сварки. Если сварка ручная, тщательная обработка кромок обязательна. Интересная особенность тавровых швов глубокого плавления: они прочнее основного металла. Прочность угловых швов (о них см. ниже), напротив, меньше основного металла. Такого рода различия нужно не просто учитывать, а заранее производить расчеты. Понятие «расчет сварных соединений» входит в особый раздел технической механики, который изучается на инженерных факультетах. Угловые швы при сварке описываются как часть тавровых. Их описать так же легко, как тавровые: угловой профиль напоминает букву «Г», а в ГОСТе 5264-80 они обозначаются с начальной буквой «У»: от У1 до У10. При кажущейся простоте в сварке углового соединения иногда возникают трудности: металл стекает с угла или вертикальной поверхности на горизонтальную. Решение такой проблемы – контроль движения электрода, чтобы соблюдать правильные углы его наклона, и чтобы это движение было ровным. В этом случае вы получите качественный ровно заполненный шов. Отличным способом качественной угловой варки является метод, получивший название «сварка в лодочку»: детали расположены друг к другу под прямым углом, длина швов 8 мм и больше. Если сварка угловых соединений включает листы металла разной толщины – тонкий и толстый – электрод должен быть расположен к более толстой детали под углом 60 градусов, чтобы больше прогрева пришлось на нее. Тогда тонкий металл не прогорит. Сварка угловых швов предусматривает выполнение правил геометрии сварочных соединений. Главные геометрические критерии, следующие: Ширина – зазор между краями сплавления металлов; Изогнутость – зазор в точке максимальной вогнутости; Выпуклость – зазор в точке максимальной выпуклости; Корень стыка – самая далекая от профиля грань (фактическая изнанка) Соединения внахлест: поверхности параллельны друг другу, частично перекрывают друг друга, сварены угловым способом. Это самые простые для исполнения швы . Все типы сварных швов внахлест имеют строгое ограничение по толщине листового металла – он должен быть не больше 8 мм. Здесь важно найти правильный угол наклона электрода – диапазон от 15 до 45 градусов. В ГОСТе соединения внахлест условно обозначены как H1 и H2. При работе с двумя заготовками часто используется односторонняя точеная сварка, у которой отмечается серьезный недостаток: между деталями формируются зазоры. Влага, коррозия становятся главными врагами при таком способе. Результат такого рода дефектов описывается одним словом – недолговечность. 2.2 Материалы, применяемые для изготовления решётчатых конструкций. Выбор материала конструкции и сварочных материалов. Низкоуглеродистые стали, марка стали: 25 Г2С. Химический состав: 25Г2С: 0,25% - углерода, Г – марганец 2%, С – кремний 0,12 – 0,30%. ВСт3Гпс. Физические свойства. Плотность стали – (7,7 – 7,9) *103 кг/м3. Удельный вес стали – (7,7 – 7,9) г/см3. Удельная теплостойкость стали при 200с – 0,11 кал/град. Температура плавления стали – 1300 – 14000с. Удельная теплостойкость, плавления стали 49 кал/град. Коэффициент теплопроводности стали – 39 ккал/м*час*град. Коэффициент линейного расширения стали: (при температуре около 200с) сталь 3 (марка 20) – 11,9 (1/град). Предел прочности стали при растяжении: сталь для конструкций – 38 – 42 (кг/мм2), сталь кремнехромомарганцовистая – 155 (кГ/мм2), сталь машиноделочная (углеродистая) – 32 – 80 (кГ/мм2), сталь рельсовая – 70 – 80 (кГ/мм2). 2.3 Подготовка к сварке металла решётчатых конструкций. 1.Правку проката производят, как правило, в холодном состоянии на правильных станках или вручную на правильных плитах. 2.Разметка представляет собой нанесение на металл конфигурации заготовки. Разметку осуществляют с припуском. Припуск — это разность между размером заготовки и чистовым размером детали. Припуск снимают при последующей обработке. Для разметки применяют разметочные столы или плиты необходимых размеров. 3.Разметку осуществляют с помощью различных инструментов: стальной метр, стальная рулетка, металлическая линейка, чертилка, карнер, циркуль, штангенциркуль, угольник и др. Для получения более чёткого очертания заготовки поверхность металла предварительно закрашивают белой клеевой краской. При большом количестве заготовок или деталей разметку производят по плоским шаблонам с припуском на последующую обработку. Чертилкой обводят контур детали, а затем накернивают по всей длине линии обвода с шагом (50-100мм) между кернами. 4.Резка осуществляется кислородными резаками по намеченной линии контура детали вручную или газорезательными машинами специального назначения. Резка на механических станках более производительна и обладает высоким качеством реза. Для механической прямолинейной резки листового металла применяются пресс – ножницы для продольной и поперечной резки. 5.Подготовку кромок деталей из низкоуглеродистой стали большой толщины осуществляют кислородной резкой или обработкой на строгальных или фрезерных станках. 2.4 Выбор сварочного оборудования. Сварочные полуавтоматы совместно с источником питания должны обеспечивать устойчивое течение и поддержание заданных режимов в процессе сварки. На основании расчетных данных для сварки формы для отливки шпал выбираем полуавтомат Kempact MIG 2530, который предназначен для сварки сплошной проволокой в среде защитного газа стыковых, нахлесточных и угловых соединений из низкоуглеродистых и легированных сталей. Полуавтомат состоит из подающего механизма, источника питания, шкафа управления, универсального унифицированного держателя, сварочного шланга, газового редуктора с расходометром и подогревателем газа. Полуавтомат служит для подачи электродной проволоки, защитного газа, через унифицированный держатель в зону сварки. В полуавтомат входят: кассета с тормозным устройством, подставка, механизм подачи, отсекатель газа. Кассета служит в качестве емкости для электродной проволоки. Подставка служит для установки на ней механизма подачи отсекателя газа, а также органов управления электрической схемой полуавтомата. Механизм подачи служит для подачи сварочной проволоки в зону сварки. Он приводится в движение электродвигателем мощностью О,12 кBт. Подача осуществляется подающими и прижимными роликами. Усилие прижатия проволоки обеспечивается с помощью прижима, расположенного в верхней части корпуса механизма подачи. Изменение скорости подачи электродной проволоки производится поворотом маховиков, расположенных на передней стенке механизма подачи. Держатель унифицированный предназначен для подвода в зону сварки защитного газа, сварочного напряжения и электродной проволоки. Техническая характеристика Kemppi Pro Evolution 5200 Сетевое напряжение 400В -15%...+20% Коэффициент мощности 0,93 Диапазон сварочных токов 10А...520А и напряжений 12В...42В Габаритные размеры 530*230*520 мм Масса 48 кг Кemppi Pro Evolution — это сварочный аппарат, обеспечивающий рентабельное, экономичное производство и превосходное качество. Благодаря своей модульной конструкции и превосходным возможностям регулирования, эта система является наиболее универсальной из всех имеющихся на рынке. Её легко смонтировать, какой бы ни была область ее применения. При использовании такого надежного сварочного аппарата объем необходимых отделочных работ сводится к минимуму, Выбор аппарата Kemppi Pro Evolution, позволяющего выполнять сварку любыми методами, включая импульсную сварку МИГ, является оптимальным решением для профессионального использования в производстве тяжелых и средних металлоконструкций, а также на верфях и морских сооружениях. 2.5 Сборка решётчатых конструкций. Сборка и сварка плоских ферм производится преимущественно на стеллажах или на козлах, хорошо выверенных по уровню. Процесс сборки плоской фермы выполняется примерно в такой последовательности. На стеллажах, пользуясь фиксаторами, ограничителями и закрепляющими устройствами, выкладывают, согласно чертежу, первые ветви верхнего и нижнего пояса фермы. В узловых точках поясов устанавливают косынки, прижимают их струбцинами или скобками к ветвям поясов и прихватывают. Проверяют правильность положения поясов и узловых точек, измеряя линейкой или струной по направлению стоек, раскосов и связей их теоретическую длину между взаимно противоположными точками и одновременно наносят на косынках риски по направлению элементов решетки. Выкладывают первые ветви стоек и раскосов, выдерживая величину минуса в каждом узле и, ориентируясь по совпадению рисок на косынках и на концах стержней решетки, прижимают стержни к косынкам и ставят прихватки. Кантуют собранную ветвь фермы на 180°, выкладывают согласно чертежу прокладки на поясах и элементах решетки, прижимают их и прихватывают. Выкладывают вторые ветви поясов, стоек, раскосов и связей, ориентируясь по первой ветви каждого элемента, прижимают их и прихватывают к косынкам и прокладкам. Производят сварку собранной фермы. Сварку узлов начинают от середины фермы и ведут симметрично к ее концам. В каждом узле сначала приваривают косынки к поясам, а затем стойки и раскосы к косынкам. Кантуют второй раз ферму на 180° и производят в таком же порядке сварку узлов со стороны первых ветвей поясов, стоек и раскосов. Если после выполнения рабочих операций по сборке фермы, указанных в п. 4, произвести на первой ветви сварку узлов, как описано в п. 7, то вторая кантовка фермы станет излишней. При этом деформация фермы из ее плоскости после сварки узлов на первой ветви будет увеличена и возможно потребуется правка ее. После выполнения сварки узлов на второй ветви фермы (после ее кантовки) эта деформация станет значительно меньше. После сварки всех швов ферма подвергается заключительным операциям, по окончании которых поступает в склад готовой продукции. 2.6 Сварка решётчатых конструкций. Сварка решетчатых конструкций. Решетчатые конструкции (фермы, мачты, башни и др.) создают главным образом на основе проката и гнутого профиля, изготавливаемых из низкоуглеродистых и низколегированной стали. Они имеют короткие сварные швы, различным образом ориентированные в пространстве. Их выполняют с помощью ручной дуговой сварки, либо механизированной сварки в углекислом газе. Прокатные элементы сваривают внахлест или втавр угловыми швами. В случае использования в узле (месте соединения элементов решетчатой конструкции труб можно применять стыковые соединения. Для этого концы труб следует сплющить. При сварке решетчатых конструкций, даже при сварке вспомогательных, нерасчетных элементов (например раскосов, стоек), большую опасность представляет отрыв раскосов, стоек от поясных элементов. При низком качестве сварки и как следствие возможном отрыве раскосов, стоек свободная приведенная длина пояса возрастает в 2 раза. При этом резко, в 4 раза, снижается несущая способность пояса. В решетчатых конструкциях сварные швы сосредоточены в основном в узлах решетки, расположены в разных пространственных положениях и имеют небольшую протяженность. Это резко ограничивает возможности применения автоматической сварки указанных конструкций. Сварка в нахлёстку обычно применяется в листовых и решетчатых конструкциях. При этом виде производят праву листов, обеспечивая плотное их прилегание, без разделки скосов кромок в местах сварки Величина нахлестки должна быть не менее пяти толщин металла. Внахлестку соединяют листы толщиной до 10 мм. 2.7 Контроль сварных швов решётчатых конструкций. Контроль сварных соединений этих конструкций осуществляют главным образом внешним осмотром, периодической проверкой сварщиков, контролем качества исходных материалов, сварочного оборудования, качества деталей и сборки под сварку, а также технологии и режимов сварки. Нормы и методы контроля для отдельных аппаратов определяются техническими условиями на их изготовление. В решетчатых конструкциях все швы тщательно осматривают как с внешней, так и с внутренней стороны, если позволяет конструкция. Швы должны иметь ровную мелкочешуйчатую поверхность, быть без трещин, пор, больших неровностей, непроваров, окислов, шлаков, незаваренных кратеров и пропусков. Подрез металла допускается не более 0,5 мм. Швы, не удовлетворяющие требованиям технических условий, подлежат вырубке и повторной сварке с последующим контролем. 2.8 Техника безопасности решётчатых конструкций. Основные требования положений по технике безопасности: при выполнении работ нельзя отвлекаться. Нужно постоянно контролировать процесс формирования шва; нужно оградить место сварки защитой высотой 1,8 метра; сварщик в обязательном порядке должен использовать специальную маску для защиты глаз и лица; на рабочем месте сварщика внутри помещения должна быть оборудована эффективная система вентиляции. В исключительных случаях допускается работа в респираторе непродолжительное время; при работе на высоте специалист обязан использовать страховочные пояса. Важно надежно крепить свариваемые элементы, чтобы исключить их падение с высоты; переносить или передвигать сварочное оборудование допускается только после прекращения подачи электропитания; в процессе сварочных работ необходимо следить за кабелями. Очень важно, чтобы они не скручивались; все вновь поступающие рабочие могут быть допущены к работе только после прохождения ими вводного инструктажа по технике безопасности и инструктажа непосредственно на рабочем месте. при изготовлении технологических металлоконструкций и нестандартизированного оборудования следует руководствоваться следующими материалами по технике безопасности: инструкцией по изготовлению стальных конструкций из углеродистой и низколегированной сталей; санитарными правилами работы с радиоактивными веществами и источниками ионизирующих излучений; инструкцией по технике безопасности при изготовлении стальных конструкций; Технология газовой сварки конструкций левым способом. Левый способ сварки— наиболее применяемый способ при газовой сварке металлов, толщиной 4—5 мм. При этом способе горелку перемещают справа налево, а присадочную проволоку перемещают впереди горелки. Сварочное пламя, направленное от шва, хорошо прогревает несваренный участок и присадочную проволоку. При малой толщине металла (менее 8 мм) горелку, перемещают только вдоль шва, а при толщине металла больше 8 мм выполняют дополнительные колебательные движения поперек оси шва. Присадочную проволоку концом погружают сварочную ванну, перемешивая ее спирал образными движениями. При левом способе сварки кромки основного металла предварительно подогревают, что обеспечивает хорошее перемешивание сварочной ванны. При этом способе сварщик хорошо видит свариваемый шов, поэтому внешний вид шва лучше, чем при правом способе. Шов получает ровный и красивый. Мощность сварочного пламени: при левом способе сварки принимают в пределах 100 — 130 дм3 ацетилена в час на один мм толщи металла.  3.2 Материалы, применяемые для газовой сварки. Материалы для газовой сварки. Сварочная проволока. При газовой сварке в качестве присадочного материала применяется сварочная проволока, близкая по химическому составу свариваемому металлу. Нельзя применять для сварки случайную проволоку неизвестной марки и неизвестного химического состава. Для газовой сварки применяются следующие марки сварочной проволоки, выпускаемые по ГОСТ 2246-70: -св-08, св-08 А, св-08 ГА, св-08 Г2С, св-08 ГС, св-12 ГС. Цифры в обозначении марки проволок указывают на содержание углерода в сотых долях процента. Буква "А" указывает на то, что содержание серы и фосфора не более 0,03%, буква "Г" - содержание марганца в пределах 1,0%,"С" - кремния до 1,0%. Проволока должна быть чистой, без следов окалин, ржавчины, масла, краски и прочих загрязнений. Температура плавления проволоки должна быть равна или несколько ниже температуры плавления свариваемого металла. Проволока должна плавиться: спокойно и равномерно без сильного разбрызгивания и вскипания, образуя при застывании плотный однородный наплавленный металл без посторонних включений, пор, шлаков и прочих дефектов. Сварочная проволока должна иметь сертификат. При отсутствии сертификатов проволоку для сварки использовать нельзя. Карбид кальция. Карбид кальция является химическим соединением кальция с углеродом и используется для получения горючего газа - ацетилена. Получают карбид кальция в электрических печах сплавлением кокса и обожженной извести Полученный карбид кальция сливают в изложницы, где он застывает, после чего его дробят и сортируют на куски различной величины. По внешнему виду карбид кальция представляет собой твердое тело темносерого или коричневого цвета. Поставляется карбид кальция в герметически закрытых барабанах из кровельной стали емкостью по 50 и 100 литров. Требованиями ГОСТ 1400-76 устанавливаются следующие размеры кусков карбида кальция: 2/3, 3/15, 15/25, 25/80 мм. Чем крупнее куски, тем больше получается ацетилена. При взаимодействии с водой карбид кальция быстро разлагается, выделяет газообразный ацетилен образует в остатке гашеную известь, являющуюся отходом. Из одного килограмма карбида кальция при разложении его можно получить от 240 до 285 дм3 ацетилена. Практически для получения 1 м3 ацетилена требуется 4,3 - 4,5 кг карбида кальция. Чем меньше размеры куска карбида кальция, тем быстрее происходит его разложение. Карбидная пыль при смачивании воде разлагается почти мгновенно, поэтому ее нельзя применять в обычных ацетиленовых генераторах, т.к. это может вызвать взрыв ацетилена в генераторах. Разложение карбида кальция воде сопровождается большим выделением тепла. Для охлаждения ацетилена при разложении карбида кальция берут от 5 до 20 м3 воды на 1 кг разлагаемого карбида кальция. Ацетилен. Ацетилен является химическим соединением углерода с водородом, это бесцветный горючий газ, имеющий резкий характерный запах, легче воздуха, хорошо растворяется различных жидкостях, особенно в ацетоне. При сгорании в смеси с кислородом дает температуру пламени до 3150°С. Ацетилен является взрывоопасным газом. Находясь под давлением 1,5 - 2,0 кгс/см2, взрывается от электрической искры или огня, а также при быстром нагреве свыше 200°С. При температуре выше 530°С происходит взрывчатое разложение ацетилена. Смесь ацетилена воздухом взрывается при атмосферном давлении, если в смеси содержится от 2,2 % до 81 % ацетилена по объему. Поэтому обращение с ацетиленом требует осторожности и строгого соблюдения правил безопасности. Ацетилен хранится в баллонах белого цвета под давлением 1,9 МПа, имеющих пористую внутреннюю структуру, растворенным в ацетоне. Кислород. Высокая температура газового пламени достигается сжиганием горючего газа или паров жидкости в кислороде. Кислород при атмосферном давлении и обычной температуре - газ без цвета и запаха, несколько тяжелее воздуха. Сгорание горючих газов и паров горючих жидкостей в чистом кислороде происходит очень энергично, с большой скоростью, а в зоне горения развивается высокая температура, что и лежит в основе его использования при сварке металлов. Кислород сжижается при нормальном давлении и температуре -182,9°С. Жидкий кислород прозрачен и имеет голубоватый цвет. Масса 1 л жидкого кислорода равна 1,14 кг; при испарении 1 л кислорода образуется 860 л газа. При соприкосновении сжатого газообразного кислорода с маслами или жирами последние могут самовоспламеняться, что может быть причиной пожара или взрыва. Поэтому при обращении с кислородными баллонами и аппаратурой необходимо тщательно следить за тем чтобы на них не попадали даже незначительные следы масла и жира. Особенно опасным является пропитывание жидким кислородом пористых веществ (угля, сажи, войлока, ваты и пр.), которые этом случае становятся сильными взрывчатыми веществами. Для сварки и резки технический кислород выпускается трех сортов: сорта с содержанием кислорода не ниже 99,7%; сорта - не ниже 99,5%; -3 сорта - не ниже 99,2%. Чем чище кислород применяется при сварке, тем производительнее процесс сварки и качественнее сварное соединение. Баллон для хранения кислорода голубого цвета, вместимость 40 дм3, давление до 15 МП (150кгс/см2). Определить количество кислорода в баллоне можно умножением емкости баллона на давление газа в нем. Например: 40 х 150 = 6000 дм3, или 6 м3. Пропан-бутановая смесь Представляет собой смесь пропана с 5 - 30% бутана. Бесцветный газ, тяжелее воздуха, имеет неприятный специфический запах. Температура горения в кислороде достигает 2400°С. Используется для сварки сталей толщиной до 3 мм. Хранится в сжиженном состоянии в баллонах красного цвета под давлением 1,6 МПа. Соединительные рукава Рукава (шланги) служат для подвода газа к горелке или резаку. Они изготовляются из резины с одной или двумя тканевыми прослойками. Согласно ГОСТ 9356-75, выпускаются рукава трех типов: I - для ацетилена и газовзаменителей; II — для жидких горючих (из бензостойкой резины); III - для кислорода. Рукава изготовляются с внутренними диаметрами 6,3; 8; 9; 10, 12; 12,5 и 16 мм. Для горелок с низкой мощностью пламени применяются рукава с внутренним диаметром 6,3 мм. Рукава должны иметь окраску наружного слоя: кислородные - синюю, ацетиленовые - красную, для жидкого горючего - желтую. Для работы при низких температурах (ниже - 35° С) применяют некрашеные рукава из морозостойкой резины. Длина рукава берется не более 30 м и не менее 4,5 м; длина стыкуемых участков должна быть не менее 3 м; количество стыкуемых участков не более 3; при монтажных работах допускается длина до 40 м. Крепление рукавов на ниппелях горелок и между собой осуществляется специальными хомутами или мягкой отожженной проволокой. Рукава выпускаются на рабочее давление: типы I и II до 0,63 МПа, тип III - до 2,0 МПа. Аппаратура и оборудование для газовой сварки. Водяные предохранительные затворы Водяные затворы защищают ацетиленовый генератор и трубопровод от обратного удар пламени из сварочной горелки и резака. Обратным ударом называется воспламенение ацетиленово-кислородной смеси в каналах горелки или резака. Водяной затвор обеспечивает безопасность работ при газовой сварке и резке и является главной частью газосварочного поста. Водяной затвор должен содержатся всегда в исправном состоянии, и быть наполнен водой до уровня контрольного крана. Водяной затвор всегда включает между горелкой или резаком и ацетиленовым генератором или газопроводом. Баллон для сжатых газов Баллоны для кислорода и других сжатых газов представляют собой стальные цилиндрические сосуды. В горловине баллона сделано отверстие с конусной резьбой, куда ввертывается запорный вентиль. Баллоны бесшовные для газов высоких давлений изготавливают из Турб углеродистой и легированной стали. Баллоны окрашивают с наружи в словные цвета, в зависимости от рода газа. Например, кислородные баллоны в голубой цвет, ацетиленовые в белый водородные в желто-зеленый для прочих горючих газов в красный цвет. Верхнею сферическую часть баллона не окрашивают и на ней выбивают паспортные данные баллона. Баллон на сварочном посту устанавливают вертикально и закрепляю хомутом. Вентили для баллонов Вентили кислородных баллонов изготавливают из латуни. Сталь для деталей вентиля применять нельзя так как она сильно коррозирует в среде сжатого влажного кислорода. Ацетиленовые вентили изготавливают из стали. Запрещается применять медь и сплавы, содержащие свыше 70% меди, так как с медью ацетилен может образовывать взрывчатое соединение – ацетиленовую медь. Редукторы для сжатых газов Редукторы служат для понижения давления газа, отбираемого из баллонов (или газопровода), и поддержания этого давления постоянным независимо от снижения давления газа в баллоне. Принцип действия и основные детали у всех редукторов примерно одинаковы. По конструкции бывают редукторы однокамерные и двухкамерные. Двухкамерные редукторы имеют две камеры редуцирования, работающие последовательно, дают более постоянное рабочее давление и менее склонны к замерзанию при больших расходах газа. Рукава (шланги) служат для подвода газа в горелку. Они должны обладать достаточной прочностью, выдерживать давление газа, быть гибкими и не стеснять движений сварщика. Шланги изготовляют из вулканизированной резины с прокладками из ткани. Выпускаются рукава для ацетилена и кислорода. Для бензина и керосина применяют шланги из бензостойкой резины. Сварочные горелки Сварочная горелка служит основным инструментом при ручной газовой сварке. В горелке смешивают в нужных количествах кислород и ацетилен. Образующаяся горючая смесь вытекает из канала мундштука горелки с заданной скоростью и, сгорая, дает устойчивое сварочное пламя, которым расплавляют основной и присадочный металл в месте сварки. Горелка служит также для регулирования тепловой мощности пламени путем изменения расхода горючего газа и кислорода. Горелки бывают инжекторные и безинжекторные. Служат для сварки, пайки, наплавки, подогрева стали, чугуна и цветных металлов. Наибольшее распространение получили горелки инжекторного типа. Горелка состоит из мундштука, соединительного ниппеля, трубки наконечника, смесительной камеры, накидной гайки, инжектора, корпуса, рукоятки, ниппеля для кислорода и ацетилена. Охрана труда. Охрана труда в Российской Федерации регулируется нормами действующего законодательства. Охрана труда на предприятии — это система сохранения жизни и здоровья работников в процессе трудовой деятельности. Основная задача охраны труда — предотвращение травматизма на производстве, профилактика профессиональных заболеваний, а также минимизация социальных последствий. 4.1 Охрана труда и промышленная санитария. Производственная санитария – система организационных, санитарногигиенических мероприятий, технических средств и методов, предотвращающих или уменьшающих воздействие на работающих вредных производственных факторов до значений, не превышающих допустимые. В комплекс вопросов, решаемых в рамках производственной санитарии и гигиены труда, входят: обеспечение санитарно-гигиенических требований к воздуху рабочей зоны; обеспечение параметров микроклимата на рабочих местах; обеспечения нормативной естественной и искусственной освещенности; защита от шума и вибрации на рабочих местах; защита от ионизирующих излучений и электромагнитных полей; обеспечение спецпитанием, защитными пастами и мазями, спецодеждой и спецобувью, средствами индивидуальной защиты (противогазы, респираторы и т.п.); обеспечение согласно норм санитарно-бытовыми помещениями и др. К основным практическим мероприятиям промышленной санитарии относятся: 1) рациональная планировка производственных помещений применительно к технологическому процессу; размеры площадей и объемов рабочих помещений; организация рабочего места; естественное и искусственное освещение; отопление и вентиляция; водоснабжение и канализация; очистка производственных выбросов в атмосферу и сточных вод в водоемы; 8) обеспечение работающих бытовыми помещениями. Задачи промышленной санитарии при образовании и поступлении в воздух рабочих помещений вредных для здоровья веществ (в виде газов, паров, туманов или пыли) заключаются: в изоляции оборудования или помещений с вредными для здоровья выделениями от участков, не имеющих вредных выделений, герметизации оборудования; удалении вредных веществ от мест их выделения средствами вентиляции; - исключении прямого контакта работающих с вредными веществами, в замене вредных веществ безвредными (если это допустимо по условиям производства); - в механизации и автоматизации трудоемких, тяжелых и правил в промышленности возлагается на администрацию предприятий, контроль за их исполнением осуществляется санитарно-эпидемиологическими станциями. К осуществлению контроля широко привлекаются общественные санитарные инспекторы, работающие в контакте с техническими инспекторами профсоюзов, которые следят также за выполнением правил техники безопасности и проводят работу по предупреждению производственного травматизма.опасных (угрожающих отравлениями или заболеваниями) работ, сокращении рабочего времени, удлинении отпусков, предоставлении индивидуальных защитных приспособлений спецодежды и спецобуви, респираторов, противогазов, предохранительных очков и др.). 4.2 Электробезопасность. Электробезопасность — система организационных и технических мероприятий и средств, обеспечивающих защиту людей от вредного и опасного воздействия электрического тока, электрической дуги, электромагнитного поля и статического электричества. Основными причинами поражения электрическим током являются воздействие электрического тока, проходящего в сварочной цепи, соприкосновение с открытыми токоведущими частями и проводами (случайное, не вызванное производственной необходимостью, или вследствие ошибочной подачи напряжения во время ремонтов и осмотров); прикосновение к токоведущим частям, изоляция которых повреждена, касание токоведущих частей через предметы с низким сопротивлением изоляции, прикосновение к металлическим частям оборудования, случайно оказавшимся под напряжением (в результате отсутствия или повреждения защитных устройств), соприкосновение со строительными деталями конструкций, случайно оказавшимися под напряжением, и др. Опасность поражения электрическим током создают источники сварочного тока, электрический привод (включая пускорегулирующую аппаратуру), электрооборудование подъемно- транспортных устройств, электрифицированный транспорт, высокочастотные и осветительные установки, электрические ручные машины и т д. Меры обеспечения электробезопасности Необходимо надежно заземлять корпуса сварочных машин, аппаратов и установок, зажимы вторичной цепи сварочных трансформаторов, служащие для подключения обратного провода, а также свариваемые изделия и конструкции. Не следует касаться голыми руками (без диэлектрических перчаток) токонесущих частей сварочных установок, а также проводов без изоляции или с поврежденной изоляцией. Перед началом работ необходимо проверять исправность изоляции сварочных проводов, сварочного инструмента и оборудования, а также надежность всех контактных соединений сварочной цепи. При длительных перерывах сварочного процесса источник сварочного тока следует отключать. Применять в качестве обратного провода сварочной цепи металлические конструкции и трубопроводы (без горячей воды или взрывоопасной среды) только в случаях, когда их сваривают в процессе строительства. Запрещается использовать в качестве обратного провода сварочной цепи контуры заземления, трубы санитарно-технических устройств, металлоконструкции законченных зданий и технологического оборудования. При прокладке сварочных проводов и при каждом их перемещении не допускать: повреждения изоляции; соприкасания проводов с водой, маслом, стальными канатами, рукавами (шлангами) и трубопроводами с горючими газами и кислородом, а также с горячими трубопроводами. Гибкие провода электроуправления сварочной установки при значительной их протяженности должны находиться в резиновых или брезентовых рукавах. Следует защищать сварочные провода от повреждений и при необходимости дополнительно обматывать их брезентовой лентой. Необходимо надежно заземлять металлический корпус осциллятора, конструкция которого должна обеспечивать автоматическое выключение тока при открывании его дверцы. Нельзя ремонтировать сварочное оборудование и установки, находящиеся под напряжением. При сварке в особо опасных условиях (внутри металлических емкостей, трубопроводов, в тоннелях, на понтонах) необходимо: оснащать электросварочные установки устройством автоматического отключения напряжения холостого хода или ограничения его до напряжения 12 В с выдержкой не более 0,5 с; выделять подсобного рабочего, который должен находиться вне замкнутого пространства для наблюдения за безопасностью работы сварщика, Сварщик должен быть снабжен поясом с веревкой, конец которой длиной не менее 2 м должен быть в руках подсобного рабочего; сварщикам (резчикам) использовать диэлектрические перчатки, коврики, галоши. При сварке или резке с использованием электрического тока не допускается работать в мокрых рукавицах, обуви и спецодежде. Шкафы, пульты и станины контактных сварочных машин, внутри которых расположена аппаратура с открытыми токоведущими частями, находящимися под напряжением, должны иметь блокировку, обеспечивающую снятие напряжения при их открывании. Педальные пусковые кнопки контактных машин необходимо заземлять и контролировать надежность верхнего ограждения, предупреждающего непроизвольные включения. При поражении электрическом током необходимо: срочно отключить ток ближайшим выключателем или отделять пострадавшего от токоведущих частей, используя сухие подручные материалы (шест, доску и др.), после чего положить его на теплую подстилку и по возможности согреть; немедленно вызвать медицинскую помощь, учитывая, что промедление свыше 5—6 мин может привести к непоправимым последствиям; при бессознательном состоянии пострадавшего следует освободить от стесняющей одежды, очистить рот от посторонних предметов (включая съемные зубные протезы), принять меры против западания языка и немедленно приступить к искусственному дыханию, продолжая его до прибытия врача или восстановления нормального дыхания. 4.3 Пожаробезопасность. Требуемый уровень пожарной безопасности при проведении сварочных работ может обеспечиваться за счет реализации определенных мероприятий, общая цель которых направлена на то, чтобы: предупредить возникновение возгорания; исключить распространение огня на большую площадь; создать условия для быстрой ликвидации пожара, если он все-таки возникнул; • обеспечить защиту сварщиков от ожогов и травм при выполнении сварочных процедур. Согласно своду правил, описывающих пожарную безопасность при выполнении сварки, на объекте, где они выполняются, должны быть созданы такие условия, которые минимизируют риск возгорания и позволяют максимально быстро ликвидировать огонь, если произошло возгорание. Комплекс требуемых мероприятий включает в себя следующие: организационные; технические; эксплуатационные; режимные. Организационные мероприятия предусматривают проведение обучений сварщиков правилам пожарной безопасности на объекте, разработку правил действия рабочего персонала в случае возникновения возгорания, проведение инструктажей о подготовке рабочего места, чтобы избежать возгораний во время сварочных процедур и. пр. Благодаря эффективному проведению такого рода мероприятий пожарная безопасность сварщика и объекта может обеспечиваться на очень высоком уровне. Технические мероприятия предусматривают соблюдение всех правил и норм по использованию сварочной техники, подготовке систем питания сварочных аппаратов, вентиляционных систем, защитного заземления и пр. Эксплуатационными мероприятиями предусматривается правильное использование оборудования, корректный выбор рабочих режимов, периодические технические работы и обслуживание используемой техники. Режимные меры по обеспечению пожаробезопасности предусматривают установку соответствующих правил на объектах, которые должны беспрекословно выполняться всем персоналом. 5.Заключение. В условиях научно-технического прогресса особенно важно развитие определяющих его областей науки, техники и производства. Практически нет ни одной отрасли машиностроения, приборостроения и строительства, в которой не применялись бы сварка и резка металлов. С помощью сварки получают неразъемные соединения почти всех металлов и сплавов различной толщины – от сотых долей миллиметра до нескольких метров. В своей работе я отразил сущность лишь основных и наиболее важныхсварочных технологий, хотя постарался изложить ихкак можно подробней и интересней. 6. Список используемой литературы. 1.” Теория сварочных процессов” В. В. Фролов. 2.” Технология металлов и конструкционные материалы”, В.М. Никифоров. “Дуговая и газовая сварка”, Рыбаков В.М. “Сварка и резка металлов”, Рыбаков В.М. “Гигиена”, Г.И. Румянцев. |