технология склеивания. Технология склеивания. Технология склеивания Технология склеивания может включать следующие операции

Скачать 40.58 Kb. Скачать 40.58 Kb.

|

|

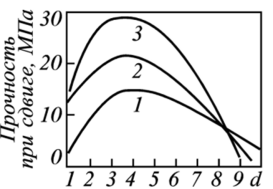

Технология склеивания Технология склеивания может включать следующие операции: • подготовку поверхности склеиваемых деталей; • подготовку клея; • нанесение клея на поверхность склеиваемых деталей; • соединение склеиваемых деталей с помощью технологической оснастки; • отверждение клея; • удаление технологической оснастки; • зачистку клеевого шва. В ряде случаев выполнение некоторых операций может и не производиться. Так, например, при использовании одноупаковочных клеев не требуется их подготовка. При применении некоторых других клеев исключается операция подготовки склеиваемых деталей или зачистка клеевого шва. Подготовка поверхности склеиваемых деталей оказывает большое влияние на качество склеивания. Плохая подготовка поверхности не позволяет получить надежные соединения с высокой эксплуатационной долговечностью. Подготовка поверхности к склеиванию заключается в очистке ее от загрязнений, обезжиривании и придании ей специальных свойств. Для очистки склеиваемых поверхностей используют органические растворители, водные моющие составы и другие жидкости. В качестве растворителей используют нефрас, ацетон, тетрахлорэтилен и другие легкокипящие жидкости. При подготовке поверхности изделий из полимеров можно использовать только жидкости, не являющиеся их растворителями. Для обезжиривания поверхностей металлических изделий помимо растворителей используются горячие щелочные растворы, состоящие из соли щелочного металла, моющего и поверхностно-активного вещества. Эффективно удаление загрязнений со склеиваемых деталей с помощью ультразвуковой обработки. Некоторые материалы требуют специальной подготовки поверхности, которая производится физическими, химическими и физико-химическими методами. Физическая подготовка заключается в создании необходимой шероховатости поверхности металлов, стеклопластиков, резин и других материалов с помощью струйной обработки или абразивно-шлифовальным инструментом. На рис. 14.1 показано влияние шероховатости поверхности склеиваемых деталей из алюминиевого сплава на прочность соединения, выполненного с помощью эпоксидного клея.  Рис. 14.1. Зависимость прочности при сдвиге (тс) от шероховатости (5) поверхности склеиваемых деталей Химическая подготовка заключаются в травлении и анодном оксидировании поверхности, которые изменяют физико-химические свойства поверхностного слоя материала. Физико-химическую подготовку поверхности с помощью электрического разряда в вакууме используют при склеивании таких неполярных материалов, как полиэтилен и фторопласт. К физико-химической подготовке относится также плазменная обработка поверхности трудно склеиваемых материалов. Подготовка клея заключается в точном дозировании и тщательном перемешивании компонентов в соответствии с его рецептурой. Для приготовления клеевых композиций при большом расходе клея используют закрытые смесители. Нанесение клея производится кистью, шпателем, напылением, в том числе с использованием трафаретов. В ряде случаев используют автоматическое дозирующее и перемешивающее оборудование, являющееся одновременно и инструментом для нанесения клеевого материала на склеиваемые поверхности. После нанесения клея производится соединение склеиваемых деталей и помещение склеиваемой конструкции в технологическую оснастку, поскольку для получения прочного клеевого соединения отверждение большинства клеев должно происходить под давлением. Отверждение клея является важнейшей операцией технологии склеивания и происходит вследствие химических и физико-химических процессов. При химическом отверждении происходит превращение мономеров и олигомеров в полимер либо образуется трехмерная пространственная сетка. И в том, и в другом случаях происходит изменение химической формулы полимеробразующей основы клея. Химическое отверждение клеев может осуществляться следующими способами: • с помощью латентных отвердителей, не взаимодействующих с полимерной основой в условиях хранения и нанесения клея. Для отверждения клея с латентным отвердителем требуется, как правило, нагревание; • с использованием веществ, содержащихся в окружающей среде, например, влаги воздуха. Так отверждаются некоторые силиконовые и полиуретановые клеи и герметики; • изоляцией клеевого материала от окружающей среды, содержащей кислород. Так отверждаются анаэробные клеи: попав в очень узкий зазор клеевого шва, они быстро отверждаются, будучи изолированы от кислорода, препятствующего протеканию реакции полимеризации мономера. Выбор способа отверждения определяется природой клея и его рецептурой. От способа отверждения зависят технология склеивания, жизнеспособность клея, прочностные свойства клеевого соединения и его конструкция. Механизм отверждения определяется химической природой клея и может осуществляться полимеризацией или поликонденсацией аналогично тому, как происходит синтез полимеров. При отверждении по механизму полимеризации имеется достаточно длительный индукционный период, когда клей сохраняет свою вязкость и жизнеспособность. Это позволяет длительное время использовать подготовленную композицию, содержащую все компоненты, включая отвердители и др. Длительность индукционного периода у таких клеев можно регулировать с помощью веществ, ускоряющих отверждение (инициаторов полимеризации) или замедляющих его (ингибиторов отверждения). У клеев, отверждающихся по механизму поликонденсации, вязкость нарастает постепенно до тех пор, пока не прекратится взаимодействие между их компонентами. Отверждение клея в зависимости от его природы и условий склеивания может происходить в течение секунд, часов и даже суток. При этом различают отверждение до технологической прочности и полное отверждение клея. Отверждение до технологической прочности производится в технологической оснастке под давлением до появления прочности, позволяющей производить с изделием дальнейшие технологические операции. Полное отверждение клея до достижения соединением максимальной прочности позволяет подвергать изделие любым нагрузкам, предусмотренным условиями его эксплуатации. Большое влияние на скорость и полноту отверждения оказывает температура. На рис. 14.2 показана зависимость прочности клеевого соединения алюминиевого сплава, выполненного эпоксидным клеем, от условий отверждения.  Рис. 14.2. Влияние условий отверждения эпоксидного клея на прочность при сдвиге клеевого соединения алюминия (d — содержание отвердителя, масс. ч. на 100 масс. ч. смолы): 1 — 24 ч при 20 °С; 2—30 мин при 100 °С; 3 — 10 мин при 180 °С Из приведенных данных видно, что повышение температуры отверждения не только позволяет резко сократить продолжительность процесса, но и значительно увеличивает прочность клеевого соединения при оптимальном для данной клеевой композиции содержании отвердителя. Как правило, все теплостойкие клеи отверждаются при повышенной температуре. Например, клеи на основе фенолформальдегидных смол отверждают при 180—200 °С, кремнийорганические клеи с высокой теплостойкостью отверждают при 250—270 °С, некоторые клеи отверждают при 300 °С и выше. Нагрев клеевого шва должен быть равномерным по всей склеиваемой поверхности во избежание возникновения в нем местных напряжений. Физико-химическое отверждение является следствием либо испарения содержащегося в клее растворителя, либо уменьшения подвижности макромолекул клея за счет снижения его температуры. Контроль качества склеивания осуществляется путем определения прочности клеевого соединения образцов-спутников, выполненных из тех же материалов и по той же технологии. Определение прочности клеевого соединения проводится при схемах нагружения, имеющих место при эксплуатации склеенных изделий. Для этого определяют прочность при отрыве, при сдвиге, при изгибе, при отслаивании и другие характеристики. Наряду с определением прочностных свойств склеенные изделия подвергают неразрушающему контролю с помощью ультразвуковой, инфракрасной, рентгеновской дефектоскопии и других методов. |