ТСП-1,Курсовой проект,Шайхсылам Азамат,ТПГС 19-1. Технология строительного производства при возведении подземной части зданий

Скачать 263.9 Kb. Скачать 263.9 Kb.

|

|

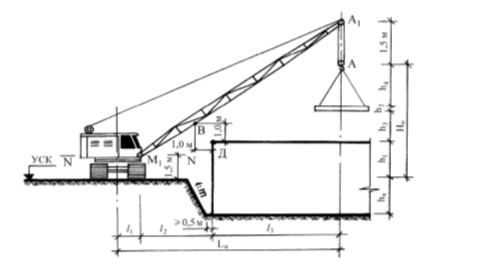

4. Выбор способа комплексно-механизированного процесса земляных работ и его обоснование При комплексной механизации процессы выполняются с помощью комплектов машин, взаимно дополняющих друг друга и увязанных между собой по основным параметрам и расположению в технологической цепи. При выборе способов производства работ необходимо учитывать: вид грунта, размеры земляного сооружения, уровень грунтовых вод, дальность перемещения грунта и сезон производства работ. Разработка и перемещение грунта при устройстве котлованов и траншей могут осуществляться бульдозерами, экскаваторами в комплекте с автосамосвалами. Выбор способа комплексно– механизированного процесса производства земляных работ производится на основе технико–экономического сравнения вариантов различных комплектов машин. Для сравнения следует выбирать 2–3 машины одного или разных типов. В курсовом проекте сравнение вариантов необходимо произвести по ведущей землеройной машине. Срезка растительного слоя осуществляется бульдозерами или скреперами. При выборе типов машин необходимо иметь ввиду, что технологический процесс срезки растительного грунта включает собственно срезку, а также перемещение грунта. Бульдозерами целесообразно перемещать грунт на расстояние до 50–150 м (в зависимости от мощности бульдозера). Наибольшая эффективность достигает при перемещении грунта на следующие расстояния: для бульдозера на базе трактора ДТ–74, ДТ–75, Т–4АП1 – 30–50 м; на базе тракторов Т–100, Т–130 – 50–70 м; на базе тракторов Т–180, ДЭТ250, Т– 330 – до150 м. Проектируя срезку растительного слоя землеройно–транспортными машинами, следует установить расстояние перемещения растительного грунта и в соответствии с этим расстоянием выбрать марку бульдозера или скрепера, используя рекомендации, выработанные практикой строительства (табл.5) и технические характеристики машин (прилож.№1 табл.7,8). 4.1. Подбор землеройно-транспортных машин, рекомендуемых для срезки растительного слоя при различной дальности перемещения растительного грунта. Сменная эксплуатационная производительность бульдозера определяется по формуле:  где,Т– продолжительность работы бульдозера в смену,8ч;𝑞– объем грунта перемещаемый отвалом, м3; 𝛼– коэффициент, учитывающий потери грунта в процессе перемещения, 𝛼 = 1 + 0,005 ∙ 𝑙𝑟; Кв– коэффициент использования машины во времени (при перемещении разрыхленного скального грунта 0,75; в других случаях – 0,8); Тн – время на набор грунта по категории, мин. (прилож.№1, табл.7); Т𝑛– время, затрачиваемое на переключение скоростей, мин. (прилож.№1, табл.7); 𝑙𝑟,𝑙𝑛– расчетное расстояние перемещения с грузом и поражником,𝑙𝑟 = 𝑙𝑛 м, определяется каждым студентом индивидуально; 𝑉 𝑟,𝑉 𝑛– соответственно скорости бульдозера при перемещении грунта (загруженный) и передним ходом (поражняком), м/мин.,(прилож. №1 табл.7). Выбираем два бульдозера марок Д3-29 и ДЗ-42. Сравниваем их эксплуатационные производительности. Д3-29:  ДЗ-42:  Из двух вариантов выбираем тот, чья эксплуатационная производительность выше. То есть, выбираем бульдозер марки ДЗ-29. 4.2. Подбор экскаватора Подбор экскаватора зависит от объема грунта в траншее. Для определения стоимости 1м3 грунта в траншее для каждого типа экскаваторов:  где, 1,08– коэффициент, учитывающий накладные расходы; Смаш.−смен– стоимость машино–смены экскаватора, (прилож. №1. табл.3); Псм.выр.– сменная выработка экскаватора,учитывающая разработку грунта навымет и с погрузкой в транспортное средства. Определить сменную выработку можно по следующей формуле:  где, 𝑁маш−смен– суммарное число машино– смен экскаватора:  где, Нвр– нормативная продолжительность цикла экскавации, (прилож. №1.табл.22); 𝑉к(тр)– объем грунта котлована (траншеи); 𝑉тр.с. – объем траншеи съезда. Сравниваем два экскаватора Э-504 и Э-652 Э-754С:    Э-10011:    Определяют удельные капитальные вложения на разработку 1м3 грунта в траншее для каждого типа экскаваторов:  где,  – инвентарно–расчетная стоимость экскаватора, (прилож. №1. табл.3); – инвентарно–расчетная стоимость экскаватора, (прилож. №1. табл.3);  – нормированное число смен работы экскаватора вгоду. Ориентировочно может быть принято равным 350 смен для машин с объемом ковша до 0,65м3 включительно и 300 – для ковшей более 0,65м3. – нормированное число смен работы экскаватора вгоду. Ориентировочно может быть принято равным 350 смен для машин с объемом ковша до 0,65м3 включительно и 300 – для ковшей более 0,65м3.Окончательный вариант подбора экскаватора производят на основе сопоставления удельных приведенных затрат на разработку 1м3 грунта:  Э-754:   Э-10011:   Выбираем экскаватор марки Э-754. Эксплуатационную производительность экскаватора подсчитывают по формуле:  где, Т– продолжительность смены, 8 ч.; 𝑔– объем ковша, (прилож. №1. табл. 3); 𝑛– количество циклов в минуту 60 𝑡ц ;  – коэффициент использования объема ковша, (прилож. №1. табл. 23); – коэффициент использования объема ковша, (прилож. №1. табл. 23);  – коэффициент использования времени смены (0,8–0,85); 𝑡ц– время одного цикла, (прилож. №1. табл. 22); – коэффициент использования времени смены (0,8–0,85); 𝑡ц– время одного цикла, (прилож. №1. табл. 22); 4.3. Подбор катка Работы по уплотнению грунта в котлованах ведут вдва этана: I – уплотнение грунта между фундаментами колонн; II – над фундаментами колонн. В зависимости от степени стесненности условий производства работ могут быть использованы: -самоходные катки с гладкими вальцами – для связных грунтов; -виброкатки– для несвязанных грунтов; -гидромеханические виброуплотнители– для всех грунтов; электрические самопередвигающие вибротрамбовки– для несвязных и малосвязyых грунтов; -электротромбовки– для связных и несвязных грунтов. Сменную эксплуатационную производительность катков определяют по формуле:  Кулачковый каток ДУ-32А:  Вибрационный каток ДУ-39А  Выбираем вибрационный каток ДУ-39А. 5. Подбор средств водоотлива и искусственного понижения грунтовых вод При производстве строительных работ нулевого цикли необходимо, чтобы дно котлована (траншеи) было защищено от грунтовых вод. Для этой цели использует открытый водоотлив, искусственное понижение уровня грунтовых вод и другие способы. Выбор того или иного способа борьбы с грунтовыми водами зависит от характера грунтов, глубины выемки. Рекомендации по выбору систем водоотлива, водопонижения в зависимости от типа грунта можно принять по. Открытки водоотлив производится насосными установками, при этом поступающая в траншею вода собирается в приямках (зумф), откуда откачивает насосом в открытые или подземные водотоки. При открытом водоотливе можно принять, что на 1м2 поверхности котлована (траншеи) и вертикальных проекций стенок, расположениях ниже статического уровня грунтовых вод, приток воды составляет: -при мелкозернистых песках 0,16; -при среднезернистых песках 0,24; -при круннозернистых песках 0,3–3,0; -при трещиневатых скалистых погодах 0,15– 0,5м3/ч. Поступление воды в котлован (траншею) в м3/ч можно определить по формуле:  где, 𝐹дна к ,(тр)– площадь дна, котлована (траншеи), м2;  𝐹отк.– площадь откосов, расположенных ниже уровня грунтовых вод, м2;  hтр –глубина котлована или траншеи (по заданию); hугв – уровень грунтовых вод (по заданию); 𝐿–длина траншеи; 𝛼– приток воды с 1м2, 0,16–0,5м3/ч.; Количество насосов необходимых для откачки воды:  где,𝐾3– коэффициент запаса, принимается равным 1,1–1,2; Пн– часовая производительность насоса, (прилож. №1. табл.8) м3/ч. Выбираем водоотлив С-203(S-203) 6. Особенности производства работ в зимнее время Наиболее эффективным мероприятием по снижению стоимости и трудоемкости разработки грунта в зимнее время является предохранением грунта от промерзания, которое производится путем вспахивания, боронования, удержания снега или устройства утепляющего слоя. Глубину промерзания грунта Н при предохранении поверхности вспахивания, боронованием или засыпкой талым рыхлым снегом определяется по формуле:  где, А– коэффициент принимаемый в зависимости от Р:  𝑧–число дней с отрицательной температурой (декабрь–31дн.; январь– 31дн.; февраль–28дн.); 𝑡– средняя месячная отрицательная температура (по заданию). Глубина промерзания грунта Н с учетом утеплителя определяется по формуле:  где, Кут– коэффициент принимаемый в зависимости от вида утеплителя: для грунта разрыхленного – 1,2–1,4; шлака – 1,6–2; опилок – 2,3–2,8; снега рыхлого – 2,0–3,0; стружки – 2,6–3,2; А – коэффициент учитывающий способ утепления грунта для вспашки на глубину 35 см 7. Разработка технологической схемы производства работ с расчетом рабочих параметров забоя Определяем параметры забоя экскаватора.При разработке параметров забоя проходки экскаватора, оборудованного прямой лопатой вначале определяют наибольшую ширину первой (лобовой) проходки на уровне стоянки экскаватора BH в м:  где,  – радиус копания на уровне стоянки,(прилож. №1. табл.9.1), м. – радиус копания на уровне стоянки,(прилож. №1. табл.9.1), м.  Наибольшая ширина (лобовой) проходки поверху определяется по формуле:  где,  – наибольший радиус копания (прил.№1, табл.9.1) – наибольший радиус копания (прил.№1, табл.9.1) – длина рабочей передвижки (прил.№1, табл.10) – длина рабочей передвижки (прил.№1, табл.10) С целью сокращения продолжительности цикла работ средний угол поворота экскаватора при лобовой проходке следует принимать не более 70– . При разработке транша боковыми проходками с выгрузкой в отвал или в транспортные средства оптимальная ширина проходки поверху принимается равной 1,2–1,3R (R максимальный радиус копания в уровне стоянки экскаватора). При работе в отвал ширина лобовой проходки увязывается с размерами кавальера и практически принимается равной 0,5–0,8R (рис.8 и рис.9). Разработку траншеи следует предусматривать с перемещением экскаватора по оси траншеи (по продольным осям здания) лобовым забоем. 7.Подбор транспортных средств для разработки траншей В качестве комплектующих машин для вывоза Лишнего грунта из траншеи и обеспечения совместной работы с экскаватором выбирают автосамосвалы. Автокавалы подбирают по двум параметрам: по вместимости кузова и грузоподъемности. Грузоподъемность и марка самосвала приведены в (прилож. №1. табл.12). Определяют объем грунта в плотном теле в коше экскаватора:  где,  – принятый объем ковша экскаватора, м3 ; – принятый объем ковша экскаватора, м3 ;  – коэффициент наполнения ковша: для прямой лопаты от 1 до 1,25; обратной – от 0,8 до 1; – коэффициент наполнения ковша: для прямой лопаты от 1 до 1,25; обратной – от 0,8 до 1;  – коэффициент первоначального разрыхления грунта (прилож. №1. табл.1). – коэффициент первоначального разрыхления грунта (прилож. №1. табл.1). Определяют массу грунта в ковше экскаватора:  где,  – средняя плотность грунта (по ЕНиР), кг/м3, для: – средняя плотность грунта (по ЕНиР), кг/м3, для: лёсс–1600 кг/м3.  Количество ковшей грунта, загружаемых в кузов автосамосвала:  где, П – грузоподъемность автосамосвала (прилож. №1. табл.12,14). МАЗ–205   Определяют объем грунта в плотном теле, загружаемый в кузов автосамосвала:   Подсчитываем продолжительность одного цикла работы автосамосвала:  где  – время погрузки грунта (мин.), определяем – время погрузки грунта (мин.), определяем ое по формуле: ое по формуле:  где,  – норма машинного времени по ЕНиР (прилож. №1 табл.22); – норма машинного времени по ЕНиР (прилож. №1 табл.22);  – расстояние транспортировки грунта, км (по заданию); – расстояние транспортировки грунта, км (по заданию);  – средняя скорость автосамосвала в груженном состоянии, км/ч, (прилож. №1. табл.16); – средняя скорость автосамосвала в груженном состоянии, км/ч, (прилож. №1. табл.16);  – средняя скорость автосамосвала в порожнем состоянии (25–30 км/ч); – средняя скорость автосамосвала в порожнем состоянии (25–30 км/ч);  – продолжительность разгрузки, (прилож. №1 табл.16); – продолжительность разгрузки, (прилож. №1 табл.16);  – время вспомогательных операций (время установки под погрузку, под разгрузку, ожидание у эксковатора, пропуск встречного самосвала), мин. (прилож. №1. табл.16). – время вспомогательных операций (время установки под погрузку, под разгрузку, ожидание у эксковатора, пропуск встречного самосвала), мин. (прилож. №1. табл.16). Требуемое количество автосамосвалов:   9. Подбор монтажных кранов При подборе кранов при монтаже отдельно стоящихстолбчатых фундаментов зданий следует применять самоходные стреловые краны. Краны следует подбирать по техническим параметрам: по грузоподъемности, по высоте подъема крюка, по вылету стрелы и по величине грузового момента. Вылет стрелы при монтаже подземной части 𝐿𝐻, м, определяется следующим образом:  где,c– заложение откоса, м;  𝑙2п.в– ширина котлована (траншеи) по верху, м, где Вп– ширина подземной части здания (𝑙1 + (0,5 ∙ 2)), м; 0,5 – ширина резервной зоны, м; 𝑎– расстояние от оси вращения крана до бровки котлована, м, равное:  где, b – ширина колеи крана (5÷ 7), м; 0,5 – половина ширины шпалы или шпального звена, м; а1– наименьшее допустимое расстояние от основания откоса до шпальной конструкции, м, принимаемое по (прил.1, табл. 17). Высота подъема крюка крана Нп, м, рассчитывается по формуле:  где, h1– высота монтируемого здания от основания крана (принимается равной 0), м; h2– высота монтируемого элемента (3÷5), м; h3– высота от верхней отметки здания до низа груза (0,5…1,0 м), h4– высота грузозахватных устройств (2÷4,5 м). Требуемая грузоподъемность крана определяется по формуле:  где, 𝑞1– максимальная масса монтируемого элемента, т;  𝑚б1–масса бадьи(прил.1 , табл. 18); 𝑚б2– масса бетона, (2÷2,5) т/м3. 𝑞2–масса грузозахватных устройств и приспособлений (0,1÷0,15), т.; К – коэффициент, учитывающий величину отклонения массы грузозахватного устройства, принимаемый равным 1,08…1,12. Требуемый вылет стрелы крана определяется по формуле:  где, b– ширина подкранового пути (колеи), м; а1– наименьшее допустимое расстояние от основания откоса до шпальной конструкции, м, принимаемое по (прил.1 , табл. 17). с – расстояние от центра тяжести наиболее удаленного от крана монтируемого элемента до выступающей части со стороны крана Самоходные стреловые краны. При учете основных параметров кранов (грузоподъемности, вылета стрелы, высоты подъема) также подлежат рассмотрению модификации базовых моделей кранов со сменным оборудованием: стреловым и башенно–стреловым, различные гуськи, площадки и т.п. Вылет крюка крана 𝐿кр, м, определяется по формуле:  где, 𝐿кр– монтажный вылет, м; 𝑙1–расстояние от оси поворота до шарнира крепления стрелы (3÷3,5), м; 𝑙2–наименьшее допустимое расстояние от основания откоса до шпальной конструкции, м, принимаемое по (прил.1 , табл. 17); 𝑙3– расстояние от наружной поверхности сооружения или его выступающей части до оси крюка крана, принимается равной половине ширины здания𝑙2/2 , м. Г  усеничный самоходный кран Кобелко 7070 усеничный самоходный кран Кобелко 7070 |