ячс. Тема 11. Тема 11. Бетоны и строительные растворы на минеральных вяжущих. Учебные вопросы

Скачать 255 Kb. Скачать 255 Kb.

|

|

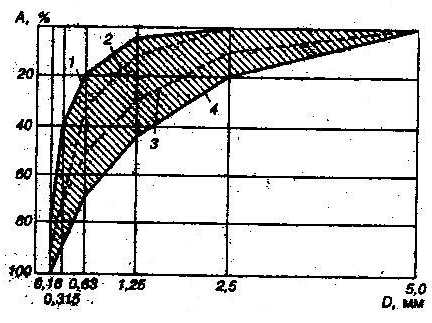

Тема 11. Бетоны и строительные растворы на минеральных вяжущих. Учебные вопросы: 1. Классификация бетонов. 2. Заполнители для бетонов и растворов. 3. Свойства тяжелых бетонов. 4. Бетоны специального назначения. 5. Легкие бетоны. 6. Строительные растворы и сухие смеси. 1. КЛАССИФИКАЦИЯ БЕТОНОВ Бетон на минеральных вяжущих веществах представляет собой композиционный материал, получаемый в результате формования и твердения рационально подобранной бетонной смеси, состоящей из вяжущего вещества, воды, заполнителей и специальных добавок. Правильно подобранный состав бетонной смеси должен обеспечить бетону к определенному сроку заданные свойства (прочность, морозостойкость, водонепроницаемость, плотность, долговечность и др.). Совершенствование и создание новых поколений бетонов ученые и практики связывают с: - получением новых видов цемента, увеличением выпуска и появлением эффективных химических минеральных и комплексных модификаторов, повышением прочности цементов до 800 МПа и более; - внедрением современного технологического оборудования и технологии, увеличением объема высокопрочных монолитных и полимерных бетонов, созданием компьютерных программ по проектированию, приготовлению и контролю за качеством бетонов; - реорганизацией в структуре выпуска легких бетонов и заполнителей для них, расширением гаммы облегченных бетонов с использованием смешанных и бесклинкерных цементов. В зависимости от основного назначения современные бетоны подразделяются на конструкционные и специальные. Конструкционные бетоны применяются для несущих и ограждающих строительных конструкций зданий и сооружений, к которым предъявляются требования, характеризующие их механические, физические и некоторые другие свойства, включая стойкость против климатических и других воздействий внешней среды. Специальные бетоны — это бетоны, к которым предъявляются специфические требования и которые применяются в определенных областях строительства или определенных условиях эксплуатации (жаростойкие, химически стойкие, декоративные, высокопрочные, гидротехнические, аэродромные и дорожные и др.): жаростойкие предназначены для восприятия воздействий высокой температуры (выше 200°С); химически стойкие предназначены для восприятия химических воздействий агрессивных сред; декоративные предназначены для отделки конструкций зданий и сооружений; высокопрочные бетоны применяются для конструкций, обеспечивающих класс прочности на сжатие В50 и выше; гидротехнические применяются с целью обеспечения долговечности сооружений и конструкций, постоянно или периодически омываемых водой; аэродромные (дорожные) используются для жестких покрытий или оснований дорог и аэродромов. По виду вяжущего бетоны могут быть на основе следующих вяжущих: цементных, известковых, шлаковых, гипсовых и специальных. Цементные бетоны, (на основе клинкерных цементов) применяются во всех случаях, когда не предъявляются особые специальные требования. Бетоны на известковых вяжущих получают на основе извести в сочетании с гидравлическими активными и кремнеземистыми компонентами (шлаки, золы, кварцевый песок и активные минеральные добавки). Бетон на известковых вяжущих автоклавного твердения называют «силикатный». Данный бетон применяется только для сборных бетонных и железобетонных элементов заводского изготовления. Бетоны на шлаковых вяжущих изготавливают на основе шлаков и зол с активизаторами твердения (измельченными растворами, известью, цементом и гипсом). Применяется только для бетонных изделий и конструкций. Бетоны на гипсовых вяжущих — это бетоны на основе полуводного гипса или ангидрита (включая гипсоцементно-пуццолановые и т. п. вяжущие). Бетоны на специальных вяжущих получают на основе органических и неорганических химических связующих, придающих им специальные свойства. Применяются в случаях, когда к физическим свойствам бетонов предъявляются повышенные требования. По виду заполнителей бетоны могут быть на следующих заполнителях: плотных (тяжелые бетоны); пористых (легкие бетоны); специальных (жаростойкие, радиационно-защитные и т. п. бетоны). По структуре бетоны могут быть плотной, порисованной, ячеистой и крупнопористой структуры. Бетоны плотные — это бетоны, у которых все пространство между зернами крупного и мелкого или только мелкого заполнителя (мелкозернистый бетон) заполнено затвердевшим вяжущим и порами вовлеченного воздуха, в том числе образующегося за счет применения добавок, регулирующих пористость бетонной смеси и бетона. Область применения этих бетонов — несущие и ограждающие конструкции, а также конструкции, к которым предъявляются повышенные требования по водопроницаемости, морозостойкости и другим свойствам. Бетоны поризованные представляют собой бетоны, у которых все пространство между зернами крупного заполнителя заполнено затвердевшим вяжущим, порисованными пенообразующими или газообразующими добавками. Эти бетоны применяются преимущественно в ограждающих конструкциях. Бетоны ячеистые — это бетоны, состоящие из затвердевшей смеси вяжущего и кремнеземистого компонента и искусственных равномерно распределенных пор в виде ячеек, образованных газо- или пенообразователями. Ячеистые бетоны применяются преимущественно в ограждающих конструкциях и для теплоизоляции. Бетоны крупнопористые — это бетоны, у которых пространство между зернами крупного заполнителя не полностью заполнено мелким заполнителем и затвердевшим вяжущим. Применяются они в ограждающих и теплоизоляционных конструкциях. 2. ЗАПОЛНИТЕЛИ ДЛЯ БЕТОНОВ И РАСТВОРОВ 2.1. ПЕСОК Песок может быть природным и искусственным. Природный песок - рыхлая смесь зерен крупностью 0,16 … 5 мм - состоит главным образом из зерен кварца SiO2, возможна примесь полевых шпатов, слюды, известняка. Реже встречаются пески иного состава, например полевошпатные, известняковые. Природные пески добывают в карьерах и подвергаются только рассеву и промывке. Насыпная плотность природного песка 1300 … 1500 кг/м3. По происхождению природные пески разделяют на горные (овражные), речные и морские. Горные (овражные) пески образуются в результате выветривания горных пород и последующего переноса продуктов выветривания ветром и ледниками. Угловатая и шероховатая поверхность зерен способствует хорошему сцеплению их с вяжущим. Недостаток таких песков - загрязненность глиной и примесь в них гравия. Речные и морские пески более чистые, но их зерна, как правило, округлой формы в результате длительного воздействия движущей воды. Искусственные пески, используемые значительно реже, бывают тяжелые и легкие. Тяжелые пески, получаемые дроблением плотных горных пород (базальта, диабаза, мрамора), применяют для специальных целей (отделочные растворы, кислотостойкие бетоны и растворы). Легкие пески получают дроблением пористых горных пород (пемза, туф) или изготовляют специально. Например, перлитовый песок получают термическим вспучиванием вулканических стекол, керамзитовый - обжигом глиняного сырья. Эти пески применяют для теплоизоляционных и акустических растворов и бетонов. Оценка качества песка. Поступающий на строительство песок должен отвечать требованиям ГОСТа по зерновому (гранулометрическому) составу, наличию примесей и загрязнений. Зерновой состав песка определяют на стандартном наборе сит с размерами ячеек: 5, 2,5, 1,25, 0,63, 0,315 и 0,16. Навеску сухого песка просеивают через набор сит и определяют сначала частные (%) а затем полные остатки на каждом сите. Полный остаток на любом сите равен сумме частных остатков на этом сите и всех ситах большего размера. Размеры полных остатков характеризуют зерновой состав песка. На основании результатов ситового анализа рассчитывают безразмерный показатель - модуль крупности песка (Мкр): Мкр = (А2,5 + А1,25 + А0,63 + А0,315 + А0,16) / 100, где: А2,5, А1,25, А0,63, А0,315, А0,16 - полные остатки на ситах с размерами ячеек соответственно 2,5, 1,25, 0,63, 0,315 и 0,16 мм. В зависимости от Мкр и А0,63 пески подразделяют на группы по крупности: повышенной крупности, крупный, средний, мелкий и очень мелкий. Это важно знать потому, что чем мельче песок, тем больше необходимо воды для его смачивания (водопотребность песка) и вяжущего для обмазывания поверхности его частиц. Зерновой состав песка для бетонов нормируется ГОСТ по остаткам на всех ситах. Зерновой состав песка удобно представить графически, если по горизонтали отложить размеры отверстий сит, а по вертикали - полные остатки на ситах. На рис. 1 в виде заштрихованной области указаны допустимые пределы колебаний зернового состава песков для бетона.  Рис. 1. График зернового состава песка: I – допускаемая нижняя граница крупности песка (Мк = 1,5); 2 – рекомендуемая нижняя граница крупности песка (Мк = 2,0) для бетонов класса В 15 и выше; 3 - рекомендуемая нижняя граница крупности песка (Мк = 2,5) для бетонов класса В 25 и выше; 4 - допускаемая верхняя граница крупности песка (Мк = 3,25) для растворов и бетонов (заштрихованная область – пески, допустимые для использования в растворах и бетонах). Количество мелких зерен в песке, проходящем через сито 0,16 мм, не должно превышать для песка, используемого в строительных растворах, - 20%, а в бетонах - 10%. Чем больше в песке мелких частиц, тем больше его удельная поверхность. Для соединения зерен песка в растворе или бетоне необходимо, чтобы цементное тесто покрывало всю поверхность каждой песчинки. Таким образом, расход цемента будет возрастать с увеличением удельной поверхности песка, т.е. С увеличением количества мелких фракций в песке. Именно поэтому не рекомендуется использовать песок для бетонов с Мкр ниже 2, для растворов - ниже 1,2. Присутствие в песке пылеватых, илистых и глинистых примесей снижает прочность и морозостойкость бетонов и растворов. Количество таких примесей определяют отмучиванием (многократной промывкой водой). В природном песке пылеватых и глинистых примесей должно быть не более 3 % по массе, причем содержание собственно глины не должно превышать 0,5 %. Присутствие в песке органических примесей замедляет схватывание и твердение цемента и тем самым снижает прочность бетона и раствора. Для оценки количества органических примесей пробу песка обрабатывают раствором едкого натра NaOH и сравнивают цвет раствора с эталоном. Если цвет раствора темнее эталона, песок нельзя использовать в качестве заполнителя. В природном песке могут содержаться и неорганические примеси, которые вызывают химическую коррозию цементного камня. К этой группе примесей относятся сернокислые и сернистые соединения (например, пирит FeS2). Слюда также относится к числу вредных примесей, так как ее листочки легко расслаиваются по плоскостям спайности. Аморфные модификации кремнезема (опал, халцедон и др.) иногда содержатся в заполнителе. Кремнезем вступает в химическую реакцию со щелочами, имеющимися в цементе (Na2O, K2O), при этом образуются вещества, вызывающие расширение и растрескивание бетона. Влажность и насыпная плотность песка. Песок изменяет свой объем и соответственно насыпную плотность при изменении влажности в пределах от 0 до 20 %. При влажности 3 … 10 % плотность песка резко снижается по сравнению с плотностью сухого песка, потому что каждая песчинка покрывается тонким слоем воды, и общий объем песка возрастает. При дальнейшем увеличении влажности вода входит в межзерновые пустоты песка, вытесняя воздух, и насыпная плотность песка снова увеличивается. Изменения насыпной плотности песка при изменении влажности необходимо учитывать при дозировке песка по объему. 2.2. КРУПНЫЕ ЗАПОЛНИТЕЛИ В качестве крупного заполнителя для бетона используют гравий и щебень. В зависимости от насыпной плотности и структуры зерен крупного заполнителя различают плотные (тяжелые) заполнители (насыпная плотность более 1200 кг/м3), используемые для тяжелого бетона, и пористые (насыпная плотность равна или менее 1200 кг/м3), используемые для легкого бетона. Насыпная плотность крупного заполнителя - один из важных качественных показателей. Она зависит от плотности зерен заполнителя и от его межзерновой пустотности. Насыпная плотность Pнас определяется путем взвешивания пробы заполнителя в сосуде с известной вместимостью по формуле: pнас = (m - mc) / Vc, где m - масса пробы заполнителя с сосудом, кг, mc - масса сосуда, кг. Vс - вместимость сосуда, м3. Межзерновая пустотность показывает, какую долю составляют пустоты между зернами крупного заполнителя от его объема в рыхло-насыпном состоянии Она может быть рассчитана по формуле для расчета пористости, если известны насыпная плотность pнас заполнителя и его плотность в куске pm α = (pm - pнас) / pm Межзерновая пустотность обычно составляет 0,4 … 0,5. Это означает, что около половины объема крупного заполнителя занимает воздух. При использовании в бетоне в бетоне важно, чтобы межзерновая пустотность заполнителя была возможно меньше. В этом случае снижается расход цемента при сохранении требуемых свойств бетона. Уменьшить межзерновую пустотность заполнителя можно правильным подбором зернового состава так, чтобы мелкие зерна занимали пустоты между крупными. Зерновой состав. По крупности зерен щебень и гравий разделяют на следующие фракции: 5…10, 10…20, 20…40, 40…70 мм. Для массивных конструкций допускается использовать фракции большего размера. В строительстве применяют крупный заполнитель в виде смеси фракций, обеспечивающей минимальную межзерновую пустотность, или в виде отдельных фракций при условии последующего их смешения в заданных соотношениях. Чем меньше межзерновая пустотность, тем меньше расход цементно-песчаного раствора (а в конечном счете цемента), заполняющего в бетоне пустоты между зернами заполнителя. Содержание различных фракций в крупном заполнителе нормируется стандартами. Прочность крупного заполнителя для тяжелых бетонов должна быть в 1,5… 2 раза выше прочности бетона. Оценка прочности заполнителя может производиться по прочности той породы, из которой получен заполнитель, путем испытания выпиленных из нее кернов (цилиндрических образцов) или путем оценки дробимости самого заполнителя. Дробимость заполнителя оценивается по количеству мелочи, образующейся при сдавливании пробы заполнителя (гравия или щебня) в стальной форме под определенным усилием. Показатель дробимости Др ( % ) вычисляют с погрешностью до 1 % по формуле: Др = (m1 – m2 / m1) 100, где m1 – испытываемая проба щебня (гравия), кг, M2 - остаток на контрольном сите после просеивания раздробленной в цилиндре пробы щебня (гравия), кг. В зависимости от дробимости при сжатии в цилиндре щебень подразделяют на следующие марки по прочности: М1400, М1200, М1000, М800, М600, М400, М300 и М200. Морозостойкость заполнителя должна быть выше проектной морозостойкости бетона. Вредными примесями в крупном заполнителе, как и в песке, являются органические, пылеватые и глинистые. Методы их определения такие же, как и для песка. Особенно вредна глина на поверхности заполнителя, так как препятствует его сцеплению с цементным камнем. Количество пылеватых, глинистых и илистых примесей, определяемых отмучиванием, не должно быть более 1…3 % в зависимости от вида заполнителя и класса бетона. Глина в виде комков снижает морозостойкость бетона, поэтому ее присутствие недопустимо. В крупном заполнителе не должно быть зерен, содержащих активный кремнезем, так как это может со временем вызвать разрушение бетона. Радиационно-гигиеническая оценка содержания естественных радионуклеидов обязательна для всех заполнителей, и в особенности для получемых из промышленных отходов (металлургических шлаков и т.п.). В зависимости от формы зерен ГОСТ установлено три группы щебня из естественного камня: кубовидную, улучшенную и обычную. Содержание зерен пластинчатой (лещадной) и игловатой формы в них не должно превышать соответственно 15, 25 и 35 % по массе. К пластинчатым и игловатым зернам относят такие, в которых толщина или ширина меньше длины в 3 и более раза. Пористые заполнители (керамзит, шлаковую пемзу, аглопорит, перлит) для легких бетонов получают главным образом искусственным путем. Из природных пористых заполнителей используют щебень из пемзы, туфа и пористых известняков, которые применяют в качестве местного материала. Марку пористых заполнителей устанавливают по их насыпной плотности (кг/м3). Для пористых заполнителей еще в большей степени, чем для плотных, имеет значение правильный зерновой состав. Пористые заполнители выпускают в виде фракций размерами 5…10 мм, 10…20 мм и 20…40 мм. При изготовлении бетонной смеси их смешивают в требуемом соотношении. СВОЙСТВА ТЯЖЕЛЫХ (ОБЫЧНЫХ) БЕТОНОВ Основными показателями качества бетона, в зависимости от его назначения и условий работы, является: класс прочности на сжатие – В; класс прочности на осевое растяжение – Вt (назначается, когда этот показатель является основным и контролируется); марка по морозостойкости – F (назначается для конструкций, подвергающихся в увлажненном состоянии попеременного замораживания и оттаивания); марка по водонепроницаемости – W (назначается для конструкций с ограниченной проницаемостью); марка по средней плотности – D (назначается для конструкций, к которым предъявляются дополнительно теплоизоляционные требования). Прочность бетона определяется активностью цемента и величиной соотношения между количеством воды и цемента в цементном тесте (В/Ц), применяемом для изготовления бетона. Установлено, что зависимость прочности бетона от В/Ц с некоторым приближением можно представить в виде формулы Rб = А Rц (Ц / В - 0,5) для бетонов с Ц/В до 2,5, Rб = А1 Rц (Ц / В + 0,5) для бетонов с Ц/В более 2,5. Здесь Rц представляет собою активность цемента, определенную испытанием на сжатие кубов 7,07 х 7,07 х 7,07 см из раствора состава 1 : 3 (цемент : «нормальный» вольский песок) в 28-суточном возрасте. Величину коэффициента А и А1, отражающего влияние на Rб качества крупного заполнителя, выбирают из табл. 6. Таблица 3.1. Значения коэффициентов А и А1.

Установленные значения показателя качества бетона должны быть обеспечены в проектном возрасте, который указывается в рабочих чертежах и назначается в соответствии с нормами проектирования в зависимости от условий твердения, способов возведения и сроков фактической загрузки конструкций. Обычно за проектную прочность бетона принимают результаты испытания образцов-кубов с размером 15 х 15 х 15 см, выдержанных в течение 28 суток в нормальных условиях твердения (температуре 20 ± 2°С и относительной влажности не < 95 %). Иногда, учитывая, что прочность бетона со временем имеет тенденцию к росту, а необходимости в загружении конструкций в ближайшее время не намечается, проектную прочность назначают исходя из прочности в 3-месячном (R90) и даже в 6-месячном (R180) возрасте. Приближенно можно считать, что прочность бетона при благоприятных условиях - высокой влажности воздуха, положительной температуре и т. п. - увеличивается прямо пропорционально логарифму времени твердения: Rn = R28 (lg n / lg 28), где n – количество суток твердения. К возрасту одного года тяжелый бетон в этих условиях самоупрочняется на 70 – 90 % от R28. Прочность бетона в конструкциях характеризуется марками и классами. |