Метериаловедение3. Метерило. Тема 18. Легированные стали Задание по заданным прочностным характеристикам и глубине прокаливаемости, обеспечивающим надежную работу конструкций и деталей в конкретных условиях эксплуатации, выбрать экономнолегированную сталь

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

Практическое задание 3Тема 18. Легированные стали Задание: по заданным прочностным характеристикам и глубине прокаливаемости, обеспечивающим надежную работу конструкций и деталей в конкретных условиях эксплуатации, выбрать экономнолегированную сталь. Задание выполняется по вариантам (индивидуально). Выбор нужного варианта осуществляется по первой букве фамилии (табл. 3.1). Таблица 3.1

Варианты заданий

Рекомендации по выполнению задания и справочные данные Выбор стали осуществляется последовательно, согласно следующим пунктам: 1. Диаметр изделия, указанный в варианте задания, принимается за критический диаметр закалки D50. 2. Используя номограмму Блантера (рис. 3.1), для заданного соотношения L/D находим расстояние до полумартенситной зоны, определенной методом торцевой закалки. Охлаждающей средой для легированных сталей считаем минеральное масло. Для этого по шкале L/D (см. рис. 3.1 внизу) находим заданное значение критического диаметра. От данного значения поднимаемся вверх вертикально до пересечения со скоростью охлаждения в минеральном масле. Далее проводим горизонталь до пересечения со скоростью охлаждения в идеальном охладителе. От этой точки поднимаемся вертикально вверх до шкалы, определяющей глубину закаленной зоны по методу торцевой закалки. Используем шкалу 50 % мартенсита и 50 % троостита (нижняя). 3. Определяем твердость стали после отпуска, используя таблицу соответствия прочности (σв) и твердости (НRC) (табл. 3.2). Таблица 3.2 Таблица соответствия прочности и твердости для сталей

4. Определяем твердость стали после закалки, соответствующую твердости после отпуска. Оптимальное сочетание прочности и вязкости стали после отпуска обеспечивается при условии, когда в структуре после закалки не менее 90 % мартенсита, а твердость не ниже минимально допустимых значений (рис. 3.2). Например, для изделий с твердостью после закалки и отпуска HRC 30–35 необходимо, чтобы твердость после закалки была не ниже HRC 45.

Для определения твердости стали после закалки, соответствующей твердости после отпуска, используем график на рис. 3.2.

5. Определяем содержание углерода в стали в зависимости от твердости полумартенситной зоны по табл. 3.3. Таблица 3.3 Твердость стали, имеющей после закалки структуру 50 % мартенсита и 50 % троостита

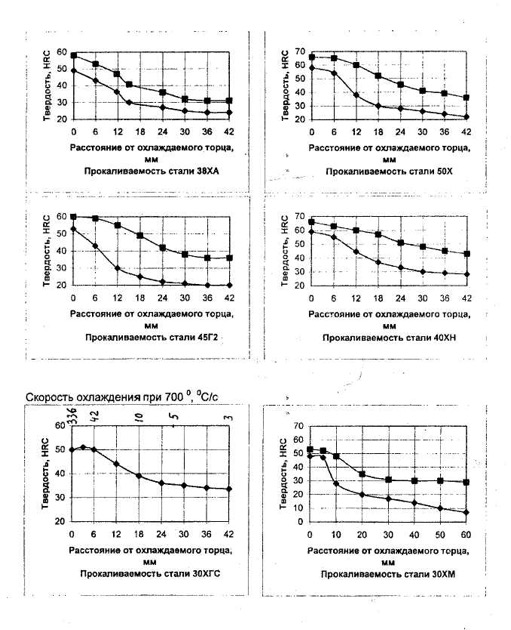

6. По кривым прокаливаемости сталей, учитывая найденное содержание углерода, подбираем марку стали. Координатная точка «твердость полумартенситной зоны – расстояние от торца до полумартенситной зоны» должна располагаться в поле полосы прокаливаемости. 7. Из выбранных марок стали по экономическим соображениям отдаем предпочтение наименее легированной стали (с меньшим содержанием углерода). Кривые прокаливаемости различных сталей Полоса прокаливаемости образуется из многих кривых прокаливаемости для серии плавок одной марки стали. Координатная точка должна находиться в поле полосы прокаливаемости, желательно ближе к нижней ее границе. Если она окажется правее, твердость на таком расстоянии будет ниже требуемой, а следовательно, сталь не годна для нашей детали. Если же эта точка окажется левее кривой прокаливаемости, твердость будет вьше полумартенситной, значит, и мартенсита в центре сечения детали будет больше 50 %.

Бланк выполнения задания 3Исходные данные: Критический диаметр закалки D50: Расстояние до полумартенситной зоны l: Твердость стали: После отпуска: После закалки: Требуемое содержание углерода в стали, не менее: Список марок сталей, подходящих под условия 2–5: Выбранная марка стали, критерии отбора: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||