Тема 9.2 Производство сборных железобетонных изделий. Маркировка. Тема 3 Производство сборных железобетонных изделий. Маркировка. Транспортирование складирование

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

|

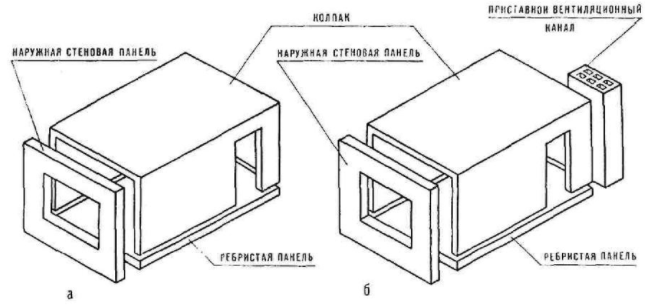

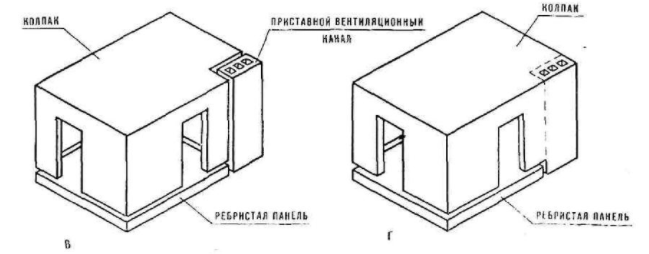

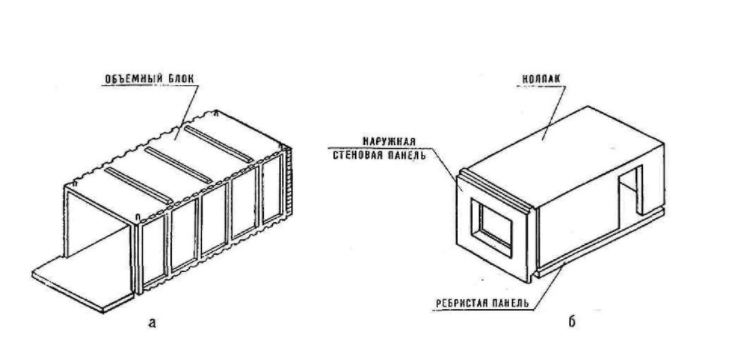

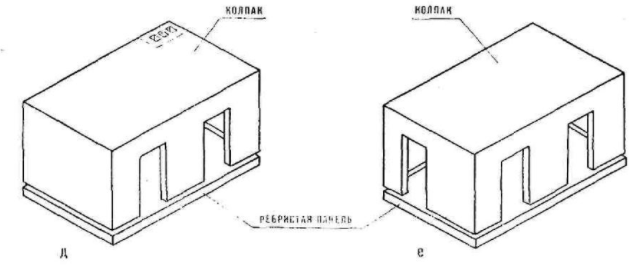

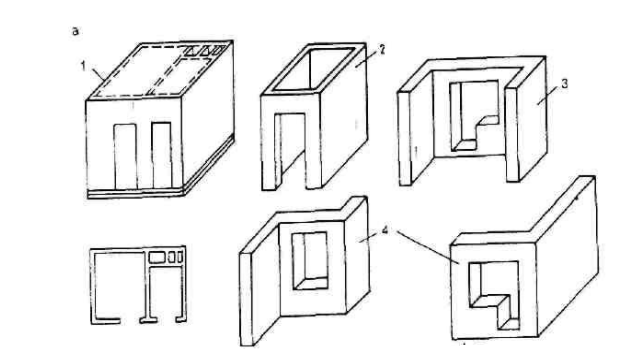

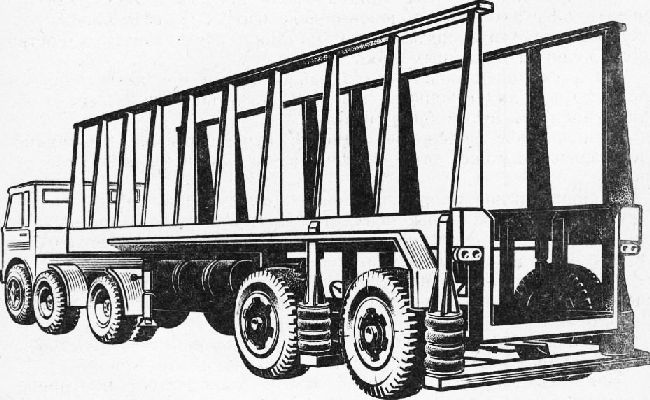

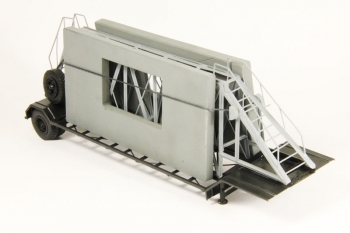

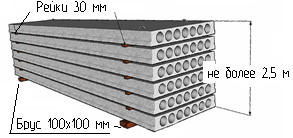

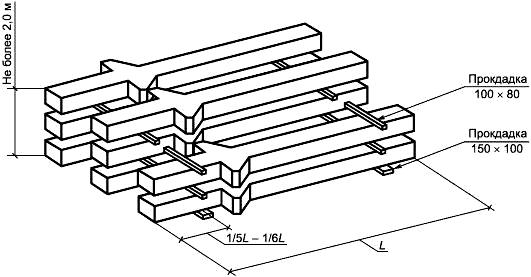

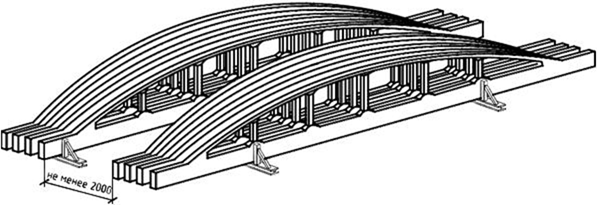

Тема 9.3 Производство сборных железобетонных изделий. Маркировка. Транспортирование складирование Способы изготовления железобетонных изделий Отделка поверхности железобетонных изделий Приемка и испытание железобетонных изделий Перевозка ЖБИ автомобильным транспортом Перевозка ЖБИ железнодорожным транспортом Для изготовления железобетонных изделий, в том числе плит, фундаментных блоков, колец, столбов, используются различные технологии, в соответствии с требованиями к типу армирования, прочности бетона и другим параметрам. Сборные железобетонные изделия и конструкции изготовляют на заводах, полигонах и специальных предприятиях. Технология их изготовления включает следующие основные производственные операции: подготовка составляющих материалов; приготовление бетонной смеси; изготовление арматуры; армирование и укладка бетонной смеси; формование изделий (укладка бетонной смеси и уплотнение); твердение изделий, обычно в условиях тепловлажностной обработки. Отдельные виды изделий (стеновые панели и блоки, лестничные площадки и т. п.) подвергают дополнительной обработке — облицовке поверхности, укладке теплоизоляционных слоев и др. Лицевую поверхность панелей и блоков, например, отделывают декоративным бетоном или раствором, керамическими плитками либо обрабатывают гидрофобизирующими составами. Операции по подготовке составляющих материалов и приготовлению бетонной смеси были описаны выше. Изготовление ненапрягаемой арматуры сводится к подготовке прутковой и проволочной арматуры на заводе, т. е. чистке, правке, резке и гнутью; сварке арматурных элементов и укрупненной сборке объемных арматурных каркасов. Стержни малого диаметра и проволочные прутки при изготовлении арматурных сеток и плоских каркасов сваривают контактной точечной электросваркой. Цилиндрические арматурные каркасы (наружный и внутренний) для армирования труб и других изделий изготовляют на навивочно-сварочной машине. При армировании предварительно напряженных железобетонных изделий и конструкций натяжение арматуры может производиться различными способами: механическим, электротермическим и химическим (при использовании энергии расширения специальных видов цементов). Формование изделий — один из важнейших технологических переделов и состоит из сборки форм, установки арматуры, укладки бетонной смеси в форму и уплотнения. Качество железобетонных изделий в значительной степени зависит от прочности и жесткости форм, которые должны обеспечить получение изделий точно заданных размеров с правильными очертаниями и достаточно гладкой лицевой поверхностью. При массовом изготовлении изделий применяют только металлические формы. После того как форма собрана, очищена и смазана, в ней укладывают арматуру и бетонную смесь. При изготовлении железобетонных изделий особого внимания требует формование многопустотных панелей, труб и крупнообъемныx элементов. Формование многопустотных панелей и настилов производят в специальных формах с помощью выдвижных пустото-образователей — вибросердечников. Формование железобетонных труб осуществляют в горизонтальных или вертикальных формах. Вертикальное формование труб целесообразно при изготовлении колец большого диаметра (1,5—3 м) с толстыми стенками. Крупнообъемные монолитные элементы (блок-комната) формуют на специальных установках.      Монолитные блоки изготовляют или в виде «колпака», когда вертикальные стены бетонируют вместе с несущим потолком, а снизу присоединяют отдельно изготовленную несущую панель междуэтажного перекрытия, или в виде «стакана» с последующим прикреплением сверху несущего потолка. Уложенную в форму бетонную смесь уплотняют на виброплощадках или с помощью поверхностных и глубинных вибраторов. При бетонировании конструкций из жестких, малоподвижных бетонных смесей используют комбинированные способы. Виброуплотнение, вибропрессование, вибрирование с пригрузом позволяют плотно уложить жесткие и особо жесткие смеси с водоцементным отношением, равным 0,35 и ниже. На виброплощадке изделие может дополнительно прессоваться под нагрузкой 0,05—0,15 МПа. В технологии бетона и железобетона известны и другие способы уплотнения жестких смесей — виброштампование, вибровакуумирование, центрифугирование. Так, например, скорость вращения форм в станках-центрифугах равна обычно от 600 до 1000 об/мин, в зависимости от уплотняемой бетонной смеси и размеров изделий. В настоящее время разработаны роликовые центрифуги на пневматических шинах (вместо металлических катков), что снижает шум при их работе, обеспечивает дополнительное уплотнение за счет вибрирования и заглаживания бетонной смеси валиком-катком, находящимся внутри формы. Твердение железобетонных изделий происходит в естественных условиях или при тепловлажностной обработке, позволяющей ускорить завершение этого процесса. В зависимости от температуры и влажности окружающей среды различают: а) пропаривание в камерах периодического и непрерывного действия при нормальном давлении и температуре 70—100°С; б) автоклавную обработку насыщенным паром при его давлении 0,8—1,3 МПа и температуре 174—193°С; в) контактный обогрев путем непосредственного соприкосновения изделия с источником теплоты (острым паром, горячей водой или нагретым маслом) или нагревательным прибором, обогреваемыми стенками формы; г) электропрогрев — пропускание электрического тока через толщу бетона или обогрев его инфракрасными лучами, особенно при изготовлении тонкостенных изделий в кассетах при достаточной их герметизации. Кроме того, используют метод горячего формования, при котором бетонная смесь перед укладкой в форму в течение 8—12 мин разогревается электрическим током до температуры 75—85°С и выдерживается в форме 4—6 ч. После выдержки в форме бетон приобретает необходимую распалубочную прочность (около 70% проектной). Пропаривание производится в камерах периодического или непрерывного действия. Из камер пропаривания периодического действия широкое применение имеют камеры ямного типа глубиной до 2 м. Наиболее рациональный размер камер пропаривания в плане должен соответствовать кратным размерам изделий, которые подаются в камеру в формах или на поддонах. Стенки камер делают бетонными. Закрывают камеры массивными крышками с водяными затворами, препятствующими потере пара. Пар в камеру подают так, чтобы обеспечить повышение температуры со скоростью 20—35°С в час, до максимальной — 85—90°С. При этой температуре изделие прогревается на всю толщину и выдерживается в таком состоянии 6—8 ч. После изотермической выдержки начинают постепенное охлаждение изделия. Продолжительность пропаривания зависит от разновидности бетона, свойств цемента и составляет около 12—15 ч для пластичных и 4—8 ч для жестких бетонных смесей. Применение быстротвердеющих цементов позволяет сокращать продолжительность изотермической выдержки (при более низкой температуре прогрева 70—80°С) и уменьшить общее время пропаривания до 8—10 ч. Камера непрерывного действия представляет собой горизонтальный тоннель, обеспечивающий установленный режим пропаривания изделий, загружаемых с одной стороны тоннеля и выгружаемых с другой. За время пребывания в камере тоннельного типа изделия проходят зоны подогрева, изотермической выдержки при максимальной температуре и охлаждения. Этим способом пользуются главным образом при конвейерной технологии. В вертикальных камерах непрерывного действия процесс тепло-влажностной обработки изделий осуществляется по принципу противотока. Пар поступает в верхнюю часть камеры, в зону изотермического прогрева по перфорированной трубе. Загрузка изделий производится в нижней части камеры. Затем холодные изделия движутся вверх, навстречу горячей паровоздушной среде. Пройдя зону изотермического прогрева в наиболее горячей части камеры, изделия опускаются вниз и постепенно охлаждаются. Тепловая обработка в камерах ускоряет время твердения бетона примерно в 7—8 раз. Тепловлажностная обработка может осуществляться также в автоклавах. В них создаются благоприятные условия при ускорении твердения и образования изделий со структурой высокой прочности. Такими условиями являются давление пара насыщенного, равного 0,8—1,2 МПа, и температура 175—193°С. Режим автоклавной обработки зависит не только от времени предварительной выдержки изделий до впуска пара в автоклав, давления пара при изотермическом прогреве, интенсивности подъема и снижения давления пара, но и от условий остывания изделия после снижения давления пара; до атмосферного. Запаривание в автоклавах — наиболее эффективный метод тепловлажностной обработки, особенно для изделий из ячеистых бетонов. После тепловлажностной обработки изготовление железобетонных изделий, если не требуется дальнейшая отделка поверхности, заканчивается. Изделие, освобожденное от формы, поступает в отдел технического контроля завода и затем на склад готовой продукции. Отделка поверхности железобетонных изделий Способ отделки поверхностей железобетонных изделий надо выбирать с учетом целого ряда требований, которые могут быть продиктованы климатическими, архитектурными и другими условиями его службы. Отделка должна быть долговечной и защищать бетон изделия от атмосферных и агрессивных воздействий, а также отвечать архитектурно-декоративным требованиям. К облицовочным материалам, предназначенным для отделки бетонных и железобетонных изделий, наряду с архитектурно-декоративными требованиями предъявляются требования высокой прочности и долговечности в условиях переменных атмосферных воздействий. В настоящее время в качестве облицовочных материалов используют плитки из природных каменных материалов, керамические, асбестоцементные, стеклянные, плиты и блоки из цветного бетона, гофрированные листы из алюминия. Плитки из природных каменных материалов — наиболее долговечный, обеспечивающий разнообразную гамму цветов материал, получаемый в результате распиловки мраморов, гранитов, лабрадоритов, кварцитов, известняков и других окрашенных горных пород. Бетонные плитки изготовляют на специальных гидравлических прессах из цветного бетона. Большое распространение при отделке железобетонных панелей получили керамические облицовочные плитки, обладающие высокими декоративными свойствами; кроме того, они хорошо сцепляются с бетоном и отличаются индустриальностью производства. Плитки выпускаются различных размеров: крупноразмерные (10х10 и 10х20 см) и мелкоразмерные (ковровые, 48х48 мм). Стеклянные плитки выпускаются различных цветов —от белого до черного. В качестве облицовочных материалов для отделки железобетонных стеновых панелей могут использоваться также цветные цементные плитки и алюминиевые листы, последние обладают высокой атмосферо-устойчивостью и прочностью, и хорошими архитектурно-декоративными свойствами. Для этих же целей пригоден и цветной бетон. Для его получения используют неорганические минеральные краски, обладающие высокой щелочестойкостью и атмосферостойкостью. Красную, желтую и коричневую окраску бетона получают добавлением пигментов из окислов железа, зеленую — введением зеленой окиси или гидроокиси хрома. Приемка и испытание железобетонных изделий Железобетонные изделия принимают партиями, состоящими из однотипных изделий, изготовленных по одной технологии в течение не более 10 сут. В процессе приемки наружным осмотром проверяют внешний вид изделий, отмечают наличие трещин, раковин и других дефектов. Затем с помощью измерительных линеек и шаблонов проверяют правильность формы и габаритные размеры изделий. Если при контрольных замерах изделия обнаруживаются отклонения по длине или ширине, превышающие допускаемые, изделие бракуется. При приемке изделий определяется и прочность бетона, которая устанавливается по результатам испытания контрольных образцов и готовых изделий. Контрольные образцы с ребром 10, 15 и 20 см должны изготовляться в металлических разъемных формах в количестве не менее 3 шт. не реже 1 раза в смену, а также для каждого нового состава бетонной смеси. Бетонную смесь в образцах уплотняют на стандартной виброплощадке с амплитудой 0,35 мм и частотой 3000 кол/мин. Образцы должны твердеть в тех же условиях, что и изделия. Предел прочности бетона определяется после испытания образцов на гидравлических прессах и вычисляется как среднее арифметическое значение результатов испытания трех образцов. Испытание готовых железобетонных изделий на прочность, жесткость и трещиностойкость производят согласно ГОСТам и техническим условиям. Изделия для испытаний отбирают в количестве 1 % от каждой партии, но не менее 2 шт., если в партии менее 200 шт. изделий. Испытание проводят на специальных испытательных стендах, нагружая конструкцию гидродомкратами, штучными грузами или рычажными приспособлениями. Критерием прочности служит нагрузка, при которой изделие теряет свою несущую способность (разрушается). В последнее время для определения прочности бетона в конструкциях пользуются физическими и механическими методами, не разрушающими изделия. К физическим методам относятся ультразвуковые и радиометрические. Механические методы базируются на определении величины упругой или пластической деформации. Приборы для этих методов подразделяются на приборы, основанные на принципе упругого отскока, и приборы, основанные на принципе внедрения наконечника в бетон. В первом случае прочность бетона оценивается по величине упругого отскока бойка от поверхности бетона, во втором характеризуется величиной отпечатка на поверхности бетона. Приборы этой группы получили широкое применение в строительстве. Перевозка железобетонных изделий автомобильным транспортомАвтомобильный способ транспортирования ЖБИ является наиболее востребованным, если перевозимая партия имеет небольшой объем, а расстояние до конечного пункта не превышает пределы допустимого. Подбор автотранспорта зависит от конфигурации изделия, его массы, объема, особенностей перевозки Небольшие ЖБК (фундаментные блоки, кольца, перемычки, бордюры и другие) перевозят в бортовых грузовиках, кран-бортах с манипуляторами. Поверхность кузова должна быть ровной. Транспортировка крупногабаритных изделий (перевозка дорожных плит, ферм, колонн перевозка железобетонных свай и других) осуществляется на прицепах-платформах, которые имеют борта, а при их отсутствии, устанавливаются коники (приспособления для фиксации груза в пределах ширины) .  Рис. 1 Полуприцеп-панелевоз с центральной загрузкой Продукция перед перевозкой фиксируются в жесткой связке. Все действия, связанные с погрузкой и выгрузкой проводит стропальщик, имеющий допуск к данным работам. Перевозка ЖБИ железнодорожным транспортомЖелезнодорожный транспорт для перевозки ЖБИ целесообразен при большом объеме партии, который транспортируется на длительные расстояния, например за пределы города или страны. Потребитель должен иметь отдельную железнодорожную ветку с тупиком. Стандартным видом железнодорожного транспорта для перевозки грузов вагонами, в частности, железобетонных конструкций, являются открытые полувагоны и платформы. Данные транспортные средства имеют среднюю грузоподъемность 60-70 тонн. Погрузка и доставка ЖБИ при помощи железнодорожных вагонов не многим отличается от автотранспортирования. Груз укладывается на деревянные подкладки, длина которых соответствует ширине вагона. Не допустить перемещение груза вдоль и поперек вагона позволяют упорные или распорные бруски, проволочные растяжки, закрепленные к скобам. Каждое ЖБИ, выпускаемое заводом и удовлетворяющее требованиям ГОСТа или ТУ, маркируется несмываемой краской. Марка содержит обозначения основных характеристик изделия. Она состоит из трех групп знаков, разделенных дефисом: в первой группе указывается тип изделия (например, ФБ – фундаментный блок, К - колонна, ПС - панель стеновая), во второй группе – несущая способность изделия, класс арматуры, вид бетона (Т - тяжелый, Я - ячеистый и т. п.) в третьей группе – специальные свойства, соответствующие условиям применения изделия. Марка должна быть хорошо видна при хранении и монтаже конструкций, по ее расположению судят о рабочем положении изделия. В некоторых случаях верх изделия помечают специальным знаком ТТ. Кроме марки, на изделии ставятся паспортный номер, в котором указываются номер партии и дата изготовления, а также заводская марка (штамп ОТК), указывающая на то, что изделие соответствует требованиям ГОСТа или ТУ. Дату изготовления конструкции наносят одной строкой в следующей последовательности: день месяца, месяц, год. Например, дату 10 февраля 2003 г. и вторую смену обозначают: 10 02 03-2. Транспортируют железобетонные изделия с завода на строительную площадку автомобильным транспортом: малогабаритные изделия - на обычных грузовых машинах; крупноразмерные и тяжелые изделия (сваи, колонны, балки) – на тягачах с прицепом; стеновые панели, фермы - на специальных панелевозах, фермовозах.  Складирование ЖБИ на стройплощадке При поставке на стройплощадку каждая партия конструкций, группа конструкций из разных партий или поставляемые поштучно конструкции сопровождаются документом о качестве, который должен содержать: наименование и адрес предпримиятия-изготовителя; номер и дату выдачи документа; номер партии или конструкции; наименование и марку конструкции; класс или марку бетона по прочности; дату изготовления; отпускную прочность и обозначение стандарта или ТУ, число конструкций каждой марки. Укладывают ЖБИ на приобъектных складах согласно рекомендациям ГОСТа или ТУ на эти изделия. Изделия складируют в штабеля так, чтобы была видна их заводская марка, а монтажные петли были обращены вверх. Положение железобетонных изделий должно воспроизводить условия их работы в здании: стеновые панели устанавливают почти вертикально (отклонение от вертикали 8... 12°); плиты перекрытий, лестничные марши, балки, перемычки - горизонтально. Исключение составляют лишь колонны и сваи, которые хранят в горизонтальном положении. При хранении жби изделий в штабелях нижний ряд укладывают на деревянные бруски-подкладки сечением не менее 100x100 мм, а каждый последующий ряд прокладывают брусками или досками толщиной не менее 30 мм.     Поступившие на строительную площадку крупноразмерные элементы, стеновые панели и блоки и другие детали хранят на приобъектных складах, расположенных в зоне действия монтажных кранов. Внутри складов изделия располагают в соответствии со стройгенпланом и рабочими планами раскладки деталей на складах. Если сборные элементы монтируют с транспортных средств, то приобъектные склады используют для хранения относительно мелких сборных деталей, монтаж которых с транспортных средств нецелесообразен. Производитель работ или мастер, принимающий изделия, должен следить за тем, чтобы изделия во время хранения на складе не получили механических повреждений и деформаций, были защищены от загрязнения и вредных атмосферных воздействий. Объем приобъектного склада (включая проходы и проезды) определяют ориентировочно из расчета 1 м2 площади склада на 0,65-0,8 м3 панелей, блоков или сборных элементов. Для обеспечения безопасной укладки и создания нормальных условий работы площадку приобъектного склада планируют и при необходимости уплотняют грунт, а также предусматривают ее освещение и отвод поверхностных вод. На приобъектном складе прокладывают сквозную или кольцевую дорогу для движения автотранспорта, вдоль которой в соответствии с проектом производства работ укладывают изделия в штабеля. По середине склада устраивают проходы шириной 0,7-1 м, один продольный между штабелями и поперечные через каждые 25-30 м. Для удобства заводки стропов при выполнении погрузочно-разгрузочных работ смежные штабеля однотипных изделий располагают с разрывом 0,2-0,4 м. Железобетонные и бетонные детали и блоки на приобъектных складах укладывают в штабеля так, чтобы их заводская маркировка была видна со стороны прохода или проезда, а монтажные петли были обращены кверху. Особое внимание уделяют укладке железобетонных плит с односторонним армированием. На таких изделиях имеется треугольный значок, вершина которого указывает «верх изделия» в рабочем положении.  Стеновые бетонные панели и крупнопанельные перегородки хранят в специальных металлических кассетах или пирамидах, которые устанавливают на опорные брусья в вертикальном или наклонном (10-12°) положении. Гипсобетонные панели перегородок вследствие их значительных размеров и низкой водостойкости устанавливают в жестких металлических кассетах в вертикальном положении и укрывают брезентом или щитами. При этом необходимо обеспечить возможность независимого подъема любой панели и свободную циркуляцию воздуха между ними. |