Тема Передаточные механизмы

Скачать 2.22 Mb. Скачать 2.22 Mb.

|

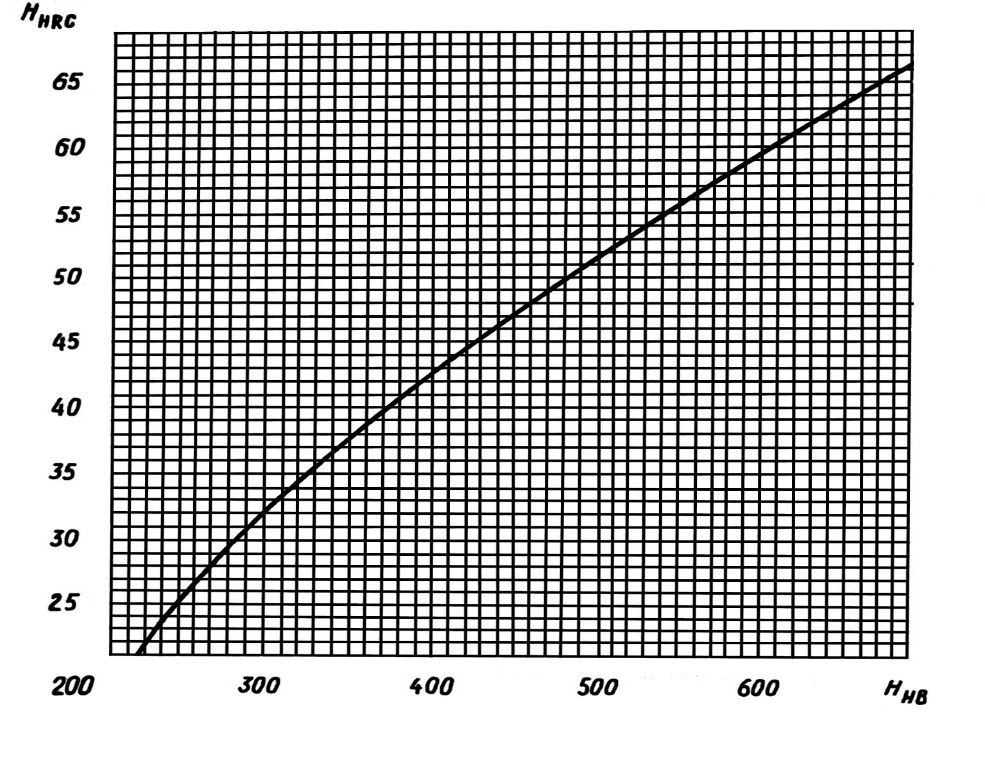

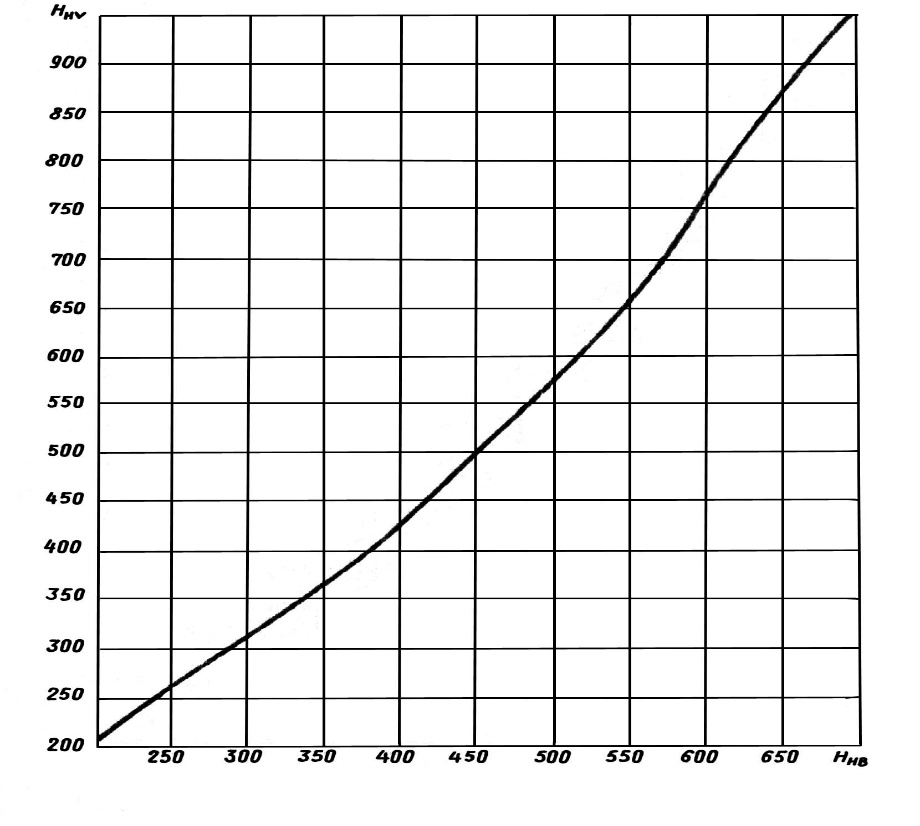

2.1. Проектировочный расчетИсходя из указанных выше факторов, по заданию выбираем материалы и способ термообработки зубчатых колес. Выбор рекомендуется производить в зависимости от заданной мощности на выходе (NВЫХ). 1. Если NВЫХ < 4 кВт. Материал зубчатых колес – сталь 45, 40Х. Термообработка: – шестерни – улучшение, нормализация, твердость Н1 = (269…262) НВ; – колеса – улучшение, нормализация, твердость Н2 = (235…262) НВ. 2. Если NВЫХ = 4…8 кВт. Материал зубчатых колес – сталь 40Х, 40ХН. Термообработка: – шестерни – закалка, твердость Н1 = (40…60) HRC; – колеса – улучшение, твердость Н2 = (269…302) НВ. 3. Если NВЫХ = 8…15 кВт. Материал зубчатых колес – сталь 40Х, 40ХН. Термообработка: – шестерни и колеса – закалка, твердость Н1 = Н2 (40…60) HRC. 4. Если NВЫХ > 15 кВт. Материал зубчатых колес – сталь 20ХН2М, 12ХН2, 12ХН3А, 8ХГГ, 25ХГНМ. Термообработка: – шестерни и колеса – цементация, твердость Н1 = Н2 (54…64) HRC; – колеса – нитроцементация, азотирование, твердость Н1 = Н2 (550…750) HV. Примечание. Соотношения между числами твердости, определенной различными методами, представлены на рис. 2.3.

б) Рис. 2.3. Перевод значений твердости по различным шкалам к значению твердости по HB: а) по шкале HRC, б) по шкале HV Минимальное число зубьев зубчатых колес, выполненных без смещения, для предотвращения подрезания принимается равным zmin = 17. Выбираем коэффициент ширины зуба:  из ряда 0,1; 0,15; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25, придерживаясь рекомендаций табл. 2.2. из ряда 0,1; 0,15; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25, придерживаясь рекомендаций табл. 2.2.Принимаем по таблице 2.2 коэффициент ширины зуба  =0,5 =0,5Таблица 2.2 Коэффициент ширины зуба

Коэффициент ширины зуба по диаметру определяем по формуле  = =  . (2.1) . (2.1) =0,5×0,5×(4+1)=1,25 =0,5×0,5×(4+1)=1,25Полученное значение можно уточнить по табл. 2.3.  =0,9 =0,9Таблица 2.3 Коэффициент ширины зуба по диаметру

Расчет на контактную выносливость зубьев служит для предотвращения усталостного выкрашивания активных поверхностей зубьев. Но следует отметить, что после проектировочного расчета необходимо выполнить уточненные проверочные расчеты. Определяем межосевое расстояние из условия контактной выносливости активных поверхностей зубьев по формуле, мм:  , (2.2) , (2.2)где «+» – для внешнего зацепления, «–» – для внутреннего зацепления; Ka – вспомогательный коэффициент; T2H – вращающий момент на валу колеса, Н · м:  (2.3) (2.3)u – передаточное число:  (2.4) (2.4) – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий; – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;  – коэффициент ширины зуба; – коэффициент ширины зуба; – допускаемое контактное напряжение, МПа. – допускаемое контактное напряжение, МПа.Вспомогательный коэффициент Ka принимают по табл. 2.4. Таблица 2.4 Значения коэффициента Ka

Коэффициент  , учитывающий неравномерность распределения нагрузки по длине контактных линий, принимают в зависимости от параметра , учитывающий неравномерность распределения нагрузки по длине контактных линий, принимают в зависимости от параметра  , схемы передачи и твердости активных поверхностей зубьев по графику, представленному на рис. 2.4. , схемы передачи и твердости активных поверхностей зубьев по графику, представленному на рис. 2.4.

Номер кривой соответствует передаче на рис. 2.5.  Рис. 2.5. Редукторы Допускаемые контактные напряжения  определяют раздельно для шестерни и колеса по формуле, МПа: определяют раздельно для шестерни и колеса по формуле, МПа: , (2.5) , (2.5)где  – предел контактной выносливости, соответствующий базовому числу циклов напряжений, МПа; – предел контактной выносливости, соответствующий базовому числу циклов напряжений, МПа;SH – коэффициент запаса прочности; ZN – коэффициент долговечности; ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев;  – коэффициент, учитывающий окружную скорость; – коэффициент, учитывающий окружную скорость;ZL – коэффициент, учитывающий влияние вязкости масла; ZX – коэффициент, учитывающий размер зубчатого колеса. В проектировочном расчете  = 0,9. = 0,9.В качестве допускаемого контактного напряжения  для косозубой передачи при проектировочном расчете принимают условное допускаемое контактное напряжение, определяемое по формуле для косозубой передачи при проектировочном расчете принимают условное допускаемое контактное напряжение, определяемое по формуле = =  . (2.6) . (2.6)При этом должно выполняться условие  < 1,23 < 1,23 , где , где  – меньшее из значений – меньшее из значений  и и  . В противном случае принимают . В противном случае принимают  = = =  . .Предел контактной выносливости  , соответствующий базовому числу циклов напряжений, принимают по табл. 2.5. , соответствующий базовому числу циклов напряжений, принимают по табл. 2.5.Таблица 2.5 Предел контактной выносливости при базовом числе циклов

При отсутствии необходимых фактических данных можно применить следующие минимальные коэффициенты запаса прочности SH: – для зубчатых колес, выполненных из материала однородной структуры, принимаем SHmin = 1,1; – для колес с поверхностным упрочнением зубьев SHmin = 1,2; – для передач, выход из строя которых связан с тяжелыми последствиями, значения минимальных коэффициентов запасов прочности следует увеличить до SHmin = 1,25 и SHmin = 1,35 соответственно. Коэффициент долговечности ZN принимают в зависимости от отношения суммарного и базового чисел циклов перемены напряжений в зубьях NK и NHlim по следующим формулам: ZN =  при при  , (2.7) , (2.7)но не более 2,6 для однородной структуры материала и 1,8 для поверхностного упрочнения; ZN =  при NK > при NK >  , (2.8) , (2.8)но не менее 0,75, где NHlim – базовое число циклов перемены напряжений; NК – суммарное число циклов перемены напряжений. Суммарное число циклов перемены напряжений NК при постоянной нагрузке определяется следующим образом (и для шестерни, и для колеса):  , (2.9) , (2.9)где с – число зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом (в данном задании с = 1); n – частота вращения рассчитываемого зубчатого колеса, об/мин; t – срок службы передачи, в часах. Если не задано конкретное число часов работы передачи, а задан срок работы передачи в годах, то t определятся по формуле  , (2.10) , (2.10)где L – срок службы в годах; КГОД, КСУТ– коэффициенты использования передачи в течение года и суток соответственно. Базовое число циклов перемены напряжений  определяется по графику, представленному на рис. 2.6. определяется по графику, представленному на рис. 2.6.

Используя все найденные параметры, определяют межосевое расстояние. Полученное межосевое расстояние при необходимости округляется до стандартного значения: РЯД 1 – 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400; РЯД 2 – 71, 90, 112, 140, 180, 225, 280, 355, 450. Значения первого ряда следует предпочитать значениям второго. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||