Надежность. Темы вопросов к экзамену по дисциплине Процессы и методы повышения надежности на стадиях эксплуатации и ремонта нефтепромыслового оборудования

Скачать 4.2 Mb. Скачать 4.2 Mb.

|

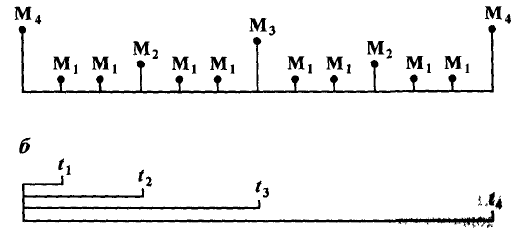

Планы испытаний на надежность.Выбор плана контрольных испытаний определяется: видом контролируемых показателей надежности, в том числе таких показателей как наработка, ресурс, срок службы, срок сохраняемости, срок хранении, время восстановления и т. п.; показателей типа вероятности безотказной работы, безотказного хранения, восстановления за заданное время, гамма-процента для заданного значения и т. п.); комплексных показателей; составом исходных данных (знание предполагаемого закона распределения наработок до отказа или предельного состоянии, риска потребители, риска поставщика, нормы, браковочного и приемочного значении показателя надежности, предполагаемого коэффициента вариации наработок до отказа или предельного состояния и т. п.); принятым методом контроля (одноступенчатый контроль, последовательный контроль для восстанавливаемых и невосстанавливаемых изделий, контроль при помощи доверительных границ). Одноступенчатым методом целесообразно пользоваться при жестком ограничении времени, отводимого на испытания. Последовательным методом целесообразно пользоваться при ограниченном числе изделий, выделяемых для испытаний. Этот метод наиболее эффектней при испытаниях восстанавливаемых изделии. Метод доверительных интервалов рекомендуется применить при использовании данных эксплуатационных наблюдений, а также для уточнения достоверности принятого решения после одноступенчатого контроля.  Назначение и виды ремонтов оборудования.Ремонт – это комплекс операций по восстановлению исправного или работоспособного состояния объекта, а также восстановлению ресурсов объекта или их составных частей Текущий ремонт — устранение отказов и неисправностей путем замены износившейся детали (кроме базовых); Капитальный ремонт — восстановление работоспособности деталей и агрегатов Аварийный ремонт – текущий неплановый ремонт, выполняемый в связи с остановкой оборудования из-за его аварийного выхода из строя. Регламентированный ремонт – это плановый ремонт, выполняемый с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния изделия в момент начала ремонта. Система планово-предупредительных ремонтов. Для большинства видов техники, в том числе для оборудования, используемого для бурения скважин, добычи нефти и газа, преимущественно применяется стратегия ТО и Р, основанная на обязательном планировании их сроков, объемов, подготовки и выполнения. Такая система ТО и Р получила название системы планово-предупредительного обслуживания и ремонта (ППР). Операции системы ТО и Р обычно состоят из двух частей: контрольной и исполнительской. Планово-предупредительный характер системы ТО и Р определяет плановое и принудительное (через установленную наработку или промежуток времени) выполнение контрольной части операций и последующее выполнение по потребности исполнительской части. Часть операций ТО и Р (например, смазочные операции) выполняются в плановом порядке без предварительного контроля. Основу планово-предупредительной системы технического обслуживания и ремонта (система ППР) составляет плановый предупреждающий отказы ремонт (обслуживание) оборудования, осуществляемый регламентно через заранее назначенные промежутки времени t. Исходя из этого положения система ППР состоит из периодически повторяющегося комплекса профилактических и ремонтных работ, условно обозначенных M1, М2, М3 и М4, отличающихся объемом работ и периодичностью t1, t2, t3 и t4.  При каждом виде ремонта восстанавливается работоспособность только тех деталей, которые по расчету системы израсходовали свой ресурс, например, вследствие износа. Таким образом, техническое обслуживание и ремонт машин, предусмотренные системой ППР, замедляют процесс снижения параметра технического состояния машины, поддерживая его на допустимом уровне. Только ремонт М4 возвращает машину в состояние, близкое к работоспособному состоянию новой машины, так как в этот срок выполняется ремонт всех изношенных деталей машины, т.е. ремонт суммарного объема М4 + М3 + М2 + М4. Очень важно построить систему ППР так, чтобы очередной по объему ремонт машины, например М3, совпадал по времени с n ремонтом М2 и n' ремонтом М1, т.е. чтобы ремонт суммарного объема М3+М2+М1 производился одновременно. Тогда к моменту ремонта М3 детали, входящие в объем ремонта М2 и М1 в очередной раз полностью израсходуют свой ресурс, и настанет время их ремонта или замены. Кроме того, при таком расчете простой машины и трудоемкость ремонтных работ будут наименьшими - сборочно-разборочные работы будут выполняться одновременно для всех объемов работ; причем при большем по объему ремонте можно применить для всех работ более совершенную технологию. Чтобы выдержать это условие, ресурс (срок службы) деталей, входящих в объем каждого последующего ремонта (например, М4), должен быть кратным ресурсу деталей всех предыдущих ремонтов. Это условие выдержать точно трудно. Поэтому принимаются меры к повышению ресурса (срока службы) этих деталей, чтобы подтянуть его к общему уровню, а если улучшение будет эффективным, перевести детали в следующую по ресурсу (сроку службы) группу. Схема, сроки и объемы обслуживания и ремонта новой машины рассчитываются конструкторами при проектировании на основании статистических данных о надежности деталей и сборочных единиц аналогичных машин, а затем корректируются эксплуатационниками на основании опыта эксплуатации новой машины. После выполнения ремонта М4 и сопутствующих ему ремонтов М3, М2 и М1 параметр технического состояния машины восстанавливается до уровня, близкого к параметру технического состояния новой машины, и начинается новый цикл эксплуатации машины. Однако следующий цикл работы машины будет несколько короче цикла работы новой машины, так как ремонт в принципе допускает использование частично изношенных деталей, поэтому ресурс машины после ремонта будет несколько меньше ресурса новой машины. Основными показателями системы ППР являются: ремонтный цикл Тц, межремонтный период Тп и структура ремонтного цикла. Ремонтный цикл – наименьший повторяющийся интервал времени или наработка оборудования, в течение которого выполняются в определенной последовательности в соответствии с требованиями нормативно-технической или эксплуатационной документации все установленные виды ремонта. Межремонтный период – время работы оборудования между двумя очередными плановыми ремонтами. Структура ремонтного цикла – это число, периодичность и последовательность проведения ТО и текущих ремонтов за ремонтный цикл. Она служит одним из важнейших элементов системы планово-предупредительного ТО и ремонта машин. От нее зависят эффективность применения системы ППР, длительность простоев машин при техническом обслуживании и ремонте, а также потребность в рабочей силе и материалах. Применение оптимальной структуры ремонтного цикла (экономически и технически обоснованной) позволяет поддерживать высокое техническое состояние машин при наименьших затратах на их содержание; лучше использовать площади, оборудование и передвижные средства для выполнения работ по ТО и Р машин; создавать реальные предпосылки для совершенствования технологических процессов производства. Периодичность ТО и Р устанавливается в часах наработки оборудования, которые определяются по показаниям счетчиков моточасов (мото-ч), а при их отсутствии или неисправности по данным учета сменного времени, скорректированного с помощью коэффициента внутрисменного использования. В отдельных случаях, когда учет отработанного оборудованием времени не налажен, продолжительность ремонтных циклов определяется по календарному времени эксплуатации оборудования с учетом плановых коэффициентов его использования по машинному и по календарному времени. Коэффициент использования оборудования по машинному времени Км определяется отношением машинного времени Тм к времени нахождения оборудования в работе Тр. Время нахождения оборудования в работе складывается из машинного времени Тм и времени на плановое техническое обслуживание и ремонт Трем. Км=Тм/Тр=Тм/(Тм+Трем) Коэффициент использования оборудования по календарному времени Кк применяется для перевода машинного времени ремонтных циклов Тм в календарное время Тк. Он определяется как отношение суммарного времени нахождения оборудования в работе Тр к общему календарному времени Тк. Кк=Тр/Тк Преимущества системы ППР ремонт оборудования выполняется через планируемые промежутки времени, называемые межремонтными периодами; после планового капитального ремонта характеристика оборудования приближается к паспортным данным нового оборудования; в течение ремонтного цикла оборудование в строгой очередности проходит все плановые ремонты, предусмотренные системой; кроме плановых ремонтов выполняется техническое обслуживание оборудования; чередование, периодичность и объем технического обслуживания и ремонтов определяются назначением, конструкцией и условиями эксплуатации оборудования; техническое обслуживание, строго регламентируемое по времени и объему, выполняется по перечню обязательных операций, а ремонт планируется по времени и объему и выполняется в установленные планом сроки в объеме, который зависит от фактического состояния машины. Система ППР является хорошим организующим началом для планирования работы ремонтных и обслуживающих предприятий, планирования производства запасных частей и создания их резервов в минимально необходимом количестве, а также для сведения к минимуму простоя оборудования в ожидании ремонта и при ремонте. Система ППР имеет ряд существенных недостатков, главные из которых: недоиспользование ресурса деталей, что приводит к завышению общего количества, а следовательно, и суммарной трудоемкости ремонтных работ; эксплуатация оборудования с заниженными характеристиками; сложность поддержания требуемых значений показателей надежности, что может привести к невыполнению требований промышленной безопасности и сокращению объемов производства; действующие нормативные документы системы ППР недостаточно учитывают влияние условий эксплуатации на техническое состояние оборудования. слабая ориентация на техническое обслуживание оборудования, в том числе, и на его важную составляющую часть - диагностику; например, в соответствии с системой ППР, нормы затрат труда на техническое обслуживание технологического оборудования, в среднем, не превышают 25—30 % всех трудовых затрат. |