Надежность. Темы вопросов к экзамену по дисциплине Процессы и методы повышения надежности на стадиях эксплуатации и ремонта нефтепромыслового оборудования

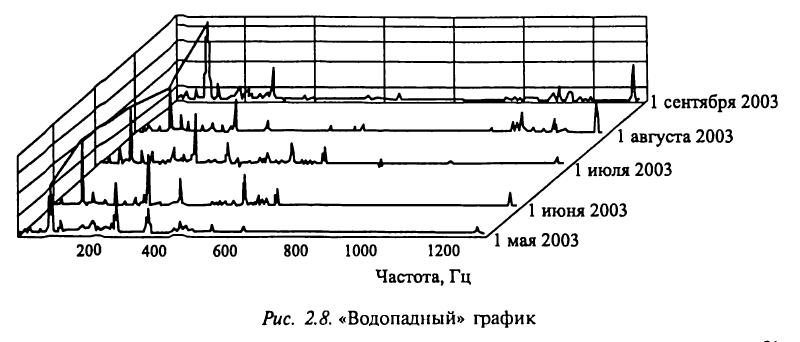

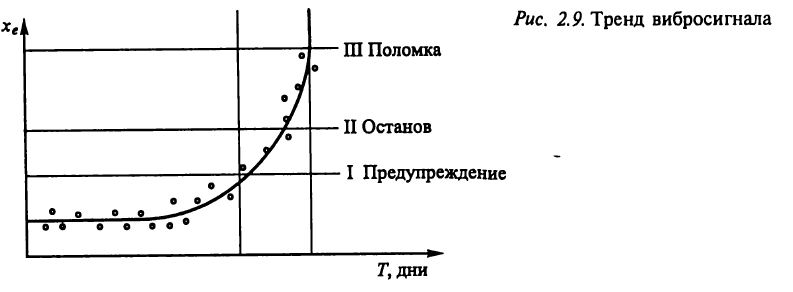

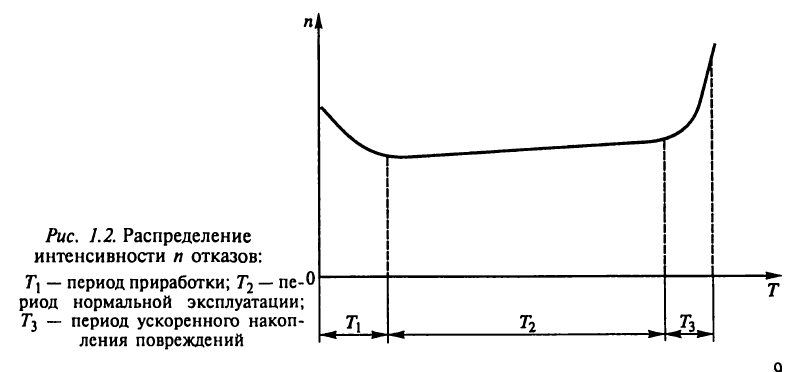

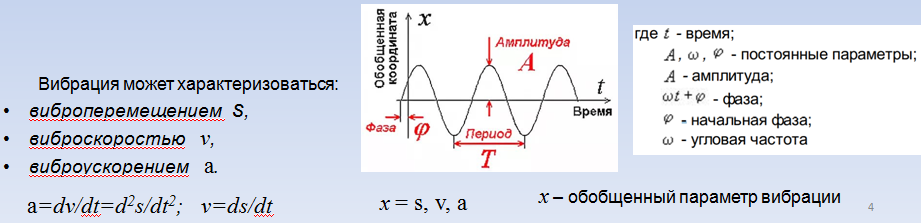

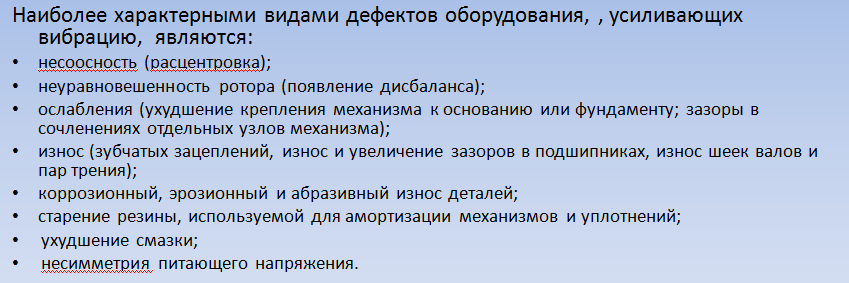

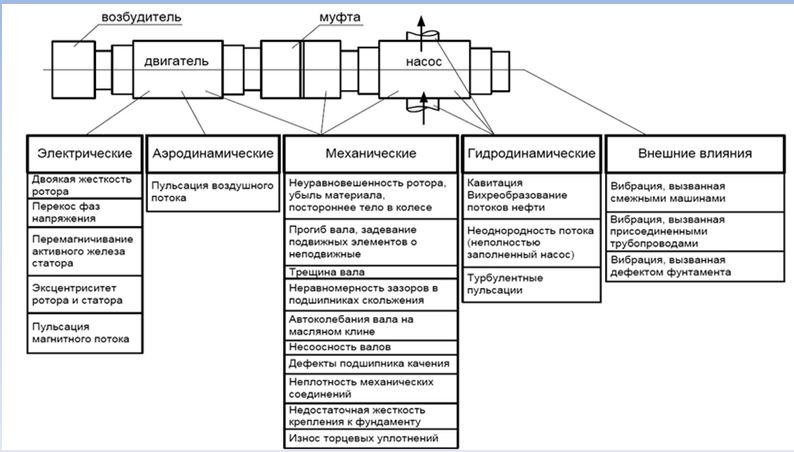

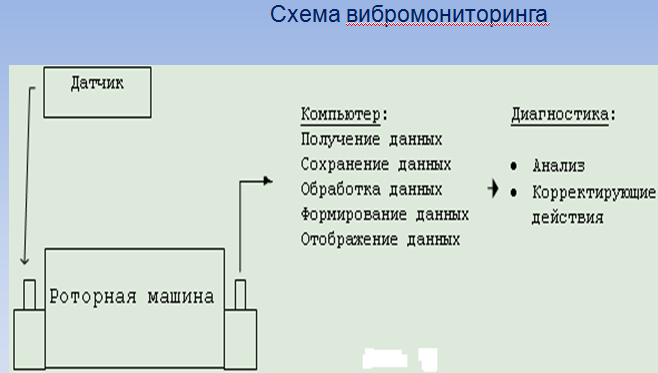

Скачать 4.2 Mb. Скачать 4.2 Mb.

|

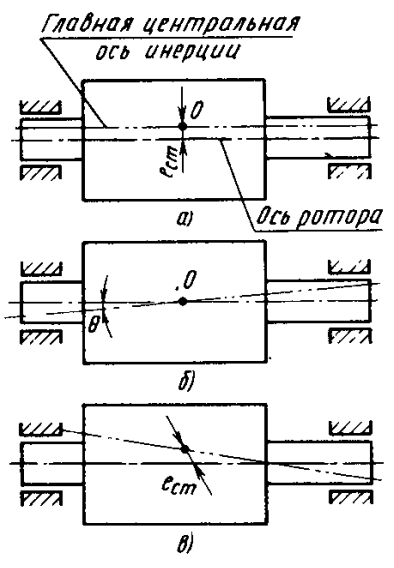

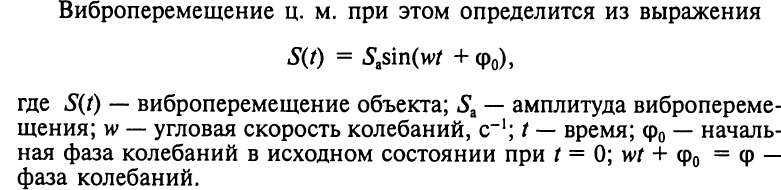

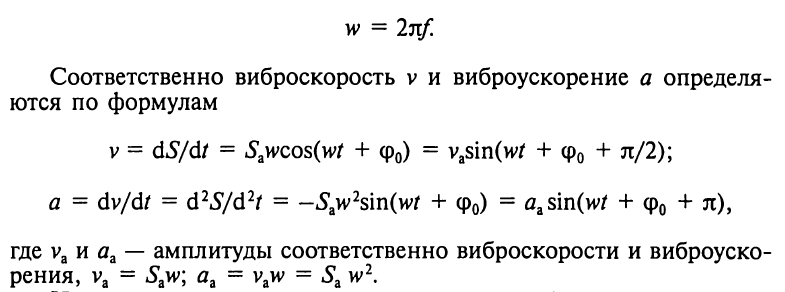

Виды неуравновешенности и особенности балансировки деталей и сборочных единицНеуравновешенность - состояние ротора, характеризующееся таким распределением масс, которое во время вращения вызывает переменные нагрузки на опорах ротора и его изгиб Ротор - тело, которое при вращении удерживается своими несущими поверхностями в опорах Неуравновешенность жесткого ротора бывает статическая, моментная, динамическая и квазистатическая[1]. Статическая неуравновешенность (рис. 1.2, а) определяется параллельным смещением оси ротора относительно его главной центральной оси инерции. Центр масс ротора отстоит от оси на расстоянии е ⃗_ст. Этот радиус-вектор называют эксцентриситетом массы ротора. Эксцентриситет принято измерять в микрометрах (мкм). Моментная неуравновешенность будет при пересечении осей в центре масс ротора (рис. 1.2, б). Пересекающиеся оси образуют вектор-угол θ ⃗. Значение угла θ для неуравновешенных роторов не превышает 1°. Направление вектора-угла определяет плоскость, в которой лежат пересекающиеся оси. Для векторов малых углов с достаточной точностью можно применять правила векторной алгебры (сложение векторов, умножение вектора на скаляр ит. п.). Динамическая неуравновешенность возникает, когда ось ротора и его главная центральная ось инерции перекрещиваются (рис. 1.2, в). Пересечение осей не в центре масс образует квазистатическую неуравновешенность. Состояние гибкого ротора, характеризующееся таким распределением масс, которое во время вращения вызывает деформации ротора, характерные для n-й собственной формы, называют неуравновешенностью по п-й форме изгиба[2].  Рисунок 1.2 – Виды неуравновешенности роторов[1] Основные параметры вибрации оборудования. Тренд вибросигнала. Вибрация — это механические колебания, характеризующиеся многократно повторяющимся отклонением физических тел от положения равновесия. Эти колебания являются следствием взаимодействия четырех факторов: упругой реакции системы, степени ее демпфирования, силы инерции, характера и величины внешней нагрузки. Вибрация может характеризоваться следующими основными параметрами: виброперемещением S, виброскоростью v, виброускорением а, угловой скоростью или частотой колебаний w или f. Наиболее простым видом вибрации (колебаний) являются гармонические колебания, при которых колеблющаяся величина изменяется по косинусоидальному или синусоидальному законам, например колебания вращающегося физического тела с неуравновешенным центром масс (ц. м.) в вертикальном направлении.  Величина f = 1/Т называется частотой колебаний и измеряется числом колебаний в одну секунду (Гц). Частота f и угловая скорость w связаны между собой соотношением:  На рис. 2.2, а, б приведены временные развертки сигналов простейших гармонических колебаний с частотой f1 = w2/2π и f2 = w2/2π и их амплитудные спектры, а на рис. 2.2, в — временной сигнал и его спектр, представляющий сумму этих простейших колебаний при w2 = 2w1.  Прогноз остаточного ресурса осуществляют на основе так называемых «водопадных» графиков и графиков тренда. «Водопадный» график представляет собой трехмерное изображение нескольких спектров, измеренных с определенным периодом и представленных на одном графике. Пример такого графика представлен на рис. 2.8. «Водопадный» график используется для построения трендов.   Тренд — тенденция изменения соответствующего параметра; обычно представляется в виде графика изменения амплитуды вибросигнала определенной частоты с течением времени. Общий вид тренда аналогичен закономерности, приведенной на рис. 1.2, и включает в себя три стадии: приработки, нормальной эксплуатации и ускоренного накопления дефектов.  Наибольший интерес для целей технической диагностики представляет вторая и начало третьей стадии тренда, приведенные на рис. 2.9 (без обозначения зоны рассеивания). Анализ трендов позволяет определить тенденцию развития дефекта и запланировать своевременный ремонт Применение вибродиагностики для повышения надежности оборудования. Вибрационная диагностика основана на измерении и анализе параметров вибрации диагностируемого оборудования и занимает особое место среди прочих видов диагностики. Наиболее успешно она используется для диагностики вращающегося оборудования, решая более 90% задач определения и прогноза его состояния. Колебания движущихся частей, а также пульсации потока технологической среды создают в трубопроводах, машинном и емкостном оборудовании вибрации. Параметры колебаний, наряду с величиной возмущающих сил, определяются параметрами технического состояния оборудования: наличием зазоров в сопряжениях, деформацией и износом деталей, просадкой фундаментов, нарушением центровки валов, ослаблением креплений и т.д. Поэтому анализ вибрационных колебаний позволяет получить необходимую информацию о состоянии оборудования. Посредством вибродиагностики наиболее просто реализуются системы мониторинга состояния оборудования (в первую очередь роторного), позволяющие на раннем этапе обнаруживать и идентифицировать зарождающиеся дефекты, прогнозировать их развитие, перейти на обслуживание и ремонт оборудования по фактическому техническому состоянию. Вибрация — это механические колебания, характеризующиеся многократно повторяющимся отклонением физических тел от положения равновесия.      Влияние на надежность (наверное так) Безотказность: обнаруживаем дефект у детали и заменяем ее на деталь без дефекта, поэтому ВБР увеличится. Долговечность: обнаруживаем дефект у детали и заменяем ее на деталь без дефекта, поэтому ср. ресурс/срок службы увеличится. Сохраняемость: срок сохраняемости детали с дефектом и без одинаковый Ремонтопригодность: ср. время восстановления увеличиться, так как деталь с дефектом надо дольше ремонтировать. |