Надежность. Темы вопросов к экзамену по дисциплине Процессы и методы повышения надежности на стадиях эксплуатации и ремонта нефтепромыслового оборудования

Скачать 4.2 Mb. Скачать 4.2 Mb.

|

Повышение надежности деталей газотермическим напылениемТермином газотермическое напыление обозначаются все процессы нанесения покрытий из материалов в виде проволоки, прутка или порошка, которые не разлагаются при высоких температурах. Они вводятся в высокотемпературную зону и распыляются либо струей газа, либо сжатым воздухом, при этом образуются мелкие частицы, которые двигаются с большой скоростью и попадают на заранее подготовленную поверхность, где образуют слой с заданными свойствами. В настоящее время наиболее широко в промышленности применяются три основных процесса:

Плазменное напыление: Суть процесса плазменного напыления заключается в том, что в струю из плазмы, которая имеет сверхвысокие температуры и направлена на обрабатываемый объект, подают дозированное количество частиц металла. Последние расплавляются и, увлекаемые струей, оседают на поверхности детали. К плазменному напылению прибегают в следующих случаях:

При газоплазменном напылении металлов основой рабочей газовой среды являются инертные газы азот или аргон. Сверхзвуковое газопламенное напыление: Высокоскоростное газопламенное напыление HVAF или High Velocity Air-Fuel - это процесс термического напыления для нанесения покрытий с очень низкой пористостью и высокой прочностью сцепления из всех стандартных HVAF металлических и металлокерамических порошков, имеющихся на рынке. Пистолеты HVAF используют осевой впрыск порошка в воздушно-топливную струю с температурой около 1900-1950 °C. Таким образом, этот процесс позволяет эффективно применять материалы на основе карбидов, но поскольку воздушно-топливная струя производит значительно меньше оксидов, чем высокотемпературные кислородно-топливные струи. Карбид вольфрама является преобладающим материалом, применяемым при газопламенном напылении HVAF для обеспечения стойкости к истиранию. Газопламенное напыление проволокой: При газопламенном напылении проволокой проволока медленно подаётся в центр ацетиленокислородного пламени и там оплавляется. С помощью распыляющего газа, как правило сжатого воздуха, расплавленные капли выдуваются из зоны плавления и ускоряются в направлении подготовленной детали. [В шнуровом методе напыления вместо проволоки используется пластиковая трубочка, заполненная порошком]. К недостаткам способа относят:

К достоинствам способа можно отнести дешевизну оборудования и материалов, распространённость приспособлений и запчастей. Газопламенное напыление порошком: Существуют как ручные пистолеты с простейшей гравитационной подачей порошка из бачка (сыпучий порошок засасывается внутрь пламени по его оси за счет разряжения, возникающего при сгорании горючего газа), так и более современные промышленные устройства для роботизированного напыления. Такие устройства работают с подачей порошка из специальных питателей, подающих порошок внутрь, по оси пламени, под давлением. Подобные питатели значительно расширяют возможности способа газопламенного напыления порошком. К достоинствам способа относят:

Недостатки способа:

Холодное напыление: Технология холодного напыления основана на использовании кинетической энергии, выделяющейся при расширении сжатого, подогретого газа в сопле Лаваля, то есть сверхзвуковая скорость напыляемых частиц, величиной 300-1200 м/сек, достигается высоким давлением газа (сжатого воздуха, азота или гелия) на входе в сопло в комбинации с соответствующим профилем и длиной сопла. В настоящее время различают два «подвида» холодного газодинамического напыления:

На практике устройства холодного газодинамического напыления высокого давления применяются только для мягких металлов и сплавов. Для одного из этих материалов, — меди, использование устройств холодного напыления, работающих на горячем азоте, дает действительно очень хорошие результаты. Напыление меди таким способом даже получило уже некоторое распространение в электротехнике. Детонационное напыление: Детонационное напыление — это процесс, при котором порошок ускоряется и нагревается энергией взрыва газовоздушной или газокислородной смеси. В качестве горючего могут использоваться ацетилен, метан или пропан-бутан. По параметрам скорости частиц и их температуре детонационное напыление несколько превосходит метод HVOF, отличаясь от него, в первую очередь, дискретной подачей порошка. В зависимости от конструкции установки частота циклов может достигать 8-10 Гц, но в большинстве случаев она равна 3-4 Гц. Из-за дискретности нанесения порошка, сложности и ненадежности конструкции, способ так и не получил сколько-нибудь широкого распространения. Электродуговое напыление проволокой: Электродуговое напыление проволокой (или электродуговая металлизация), — один из первых методов напыления, изобретенный в 1918 году. Наряду с газопламенным напылением проволокой, этот способ до сих пор широко применяется. По всем важным параметрам напыления и образования покрытий, способы электродугового и газопламенного напыления проволокой практически идентичны. Потенциальным преимуществом электродугового распыления проволоки перед газопламенным является возможность вести процесс напыления полностью без кислорода. Теоретически возможно использовать азот для раздувания капель, уменьшая тем самым их окисление. Однако, из-за большого расхода газа на раздувание, на практике все равно почти всегда применяется сжатый воздух. В остальном оба «проволочных» процесса имеют одинаковые недостатки.

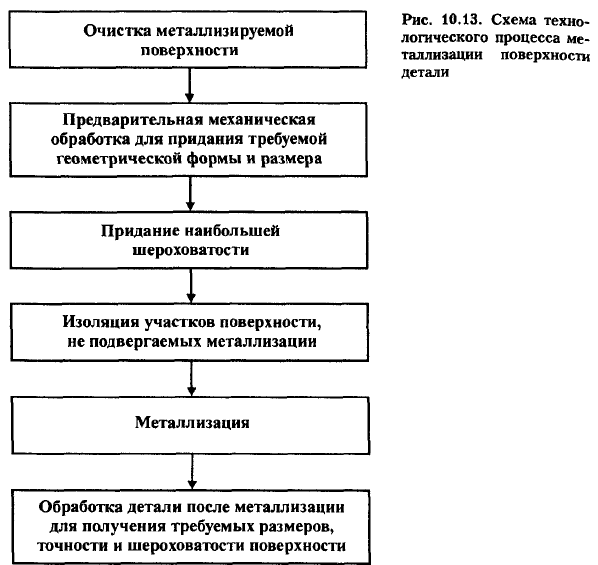

Процесс металлизации заключается в нанесении расплавленного металла на специально подготовленную поверхность детали распылением его струей воздуха или газа. Частицы расплавленного металла, ударяясь о поверхность детали, заполняют предварительно созданные на поверхности неровности, в результате чего происходит их механическое закрепление, а также возникает молекулярное схватывание между напыляемым и основным металлом. Различают электродуговую, газовую, высокочастотную, плазменную и детонационную металлизацию. Напыляемый материал применяется в виде проволоки, ленты или порошка.  После металлизации производят механическую и термическую обработку детали для получения необходимых размеров и качества восстанавливаемой поверхности. Для более прочного сцепления покрытия с материалом детали рекомендуется, чтобы толщина напыленного слоя после окончательной обработки была не менее 0,6 мм при диаметре поверхности детали до 25 мм и 0,95-1,0 мм при большем диаметре. В связи с этим расстояние от сопла до металлизируемой поверхности должно быть 75-150 мм; в этом диапазоне скорость частиц металла наибольшая, что обеспечивает более высокое качество напыляемого слоя. Учитывая невысокие механические свойства напыленного слоя, механическую обработку следует производить после полного остывания детали на пониженных режимах и специально заточенным режущим инструментом. Металлизацию применяют для восстановления изношенных плоских, цилиндрических наружных и внутренних поверхностей, получения антифрикционных и коррозионностойких покрытий и восстановления неподвижных посадок. К преимуществам металлизации относятся: высокая производительность и экономичность процесса, повышенная твердость покрытия по сравнению с исходной твердостью напыляемого металла (для стали на 30-40 %), возможность получения покрытия толщиной до 10-15 мм, проведение процесса без нагревания детали (что позволяет напылять металл на поверхность деталей из пластмассы, дерева, картона и других материалов), повышенная износостойкость покрытий при жидкостном трении, вследствие впитывания масла в пористый напыленный слой. Металлизация имеет существенные недостатки, а именно: невысокая прочность сцепления напыленного слоя с металлом детали, неоднородность покрытия из-за значительного содержания окислов, малая износостойкость покрытия при недостатке смазки, так как покрытие в этом случае выкрашивается, снижение усталостной прочности ремонтируемой детали до 50 %. Влияние металлизационного покрытия на надежность оборудования Безотказность: ВБР и ср. наработка до отказа – увеличится, так как покрытие придает специальные свойства поверхности детали. Долговечность: ср. ресурс/срок службы – увеличится, так как покрытие снижает внешнее воздействие на деталь. Ремонтопригодность: ср. время восстановления – увеличиться, так как ремонт детали с покрытием будет дольше. Сохраняемость: срок сохраняемости – увеличиться, так как покрытие защищает деталь. |